柔性显示器用粘结片及包括其的柔性显示器的制作方法

1.本发明涉及柔性(flexible)显示器用粘结片及包括其的柔性显示器,更具体地,涉及如下的粘结组合物及应用其的粘结片,即,可确保作为普通粘结片的物性并用于形成柔性显示器所需的弯曲性(bendability)及耐热性优异的粘结片。

背景技术:

2.最近,随着信息通信技术的快速发展和市场膨胀,具备弯曲性的显示器,即,柔性显示器因其多种用途和可适用性而备受关注。

3.由于柔性显示器具备弯曲性,因此,在显示器的部件中存在弯曲的部分。由此,用作显示器部件的粘结片也应具备优秀的弯曲性。

4.并且,随着最近柔性显示器朝向无边框及产品轻薄化的趋势发展,显示器粘结片也需一同逐渐变薄。由此,将柔性显示器用粘结片附着在显示装置的后工序在比之前更高的温度及压力条件下执行,因此,存在如下的技术问题,即,提高粘结片的耐热性,以便在高温及高压条件下减小粘合片产生的变形或防止产生变形。

5.然而,现有的柔性显示器用粘结片因难以兼具弯曲性及耐热性而产生如下问题,即,若提高弯曲性,则导致耐热性降低,若提高耐热性,则导致弯曲性降低,因此,当前需要用于解决上述问题的方案。

6.另一方面,随着弯曲性的不足,在因粘结片未很好地附着在显示装置而导致粘结性降低或显示器粘结片的组合物因热和压力而产生变形的情况下,由于在向显示装置附着柔性显示器用粘结片的后工序中因产生漏气(out-gas)等的因素而导致在显示器粘结片生成裂纹(crack)或气泡,从而具有粘结性或粘结效率显著降低的问题。

7.并且,需防止在高温及高压工序中产生树脂流动(resin flow),如柔性显示器用粘结片的粘结组合物向周围流出而显著降低粘结加工性,并且,还需要充分确保作为显示器用粘结片所需的粘结力等基本物性及透射率、雾度(haze)等光学特性。

8.同时,随着使用显示器的用途及环境变得多样化,需开发如下的显示器用粘结片,即,除常温条件外,即使长时间暴露在低温、高温及高湿环境下也能够将粘结力维持或提高至常温条件的水平。

技术实现要素:

9.本发明的目的在于,提供如下的柔性显示器用粘结片,即,相比于现有的显示器用粘结片,弯曲性优秀,除常温条件外,即使在低温、高温及高湿环境下也能够具备优秀的粘结力,耐热性及光学特性也优秀,因此,可通过减少或防止树脂流动现象来确保优秀的粘结性或粘结加工性。

10.本发明的目的并不限定于以上提及的目的,可通过以下说明来理解未提及的本发明的其他目的及优点,可通过本发明的实施例进一步明确理解未提及的本发明的其他目的及优点。并且,显而易见的是,本发明的目的及优点可通过发明要求保护范围所示的方法及

其组合来实现。

11.为了实现上述目的,本发明一实施方式的柔性显示器用粘结片的特征在于,形成有基膜,上述基膜包括:基材;以及粘结层,位于上述基材的上表面,由含有丙烯酸类主剂树脂、固化剂及增粘剂的粘结组合物制备而成,丙烯酸类主剂树脂为丙烯酸类组合物的无规共聚物,上述丙烯酸类组合物包含沸点为200℃~230℃的丙烯酸酯。并且,本发明还可根据需求包含如抗静电剂的添加剂、溶剂。

12.尤其,本发明的特征在于,相比于在现有技术中使用的丙烯酸酯,使用具有高沸点的丙烯酸酯共聚物作为丙烯酸类主剂树脂,利用上述丙烯酸类主剂树脂制备显示器用粘结片,以上述方式制备的粘结片不仅具备优秀的弯曲性,而且,在高温条件下的变形也少而具备优秀的耐热性,因此,非常适合用作柔性显示器用粘结片,并且,可具备得以提高的特性。

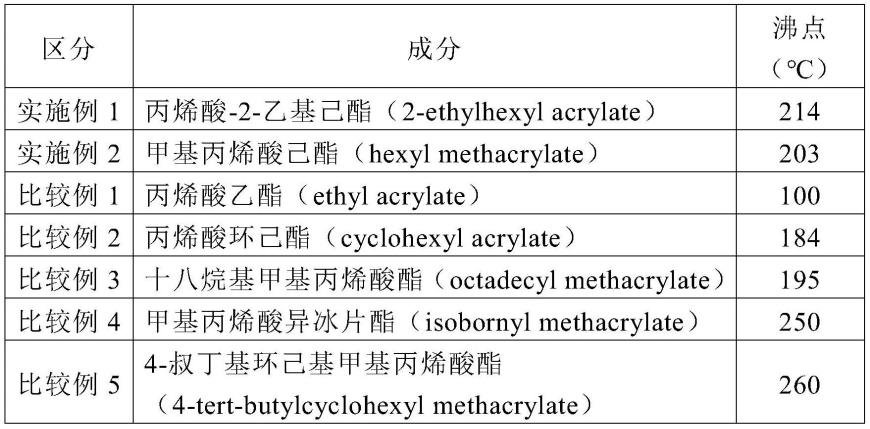

13.根据本发明的一实施方式,沸点为200℃~230℃的上述丙烯酸酯可不受限地使用属于上述沸点范围内的丙烯酸酯,例如,可以为选自由丙烯酸-2-乙基己酯(2-ethylhexyl acrylate)及甲基丙烯酸己酯(hexyl methacrylate)组成的组中的一种以上。

14.根据本发明的一实施方式,除沸点为200℃~230℃的丙烯酸酯外,上述丙烯酸类组合物还可包含丙烯酸酯及醋酸酯等其他成分。优选地,上述其他成分可包含选自由丙烯酸丁酯(butyl acrylate;cas no.141-32-2,沸点:147℃~148℃)、丙烯酸甲酯(methyl acrylate;cas no.96-33-3,沸点:80℃)及乙酸乙烯酯(vinyl acetate;cas no.108-05-4,沸点:72.7℃)组成的组中的一种以上,但并不限定于此。

15.根据本发明的一实施方式,优选地,相对于100重量份的上述丙烯酸类组合物,本发明包含40重量份~50重量份的沸点为200℃至230℃的上述丙烯酸酯。

16.根据本发明的一实施方式,优选地,除沸点为200℃至230℃的丙烯酸酯外,当上述丙烯酸类组合物包含丙烯酸丁酯、丙烯酸甲酯及乙酸乙烯酯作为其他成分时,相对于100重量份的上述丙烯酸类组合物,本发明包含30重量份~40重量份的丙烯酸丁酯、10重量份~15重量份的丙烯酸甲酯及5重量份~10重量份的乙酸乙烯酯。除沸点为200℃至230℃的上述丙烯酸酯外,可根据需求变更其他成分的含量,但优选地,所包含的其他成分之和应小于60重量份,以便丙烯酸类组合物可包含40重量份~50重量份的沸点为200℃至230℃的丙烯酸酯。

17.根据本发明的一实施方式,优选地,相对于100重量份的柔性显示器用粘结片的粘结组合物,本发明包含92重量份~98重量份的丙烯酸类主剂树脂、0.3重量份~4重量份的固化剂及0.5重量份~4重量份的增粘剂。

18.根据本发明的一实施方式,优选地,上述基材可包括聚对苯二甲酸乙二醇酯(pet,polyethylene terephthalate)基材,但并不限定于此。

19.根据本发明的一实施方式,上述基膜可具备高粘结力,具体地,通过下述测定方法测定的粘结力可以为1500gf/in以上,由此,可具备相比于现有的显示器用粘结片得以提高的粘结力。

20.测定方法:在玻璃(glass)附着基膜并经过30分钟后,测定以每秒5mm的速度剥离180

°

时的粘结力。

21.根据本发明的一实施方式,本发明还可包括离型膜,形成在上述粘结层的上表面,通过上述粘结层粘结。上述离型膜的一面可被离型处理。上述离型处理可不受限地使用在

所属领域中通常用于离型处理的物质,例如,优选使用硅进行离型处理。

22.根据本发明的一实施方式,上述粘结层在25℃的温度条件下的储能模量(storage modulus)为80000pa~120000pa,在100℃的温度条件下的储能模量为25000pa~45000pa,在200℃的温度条件下的储能模量可以为23000pa~43000pa,由此,当粘结层的储能模量在上述范围内时,本发明可具备足以用于柔性显示器用粘结片的优秀的弯曲性及耐热性。

23.根据本发明的一实施方式,当针对上述粘结层进行热重分析(tga,thermogravimetric analysis)测定时,优选地,粘结层在260℃的温度条件下的重量损失率为0.5%~2.0%,更优选为1.4%~1.7%,更加优选为1.5%~1.6%,由此,在用于制备柔性显示器用粘结片的高温及高压工序中,可具备优秀的耐热性。

24.本发明的柔性显示器用粘结片不仅具备优秀的弯曲性,而且,除常温条件下,即使在低温、高温及高湿环境下也具备优秀的粘结力,并且,具备优秀的耐热性,以便在高温及高压工序中也可减少变形,因此,具有不仅可一并提高弯曲性、耐热性及粘结力且透射率及雾度等光学特性也良好的优点。

25.本说明书的效果并不限定于以上提及的效果,本发明所属领域的普通技术人员可通过以下记载明确理解未提及的其他效果。

26.在说明以下用于实施本发明的具体事项的同时一并记述上述效果和本发明的具体效果。

附图说明

27.图1为示出本发明一实施方式的柔性显示器用粘结片的剖视图。

28.图2为示出为了确认本发明的比较例1及实施例1的高温(最高260℃)及高压(0.3mpa)中是否生成气泡而拍摄的图像的图。

29.图3为简要示出用于确认本发明的实验例5中是否发生树脂流动的测定方法的图。

30.图4为示出在发生的树脂流动良好的情况及不良的情况的例示图。

31.图5为示出本发明比较例1的按照环境条件测定粘结力的曲线图。

32.图6为示出本发明实施例1的按照环境条件测定粘结力的曲线图。

33.附图标记的说明

34.122:基材

35.121:粘结层

36.120:基膜

37.110:离型膜

38.130:铜箔

39.140:特氟隆片(teflon sheet)

40.150:测定台。

具体实施方式

41.以下,将参照附图详细说明上述目的、特征及优点,由此,本发明所属技术领域的普通技术人员可轻易实施本发明的技术思想。在说明本发明的过程中,当判断有关本发明的公知技术有可能不必要地混淆本发明的主旨时,将省略详细说明。以下,参照附图详细说

明本发明的优选实施例。在附图中,相同的附图标记用于表示相同或相似的结构要素。

42.在本说明书中,在向结构要素的“上部(或下部)”或结构要素的“上方(或下方)”配置某结构的情况下,这种表达不仅表示某结构接触配置在上述结构要素的上表面(或下表面),还可意味着在上述结构要素与配置在上述结构要素的上方(或下方)的某结构之间介有其他结构。

43.除非在文脉上明确另行定义,否则在本说明书中所使用的单数的表达可包括复数的表达。在本技术中,“组成”或“包括”等术语不应以必须包括所有在说明书中记载的多个结构要素的含义加以解释,其中也可不包括部分结构要素,或者,还可包括额外添加的结构要素。

44.如图1所示,本发明一实施方式的柔性显示器用粘结片形成有基膜120,上述基膜包括:基材122;以及粘结层121,位于上述基材的上表面,由含有丙烯酸类主剂树脂、固化剂及增粘剂的粘结组合物制备而成,并且,还可包括离型膜110,形成在上述粘结层的上表面,通过上述粘结层粘结。

45.用于制备本发明一实施方式的柔性显示器用粘结片的粘结组合物的丙烯酸类主剂树脂为丙烯酸类组合物的无规共聚物,上述丙烯酸类组合物包含沸点为200℃~230℃的丙烯酸酯。并且,除沸点为200℃~230℃的上述丙烯酸酯外,上述丙烯酸类组合物可通过与其他成分无规共聚合来制备丙烯酸类主剂树脂,可选择丙烯酸酯、醋酸酯等作为其他成分。优选地,可包含选自由丙烯酸丁酯、丙烯酸甲酯及乙酸乙烯酯组成的组中的一种以上,可根据需求使用在所属领域中用于制备丙烯酸类主剂树脂的物质,并不限定于上述示例。

46.当使用沸点小于200℃的丙烯酸酯时,因无法充分确保耐热性而导致在高温及高压工序中产生粘结层的重量损失,或者,随着粘结片的组合物被分解而发生漏气的问题。

47.当使用沸点大于230℃的丙烯酸酯时,因粘结片的硬度过度增加而导致在应用于柔性显示器的情况下产生生成裂纹且弯曲性降低的问题。

48.因此,相比于在现有技术中使用的丙烯酸酯,本发明将具有200℃~230℃的高沸点的丙烯酸酯共聚合来用作丙烯酸类主剂树脂并利用上述丙烯酸类主剂树脂制备显示器用粘结片,因此,以上述方式制备的粘结片不仅具备优秀的弯曲性,而且,高温条件下的变形少而具备优秀的耐热性,因此,非常适合用作柔性显示器用粘结片,并且,可具备得以提高的特性。

49.针对沸点为200℃~230℃的上述丙烯酸酯可不受限地使用属于上述沸点范围内的丙烯酸酯,例如,可优选使用选自由丙烯酸-2-乙基己酯及甲基丙烯酸己酯组成的组中的一种以上。

50.优选地,相对于100重量份的上述丙烯酸类组合物,包含40重量份~50重量份的沸点为200℃至230℃的上述丙烯酸酯。

51.相对于100重量份的上述丙烯酸类组合物,当上述沸点为200℃至230℃的丙烯酸酯的含量小于40重量份时,粘结力略微降低,在高温及高压条件下发生漏气而产生耐热性降低且弯曲性略微降低的问题。

52.相对于100重量份的上述丙烯酸类组合物,当沸点为200℃至230℃的上述丙烯酸酯的含量大于50重量份时,虽然弯曲性会略微提高,但是,随着粘结组合物的沸点整体提高,由此,当在高温条件下以高压施加压力时,可因发生树脂流动而产生粘结效率变得不良

的问题。

53.因此,为了提高本发明的柔性显示器用粘结片的弯曲性及耐热性并防止在高压工序中发生树脂流动,优选地,相对于100重量份的丙烯酸类组合物,应包含40重量份~50重量份的沸点为200℃至230℃的上述丙烯酸酯。

54.本发明所使用的固化剂可以为环氧树脂(epoxy resin)固化剂。例如,可以为n,n,n',n'-四缩水甘油基间二甲苯二胺(n,n,n',n'-tetraglycidyl-m-xylenediamine)或n,n,n',n'-四(环氧乙烷基甲基)-1,3-苯二甲胺(n,n,n',n'-tetrakis(oxiranylmethyl)-1,3-benzenedimethanamine),但并不限定于此。

55.并且,优选地,相对于100重量份的上述粘结组合物,包含0.3重量份~4重量份的上述固化剂。当固化剂的含量小于0.3重量份时,可导致粘结片无法充分固化,当固化剂的含量大于4重量份时,可产生因过度固化而产生裂纹的问题。

56.在本发明中所使用的增粘剂可以为萜烯酚醛树脂(terphene phenolic resin)类,例如,可以为4,6,6-三甲基二环[3.1.1]庚-3-烯(4,6,6-trimethylbicyclo[3.1.1]hept-3-ene;cas no.25359-84-6),但并不限定于此。

[0057]

并且,优选地,相对于100重量份的上述粘结组合物,包含0.5重量份~4重量份的上述增粘剂。当增粘剂的含量小于0.5重量份时,可导致粘结性降低,当增粘剂的含量大于4重量份时,随着粘结组合物的玻璃化转变温度提高,可产生成形粘结层时的工序性降低的问题。

[0058]

当制备本发明的上述粘结组合物时,还可包含溶剂,上述溶剂可不受限地使用通常用于形成粘结层的粘结组合物的溶剂,优选地,可包含选自由水性溶剂、醇类溶剂、酮类溶剂、胺类溶剂、酯类溶剂、醋酸酯类溶剂、酰胺类溶剂、卤代烃类溶剂、醚类溶剂及呋喃类溶剂组成的组中的一种以上,更优选地,可包含选自由醇类溶剂、酮类溶剂、胺类溶剂、酯类溶剂、醋酸酯类溶剂及醚类溶剂组成的组中的一种以上。最优选地,可以为甲基乙基酮。相对于100重量份的主剂树脂,包含20重量份~60重量份的上述溶剂,优选地,可包含25重量份~55重量份的上述溶剂,但并不限定于此。

[0059]

虽然,本发明的柔性显示器用粘结片的基膜的基材可包括聚对苯二甲酸乙二醇酯基材,但并不限定于此。

[0060]

本发明的柔性显示器用粘结片的基膜可具备高粘结力,具体地,通过以下测定方法测定的粘结力可以为1500gf/in以上,由此,可具备比现有的显示器用粘结片更高的粘结力。

[0061]

测定方法:在玻璃附着基膜并经过30分钟后,测定以每秒5mm的速度剥离180

°

时的粘结力。

[0062]

本发明的柔性显示器用粘结片的基膜即使长时间暴露在低温、常温、高温及高温高湿环境中也能够维持通过上述测定方法测定的粘结力或反而表现出有所提高的优秀粘结力。

[0063]

本发明粘结片的粘结层可具备充足的弯曲性,以能够应用于柔性显示器。具体地,在离型膜涂敷上述粘结层后,在25℃的温度条件下测定的储能模量为80000pa~120000pa,在100℃的温度条件下测定的储能模量为25000pa~45000pa,在200℃的温度条件下测定的储能模量可以为23000pa~43000pa,如上所述,当粘结层的储能模量在上述范围内时,本发

明可具备足以用于柔性显示器用粘结片的优秀的弯曲性及耐热性。

[0064]

在本发明的柔性显示器用粘结片中,作为用于具备优秀的耐热性的条件,当针对粘结层进行热重分析测定时,粘结层在260℃的温度条件下的重量损失率优选为0.5%~2.0%,更优选为1.4%~1.7%,更加优选为1.5%~1.6%。随着满足如上所述的粘结层的重量损失率数值范围条件,在高温及高压工序中,粘结片的材料几乎没有重量损失或总量损失少,从而具备优秀的耐热性。由此,在高温及高压条件下,可防止因粘结片被分解而产生的漏气并提高后处理工序性。

[0065]

以下,通过本发明的优选实施例进一步详细说明本发明的结构及作用。但是,这仅作为本发明的优选例示来提出,不应解释为本发明局限于任何含义。

[0066]

本发明所属领域的普通技术人员可通过技术充分导出未在此记载的内容,因此,将省略对其的说明。

[0067]

实施例1

[0068]

(1)丙烯酸类主剂树脂的制备

[0069]

混合35重量份的丙烯酸丁酯、12.5重量份的丙烯酸甲酯、45重量份的沸点为214℃的丙烯酸-2-乙基己酯及7.5重量份的乙酸乙烯酯后,通过无规共聚合来获得丙烯酸类主剂树脂。

[0070]

(2)粘结组合物的制备

[0071]

通过在甲基乙基酮溶剂(当上述丙烯酸类主剂树脂为100重量份时,甲基乙基酮为40重量份)中混合97.3重量份的上述丙烯酸类主剂树脂、作为固化剂的0.8重量份的n,n,n',n'-四缩水甘油基间二甲苯二胺、作为增粘剂的1.9重量份的4,6,6-三甲基二环[3.1.1]庚-3-烯来制备粘结组合物。

[0072]

(3)粘结层的制备

[0073]

在聚对苯二甲酸乙二醇酯基材涂敷在上文中制备的组合物来形成粘结层。

[0074]

(4)离型膜的制备

[0075]

单独准备与上述粘结层成形无关的其他聚对苯二甲酸乙二醇酯基材并在下部面薄膜涂敷硅离型剂来形成经过硅离型处理的离型膜。

[0076]

(5)粘结片的制备

[0077]

使得上述离型膜的下部面与上述粘结层相接触后,在常温条件下,利用辊式压膜机进行贴合,随后,在50℃的温度条件下固化48小时的来在聚对苯二甲酸乙二醇酯基材形成厚度为25μm的粘结层并在上述粘结层的上部面层叠离型膜,从而制备粘结片。

[0078]

实施例2及比较例1至比较例5

[0079]

除在实施例1的(1)中代替丙烯酸-2-乙基己酯使用在下述表1中记载的丙烯酸酯成分外,通过与实施例1相同的方法实施来制备。

[0080]

比较例6至比较例9

[0081]

除在实施例1的(1)中将丙烯酸-2-乙基己酯的含量改变成在下述表2中记载的含量外,通过与实施例1相同的方法实施来制备。

[0082]

表1

[0083][0084]

表2

[0085]

区分丙烯酸丁酯丙烯酸甲酯丙烯酸-2-乙基己酯乙酸乙烯酯实施例13512.5457.5比较例64512.5357.5比较例75012.5307.5比较例82512.5557.5比较例92012.5607.5

[0086]

实验例1:基膜粘结力测定

[0087]

对于根据上述实施例1至实施例2及比较例1至比较例9制备的显示器用粘结片,将显示器用粘结片裁剪为1英寸宽度后,以每秒5mm的速度剥离180

°

来测定离型膜离型力,将显示器用粘结片裁剪为1英寸宽度来去除离型膜后,将其附着在清洗表面的玻璃并经过30分钟后,以每秒5mm的速度剥离180

°

来测定粘结层的粘结力(单位:gf/in),其结果如以下表3及表4所示。

[0088]

实验例2:透射率及雾度测定

[0089]

将分别在上述实施例1至实施例2及比较例1至比较例9中制备的粘结片中去除离型膜的基膜位于雾度计(haze meter)装置(ndh-7000)后,通过astm d 1003测定方法同时测定光透射率及雾度,其结果如以下表3及表4所示。

[0090]

实验例3:储能模量的测定

[0091]

为了测定上述实施例1至实施例2及比较例1至比较例9的粘结层的储能模量,仅提取粘结层来实现样品化,其方法如下所示。

[0092]

实验例3的粘结层提取方法(厚度为1mm的粘结层)

[0093]

①

根据上述实施例1的步骤1及步骤2,通过相同的方法形成粘结组合物。接着,通过在硅离型处理的轻剥离(light-release)离型膜上涂敷上述粘结组合物来在聚对苯二甲酸乙二醇酯基材上形成厚度为25μm的粘结层。在常温条件下,利用辊式压膜机向形成于上述轻剥离离型膜上的粘结层贴合在聚对苯二甲酸乙二醇酯基材上进行硅离型处理的重剥离(heavy-release)离型膜,来以在粘结层的两侧面分别形成轻剥离离型膜及重剥离离型膜的状态制备,以下,考虑到便利性,将其称为“粘结层贴合品”。上述轻剥离离型膜及重剥

离离型膜为不同的离型膜,离型膜的形成方法与上述实施例1的步骤(4)相同,通过将剥离力调节得不同来分别制备轻剥离离型膜及重剥离离型膜。

[0094]

②

不同于在上述

①

中制备的粘结层贴合品,向在聚对苯二甲酸乙二醇酯基材上进行硅离型处理的轻剥离离型膜涂敷通过与实施例1的步骤(1)及步骤(2)相同方法制备的粘结组合物来形成粘结层。

[0095]

③

随后,在上述

①

中制备的粘结层贴合品去除轻剥离离型膜来暴露粘结层后,以与在上述

②

中制备的粘结层相接触的方式配置并在常温条件下利用辊式压膜机进行贴合。

[0096]

④

反复执行上述

②

及

③

的过程,直至仅将粘结层的厚度变为1mm为止,随后,在50℃的温度条件下固化48小时后,去除双面的离型膜来提取粘结层并实现样品化。

[0097]

对于实施例2及比较例1至比较例9反复执行上述

①

~

④

过程来分别准备粘结层样品。

[0098]

储能模量测定方法

[0099]

对于上述实施例1至实施例2及比较例1至比较例9的各个粘结层样品,使用作为测定装置的流变仪(rheometer,ta instrument,ares g2)并以1n的轴向力(axial force)、25℃的起始温度(start temp)、200℃的终止温度(end temp)、10℃/分钟的升温速率(ramp rate)、1%的应变率(strain)及1rad/s的频率(frequency)条件按照温度测定储能模量,基于分析绘制的资料结果,分别在25℃、100℃、200℃的温度条件下的储能模量值如以下表3及表4所示。

[0100]

实验例4:热重分析-重量损失率测定

[0101]

对于上述实施例1至实施例2及比较例1至比较例9的粘结层,为了执行热重分析,仅提取粘结层来实现样品化,其方法如下所示。

[0102]

实验例4的粘结层提取方法

[0103]

根据上述实施例1的步骤(1)及步骤(2)的相同方法形成粘结组合物。接着,在聚对苯二甲酸乙二醇酯基材上进行硅离型处理的离型膜上涂敷上述粘结组合物来形成厚度为25μm的粘结层。单独准备在聚对苯二甲酸乙二醇酯基材上进行硅离型处理的离型膜,并将其以与上述粘结层相接触的方式配置后,在常温条件下利用辊式压膜机进行贴合后,在50℃的温度条件下固化48小时。随后,通过去除上述粘结层双面的离型膜来提取粘结层并实现样品化。

[0104]

对于实施例2及比较例1至比较例9执行上述过程来分别准备粘结层样品。

[0105]

热重分析方法

[0106]

向热重分析仪(tga)放入上述实施例1至实施例2及比较例1至比较例9的各个粘结层样品。在气体气氛中,使用氮气作为非活性气氛,自动测定每个样品的初始重量,利用热重分析程序从绘制的资料中确定在260℃的温度条件下的重量损失率的值,其结果如以下表3及表4所示。

[0107]

实验例5:树脂流动评估

[0108]

从通过上述实施例1至实施例2及比较例1至比较例9制备的粘结片中去除离型膜来实现样品化。将各个样品定位在铜箔与特氟隆片之间并放置在测定台(参照图3),并设定温度为260℃、压力为0.4mpa、时间为5秒后,利用显微镜确认粘结层的流失程度来由良好及不良评估是否发生树脂流动。几乎未发生树脂流动而良好的情况及不良的情况的示例如图

4所示,针对上述实施例1至实施例2及比较例1至比较例9的树脂流动评估结果如以下表3及表4所示。

[0109]

表3

[0110][0111]

表4

[0112][0113]

从示出关于上述实验例1至实验例5的结果的上述表3可确认,是否使用沸点为200℃~230℃的丙烯酸酯而引起的特性差异,从上述表4可确认根据作为沸点为200℃~230℃的丙烯酸酯的丙烯酸-2-乙基己酯的含量变化产生的特性差异。

[0114]

实验例6:气泡生成确认

[0115]

图2为示出用于确认本发明在比较例1及实施例1的条件下是否生成气泡的拍摄图像。在图2的照片中,白色部分表示生成气泡,在因耐热性降低而发生漏气或因弯曲性不足而导致粘结加工性降低的情况下,由于可在粘结片中确认到白色气泡,白色气泡意味着粘结不良或粘结加工性不良。

[0116]

相比于实施例1,由于比较例1在更低温度条件下确认到白色气泡并生成更多量的白色气泡。并且,在实施例1的情况下,因在260℃的高温条件下几乎未生成白色气泡而具备优秀的粘结加工性,相反,在比较例1的情况下,由于在220℃的温度条件下开始确认到白色气泡,并且,随着白色气泡在260℃的温度条件下显得尤为明显,可知粘结加工性非常差。由此可知,相比于比较例1,实施例1的粘结片用组合物的耐热性及弯曲性均优秀。

[0117]

实验例7:低温、高温、高湿及高温高湿环境中的粘结力测定

[0118]

相对于本发明的实施例1及比较例1,通过与上述实验例1相同方法测定粘结力,在-30℃的低温、25℃的常温、60℃的高温、60℃/90%的高温高湿的环境条件下测定0天至150天的粘结力,其结果如图5及图6、表5及表6所示。

[0119]

图5及表5示出比较例1的结果,图6及表6示出实施例1的结果。

[0120]

表5

[0121][0122]

表6

[0123][0124]

以上,虽然参照例示的附图对本发明进行了说明,但是,本发明并不限定于本说明书中所公开的实施例及附图,显而易见的是,本发明所属技术领域的普通技术人员可在本发明的技术思想的范围内对本发明进行多种修改。并且,即使在说明本发明实施例的过程中并未明确说明有关本发明结构的作用效果,但应当理解的是,其中也包括可通过相应结构预测的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1