改性喷涂材料、不粘材料和炊具的制作方法

1.本技术涉及不粘技术领域,具体涉及一种改性喷涂材料、不粘材料和炊具。

背景技术:

2.现有技术中,涂层不粘技术和无涂层不粘技术被广泛用于形成炊具的不粘涂层。

3.涂层技术主要包括氟涂料涂层技术和杜邦涂料涂层技术。采用氟涂料形成的不粘涂层虽然具有较好的不粘性能,但是却存在不耐磨、易划伤破损、易脱落、不耐高温、容易老化变色的缺点,因此不粘寿命较短。此外,杜邦涂料涂层技术主要在杜邦涂料中添加碳化硅粉末,以增强涂层的耐磨性,这虽然让涂层的不粘寿命有所增强,但是凸起的碳化硅颗粒在不粘层磨损后漏出,而碳化硅不具有不粘性,使得涂层的整体不粘性下降。

4.另外,对于无涂层不粘技术,其主要采用常规的粉末材料喷涂在炊具基材上形成不粘表面。此种方法形成的不粘涂层,虽然不粘寿命较长,并且耐刮和耐磨的性能较好,但是初始不粘性的等级不够,无法达到国家标准对于初始不粘性的要求,不粘效果较差。

技术实现要素:

5.因此,本技术的目的在于提供一种改性喷涂材料和炊具,以解决现有技术中的喷涂材料的初始不粘性不好且不粘寿命短的问题。

6.根据本技术的第一方面,提供一种改性喷涂材料,所述改性喷涂材料具有颗粒形式,每个颗粒包括喷涂材料和氟化碳材料,所述喷涂材料形成所述颗粒的外层;所述氟化碳材料包括氟化石墨和/或氟化石墨烯,所述氟化碳材料中氟原子的质量分数为30%-61%,所述氟化碳材料被包裹在所述喷涂材料的内部。

7.在实施例中,所述喷涂材料的硬度高于所述氟化碳材料的硬度。

8.在实施例中,所述喷涂材料包括钛、钛合金、铁、不锈钢、低碳钢、高碳钢、铸铁、铜、铜合金、铝、铝合金、镍、镍合金、氧化钛、氮化钛、碳化钛、四氧化三铁、氧化铁、氧化亚铁、氧化铝、氧化铬和氧化镍中的至少一种。

9.在实施例中,所述喷涂材料和所述氟化碳材料的体积比为3:1-10:1。

10.在实施例中,所述喷涂材料的粒径为5μm-15μm,所述氟化碳材料的粒径为10μm-50μm,并且氟化碳材料和喷涂材料的粒径比为2:1-10:1,所述改性喷涂材料的粒径为20μm-100μm。

11.在实施例中,所述颗粒外层的孔隙率为10%-30%。

12.根据本技术的第二方面,提供一种不粘材料,所述不粘材料包括至少两种改性喷涂材料,每种改性喷涂材料具有颗粒形式,每个颗粒包括喷涂材料和氟化碳材料,所述喷涂材料形成所述颗粒的外层,所述氟化碳材料包括氟化石墨和/或氟化石墨烯,所述氟化碳材料中氟原子的质量分数为30%-61%,所述氟化碳材料被包裹在所述喷涂材料的内部,其中,所述喷涂材料的硬度高于所述氟化碳材料的硬度,并且不同的改性喷涂材料包括不同的喷涂材料。

13.在实施例中,所述不粘材料包括第一改性喷涂材料和第二改性喷涂材料,其中,第一改性喷涂材料中的喷涂材料包括钛、钛合金、铁、不锈钢、低碳钢、高碳钢、铸铁、铜、铜合金、铝、铝合金、镍和镍合金中的至少一种,并且第二改性喷涂材料中的喷涂材料包括氧化钛、氮化钛、碳化钛、四氧化三铁、氧化铁、氧化亚铁、氧化铝、氧化铬和氧化镍中的至少一种。

14.在实施例中,在所述不粘材料中,喷涂材料和氟化碳材料的体积比为3:1-10:1。

15.根据本技术的第三方面,提供一种炊具,所述炊具包括炊具基体以及利用上述所述的改性喷涂材料或不粘材料形成在所述炊具基体的表面上的不粘涂层。

16.以上,简要描述了本发明构思。根据本发明构思提供的改性喷涂材料由于包括氟化碳材料,因此可以显著提高通过其形成的不粘涂层的不粘性能。另外,由于改性喷涂材料中另外包括具有高硬度的喷涂材料,因此能够保证涂层具有长的使用寿命。

具体实施方式

17.将在下文中结合示例性实施例更充分地描述本发明构思,然而,本发明构思可以以许多不同的形式来实施且不应被解释为限于这里所阐述的实施例。相反,这些实施例被提供为使得本公开将是彻底的和完整的,并且将把本发明构思的范围充分地传递给本领域技术人员。

18.现有不粘技术主要为在金属基材表面喷涂不粘涂料,以起到不粘的效果。但是目前不粘涂料产品存在寿命短的问题,主要体现在如下方面:初始不粘效果不佳、易被划伤:由于不粘涂料硬度较低,当翻炒硬质食物(如贝壳等)表面易被划伤,导致不粘产品使用寿命较短,易脱落。另外,在无涂层不粘技术中,其主要采用常规的粉末材料喷涂在炊具基材上形成不粘表面。此种方法形成的不粘涂层,虽然不粘寿命较长,并且耐刮和耐磨的性能较好,但是初始不粘性的等级不够,无法达到国家标准对于初始不粘性的要求。

19.基于上述现有技术的不足,需要提供一种具有高的使用寿命和不粘性能的不粘技术。在这种情况下,申请人对氟化碳材料进行了研究,以希望提供一种新的不粘技术。

20.氟化碳材料可以包括氟化石墨和氟化石墨烯。氟化石墨是由碳和氟直接反应生成的石墨层间化合物,因为其具有很低的表面自由能,热稳定性和化学稳定性较好,并且对于酸或碱的水溶液具有长时间的憎水性,极难润湿,与水的接触角为145

°

,甚至高于聚四氟乙烯与水的接触角。同时,氟化石墨高温稳定性好,耐温性可以达到450℃。因此,由于氟化石墨低的表面自由能和疏水效果,所以通过氟化石墨形成的涂层可以使其具有优异的不粘性能。

21.氟化石墨烯为二维片状氟化石墨,是石墨烯通过氟化将碳原子sp2杂化转变成sp3杂化,并保留了部分石墨烯的sp2结构。氟化石墨烯不仅保留了石墨烯二维平面结构的特性,而且氟碳键赋予其低表面能、强疏水性和高稳定性的特点,使得氟化石墨烯兼具石墨烯和特氟龙两种材料的结构和性能特点。因此,与石墨烯相比,氟化石墨烯具有更好的耐蚀性、耐磨性以及超疏水疏油性能。另外,其与氟化石墨相比,除了具有氟化石墨本身优异的低表面能和不粘性能外,还具有较好的强韧性。

22.因此,可以通过氟化碳材料来改善喷涂材料的初始不粘性。

23.然而,氟化碳材料因为质地较轻,无法进行喷涂作业,所以很难单独喷涂在基体上

而形成涂层。因此,为了获得较好的初始不粘性,不仅需要选择合适的氟化碳材料,还需要考虑如何将其更好地形成在基体上。

24.申请人发现,可以将氟化碳材料粉末和喷涂材料粉末通过包覆的方式形成包覆结构的改性喷涂材料,由于改性喷涂材料中具有氟化碳材料,从而能够实现初始不粘性能符合要求的涂层。

25.另外,氟化碳材料的摩擦系数小,因此具有不耐磨的缺点。申请人还发现,高硬度的喷涂材料粉末可以有效补足氟化碳材料不耐磨的缺点。采用改性喷涂材料通过喷涂工艺能够在基体的表面上形成不粘涂层,喷涂材料粉末的高硬度可以使得整个不粘涂层具有较好的耐磨性,获得兼具优异的初始不粘性和持久不粘效果的不粘涂层,且通过喷涂工艺可以为不粘涂层与基体间提供优异的结合力。

26.下面将结合示例性实施例对本技术的发明构思进行详细的描述。

27.根据发明构思的一方面提供了一种改性喷涂材料,所述改性喷涂材料具有颗粒形式。每个颗粒可以包括氟化碳材料以及包覆在氟化碳材料外部的喷涂材料。

28.根据示例性实施例,氟化碳材料可以包括氟化石墨和氟化石墨烯中的至少一种,并且氟化石墨和氟化石墨烯中的每个的氟原子的质量分数均大于或等于30%且小于或等于61%。当氟化碳材料中氟原子的质量分数小于30%时,不粘性能的提升效果较差;相反,当氟化碳材料中氟原子的质量分数在30%-61%时,不粘性能的提升效果较为明显。因此,根据发明构思,氟化碳材料中的氟化程度(氟原子的质量分数)越高,其表面能越低,不粘性越好。根据本技术的示例性实施例,氟化碳材料粉末中氟原子的质量分数可以为35%-61%、40%-50%、40%-61%、30%-50%或50%-61%,优选地,为40%-61%,更优选地,为55%-61%。另外,氟化石墨和氟化石墨烯具有优异的疏水性能,改性喷涂材料包括氟化石墨和氟化石墨烯,通过改性喷涂材料形成的不粘涂层可以减弱被腐蚀介质的浸润程度,因此还可以加强涂层的耐腐蚀性。

29.根据示例性实施例,喷涂材料具有一定的硬度,从而可以使喷涂材料包覆在氟化碳材料外部,以提高由改性喷涂材料形成的不粘涂层的硬度和耐磨性。在实施例中,喷涂材料的硬度可以高于氟化碳材料的硬度。根据本发明构思的示例性实施例的喷涂材料可以包括例如钛、钛合金、铁、不锈钢、低碳钢、高碳钢、铸铁、铜、铜合金、铝、铝合金、镍、镍合金、氧化钛、氮化钛、碳化钛、四氧化三铁、氧化铁、氧化亚铁、氧化铝、氧化铬和氧化镍中的至少一种。优选地,根据发明构思的喷涂材料可以为钛、钛合金、不锈钢、铝、铝合金、氧化钛、氮化钛、碳化钛、氧化铝。然而,本发明构思的喷涂材料的示例并不限于此,本领域技术人员可以在本发明构思的教导下,选择现有技术中具有较高硬度的合适的金属材料和/或陶瓷材料作为本发明构思的喷涂材料。

30.根据示例性实施例,如上所述,由于改性喷涂包括氟化碳材料和包覆在外部的喷涂材料,因此,改性喷涂材料可以具有双层结构(即,核-壳结构),即,改性喷涂材料可以包括内层的氟化碳材料以及位于外层的喷涂材料。通过这种双层结构,在制备不粘涂层的过程中,当改性喷涂材料被均匀地喷涂在基材的表面上时,其中的一部分颗粒会发生变形,另一部分颗粒可能会被破碎,因此,位于改性喷涂材料的结构内部的氟化碳材料会部分露出并均匀地分布在不粘涂层中,从而可以发挥初始不粘的效果。此外,由于改性喷涂材料包括包覆在外部的具有较高硬度的喷涂材料,因此形成的不粘涂层具有较好的耐磨性和热稳定

性,因此能够提升持久不粘性。并且,高硬度的喷涂材料粉末可以有效保护氟化碳材料,使得形成的不粘涂层具有较好的耐磨性,从而作为能够获得兼具优异的初始不粘性和持久不粘效果的不粘材料。

31.根据示例性实施例,在改性喷涂材料中,喷涂材料和氟化碳材料的体积比可以为3:1-10:1。这是因为,当喷涂材料和氟化碳材料的体积比小于3时,改性喷涂材料中包括的氟化碳材料的体积占比过大,导致包覆粉末结构不完整,强度下降,耐磨性较差;另外,当喷涂材料和氟化碳材料的体积比大于10时,起不粘作用的氟化碳材料的体积占比较小,易导致最终改性喷涂材料中残次品较多,初始不粘性不佳。根据示例性实施例,以体积份数计,喷涂材料粉末的体积份数可以为30份-50份,氟化碳材料粉末的体积份数可以为5份-10份。

32.根据示例性实施例,喷涂材料粉末的粒径可以为5μm-15μm,氟化碳材料粉末的粒径可以为10μm-50μm,并且氟化碳材料粉末和喷涂材料粉末的粒径比可以为2:1-10:1。也就是说,喷涂材料粉末具有相对较小的粒径,如此喷涂材料粉末便可以紧凑的形成颗粒的外层并包覆在氟化碳材料粉末的外部,形成稳定的包覆结构。喷涂材料的粒径可以为5μm-15μm。当喷涂材料的粒径小于5μm时,粉末太细,最终形成的改性喷涂材料中细粉较多,不符合后续喷涂施工要求,合格率低;当喷涂材料粉末的粒径大于15μm时,形成的包覆外层孔隙大,使得结构松散,并且形成的改性喷涂材料的颗粒较大,后续喷涂施工时所需功率较大,导致生产成本增加。另外,根据示例性实施例,氟化碳材料的粒径为10μm-50μm,当氟化碳材料粉末的粒径小于10μm时,粉末太细,制备工艺难度大,成本高;当氟化碳材料的粒径大于50μm时,粉末太粗,改性喷涂材料中氟化碳材料的粒径过大,导致改性喷涂材料的强度降低。

33.根据示例性实施例,具有双层结构的改性喷涂材料可以通过机械研磨的方式制备得到。根据具体示例,可以采用球磨法来获得双层结构的改性喷涂材料。根据示例性实施例,当球磨设备运行时,球石之间高速碰撞摩擦,摩擦力会使得喷涂材料粉末和氟化碳材料粉末相互渗透、嵌入和联结。由于喷涂材料的粒径相对较小,通过球磨可以均匀地包覆在氟化碳材料的表面。在球磨机中加入球磨介质利于喷涂材料和氟化碳材料均匀地的分散,从而防止大比重的喷涂材料粉末沉底而导致包覆的不够均匀。然而,本发明构思不限于通过球磨法制备改性喷涂材料。本领域技术人员可以根据现有技术来获得本发明构思的具有双层结构的改性喷涂材料。

34.根据具体示例,当采用球磨法制备改性喷涂材料时,可以先将喷涂材料和氟化碳材料加入球磨机中,并且在加入球磨介质的条件下进行球磨;在球磨之后,可以得到颗粒粉,再将所得颗粒粉置于烧结机中进行烧结,从而得到颗粒形式的改性喷涂材料。这里,球磨法的具体参数可以为:球磨介质可以为乙醇或者异丙醇;球磨的转速可以为1000r/min-5000r/min;球磨的球料比可以为2:1-8:1;球磨的时间可以为20h-50h;烧结的真空度可以为1

×

10-3

pa-5

×

10-3

pa;烧结的温度可以为120℃-250℃,烧结的时间可以为2h-4h,升温速度可以为3℃/min。

35.通过对改性喷涂材料中包括的各成分的粒度尺寸的限定,并且/或者选择合适的形成方法,可以将每个改性喷涂材料的颗粒粒径控制在20μm-100μm的范围内。当改性喷涂材料的颗粒的粒径小于20μm时,粉末太细,容易吸潮结块而容易导致与喷涂设备相配套的设备的送粉管发生堵塞,造成生产不顺利;当改性喷涂材料的颗粒的粒径大于100μm时,改

性喷涂材料的强度差,合格率低而造成成本提高,不利于生产控制。

36.以上,结合示例性实施例详细描述了本发明构思的具有双层结构的改性喷涂材料。

37.另外,根据示例性实施例,为实现特定的不粘效果,根据本发明构思的示例性实施例,可以采用包括多种改性喷涂材料的不粘材料来形成不粘涂层。

38.具体地,根据本发明构思可以提供包括如上所述的多种改性喷涂材料的不粘材料,并且可以利用这样的不粘材料来形成单层或者多层的复合的不粘涂层。

39.根据示例性实施例,不粘材料可以包括至少两种改性喷涂材料,每种改性喷涂材料可以如上所述地包括氟化碳材料以及包覆在氟化碳材料外部的喷涂材料。这里,每种改性喷涂材料中氟化碳材料包括氟化石墨和/或氟化石墨烯,氟化碳材料中氟原子的质量分数为30%-61%,并且对于不同的改性喷涂材料,其中包括的喷涂材料可以包括不同的材料。

40.例如,根据示例性实施例,不粘材料可以包括第一改性喷涂材料和第二改性喷涂材料,第一改性喷涂材料和第二改性喷涂材料的区别在于:第一改性喷涂材料中的喷涂材料可以包括钛、钛合金、铁、不锈钢、低碳钢、高碳钢、铸铁、铜、铜合金、铝、铝合金、镍和镍合金中的至少一种,而第二改性喷涂材料中的喷涂材料包括氧化钛、氮化钛、碳化钛、四氧化三铁、氧化铁、氧化亚铁、氧化铝、氧化铬和氧化镍中的至少一种。例如,第一改性喷涂材料可以包括氟化石墨以及包覆在氟化石墨外部的作为喷涂材料的铝和铜,第二改性喷涂材料可以包括氟化石墨以及包覆在氟化石墨外部的作为喷涂材料的氧化铁和氧化钛。然而,本发明构思不仅限于包括第一改性喷涂材料和第二改性喷涂材料,并且可以包括另外的改性喷涂材料,在这种情况下,另外的改性喷涂材料可以彼此间以及与第一改性喷涂材料和第二改性喷涂材料包括不同的喷涂材料。

41.由于形成了多种改性喷涂材料,因此,包括多种改性喷涂材料的不粘材料可以用于形成具有特定不粘性质的单层或多层的不粘涂层。

42.以上结合示例性实施例详细描述了根据本发明构思的改性喷涂材料和不粘材料。当结合现有技术的形成层的工艺,可利用根据本发明构思的改性喷涂材料和/或不粘材料来形成具有优异的不粘性质的不粘涂层。进一步地,当在炊具基材(诸如铸铁锅胚)的表面上形成不粘涂层时,可以提供具有优异的不粘性质的不粘涂层的不粘炊具,并且在这种情况下,不粘锅具可以包括基材(例如,锅胚)和形成在基材的表面上的根据本发明构思的不粘涂层。

43.根据本发明构思的不粘涂层可以包括喷涂材料和氟化碳材料。

44.根据示例性实施例,喷涂材料可以具有比氟化碳材料的硬度高的硬度。喷涂材料可以包括钛、钛合金、铁、不锈钢、低碳钢、高碳钢、铸铁、铜、铜合金、铝、铝合金、镍、镍合金、氧化钛、氮化钛、碳化钛、四氧化三铁、氧化铁、氧化亚铁、氧化铝、氧化铬和氧化镍中的至少一种。

45.根据示例性实施例,氟化碳材料可以包括氟化石墨和/或氟化石墨烯,所述氟化碳材料中氟原子的质量分数可以为30%-61%。

46.根据示例性实施例,喷涂材料和氟化碳材料的体积比可以为3:1-10:1。

47.根据示例性实施例,可以通过采用现有技术中的形成层的工艺(诸如,冷喷涂工

艺)在基材(诸如,炊具的基体)的表面上形成不粘涂层。例如,可以通过冷喷涂工艺将上述改性喷涂材料沉积到基材的内表面以形成不粘涂层。然而,本发明构思不限制形成不粘涂层的工艺。

48.这里,冷喷涂工艺指在常温下或在较低的温度下,由超音速气、固两相气流将涂层粉末击射到基板以形成质密涂层。冷喷涂通过使粉末颗粒高速冲击到基材,使粉末颗粒与基材结合在一起,粉末颗粒与基材在软化温度下发生塑性变形,在机械力的作用下相互契合,沉积成涂层。

49.在冷喷涂制备不粘涂层的过程中,申请人发现,改性喷涂材料和基材中的一者发生塑性变形,便可以使改性喷涂材料和基材相互咬合,形成较好的结合力的不粘涂层。

50.部分的喷涂粉末脆性较高,直接喷涂难以发生塑性变形,因此,可以通过特殊工艺将改性喷涂材料通过冷喷涂沉积到基材(例如,锅体)内表面上以制备成不粘涂层。

51.具体地,针对部分脆性较高的改性喷涂材料,在执行冷喷涂工艺前,可以采用热处理将锅体基材表面加热至软化温度,使基体表面软化,然后,在冷喷涂工艺中,可以将硬质的改性喷涂材料喷涂到软化的基体表面上,使得改性喷涂材料可以与基体表面相互咬合,以形成不粘涂层。

52.根据本技术,以炊具为例,炊具不粘涂层可以通过以下步骤制备得到:

53.步骤s101,首先对炊具的基材(由铸铁形成)的内表面进行预先加热至350℃-450℃,使炊具的基材的内表面软化。

54.步骤s102,通过冷喷涂工艺,将预先准备好的改性喷涂材料喷涂在软化的炊具的内表面上,以形成不粘涂层,从而制备得到不粘炊具。

55.根据具体示例,冷喷涂工艺的参数可以为:冷喷涂载气为氮气,载气压力10mpa-15mpa,改性喷涂材料粉末的预加热温度为250℃-350℃,喷涂距离25mm-35mm,送粉速率10g/min-90g/min,喷枪移动速率1mm/s-3mm/s,基材旋转速度80r/min-120r/min。

56.根据具体示例,经喷涂操作后,可以形成厚度为10μm-150μm,优选地,可以为40μm-60μm的不粘涂层。

57.上面结合具体示例详细描述了本发明构思的可以形成在炊具的基体的表面上的不粘涂层,然而,发明构思不限于这里所具体描述的形成层的工艺,本领域技术人员可以根据现有技术来合适地形成本发明构思的不粘涂层及包括该涂层的不粘炊具。由于不粘涂层中包括氟化碳材料,因此不粘涂层具有优异的初始不粘性和持久不粘性。另外,高硬度的喷涂材料可以使得整个不粘涂层具有较好的耐磨性,并且喷涂材料能够与基材(例如,锅胚)牢固地地结合,从而在获得优异的初始不粘性和持久不粘效果的同时能够提高不粘涂层的使用寿命。下面将结合具体实施例对本发明构思进行详细说明,但是本发明构思的保护范围不局限于实施例。

58.实施例1

59.通过下面的方法来制备根据实施例1的锅具。

60.步骤s10,准备铸铁锅具基体,并对锅具基体的表面进行清洗。

61.步骤s20,准备改性喷涂材料。

62.准备平均粒径为30μm并且氟原子的质量分数为30%的氟化石墨烯粉末作为氟化碳材料。准备平均粒径为10μm的不锈钢粉末作为喷涂材料。

63.将40体积份的不锈钢粉末和8体积份的氟化石墨混合在球磨机中,在乙醇作为球磨介质的条件下进行球磨,在球磨之后,将所得颗粒粉置于马弗炉中烧结而获得改性喷涂材料。其中,球磨的转速为4000r/min;球磨的球料比为4:1;球磨的时间为30h;烧结的真空度为3

×

10-3

pa;烧结的温度为180℃,时间为3h。

64.步骤s30,采用粒径为40μm-50μm的改性喷涂材料在锅具基体上进行冷喷涂而形成具有厚度为60μm的不粘涂层的不粘锅具,冷喷涂参数为:喷涂载气为氮气,载气压力12mpa,复合粉末的预加热温度为300℃,喷涂距离30mm,送粉速率40g/min,喷枪移动速率1mm/s,锅具基体旋转速度100r/min。

65.实施例2

66.除了在步骤s20的步骤中,采用氟原子的质量分数相同的氟化石墨代替氟化石墨烯来形成改性喷涂材料之外,采用与实施例1相同的方法制造实施例2的锅具。

67.实施例3

68.除了在步骤s20的步骤中,采用氟原子的质量分数均为30%的氟化石墨和氟化石墨烯并以1:1的质量比混合形成组合粉末代替氟化石墨烯来形成改性喷涂材料之外,采用与实施例1相同的方法制造实施例3的锅具。

69.实施例4

70.除了在喷涂材料中采用四氧化三铁代替不锈钢粉末之外,采用与实施例1相同的方法制造实施例4的锅具。

71.实施例5

72.除了在喷涂材料中采用铝合金(3003系铝合金)代替不锈钢粉末之外,采用与实施例1相同的方法制造实施例5的锅具。

73.实施例6

74.以同样的冷喷涂参数,先采用实施例1的改性喷涂材料进行冷喷涂而形成具有30μm厚度的底层,再采用实施例4中的改性喷涂材料在底层上进行喷涂而形成具有30μm厚度的面层,而制造得到实施例6的锅具。

75.实施例7

76.除了采用氟原子的质量分数为40%的氟化石墨烯代替氟原子的质量分数为30%的氟化石墨烯之外,采用与实施例1相同的方法制造实施例7的锅具。

77.实施例8

78.除了采用氟原子的质量分数为60%的氟化石墨烯代替氟原子的质量分数为30%的氟化石墨烯之外,采用与实施例1相同的方法制造实施例8的锅具。

79.对比例1

80.除了采用氟原子的质量分数为25%的氟化石墨烯代替氟原子的质量分数为30%的氟化石墨烯之外,采用与实施例1相同的方法制造对比例1的锅具。

81.对比例2

82.除了采用氟原子的质量分数为10%的氟化石墨烯代替氟原子的质量分数为30%的氟化石墨烯之外,采用与实施例1相同的方法制造对比例2的锅具。

83.对比例3

84.采用不锈钢粉末直接在锅具基体上并以与实施例1同样的喷涂方法进行喷涂而形

成具有厚度为60μm的不粘涂层,制造得到对比例3的锅具。

85.对比例4

86.采用四氧化三铁粉末直接在锅具基体上并以与实施例1同样的喷涂方法进行喷涂而形成具有厚度为60μm的不粘涂层,制造得到对比例4的锅具。

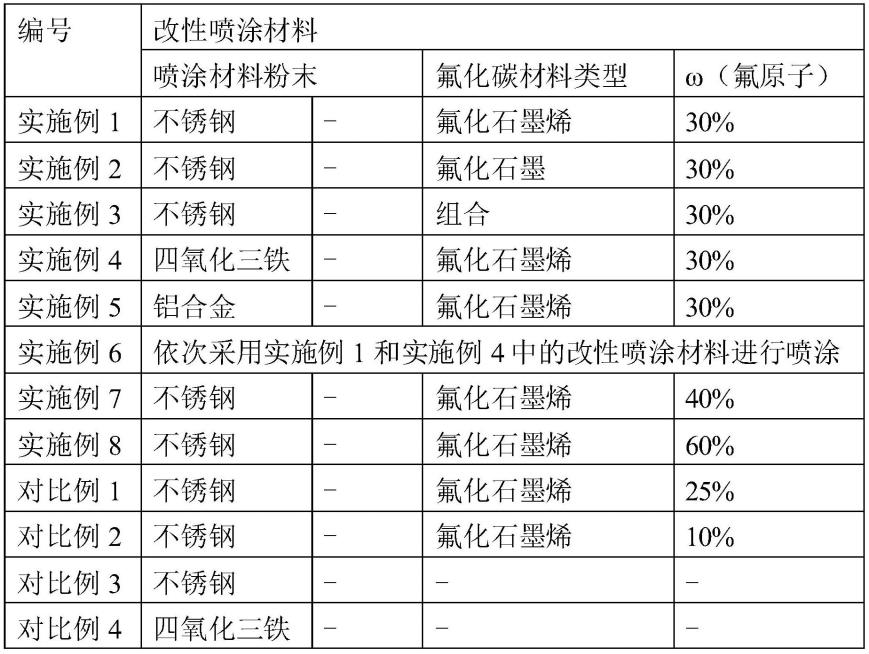

87.表1本技术实施例以及对比例的参数

[0088][0089]

性能指标测试

[0090]

(1)上述锅具中的不粘涂层厚度相同,对上述所得锅具进行性能测试,具体性能测试方法如下:

[0091]

初始不粘性测试方法:gb/t32095.2-2015中煎蛋不粘性试验方法,该方法为初始不粘性测试,分为ⅰ、ⅱ、ⅲ级,ⅰ级不粘性最佳,ⅲ级不粘性最差。

[0092]

持久不粘性测试方法:gb/t32388-2015中持久不粘性试验方法,单位为次数,次数越高说明寿命越长,1000次评价一次不粘结果,记录到使用至ⅲ级时的次数。

[0093]

表2本技术实施例以及对比例的性能指标测试数据

[0094]

序号初始不粘性持久不粘性实施例1ⅱ17000实施例2ⅱ15000实施例3ⅱ16000实施例4ⅱ18000实施例5ⅱ14000实施例6ⅱ18000实施例7ⅱ19000

实施例8ⅰ25000对比例1ⅱ7000对比例2ⅲ0对比例3ⅲ0对比例4ⅲ0

[0095]

综上,根据本技术的由改性喷涂材料形成的炊具,具有较好的初始不粘性及持久不粘性,能够满足国标要求。相对于普通喷涂粉末而言,具有较好的初始不粘性以及优异的持久不粘性,形成的涂层的不粘寿命较长。

[0096]

虽然上面已经详细描述了本技术的实施例,但本领域技术人员在不脱离本技术的精神和范围内,可对本技术的实施例做出各种修改和变型。但是应当理解,在本领域技术人员看来,这些修改和变型仍将落入权利要求所限定的本技术的实施例的精神和范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1