一种含改性多硅烷复合物的单组分无溶剂聚脲底漆及其制备方法与流程

1.本发明涉及涂料技术领域,尤其涉及一种改性多硅烷复合物及其制备方法、一种单组分无溶剂聚脲底漆及其制备方法。

背景技术:

2.喷涂聚脲材料是近几年发展起来的一种固化速度快、施工快捷的环保型材料,具有强度高、柔韧性好、防水、防腐、耐磨、抗冲击、耐冷热交变等突出特点,在防水、防腐、矿山耐磨、体育场馆、影视道具、海洋设施等领域的应用越来越广泛。喷涂聚脲材料能够几秒内凝胶,几分钟后即可达到步行强度,适合大面积喷涂作业,因此具有良好的施工性能。由于聚脲材料的凝胶时间太快,对基材润湿欠佳,导致喷涂聚脲材料在基材上的附着力不高。目前主要是通过对基材进行机械处理后涂刷底漆来改善聚脲涂层的附着力。因此,底漆是喷涂聚脲材料的重要配套材料,起到搭接作用,配套底漆一方面要对基材具有良好的附着力,另一方面要与喷涂聚脲材料具有良好的层间附着力。

3.目前喷涂聚脲材料的配套底漆主要为双组分环氧类或者聚氨酯类溶剂型底漆,能够增强聚脲与基材的粘结强度,但目前的底漆树脂完全固化后,刚性大,模量高,且树脂的极性低于喷涂聚脲材料,因此其与喷涂聚脲材料之间施工间隔时间不能太长,一般情况下,底漆涂覆24小时内必须施工聚脲层,否则底漆与聚脲之间的层间附着力随着间隔时间的延长而明显下降。

技术实现要素:

4.本发明的目的在于提供一种改性多硅烷复合物及其制备方法、一种单组分无溶剂聚脲底漆及其制备方法,本发明提供的聚脲底漆与基材附着力强,漆膜柔韧,极性与上层聚脲匹配,能够有效延长其与聚脲间的施工间隔时间。

5.本发明提供了一种改性多硅烷复合物,为环氧基硅烷偶联剂与氨基硅烷偶联剂的反应产物。

6.优选的,所述环氧基硅烷偶联剂与氨基硅烷偶联剂的摩尔比为2:1。

7.优选的,所述环氧基硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷和β-(3,4-环氧环己基)乙基三乙氧基硅烷中的一种或几种。

8.所述氨基硅烷偶联剂为γ-氨丙基三乙氧基硅烷和/或γ-氨丙基三甲氧基硅烷。

9.本发明提供了上述技术方案所述改性多硅烷复合物的制备方法,包括:

10.将环氧基硅烷偶联剂和氨基偶联剂加热保温发生开环反应,得到改性多硅烷复合物。

11.优选的,所述开环反应的温度为80~90℃,所述开环反应的时间为4~6h。

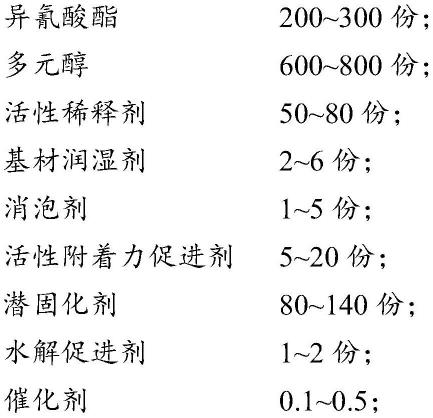

12.本发明提供了一种单组分无溶剂聚脲底漆,包括以下重量份的组分:

[0013][0014]

所述活性附着力促进剂为上述技术方案所述的改性多硅烷复合物或上述技术方案所述制备方法得到的改性多硅烷复合物。

[0015]

优选的,所述异氰酸酯为常温下为液体的二异氰酸酯;

[0016]

所述多元醇为常温下非结晶性液态二元醇。

[0017]

优选的,所述异氰酸酯为甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、环己烷二亚甲基二异氰酸酯、三甲基-1,6-六亚甲基二异氰酸酯、苯二亚甲基二异氰酸酯、四甲基间苯二亚甲基二异氰酸酯、1,4-环己烷二异氰酸酯、降冰片烷二异氰酸酯和甲基环己基二异氰酸酯中的一种或几种;

[0018]

所述多元醇为聚氧化丙烯二醇、聚四氢呋喃-氧化丙烯共聚醚和芳香族聚氧化丙烯二醇中的一种或几种。

[0019]

优选的,所述活性稀释剂为碳酸丙烯酯和/或γ-丁内酯;

[0020]

所述基材润湿剂为有机硅类基材润湿剂;

[0021]

所述催化剂为有机羧酸金属盐类催化剂;

[0022]

所述潜固化剂为双噁唑烷和/或醛亚胺。

[0023]

本发明提供了上述技术方案所述单组分无溶剂聚脲底漆的制备方法,包括以下步骤:

[0024]

将多元醇、活性附着力促进剂和消泡剂混合,再与异氰酸酯混合进行预聚反应,得到端异氰酸酯基预聚物,所述端异氰酸酯基预聚物的-nco含量为4.0~6.0%;

[0025]

将所述端异氰酸酯基预聚物与活性稀释剂、潜固化剂、水解促进剂、催化剂和基材润湿剂混合,得到无溶剂单组分聚脲底漆。

[0026]

本发明提供了一种改性多硅烷复合物,为环氧基硅烷偶联剂与氨基硅烷偶联剂的反应产物。本发明将这一复合物作为聚脲底漆中的附着力促进剂,提供了一种单组分无溶剂聚脲底漆,包括以下重量份的组分:异氰酸酯200~300份;多元醇600~800份;活性稀释剂50~80份;基材润湿剂2~6份;消泡剂1~5份;活性附着力促进剂5~20份;潜固化剂80~140份;水解促进剂1~2份;催化剂0.1~0.5。本发明提供的聚脲底漆为单组分无溶剂湿固化体系,多元醇、活性附着力促进剂和异氰酸酯预聚反应得到端异氰酸酯基预聚物,底漆由端nco基团的异氰酸酯预聚物、潜固化剂及各种功能性助剂组成,底漆固化成膜形成聚脲材

料,它与上层的双组分聚脲极性匹配,底漆固化后的极性与上层喷涂聚脲材料的极性非常匹配,两者之间具有非常长的施工间隔开放时间,底漆施工干燥后72小时内与聚脲仍具有良好的层间附着力。而现有技术公开的其他底漆固化后是环氧类材料或者聚氨酯类材料,刚性大、模量高、极性低,与上层聚脲不匹配,施工间隔一般24以内。本发明在聚脲底漆中添加基材润湿剂和活性附着力促进剂,基材润湿剂有利于底漆在基材上铺展润湿,所述改性多硅烷复合物为含有羟基基团的多官能度硅烷偶联剂化合物,作为活性附着力促进剂时,可与异氰酸酯发生共聚,实现化学交联,提高附着力更明显,更持久,从而进一步增加对各种金属基材及潮湿混凝土基材的附着力。

[0027]

本发明提供的聚脲底漆通过活性稀释剂、催化剂和水解促进剂的复配可实现冬夏季干燥速度的灵活调整,如夏季温度高,涂层表干快,可增加稀释剂量,减少催化剂与水解促进剂量。本发明提供的聚脲底漆为单组分体系,施工前无需配料搅拌,不存在两种组分比例计量不准确和混合不均匀的风险。而且本发明提供的底漆为无溶剂型,安全环保,对于混凝土基材的含水率要求不高,施工方便,且对于潮湿混凝土基材也具有较高的附着力;即使密闭空间施工也不会影响施工人员的健康和安全。

[0028]

具体实施方法

[0029]

本发明提供了一种改性多硅烷复合物,为环氧基硅烷偶联剂与氨基硅烷偶联剂的反应产物。

[0030]

本发明提供的改性多硅烷复合物能够作为聚脲底漆涂料中的附着力促进剂,所述改性多硅烷复合物为含有羟基基团的多官能度硅烷偶联剂化合物,可与异氰酸酯发生共聚,实现化学交联,提高附着力更明显,更持久,能够增加底漆对金属基材和潮湿混凝土基材的附着力;搭配基材润湿剂更能够提高底漆对基材的附着力。

[0031]

在本发明中,所述环氧基硅烷偶联剂优选为γ-缩水甘油醚氧丙基三甲氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷和β-(3,4-环氧环己基)乙基三乙氧基硅烷中的一种或几种,可具体为一种、两种、三种或四种;当为两种时,优选为γ-缩水甘油醚氧丙基三甲氧基硅烷与γ-缩水甘油醚氧丙基三乙氧基硅烷,两者的质量比优选为1:1;当为三种时,优选为γ-缩水甘油醚氧丙基三甲氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷和γ-缩水甘油醚氧丙基三乙氧基硅烷,所述γ-缩水甘油醚氧丙基三甲氧基硅烷、β-(3,4-环氧环己基)乙基三甲氧基硅烷和γ-缩水甘油醚氧丙基三乙氧基硅烷的质量比优选为2:1:2。

[0032]

在本发明中,所述氨基硅烷偶联剂优选为γ-氨丙基三乙氧基硅烷和/或γ-氨丙基三甲氧基硅烷。在本发明中,当为两种时,所述γ-氨丙基三乙氧基硅烷和γ-氨丙基三甲氧基硅烷的质量比优选为1:1。

[0033]

在本发明中,所述环氧基硅烷偶联剂与氨基硅烷偶联剂的摩尔比优选为2:1。

[0034]

本发明提供了上述技术方案所述改性多硅烷复合物的制备方法,包括:

[0035]

将环氧基硅烷偶联剂和氨基偶联剂加热保温发生开环反应,得到改性多硅烷复合物。

[0036]

在本发明中,所述环氧基硅烷偶联剂和氨基硅烷偶联剂与上述技术方案所述一致,在此不再赘述。

[0037]

在本发明中,所述加热保温的温度优选为80~90℃,可具体为80℃、85℃或90℃。

加热升温的速率优选为5℃/min。在本发明中,所述加热保温的时间优选为4~6h,可具体为4h、4.5h、5h、5.5h或6h。

[0038]

本发明在搅拌的条件下对环氧基硅烷偶联剂和氨基硅烷偶联剂加热升温,本发明对所述搅拌的方法没有特殊的限制,采用本领域技术人员熟知的搅拌的技术方案即可。

[0039]

在本发明中,所述氨基硅烷偶联剂中的活泼氢会与环氧基硅烷偶联剂中的环氧基进行充分的开环反应,得到含有羟基基团的多官能度硅烷偶联剂复合物。

[0040]

本发明提供了一种单组分无溶剂聚脲底漆,包括以下重量份的组分:

[0041][0042]

所述活性附着力促进剂为上述技术方案所述改性多硅烷复合物。

[0043]

本发明提供的单组分无溶剂聚脲底漆包括200~300重量份的异氰酸酯,可具体为200、210、220、230、240、250、260、270、280、290或300份。

[0044]

在本发明中,所述异氰酸酯优选为二异氰酸酯,更优选为常温下为液体的二异氰酸酯,如甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi-50或mdi-10)、二环己基甲烷二异氰酸酯(hmdi)、环己烷二亚甲基二异氰酸酯(hxdi)、三甲基-1,6-六亚甲基二异氰酸酯(tmdi)、苯二亚甲基二异氰酸酯(xdi)、四甲基间苯二亚甲基二异氰酸酯(tmxdi)、1,4-环己烷二异氰酸酯(chdi)、降冰片烷二异氰酸酯(nbdi)和甲基环己基二异氰酸酯(htdi)中的一种或几种。在本发明的实施例中,可具体为甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi-50、mdi-10)或异佛尔酮二异氰酸酯(ipdi)。

[0045]

本发明提供的单组分无溶剂聚脲底漆包括600~800重量份的多元醇,可具体为600、620、640、660、680、700、720、740、760、780或800重量份。

[0046]

在本发明中,所述多元醇优选为二元醇,更优选为常温下位非结晶性的液态二元醇,如聚氧化丙烯二醇、聚四氢呋喃-氧化丙烯共聚醚和芳香族聚氧化丙烯二醇中的一种或几种。在本发明中,所述多元醇的数均分子量优选为600~2000,含水率≤0.1%。在本发明的实施例中,聚氧化丙烯二醇可以为型号dl1000或dl2000的聚氧化丙烯二醇(山东蓝星东大),或型号为cp1055的聚氧化丙烯二醇(美国陶氏化学的cp1055);聚四氢呋喃-氧化丙烯共聚醚可以采用型号为polycerine dcb-1000或dcb-2000的聚四氢呋喃-氧化丙烯共聚醚(如日本日油株式会社);芳香族聚氧化丙烯二醇可以采用型号为ba-p8的芳香族聚氧化丙烯二醇(日本乳化剂株式会社),或者型号为simulsol bprp或dianol3130的芳香族聚氧化

丙烯二醇(法国speppic公司)。

[0047]

本发明提供的单组分无溶剂聚脲底漆包括50~80重量份的活性稀释剂,可具体为50、55、60、65、70、75或80重量份。在本发明中,所述活性稀释剂的能够降低体系粘度,同时可以和潜固化剂水解产生的胺反应。

[0048]

在本发明中,所述活性稀释剂优选为碳酸丙烯酯和/或γ-丁内酯,所述活性稀释剂的含水量优选≤0.1%。在本发明中,当所述活性稀释剂为碳酸丙烯酯和γ-丁内酯时,所述碳酸丙烯酯和γ-丁内酯的质量比优选为7:3。

[0049]

本发明提供的单组分无溶剂聚脲底漆包括2~6重量份的基材润湿剂,可具体为2、3、4、5或6重量份。在本发明中,所述基材润湿剂的作用有利于底漆在基材表面的铺展润湿,搭配活性附着力促进剂能够提高底漆对基材的附着力。

[0050]

在本发明中,所述基材润湿剂优选为有机硅类基材润湿剂,在实施例中可具体采用迪高型号为wet260、wet270或kl245的有机硅类基材润湿剂。

[0051]

本发明提供的单组分无溶剂聚脲底漆包括1~5重量份的消泡剂,可具体为1、2、3、4或5重量份。本发明对所述消泡剂的种类没有特殊的限制,采用本领域技术人员熟知的消泡剂即可,在本发明中,所述消泡剂可具体为不含有机硅的高分子量聚合物型消泡剂,在实施例中可采用如下型号的消泡剂tego920、byk051、byk052、byk054或德谦defom3500。

[0052]

本发明提供的单组分无溶剂聚脲底漆包括5~20重量份的活性附着力促进剂,可具体为5、6、7、8、9、10、11、12、13、14、15、16、17、18、19或20重量份。在本发明中,所述活性附着力促进剂为含有羟基基团的多官能度硅烷偶联剂化合物,作为活性附着力促进剂时,可与异氰酸酯发生共聚,实现化学交联,提高附着力更明显,更持久。

[0053]

在本发明中,所述活性附着力促进剂为上述技术方案所述改性多硅烷复合物,在此不再赘述。

[0054]

本发明提供的单组分无溶剂聚脲底漆包括80~140重量份的潜固化剂,可具体为80、90、100、110、120、130或140重量份。

[0055]

在本发明中,所述潜固化剂优选为多元胺潜固化剂,更优选为双噁唑烷和/或醛亚胺,所述潜固化剂的活泼氢当量优选为120~140。在本发明的实施例中,双恶唑烷可采用科思创的hardener-oz或安乡艾利特化工有限公司的alt-402,醛亚胺可采用德固赛的a139、安乡艾利特化工有限公司的alt-403。

[0056]

本发明提供的单组分无溶剂聚脲底漆包括1~2重量份的水解促进剂,可具体为1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或2重量份。在本发明中,所述水解促进剂与潜固化剂配套使用,能够提高聚脲底漆的储存稳定性,又能够加快聚脲底漆的成膜干燥速度。

[0057]

在本发明中,所述水解促进剂优选为水杨酸或酒石酸。

[0058]

本发明提供的单组分无溶剂聚脲底漆包括0.1~0.5重量份的催化剂,可具体为0.1、0.2、0.3、0.4或0.5重量份。在本发明中,所述催化剂优选为环保型有机羧酸金属盐类催化剂,更优选为异辛酸铋;在本发明的实施例中,异辛酸铋可采用美国领先化学的bicat8118、bicat8108或bicat8124,采用法国omg borchers公司的kat22、kat24。

[0059]

本发明还提供了上述技术方案所述单组分无溶剂聚脲底漆的制备方法,包括以下步骤:

[0060]

将多元醇、活性附着力促进剂和消泡剂混合,再与异氰酸酯混合进行预聚反应,得

到端异氰酸酯基预聚物,所述端异氰酸酯基预聚物的-nco质量百分含量为4.0~6.0%;

[0061]

将所述端异氰酸酯基预聚物与活性稀释剂、潜固化剂、水解促进剂、催化剂和基材润湿剂混合,得到无溶剂单组分聚脲底漆。

[0062]

本发明将多元醇、活性附着力促进剂和消泡剂混合(为了区分,以下称为第一混合),本发明对所述混合的设备没有特殊的限制,采用本领域技术人员熟知的反应釜即可。在本发明中,所述多元醇、活性附着力促进剂和消泡剂混合后进行搅拌(为了区分,以下称为第一搅拌),所述第一搅拌的时间优选为15~30min,可具体为15、20、25或30min;所述第一搅拌时分散盘的线速度优选为2~4m/s,可具体为2、2.5、3、3.5或4m/s。

[0063]

所述第一混合后,本发明将得到的混合物料与异氰酸酯混合(以下称为第二混合)进行预聚反应。在本发明中,所述第二混合后进行第二搅拌,所述第二搅拌的时间优选为15~30min,可具体为15、20、25或30min;所述第二搅拌时分散盘的线速度优选为6~8m/s,可具体为6、6.5、7、7.5或8m/s。

[0064]

在本发明中,所述预聚反应的温度优选为80~90℃,可具体为80、85或90℃;所述预聚反应的保温时间优选为2~3h,可具体为2、2.5或3h。在所述预聚反应的过程中,测定反应料液的-nco含量,达到4.0~6.0%后,结束反应。本发明对测定-nco含量的方法没有特殊的限制,采用本领域技术人员熟知的测试方法即可。

[0065]

在本发明的实施例中,所述第二搅拌后优选将混合体系升温至预聚反应温度保温进行预聚反应。所述预聚反应完成后,优选将反应体系的温度降温至50℃以下,可具体为50、40℃或常温,得到端异氰酸酯基预聚物。

[0066]

得到端异氰酸酯基预聚物后,本发明将所述端异氰酸酯基预聚物与活性稀释剂、潜固化剂、水解促进剂、催化剂和基材润湿剂混合,得到无溶剂单组分聚脲底漆。在本发明中,所述端异氰酸酯基预聚物与活性稀释剂、潜固化剂、水解促进剂、催化剂和基材润湿剂混合在线速度为2~4m/s的搅拌条件下进行;所述混合后,优选继续搅拌10~15min,可具体为10、11、12、13、14或15min。在本发明的实施例中,所述预聚反应后,搅拌速度下降至2~4m/s后加入活性稀释剂、潜固化剂、水解促进剂、催化剂和基材润湿剂,再继续搅拌。

[0067]

在本发明中,所述端异氰酸酯基预聚物与活性稀释剂、潜固化剂、水解促进剂、催化剂和基材润湿剂混合后,优选将得到的混合物料过滤,得到无溶剂单组分聚脲底漆。在本发明中,所述过滤用滤网的孔径优选为80目;所述滤网优选为铜网。在本发明中,所述端异氰酸酯基预聚物与潜固化剂反应的异氰酸酯指数优选为1.2~1.6,可具体为1.2、1.3、1.4、1.5或1.6。

[0068]

下面结合实施例,对本发明提供的一种改性多硅烷复合物及其制备方法、一种单组分无溶剂聚脲底漆及其制备方法进行详细描述,但不能将它们理解为对本发明保护范围的限定。

[0069]

实施例1

[0070]

单组分无溶剂聚脲底漆按重量份计的组成为:170份甲苯二异氰酸酯(tdi),600份多元醇dl1000,5份活性附着力促进剂,50份活性稀释剂γ-丁内酯,3份基材润湿剂wet270,1份消泡剂byk052,80份潜固化剂双恶唑烷alt-402,1份水解促进剂水杨酸,0.1份催化剂kat22。

[0071]

活性附着力促进剂的制备:按照摩尔比2:1将γ-缩水甘油醚氧丙基三甲氧基硅烷

与γ-氨丙基三乙氧基硅烷加入到反应釜中,边搅拌边升温至80℃,保温4h后80目滤网过滤,得到活性附着力促进剂。

[0072]

端异氰酸酯基预聚物的制备:将600份多元醇dl1000、5份活性附着力促进剂、1份消泡剂byk052依次加入到带有分散盘的反应釜中搅拌15~30min,分散盘的线速度控制在2m/s;然后加入170份甲苯二异氰酸酯(tdi),将分散盘的线速度提高到6m/s,搅拌60min后,升温至80℃,保温3h后,测定-nco质量百分含量为4.0%后,降温至50℃以下,得到端异氰酸酯基预聚物;

[0073]

无溶剂单组份聚脲底漆的制备:将反应釜分散盘的线速度降至4m/s,依次加入50份活性稀释剂γ-丁内酯、80份潜固化剂双恶唑烷alt-402、1份水解促进剂水杨酸、0.1份催化剂kat22、3份基材润湿剂wet270后,搅拌10~15min后,用80目铜网过滤后,得到无溶剂单组分聚脲底漆,其中端异氰酸酯基预聚物与潜固化剂alt-402反应的异氰酸酯指数为1.3。

[0074]

实施例2

[0075]

单组分无溶剂聚脲底漆按重量份计的组成为:300份二苯基甲烷二异氰酸酯(mdi-50),800份多元醇dl2000,20活性附着力促进剂,80份活性稀释剂碳酸丙烯酯,6份基材润湿剂wet260,5份消泡剂德谦defom3500,140份潜固化剂醛亚胺alt-403,2份水解促进剂酒石酸,0.5份催化剂kat24。

[0076]

活性附着力促进剂的制备:按照摩尔比2:1将β-(3,4-环氧环己基)乙基三乙氧基硅烷与γ-氨丙基三甲氧基硅烷加入到反应釜中,边搅拌边升温至80℃,保温4h后80目滤网过滤,得到活性附着力促进剂。

[0077]

端异氰酸酯基预聚物的制备:将800份多元醇dl2000、20份活性附着力促进剂、5份消泡剂德谦defom3500依次加入到带有分散盘的反应釜中搅拌15~30min,分散盘的线速度控制在4m/s;然后加入300份二苯基甲烷二异氰酸酯(mdi-50),将分散盘的线速度提高到8m/s,搅拌30min后,升温至90℃,保温2h后,测定-nco质量百分含量为6.0%后,降温至50℃以下,得到断异氰酸酯基预聚物;

[0078]

无溶剂单组份聚脲底漆的制备:将分散盘的线速度降至2m/s,依次加入80份活性稀释剂碳酸丙烯酯、140份潜固化剂醛亚胺alt-403、2份水解促进剂酒石酸、0.5份催化剂kat24、6份基材润湿剂wet260后,搅拌10~15min后,用80目铜网过滤,得到无溶剂单组分聚脲底漆,其中端异氰酸酯基预聚物与潜固化剂alt-403反应的异氰酸酯指数为1.7。

[0079]

实施例3

[0080]

单组分无溶剂聚脲底漆按质量份的组成为:280份异氟尔酮二异氰酸酯(ipdi),715份多元醇dianol3130,10份活性附着力促进剂,30份活性稀释剂碳酸丙烯酯、20份活性稀释剂γ-丁内酯,4份基材润湿剂kl245,2.9份消泡剂byk054,115份潜固化剂醛亚胺a139,1.8份水解促进剂酒石酸,0.4份催化剂bicat8124。

[0081]

活性附着力促进剂的制备:按照摩尔比2:1将γ-缩水甘油醚氧丙基三乙氧基硅烷与γ-氨丙基三乙氧基硅烷加入到反应釜中,边搅拌边升温至80℃,保温4h后80目滤网过滤,得到活性附着力促进剂。

[0082]

端异氰酸酯基预聚物的制备:将715份多元醇dianol3130、10份活性附着力促进剂、2.9份消泡剂byk054依次加入到带有分散盘的反应釜中搅拌20min,分散盘的线速度控制在3m/s;然后加入280份异氟尔酮二异氰酸酯(ipdi),将分散盘的线速度提高到7m/s,搅

拌500min后,升温至85℃,保温2.53h后,测定-nco的质量百分含量为5.0%后,降温至50℃以下,得到端异氰酸酯基预聚物;

[0083]

无溶剂单组份聚脲底漆的制备:将分散盘的线速度降至3m/s,依次加入30份活性稀释剂碳酸丙烯酯、20份活性稀释剂γ-丁内酯、115份潜固化剂醛亚胺a139、1.8份水解促进剂酒石酸、0.4份催化剂bicat8124、4份基材润湿剂kl245,搅拌15min后,用80目铜网过滤,得到无溶剂聚脲底漆,其中端异氰酸酯基预聚物与潜固化剂a139反应的异氰酸酯指数为1.4。

[0084]

比较例1

[0085]

现有双组分环氧底漆按重量份计的组成为:a组分:500份环氧树脂901,1000份稀释剂丙二醇甲醚醋酸酯,1份催化剂t12,2份基材润湿剂tego260;b组分:100份异氰酸酯固化剂n75,200份异氰酸酯pm-200,800份醋酸丁酯。

[0086]

双组分环氧底漆的制备:a组分,将500份丙二醇甲醚醋酸酯加入反应釜中,设定控制箱温度80℃,升温过程中搅拌转速控制在200r/min。温度升至35℃时,加入500份环氧树脂901,转速控制在400r/min至树脂完全溶解,停止加热。温度降至30℃以下,依次加入500份丙二醇甲醚醋酸酯1份催化剂t12和2份基材润湿剂tego260,转速在200r/min搅拌15min,80目滤网过滤出料。b组分,依次将100份n75,200份pm-200,800份醋酸丁酯加入搅拌罐,在200r/min转速下混合均匀,80目滤网过滤出料。

[0087]

按照重量比a:b=3:1,配漆进行测试。在施工间隔为12h时条件下,按照gb/t 5210测试附着力,碳钢基材上为6.5mpa,砼基材上为3.4mpa,潮湿混凝土基材上为2.5mpa;施工间隔为36h时,碳钢基材上为4.8mpa,砼基材上为2.7mpa,潮湿混凝土基材上为1.8mpa。

[0088]

比较例2(与实施例2相比没有添加活性附着力促进剂)

[0089]

单组分无溶剂聚脲底漆按重量份计的组成为:300份二苯基甲烷二异氰酸酯(mdi-50),800份多元醇dl2000,80份活性稀释剂碳酸丙烯酯,6份基材润湿剂wet260,5份消泡剂德谦defom3500,140份潜固化剂醛亚胺alt-403,2份水解促进剂酒石酸,0.5份催化剂kat24。

[0090]

按照实施例2的方案制备得到端异氰酸酯基预聚物,按照实施例2的方案制备得到无溶剂单组份聚脲底漆,端异氰酸酯基预聚物与潜固化剂alt-403反应的异氰酸酯指数为1.7。按照gb/t 5210测试附着力,碳钢基材上为3.5mpa,砼基材上为2.3mpa,潮湿混凝土基材上仅为1.4mpa。

[0091]

性能测试

[0092]

本发明实施例1~3所制备的单组分无溶剂聚脲底漆的主要性能进行测试,指标如表2所示:

[0093]

表2实施例1~3单组分无溶剂聚脲底漆的主要性能指标

[0094][0095]

由以上实施例和比较例可以看出,本发明提供的聚脲底漆对基材有较高的附着力,且干燥时间短,具有较高的耐温性能,耐酸碱腐蚀。

[0096]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1