一种粘着吸附装置的制作方法

1.本发明涉及基板或薄膜的吸附固定、移送或贴合等产品,尤其涉及一种粘着吸附装置。

背景技术:

2.当前在tft-lcd行业的前端cell_odf(液晶滴入)设备工程以及 oca 贴合设备工程上,已应用的物理吸附方式是由日本信越、日立、韩国的企业来研发并成功实现产品化,以及垄断国内市场。但未涉及到所有的吸附工位,国外的该类技术只局限在 odf(液晶滴入)和lami(贴合)工程上应用。还未涉及到所有的吸附用设备及工程上,所以还是有很多设备及工程上需要研发出,效率更高的吸附方式及吸附用卡盘。为了解决国内的吸附工位的痛点及满足客户群提出更高的吸附面要求。

3.国内设备上吸附产品及固定或移送,抽检口中取出产品时,完全依赖于真空负压装置系统。但是随着产品越薄,精度越高的要求,之前利用真空负压方式是满足不了该类要求。特别是绝对要求摆脱真空系统及无法布线走线等真空气管的特殊工位上需要代替新的一种吸附方式。

4.随着信息化社会的发展,lcd(liquid crystal display device)、oled(organic light emitting device)、pdp(plasma panel display device)等各种平板显示器作为新的影像显示装置备受关注。

5.这些平板显示器通常在由玻璃等材料组成的基板上反复进行沉积工艺、曝光工艺、蚀刻工艺等多种工艺,形成具有数微米细线宽的图案。

6.此时,由于上述图案的线宽只有几微米,因此为了在整个基板上均匀地形成图案,在执行工艺期间对基板进行夹持(chucking)固定或粘合、加压、移动非常重要。

7.像这样,作为对基板进行夹持和固定的方法,广泛使用了利用真空力的真空吸附方法或利用静电力的静电吸盘。但是真空吸附方法在制造工艺的真空环境下进行时,不能用真空力固定基板。静电吸盘最近随着基板的大型化,很难制造大尺寸的静电吸盘,因此非常昂贵。在静电吸盘的表面产生静电力的聚酰亚胺薄膜容易受到工艺中产生的颗粒的损伤。

8.为了解决这种传统的基板固定装置存在的问题,提出了一种使用粘着层的粘着卡盘(adhesive chuck),以附着基板。一般的粘接卡盘将粘接垫、粘接垫或粘接橡胶等粘接在基材上固定,将基板放置在固定的粘接垫等另一面,以支撑基板。

9.关于已有技术文件上的粘着卡盘,提出了在构成粘着卡盘的基部上部形成表面改性层,并在大气压下涂抹粘着层的粘着卡盘及其制造方法。已有技术文件上提出了平面形态的粘着层,这种平面形态的粘着层虽然可以提高粘着力,但会造成难以与基板脱落的缺点。另外,为了便于该基板脱落,还提出了具有三角锥形凹凸结构的粘着层。但是,上述凹凸结构的粘着层只能减小与基板之间的粘着面积,最终导致与基板之间的粘着力减少的缺点。如上所述, 不能满足又在提高与基板粘着力的同时便于与基板脱落的粘着卡盘。

技术实现要素:

10.本发明所要解决的技术问题是克服现有技术中存在的不足,提供一种粘着吸附装置,针对当前显示面板(笔电,手机屏穿戴等)行业的产品(玻璃基板,薄膜等)尺寸越大,厚度越薄,设备以及工程上要求的精度越高的情况下,对于该类产品上适用传统的真空吸附方式时,该类产品表面上,容易发生留痕,掉碎,褶皱等问题点。本专利可代替真空吸吸附方式,解决到没有真空负压装置的情况下,依然可以吸附并固定住该类产品,可满足高精度设备及工程的要求。

11.本发明是通过以下技术方案予以实现:一种粘着吸附装置,包括支撑部和粘着部,粘着部的一面与支撑部固定连接,粘着部的另一面为粘着吸附接触面,粘着吸附接触面设有多个一类凸起部和位于一类凸起部之间的一类凹陷部,一类凸起部具有一类接触面,一类接触面设有多个二类凸起部和位于二类凸起部之间的二类凹陷部,粘着部内部设有气流通道,粘着吸附装置设有贯穿支撑部和粘着部的一类气孔,一类气孔延伸连通气流通道,二类凸起部之间设有二类气孔,二类气孔连通气流通道。

12.根据上述技术方案,优选地,支撑部由金属材料制成。

13.根据上述技术方案,优选地,支撑部由铝或不锈钢制成。

14.根据上述技术方案,优选地,粘着部为异丁烯和异丙烯组成的丁基系、丙烯酸系、硅系、氟树脂系或聚氨酯系橡胶材料中的一种或多种。

15.根据上述技术方案,优选地,硅系橡胶材料有聚氯乙烯酸系高分子一种或多种混合物构成。

16.根据上述技术方案,优选地,聚氯乙烯酸系高分子为二甲基硅酸、甲基苯硅酸、苯胺甲基硅酸、乙烯基硅酸中的一种或多种混合物组成。

17.根据上述技术方案,优选地,丙烯酸系橡胶材料中丙烯酸丁酯和丙烯酸乙酯占比20-60%,甲基丙烯酸甲酯占比5-20%,还包括羟甲基丙烯酸酯。

18.根据上述技术方案,优选地,聚氨酯系橡胶材料为通过有机聚酯和聚酯反应获得的反应物,在所述反应物中添加催化剂三乙烯二胺、丁二烯。

19.根据上述技术方案,优选地,橡胶材料中具有无机添加剂硫酸钡、有机添加剂和/或油成分。

20.根据上述技术方案,优选地,一类凹陷部的宽度为800

µ

m-1200

µ

m,一类凸起部和一类凹陷部之间的距离为500

µmꢀ‑

1000

µ

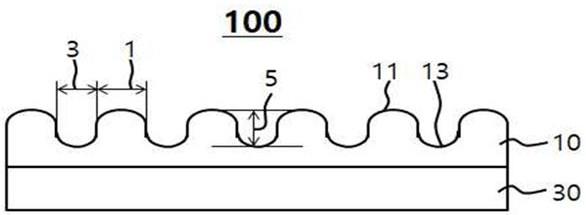

m,一类接触面的宽度为500

µmꢀ‑

1000

µ

m。

21.根据上述技术方案,优选地,二类凸起部的宽度为50

µmꢀ‑

200

µ

m,二类凸起部之间的距离为50

µmꢀ‑

200

µ

m。

22.根据上述技术方案,优选地,气流通道的宽度为800

µmꢀ‑

1200

µ

m。

23.本发明的有益效果是:粘着吸附装置通过一类凸起部和设置于一类凸起部上的二类凸起部,提供粘着力。并且通过一类气孔和二类气孔使被吸附物易于脱离。

附图说明

24.图1示出了本发明的实施例的主视结构示意图。

25.图2示出了本发明的实施例的俯视结构示意图。

26.图3示出了本发明的实施例的一类凸起部结构示意图。

27.图4示出了本发明的实施例的气流通道主视结构示意图。

28.图5示出了本发明的实施例的气流通道俯视结构示意图。

29.图6示出了本发明的实施例的二类气孔结构示意图。

30.图中:100.粘着吸附装置,30.支撑部,10.粘着部,11.一类凸起部,13.一类凹陷部,12.二类凸起部,23.气流通道,9.宽度,3.凹部宽度,21.一类气孔,25.二类气孔,5.段差深度,1.一类接触面宽度,7. 二类凸起部宽度。

具体实施方式

31.为了使本技术领域的技术人员更好地理解本发明的技术方案,下面结合附图和最佳实施例对本发明作进一步的详细说明。

32.实施例:如图1-3所示,根据本实施例的粘着吸附装置100包括支撑部30,吸附被吸附物的粘着部10,通过粘着部10的粘着力进行吸附被吸附物的动作。

33.可应用本实施例的吸附装置100吸附的被吸附物,具有代表性的是玻璃基板,但并不局限于这些材料。上述被吸附物粘着吸附接触面不仅可以是平面,也可以是曲面。

34.支撑部30上可以在形成粘着部10,不易发生变形,具有稳定性和坚固性,可形成多种材料。例如,上述支撑部30是由金属材质中的铝或不锈钢为最佳材质,以实现显示屏面板用玻璃基板的安装所要求的大面积、高强度的体现,但并不局限于这些材料。

35.上述粘着部10的一面与上述支撑部30相接触固定连接,另一面为粘着吸附接触面,用于接触吸附上述被吸附物。

36.上述粘着部10,为了具有粘着力,可以采用多种材料。具体来说,上述粘着部10适用于由异丁烯和异丙烯组成的丁基系、丙烯酸系、硅系、氟树脂系或聚氨酯系橡胶材料,但并不局限于这些材料。

37.硅系橡胶材料有聚氯乙烯酸系高分子1种或多种混合物,聚氯乙烯酸系高分子为二甲基硅酸、甲基苯硅酸、苯胺甲基硅酸、乙烯基硅酸、由一种或多种混合物和含白金的金属构成的催化剂构成。

38.丙烯酸系粘着材料中,丙烯酸丁酯和丙烯酸乙酯作为主要材料,约20-60%的比例使用,为了降低粘度,甲基丙烯酸甲酯可以以5-20%的比例使用,为了提高粘度,可以使用羟甲基丙烯酸酯。聚氨酯系粘着材料可以通过有机聚酯和聚酯反应获得,在这种反应物中还可以添加三乙烯二胺、丁二烯等催化剂。

39.另外,为了在上述粘着材料中获得粘着力调节所需的流动特性,还可以添加无机添加剂硫酸钡。作为替代方案,粘着物质中可能会混合有机添加剂和/或油成分。

40.为了使上述粘着部10上吸附的被吸附物能够顺利脱离,上述粘着部10的粘着吸附接触面最好形成压纹结构,更进一步,上述压纹结构的粘着部10凸出来的部分也应该有压纹结构。

41.粘着部10上的压纹结构由多个一类凸起部11和位于一类凸起部之间的一类凹陷部13构成,一类凸起部用于接触被吸附物。

42.上述粘着部10的一类凸起部11实际接触到被吸附物,相当于通过粘着力吸附的部

分。也就是说,不是通过上述粘着部10的整面吸附被吸附物,而是通过上述多个的一类凸起部11进行吸附上述被吸附物。另外,上述一类凸起部11表面的接触面不是尖端的形态,而是具有圆滑形态。

43.根据本实施例的粘着部10通过有圆滑形状的一类凸起部11吸附被吸附物,可以充分地吸附被吸附物,方便被吸附物的脱离。

44.为了保证粘着力并且容易脱离被吸附物,上述粘着部10的一类凸起部11和一类凹陷部13的宽度和深度等尺寸可以材用多种多样的方法。例如,在上述一类凸起部11之间形成的一类凹陷部13的宽度,即凹部宽度3最好是800

µ

m-1200

µ

m。一类凸起部11和一类凹陷部13之间的距离,即段差深度5最好是500

µmꢀ‑

1000

µ

m。一类凸起部11的一类接触面宽度1最好是500

µmꢀ‑

1000

µ

m。

45.本实施例为了吸附上述被吸附物后,更容易地去脱离上述被吸附物,所以上述一类凸起部11的一类接触面也采用压纹结构,设有多个二类凸起部12和位于二类凸起部之间的二类凹陷部。

46.即使上述各一类接触面形成上述多个二类凸起部12,上述一类凸起部11在加压吸附上述被吸附物的过程中,上述二类凸起部12向一侧展开,高度降低。因此,上述各一类凸起部11可以通过包括多个二类凸起部12在内的整体接触面吸附上述被吸附物,并以此来保证粘着力。

47.另外,上述各一类凸起部11形成的多个二类凸起部12在上述被吸附物的吸附过程中产生了弹性,发挥了将上述被吸附物排出往外的力量。因此,根据上述各一类凸起部11采用多个二类凸起部12,在保证对上述被吸附物的粘附力的同时,更容易使被吸附物的脱离。

48.各二类凸起部12在保证粘着力的同时,如果容易脱离的话,可以形成多种大小和高度。例如,二类凸起部12的宽度7最好是50

µmꢀ‑

200

µ

m。二类凸起部12之间的距离最好是50

µmꢀ‑

200

µ

m。

49.另一方面,通过粘着吸附装置吸附被吸附物后,如果不能很容易地脱离被吸附物就会出现很多问题。也就是说,在将粘着吸附装置100从被吸附物中脱离的过程中,过度的力量增加的话,不仅会对被吸附物,还会对粘着吸附装置100本身造成损伤。为了容易的脱离,需要采用超过必要的复杂结构,因此会发生增加维持时间的努力和费用增加的问题。

50.为了解决这些问题,根据本实施例的吸附装置100采用了更容易从被吸附物中脱离的结构。

51.具体来说,本实施例的吸附装置100在脱离被吸附物的过程中,采用了在上述一类凸起部11之间通过吹气排出被吸附物,从而脱离的结构。如图4-6所示,在上述一类凸起部11之间形成一条能够使空气流动的气流通道23。

52.上述气流通道23是根据上述粘着部10的内部形成的线条形态,根据上述一类凸起部11和一类凹陷部13之间的位置形成,并通过上述一类凸起部11之间的空间,形成了能够使空气流动的通道。

53.上述气流通道23的宽度9,如果能容易脱离被吸附物的话,可以有多种隔离距离。例如,上述气流通道23的宽度9根据上述一类凹陷部13形成线形态,可以对应上述凹部宽度3形成。也就是说,上述气流通道23的宽度9最好是800

µmꢀ‑

1200

µ

m。

54.上述气流通道23具有与其相通的一类气孔21。上述一类气孔21从支撑部30延长到

上述粘着部10内的气流通道23,一类气孔贯穿粘着部,并通过上述气流通道23连通。

55.在被吸附物脱离粘着部的过程中,向上述一类气孔21供应空气,空气沿着上述气流通道23移动,在一类凸起部11之间形成气流,将被吸附物从上述一类凸起部11上吹开。因此,通过上述吹动的空气,使上述被吸附物更容易脱离粘着部。

56.另一方面,为了在上述吸附装置100上的被吸附物更容易脱离,在上述一类凸起部11的表面,即接触面上也应该形成能够混合空气的二类气孔25。也就是说,在上述各一类凸起部11中,为了在上述二类凸起部12之间形成一个二类气孔25是最好的。

57.上述二类气孔25是由上述二类凸起部12之间的空间形成的。因此,吸附在上述一类凸起部11上的被吸附物可以通过在上述二类凸起部12之间形成的二类气孔25里的气被挤出时,更容易被脱离。

58.上述二类气孔25是在上述二类凸起部12之间形成的。如图6中所示,二类气孔25连通气流通道23和一类气孔21,可以更容易地脱除上述被吸附物。

59.本发明的有益效果是:粘着吸附装置通过一类凸起部和设置于一类凸起部上的二类凸起部,提供粘着力。并且通过一类气孔和二类气孔使被吸附物易于脱离。

60.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1