一种自清洁有机-无机杂化防污涂料及其制备方法与流程

1.本发明属于船舶涂料领域,尤其涉及一种自清洁有机-无机杂化防污涂料及其制备方法。

背景技术:

2.水性无机涂料是指以碱金属硅酸盐及乳液为主要黏结剂及无机矿物颜料和无机矿物填料组成,可在船舶上形成薄质装饰涂层,对船舶进行涂装。市售的水性无机涂料多为以无机硅酸盐为成膜物质,硅酸盐原料来源丰富、经济性好,成膜能力强,阻燃性好,符合当代船舶涂料节能环保的要求。但以无机硅酸盐为成膜物质的涂料在成膜过程中体积收缩大,形成的涂膜呈刚性,易产生裂纹、微孔。在日积月累的风吹日晒和海水的浸泡作用下,海洋生物、微生物及其代谢物等污染物会被吸附堆积在涂层的毛细微孔中,破坏涂料的性质和结构,导致涂层损伤、老化甚至脱落,失去装饰和保护作用。

技术实现要素:

3.针对现有技术的不足,本发明提供一种自清洁有机-无机杂化防污涂料,通过在无机硅酸盐中添加超支化聚酯接枝改性有机硅,超支化聚酯接枝改性有机硅的支链贯穿于无机硅酸盐之间,对无机硅酸盐成膜过程中体积收缩形成的缝隙进行填充,进而解决无机硅酸盐涂料易产生裂纹,微孔等问题;超支化聚酯接枝改性有机硅分子链中含有si-o-si键,具有较低的比表面能,有机硅主链能迁移到涂层表面,进而使涂料表面能降低,海洋生物、微生物及其代谢物等污染物难以在涂层表面吸附,进而起到防污作用。

4.本发明的目的在于提供一种自清洁有机-无机杂化防污涂料,所述自清洁有机-无机杂化防污涂料包括如下重量含量原料:

5.无机硅酸盐

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100重量份;

6.超支化聚酯接枝改性有机硅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-20重量份;

7.所述超支化聚酯接枝改性有机硅由端羧基超支化聚酯、端氨基有机硅树脂按重量比2~3:1反应制得;

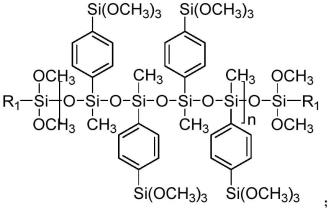

8.所述端氨基有机硅树脂的结构式如下所示:

[0009][0010]

其中,r1为n为10-20。

[0011]

本方案通过在无机硅酸盐中添加超支化聚酯接枝改性有机硅,超支化聚酯接枝改性有机硅的支链贯穿于无机硅酸盐之间,对无机硅酸盐成膜过程中体积收缩形成的缝隙进行填充,减少无机硅酸盐在成膜过程中由于收缩而产生的缝隙;且超支化聚酯接枝改性有机硅的侧链上含有硅烷氧基,一方面,硅烷氧基对船舶具有吸附性能,增强涂层与船舶的附着力;另一方面,硅烷氧基对无机物具有反应性,增强无机硅酸盐与超支化聚酯接枝改性有机硅的结合力,超支化聚酯接枝改性有机硅带动无机硅酸盐充分分散于涂料中,降低无机硅酸盐在成膜过程中的收缩性,进而解决无机硅酸盐涂料易产生裂纹,微孔等问题。

[0012]

超支化聚酯接枝改性有机硅分子链中含有si-o-si键,具有较低的比表面能,有机硅主链能迁移到涂层表面,进而使涂料表面能降低,海洋生物、微生物及其代谢物等污染物难以在涂层表面吸附,进而起到防污作用。

[0013]

超支化聚酯接枝改性有机硅的分子链含有si-o-si键和聚酯支链,分子链柔性大,硬度较低,在超支化聚酯接枝改性有机硅的侧链上引入苯环,可以增强超支化聚酯接枝改性有机硅分子的硬度,进而使以无机硅酸盐为成膜物质的涂料不会因为超支化聚酯接枝改性有机硅的加入使涂料的硬度下降,进而得到具有高硬度的自清洁有机-无机杂化防污涂料。

[0014]

优选地,所述自清洁有机-无机杂化防污涂料还包括1-2重量份的铜离子和1-2重量份的银离子。

[0015]

本方案在涂料中添加银离子和铜离子,银离子和铜离子与超支化聚酯接枝改性有机硅中含有的羧基具有配位螯合作用,防止银离子和铜离子溢出涂料表面被氧化,使涂料具有长久抗菌防污性能,银离子和铜离子具有协同增效抗菌作用。

[0016]

优选地,所述无机硅酸盐选自模数为2~5的硅酸钠和模数为1~3的硅酸钾。

[0017]

优选地,所述端羧基超支化聚酯的酸值为210-360mg koh/g。

[0018]

优选地,所述端羧基超支化聚酯的数均分子量为5000-12000g/mol。

[0019]

本方案所采用的端羧基超支化聚酯的酸值为210-360mg koh/g、数均分子量为5000-12000g/mol。当端羧基超支化聚酯的酸值小于210mg koh/g、数均分子量小于5000g/mol时,羧基含量低,端羧基超支化聚酯与端氨基有机硅树脂反应后,羧基含量大大减少,可与银离子和铜离子形成配位的羧基含量减少,抗菌性能下降;当端羧基超支化聚酯的酸值大于360mg koh/g、数均分子量大于12000g/mol时,由端羧基超支化聚酯制备得到的超支化聚酯接枝改性有机硅分子链柔性大,所制得的涂料硬度下降。

[0020]

优选地,所述端氨基有机硅树脂的氨基当量为100-150。

[0021]

本发明另一目的在于提供上述超支化聚酯接枝改性有机硅的制备方法,包括如下步骤:

[0022]

步骤s1.四甲基四苯基环四硅氧烷与溴按摩尔比1:3~6混合,进行卤代反应,得溴代环四硅氧烷;

[0023]

步骤s2.将碱催化剂与所述溴代环四硅氧烷混合,60~110℃反应,加入末端氨基取代的硅烷偶联剂,制得氨基封端的溴苯基聚硅氧烷,所述溴代环四硅氧烷与末端氨基取代的硅烷偶联剂、碱催化剂的摩尔比为1:5~20:0.03~0.05;

[0024]

步骤s3.将所述氨基封端的溴苯基聚硅氧烷、碱金属和烷氧基氯硅烷按重量比1:0.2~0.4:0.2~0.5混合反应,得到端氨基有机硅树脂;

[0025]

步骤s4.将端羧基超支化聚酯溶解,加热,滴加socl2,搅拌反应,得混合物,备用,所述端羧基超支化聚酯与socl2的重量比为1:1.2-1.5;

[0026]

步骤s5.将步骤s3制得的端氨基有机硅树脂溶解,加热搅拌,加入催化剂和滴加溶解的步骤s4得到的混合物,升温继续反应,得超支化聚酯接枝改性有机硅。

[0027]

优选地,步骤s2中,所述碱催化剂选自有机强碱。

[0028]

优选地,步骤s2中,所述末端氨基取代的硅烷偶联剂选自3-氨基丙基三甲氧基硅烷、n-(2-氨乙基)-3-氨丙基三甲氧基硅烷中的一种。

[0029]

优选地,步骤s3中,所述烷氧基氯硅烷选自三甲氧基氯硅烷。

[0030]

优选地,步骤s5中,所述催化剂选自吡啶、三乙胺、n,n-二异丙基乙胺、三乙烯二胺中的一种。

[0031]

进一步地,所述自清洁有机-无机杂化防污涂料还包括15-25重量份的硅钛溶胶、0.5-1.5重量份的分散剂、0.5-1重量份的消泡剂、1-2重量份的增稠剂、10-30重量份的填料、30-50重量份的水。

[0032]

本发明再一目的在于提供一种自清洁有机-无机杂化防污涂料的制备方法,包括如下步骤:

[0033]

将100重量份的无机硅酸盐、5-20重量份的超支化聚酯接枝改性有机硅、0.5-1.5重量份的分散剂和30-50重量份的水混合,搅拌分散;加入1-2重量份的铜离子和1-2重量份的银离子,高速搅拌,研磨;加入10-30重量份的填料、10-30重量份的硅钛溶胶、0.5-1重量份的消泡剂、1-2重量份的增稠剂,搅拌均匀,得自清洁有机-无机杂化防污涂料。

具体实施方式

[0034]

为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0035]

超支化聚酯购买于武汉超支化树脂科技有限公司。

[0036]

实施例1:超支化聚酯接枝改性有机硅的制备。

[0037]

步骤s1.在氮气的保护下,将四甲基四苯基环四硅氧烷(1mol)、无水三氯化铁(0.05mol)和铁粉(0.2mol)溶于50ml二氯甲烷,搅拌,室温下滴加溶于10ml二氯甲烷的br2(3mol),搅拌反应6h,将反应液与na2so3溶液充分混合,静置,ch2cl2萃取,浓缩,乙醇沉淀,得溴代环四硅氧烷;

[0038]

步骤s2.将四甲基氢氧化铵(0.03mol)、上述溴代环四硅氧烷(1mol)、四氢呋喃(50ml)混合,60℃反应30min,加入3-氨基丙基三甲氧基硅烷(5mol),继续反应6h,制得氨基封端的溴苯基聚硅氧烷;

[0039]

步骤s3.氮气保护下,将上述氨基封端的溴苯基聚硅氧烷(10g)、三甲氧基氯硅烷(2g)、钠(2g)和四氢呋喃(100ml)混合,45℃反应12h,得到烷氧基化的氨基封端苯基聚硅氧烷;

[0040]

步骤s4.将端羧基超支化聚酯(10g)和30ml无水四氢呋喃thf加入反应器中,升温至70℃后,滴加socl2(12g),搅拌反应3h,减压蒸馏,得固体,备用;

[0041]

步骤s5.n2保护下,将步骤s3制得的端氨基有机硅树脂(10g)和30ml无水甲苯混合,加热搅拌,升温至60℃,加入1ml吡啶,搅拌,滴加溶解于甲苯的步骤s4得到的固体(20g),升温至80℃,得超支化聚酯接枝改性有机硅。

[0042]

实施例2:超支化聚酯接枝改性有机硅的制备。

[0043]

步骤s1.在氮气的保护下,将四甲基四苯基环四硅氧烷(1mol)、无水三氯化铁(0.05mol)和铁粉(0.2mol)溶于50ml二氯甲烷,搅拌,室温下滴加溶于10ml二氯甲烷的br2(6mol),搅拌反应6h,将反应液与na2so3溶液充分混合,静置,ch2cl2萃取,浓缩,乙醇沉淀,得溴代环四硅氧烷;

[0044]

步骤s2.将四甲基氢氧化铵(0.05mol)、上述溴代环四硅氧烷(1mol)、四氢呋喃(50ml)混合,60℃反应30min,加入3-氨基丙基三甲氧基硅烷(20mol),继续反应6h,制得氨基封端的溴苯基聚硅氧烷;

[0045]

步骤s3.氮气保护下,将上述氨基封端的溴苯基聚硅氧烷(10g)、三甲氧基氯硅烷(5g)、钠(4g)和四氢呋喃(100ml)混合,45℃反应12h,得到烷氧基化的氨基封端苯基聚硅氧烷;

[0046]

步骤s4.将端羧基超支化聚酯(10g)和30ml无水四氢呋喃thf加入反应器中,升温至70℃后,滴加socl2(15g),搅拌反应3h,减压蒸馏,得固体,备用;

[0047]

步骤s5.n2保护下,将步骤s3制得的端氨基有机硅树脂(10g)和30ml无水甲苯混合,加热搅拌,升温至60℃,加入1ml吡啶,搅拌,滴加溶解于甲苯的步骤s4得到的固体(30g),升温至80℃,得超支化聚酯接枝改性有机硅。

[0048]

实施例3:超支化聚酯接枝改性有机硅的制备。

[0049]

步骤s1.在氮气的保护下,将四甲基四苯基环四硅氧烷(1mol)、无水三氯化铁(0.05mol)和铁粉(0.2mol)溶于50ml二氯甲烷,搅拌,室温下滴加溶于10ml二氯甲烷的br2(4mol),搅拌反应6h,将反应液与na2so3溶液充分混合,静置,ch2cl2萃取,浓缩,乙醇沉淀,得溴代环四硅氧烷;

[0050]

步骤s2.将四甲基氢氧化铵(0.04mol)、上述溴代环四硅氧烷(1mol)、四氢呋喃(50ml)混合,60℃反应30min,加入3-氨基丙基三甲氧基硅烷(10mol),继续反应6h,制得氨基封端的溴苯基聚硅氧烷;

[0051]

步骤s3.氮气保护下,将上述氨基封端的溴苯基聚硅氧烷(10g)、三甲氧基氯硅烷(3g)、钠(3g)和四氢呋喃(100ml)混合,45℃反应12h,得到烷氧基化的氨基封端苯基聚硅氧烷;

[0052]

步骤s4.将端羧基超支化聚酯(10g)和30ml无水四氢呋喃thf加入反应器中,升温至70℃后,滴加socl2(13g),搅拌反应3h,减压蒸馏,得固体,备用;

[0053]

步骤s5.n2保护下,将步骤s3制得的端氨基有机硅树脂(10g)和30ml无水甲苯混合,加热搅拌,升温至60℃,加入1ml吡啶,搅拌,滴加溶解于甲苯的步骤s4得到的固体(25g),升温至80℃,得超支化聚酯接枝改性有机硅。

[0054]

实施例4:自清洁有机-无机杂化防污涂料的制备。

[0055]

将100重量份的无机硅酸盐、20重量份的实施例1制得的超支化聚酯接枝改性有机硅、1.5重量份的分散剂和31重量份的水混合,搅拌分散;加入1重量份的铜离子和2重量份的银离子,高速搅拌,研磨,加入11.5重量份的滑石粉、30重量份的硅钛溶胶、1重量份的消

泡剂、2重量份的增稠剂,搅拌均匀,得自清洁有机-无机杂化防污涂料。

[0056]

实施例5:自清洁有机-无机杂化防污涂料的制备。

[0057]

将100重量份的无机硅酸盐、5重量份的实施例2制得的超支化聚酯接枝改性有机硅、0.5重量份的分散剂和50重量份的水混合,搅拌分散;加入2重量份的铜离子和1重量份的银离子,高速搅拌,研磨;加入30重量份的滑石粉、10重量份的硅钛溶胶、0.5重量份的消泡剂、1重量份的增稠剂,搅拌均匀,得自清洁有机-无机杂化防污涂料。

[0058]

实施例6:自清洁有机-无机杂化防污涂料的制备。

[0059]

将100重量份的无机硅酸盐、15重量份实施例3制得的超支化聚酯接枝改性有机硅、0.5重量份的分散剂和40重量份的水混合,搅拌分散;加入1.5重量份的铜离子和1.5重量份的银离子,高速搅拌,研磨;加入20重量份的滑石粉、20重量份的硅钛溶胶、0.5重量份的消泡剂、1重量份的增稠剂,搅拌均匀,得自清洁有机-无机杂化防污涂料。

[0060]

对比例1:直链聚酯接枝改性有机硅的制备。

[0061]

将实施例3中的端羧基超支化聚酯替换成端羧基直链聚酯,其余步骤同实施例3。

[0062]

对比例2:超支化聚酯接枝改性有机硅的制备。

[0063]

步骤s1.将四甲基氢氧化铵(0.04mol)、八甲基环四硅氧烷(1mol)、四氢呋喃(50ml)混合,60℃反应30min,加入3-氨基丙基三甲氧基硅烷(10mol),继续反应6h,制得端氨基有机硅树脂;

[0064]

步骤s2.将端羧基超支化聚酯(10g)和30ml无水四氢呋喃thf加入反应器中,升温至70℃后,滴加socl2(13g),搅拌反应3h,减压蒸馏,得固体,备用;

[0065]

步骤s5.n2保护下,将步骤s1制得的端氨基有机硅树脂(10g)和30ml无水甲苯混合,加热搅拌,升温至60℃,加入1ml吡啶,搅拌,滴加溶解于甲苯的步骤s4得到的固体(25g),升温至80℃,得超支化聚酯接枝改性有机硅。

[0066]

对比例3:自清洁有机-无机杂化防污涂料的制备。

[0067]

将实施例6中实施例3制得的超支化聚酯接枝改性有机硅替换成对比例1制得的聚酯接枝改性有机硅,其余步骤同实施例6。

[0068]

对比例4:自清洁有机-无机杂化防污涂料的制备。

[0069]

将实施例6中实施例3制得的超支化聚酯接枝改性有机硅替换成对比例2制得的聚酯接枝改性有机硅,其余步骤同实施例6。

[0070]

对比例5:自清洁有机-无机杂化防污涂料的制备。

[0071]

将实施例6中实施例3制得的超支化聚酯接枝改性有机硅替换成超支化聚酯,其余步骤同实施例6。

[0072]

对比例6:自清洁有机-无机杂化防污涂料的制备。

[0073]

将实施例6中实施例3制得的超支化聚酯接枝改性有机硅替换成实施例3中步骤s3制得的氨基封端苯基聚硅氧烷,其余步骤同实施例6。

[0074]

对比例7:自清洁有机-无机杂化防污涂料的制备。

[0075]

将实施例6中1.5重量份的铜离子和1.5重量份的银离子替换成3重量份的铜离子,其余步骤同实施例6。

[0076]

对比例8:自清洁有机-无机杂化防污涂料的制备。

[0077]

将实施例6中1.5重量份的铜离子和1.5重量份的银离子替换成3重量份的银离子,

其余步骤同实施例6。

[0078]

将实施例4-6和对比例3-8制备的涂料分别涂覆形成2mm厚膜,并进行如下测试:

[0079]

耐沾污性和耐洗刷性测试:采用jgt26-2002的标准规定进行测试。

[0080]

硬度测试:按照国标gb/t 6739-1996对涂膜的铅笔硬度进行测试。

[0081]

抗菌测试:采用gb/t 21866-2008《抗菌涂料抗菌性测试法和抗菌效果》的标准规定的贴膜法测试。

[0082]

附着力测试:涂层对基材的附着力通过cross-hatch的方法测试,将涂层固化在不锈钢板材基材,采用百格刀在涂层表面画交叉的格子(需穿透涂层),然后用3m胶带粘附在划格区,并缓慢撕掉,观看格子区被破坏的格子的个数。附着力等级分为5b到0b,5b表示格子区基本没有被损坏,而0b表示格子区超过65%的区域都受到了损坏。

[0083]

防污性能测试:参照gb/t 5370-2007防污漆样板浅海浸泡试验方法。以藤壶、牡蛎、贻贝、石灰虫、苔藓虫、花筒螅、浒苔、软体动物、水螅、海鞘、海葵、褐藻、绿藻、多毛类的总覆盖率(百分比)表征涂层的防污性能。

[0084]

表1.实施例4-6和对比例3-8制得的涂料性能测试结果。

[0085][0086]

由表1可知,实施例4-6制得的自清洁有机-无机杂化防污涂料具有良好的耐沾污性性、防污性能持久、耐洗刷性、硬度、附着力和抗菌率高。

[0087]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,技术人员阅读本技术说明书后依然可以对本发明的具体实施方式进行修改或者等同替换,但这些修改或变更均未脱离本发明申请待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1