一种粉煤灰基烧结陶粒支撑剂及其制备方法和用途

本发明涉及工业固体废弃物资源化利用,尤其涉及一种粉煤灰基烧结陶粒支撑剂及其制备方法和用途。

背景技术:

1、粉煤灰是燃煤发电厂锅炉燃烧产生的飞灰,年产生量近6亿吨,目前综合利用率仅70%左右,无法利用的粉煤灰以堆存为主。如果处置不当,会对大气环境、土壤环境和水环境造成严重污染,甚至危及人类健康。

2、粉煤灰成分复杂,在矿物组成上,主要包括结晶相(如石英、莫来石、刚玉等)、玻璃相和未燃碳等;在化学成分上,粉煤灰主要由金属氧化物组成,氧化铝、氧化硅含量占比接近80%。由于燃煤发电在供电结构中的比例仍将维持在较高水平,如何解决粉煤灰日益增长的产量和积存量与环境、经济之间的矛盾成为亟需解决的问题。

3、目前,采用粉煤灰为原料制备石油开采中需要的支撑剂已有很多研究。

4、cn102899015a公开了一种利用粉煤灰制备的低密度陶粒支撑剂及其制备方法,按重量百分含量计,该支撑剂包括以下原料组分:铝矾土60~80%、粉煤灰10~30%和锰粉5~10%。采用粉煤灰作为原料制备的低密度陶粒支撑剂与煤矸石相比可显著降低低密度陶粒支撑剂的破碎率,降低陶粒支撑剂的体积密度和浊度,提高陶粒支撑剂的产品质量,降低成本,解决粉煤灰排放所带来的环境污染。

5、cn107365579a公开了一种以粉煤灰作为原料加工生产的石油压裂支撑剂及其制备方法,其原料包括粉煤灰、废陶瓷、玄武岩和锰矿粉,其中粉煤灰和废陶瓷占原料总重的70~90%,粉煤灰与废陶瓷的重量比例为(2~2.5):1,玄武岩和锰矿粉占原料总重的10~30%,玄武岩与锰矿粉的重量比例为(4~5):1,依次通过破碎、混料、磨粉、除杂、热加工等工艺步骤加工生产出产品。所述制备方法工艺步骤简单,易于实现,生产出的产品具有视密度小,抗破碎性强的特点,采用原料均为回收材料或广泛可见的材料,节能环保,生产成本低,资源消耗少。

6、cn102718523a公开了一种利用粉煤灰制备压裂支撑剂的方法,将粉煤灰、氧化铝粉、碳酸钡和氧化铝短切纤维混合后加入树胶水溶液混匀湿磨,形成混合泥浆,采用压力式喷雾造粒机造粒,将颗粒放入氧化铝坩埚中,并置于硅碳棒电阻炉内,以5~10℃/min的加热速度自室温升温至1230℃,保温0.5~1h,以5~7℃/min的加热速度升温至1350~1400℃,保温2~3h,随炉自然冷却后取出,过20~40目筛,即得复合压裂支撑剂。所述方法引入氧化铝短切纤维,将复合材料的理念整合于非致密的陶粒支撑剂之中,并辅以高温反应自生成的方式提供增强增韧所必需的纤维(晶须),通过纤维增强和颗粒增强两种手段制备出高强高韧、低密度和低破损率的复合型压裂支撑剂。

7、但上述方法对粉煤灰的利用率较低,而且支撑剂的出粒率低、圆球度较差,还需进一步改进。

8、因此,开发一种造粒过程中出粒率高且支撑剂的圆球度高的粉煤灰基烧结陶粒支撑剂及其制备方法和用途具有重要意义。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种粉煤灰基烧结陶粒支撑剂及其制备方法和用途,依据低铝粉煤灰和高铝粉煤灰化学组成和物相上不同的特点,首先通过酸处理使低铝粉煤灰活化并产生硅胶,在支撑剂的造粒过程中充当粘结剂,同时利用低铝粉煤灰中的低熔点物质降低烧结温度,节省陶粒支撑剂生产过程中的能耗;同时利用高铝粉煤灰中富含高强度的莫来石和刚玉相的特点,莫来石和刚玉在支撑剂中起到骨架支撑作用,提高支撑剂颗粒的强度。本发明在实现粉煤灰固废的高值化利用的同时,降低陶粒支撑剂的生产成本,具有经济和环境双重意义。

2、为达此目的,本发明采用以下技术方案:

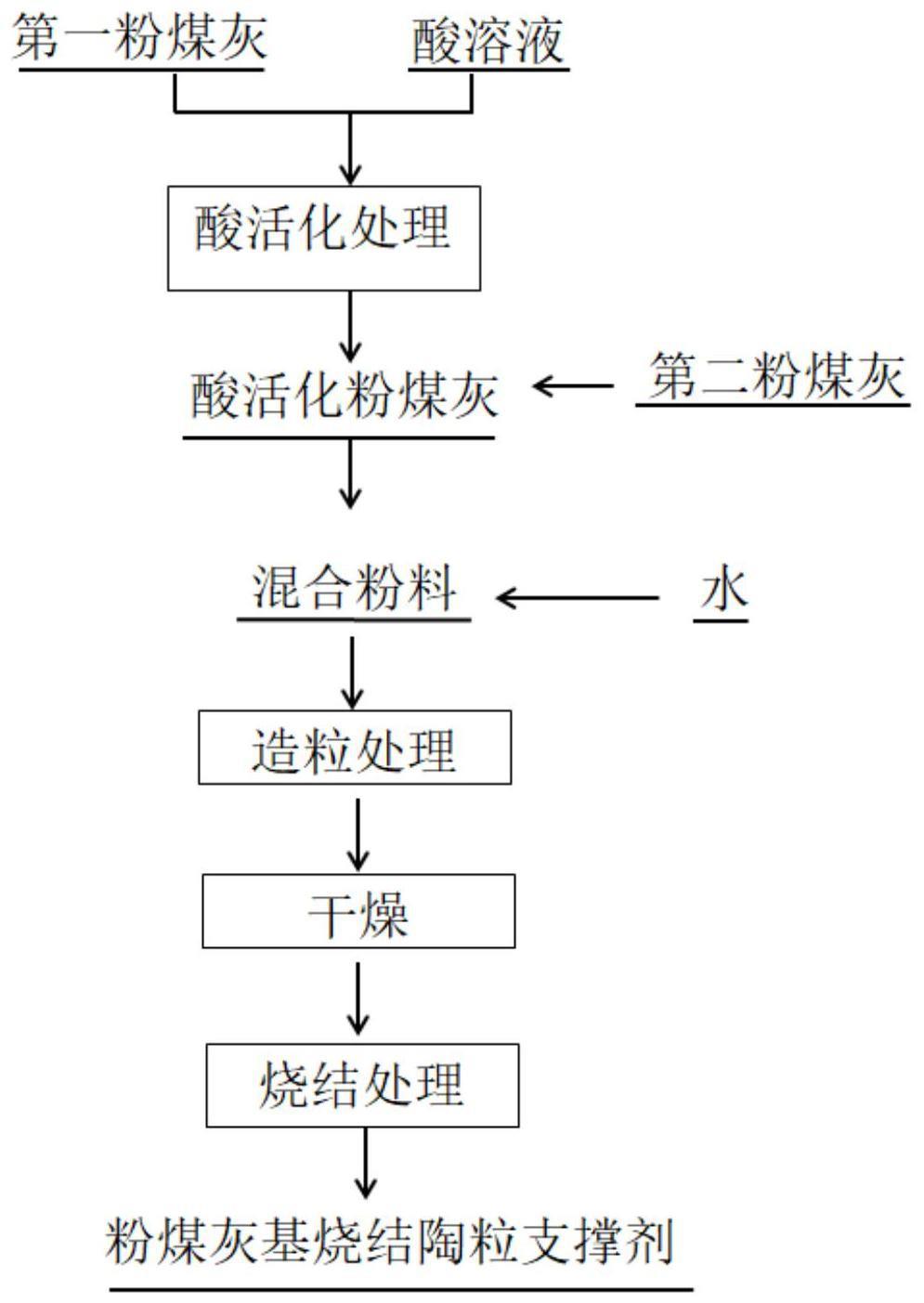

3、第一方面,本发明提供一种粉煤灰基烧结陶粒支撑剂的制备方法,所述制备方法包括如下步骤:

4、(1)混合第一粉煤灰与酸溶液,进行酸活化处理,得到酸活化粉煤灰;

5、(2)按重量份数计,将10~40份所述酸活化粉煤灰与50~100份第二粉煤灰混合,得到混合粉料;

6、(3)混合水与所述混合粉料后,依次进行造粒处理、干燥和烧结处理,得到所述粉煤灰基烧结陶粒支撑剂。

7、本发明所述的粉煤灰基烧结陶粒支撑剂的制备方法首先通过酸活化处理第一粉煤灰,即低铝粉煤灰,使低铝粉煤灰发生化学反应,其中的无定型氧化铝和少量的低熔点物质被酸溶液溶解掉,无定形二氧化硅在酸活化后形成大量活性硅胶,硅胶表面存在大量硅羟基,在造粒过程中,硅胶颗粒之间及硅胶与粉煤灰表面的羟基易形成氢键,有利于提高成球率及球体强度。同时低铝粉煤灰中的氧化钙在高温烧成过程中可增大体系中的液相量和传质速度,起到良好的助熔剂作用,使得活化粉煤灰具备很好的烧结性能,支撑剂的烧成温度显著降低。之后,将酸活化粉煤灰与第二粉煤灰,即高铝粉煤灰混合,高铝粉煤灰的加入一方面利用高铝粉煤灰中的莫来石作为支撑剂的主晶相,提高支撑剂颗粒的强度;另一方面可大大提高本发明中粉煤灰掺量,混合粉料中粉煤灰占比≥80%,实现粉煤灰的高值化利用。

8、本发明中按重量份数计,将10~40份所述酸活化粉煤灰与50~100份第二粉煤灰混合,得到混合粉料;在该合适配比范围内,可充分降低烧成温度,降低能耗,而且造粒成球效果好,液相填充莫来石结构空隙,使得支撑剂密度低,强度高。本发明所述的粉煤灰基烧结陶粒支撑剂的制备方法比典型的石油压裂支撑剂烧成温度降低了100~200℃,属于低温烧成工艺,可大幅度节省陶粒支撑剂生产过程中的能耗,降低生产成本,具有显著的经济性优势。

9、本发明所述制备方法在造粒处理中仅使用水作为物理粘结剂,相较于市面上大部分支撑剂使用有机粘结剂而言,本发明在烧结处理的过程中不产生废气污染,另外水分蒸发后在支撑剂内部留下孔道,降低支撑剂密度,便于运输,降低对压裂液的要求和返排时对设备的损害。

10、本发明中10~40份所述酸活化粉煤灰,例如可以是10份、11份、15份、20份、25份、30份、35份、38份或40份等;本发明中50~100份第二粉煤灰,例如可以是50份、55份、60份、80份、90份、95份、99份或100份等。

11、优选地,步骤(1)所述第一粉煤灰为低铝粉煤灰。

12、优选地,所述第一粉煤灰中氧化铝的含量≤35%,例如可以是35%、32%、30%、28%、25%、23%、20%、15%、10%或5%等。

13、优选地,所述第一粉煤灰中氧化钙的含量>10wt%,例如可以是10.5wt%、12wt%、15wt%、17wt%、19wt%、21wt%、23wt%或25wt%等,优选为>15wt%。

14、优选地,所述第一粉煤灰中二氧化硅的含量>30wt%,例如可以是30.5wt%、32wt%、35wt%、38wt%、40wt%、42wt%、45wt%、48wt%、50wt%、55wt%或60wt%等。

15、优选地,所述第一粉煤灰与酸溶液混合前进行第一筛分处理。

16、优选地,所述第一筛分处理中筛孔的尺寸为100~300目,例如可以是100目、150目、200目、250目或300目等。

17、优选地,步骤(1)所述酸溶液包括h2so4溶液和/或hcl溶液。

18、优选地,所述酸溶液的浓度为0.5~3mol/l,例如可以是0.5mol/l、0.8mol/l、1mol/l、1.5mol/l、2mol/l、2.5mol/l或3mol/l等。

19、本发明优选所述酸溶液的浓度为0.5~3mol/l,当酸溶液的浓度过低,低铝粉煤灰中无定型二氧化硅活化程度低,造粒过程中无法起到较好的粘结效果,导致粉煤灰基烧结陶粒支撑剂的圆球度降低;当酸溶液的浓度过高,会反应掉过多的低熔点氧化物,如氧化钙、氧化镁等,使混合粉料在烧结过程中产生的液相量较少,无法促进低温烧结,进而影响粉煤灰基烧结陶粒支撑剂的整体性能。

20、优选地,所述酸溶液的体积与第一粉煤灰的质量之比为5~15l/g,例如可以是5l/g、6l/g、7l/g、8l/g、9l/g、10l/g、12l/g或15l/g等,优选为5~10l/g。

21、本发明优选所述酸溶液的体积与第一粉煤灰的质量之比为5~15l/g,可以使低铝粉煤灰很好地发生化学反应,其中的无定型氧化铝和少量的低熔点物质被酸溶液溶解掉,无定形二氧化硅在酸活化后形成硅胶,在造粒过程中利于成球。当二者的比例过大或者过小,均会导致最终得到的粉煤灰基烧结陶粒支撑剂的性能变差。

22、优选地,所述酸活化处理的温度为50~130℃,例如可以是50℃、70℃、80℃、90℃、100℃、110℃、120℃或130℃等。

23、优选地,所述酸活化处理的时间为0.5~12h,例如可以是0.5h、1h、2h、3h、4h、5h、6h、8h、10h或12h等。

24、本发明优选所述酸活化处理的温度为50~130℃且酸活化处理的时间为0.5~12h。当酸活化处理的温度过低且处理时间过短,会导致低铝粉煤灰的活化程度不足以达到活化反应的活性;当酸活化处理的温度过高且处理时间过长,会出现过烧现象,低铝粉煤灰的结构遭到破坏,影响最终粉煤灰基烧结陶粒支撑剂的整体性能。

25、优选地,所述酸活化处理后将酸活化粉煤灰进行干燥。

26、优选地,步骤(2)所述第二粉煤灰为高铝粉煤灰。

27、优选地,所述第二粉煤灰中氧化铝的含量>35wt%,例如可以是35.5wt%、38wt%、40wt%、42wt%、45wt%、48wt%、50wt%、55wt%或60wt%等,优选为≥40wt%。

28、优选地,所述第二粉煤灰中二氧化硅含量>30wt%,例如可以是30.5wt%、32wt%、35wt%、36wt%、38wt%、40wt%、42wt%、45wt%、48wt%、50wt%、55wt%或60wt%等。

29、优选地,所述第二粉煤灰与酸活化粉煤灰混合前进行第二筛分处理。

30、优选地,所述第二筛分处理中筛孔的尺寸为60~300目,例如可以是60目、80目、100目、150目、200目、250目或300目等,优选为100~150目。

31、优选地,步骤(2)所述混合粉料还包括质量份数为0.1~10份的铝矾土,例如可以是0.1份、1份、3份、5份、8份、9份或10份。

32、本发明优选所述混合粉料还包括质量份数为0.1~10份的铝矾土,铝矾土的加入可以调整体系铝硅比,使支撑剂致密化,提高最终得到的粉煤灰基烧结陶粒支撑剂的强度。

33、优选地,所述铝矾土中氧化铝的含量>60wt%,例如可以是60.5wt%、65wt%、70wt%、75wt%、80wt%、85wt%、90wt%或95wt%等。

34、优选地,所述铝矾土与酸活化粉煤灰混合前进行第三筛分处理。

35、优选地,所述第三筛分处理中筛孔的尺寸为100~300目,例如可以是100目、150目、200目、250目或300目等,优选为100~200目。

36、优选地,所述混合粉料还包括质量份数为0.1~10份的高岭土,例如可以是0.1份、1份、3份、5份、8份、9份或10份。

37、本发明优选所述混合粉料还包括质量份数为0.1~10份的高岭土,高岭土的加入也可以提高体现的铝硅比,提高最终得到的粉煤灰基烧结陶粒支撑剂的致密度和强度。

38、优选地,所述高岭土与酸活化粉煤灰混合前进行第四筛分处理。

39、优选地,所述第四筛分处理中筛孔的尺寸为100~300目,例如可以是100目、150目、200目、250目或300目等,优选为100~200目。

40、优选地,步骤(3)所述水占混合粉料的质量分数为10~25wt%,例如可以是10wt%、12wt%、14wt%、15wt%、18wt%、20wt%、22wt%或25wt%等。

41、本发明优选所述水占混合粉料的质量分数为10~25wt%,通过严格控制造粒处理中水的加入量可以保证最终得到的粉煤灰基烧结陶粒支撑剂的圆球度及粒径大小,通过控制造粒处理过程加水后的反应混合物料中含水率,可以达到最优的技术效果。

42、优选地,所述水与混合粉料混合的时间为1~30min,例如可以是1min、2min、3min、4min、5min、6min、7min、8min、9min、10min、12min、14min、16min、18min、20min、22min、24min、26min、28min或30min等。

43、优选地,所述水与混合粉料的混合包括分步混合或一次性混合,优选为分步混合。

44、优选地,所述分步混合包括先加入占混合粉料的质量分数为5~15wt%的水与全部混合粉料混合0.5~20min后,再加入余量的水继续混合。其中占混合粉料的质量分数为5~15wt%的水,例如可以是5wt%、8wt%、9wt%、10wt%、12wt%、14wt%或15wt%等;混合0.5~20min,例如可以是0.5min、1min、1.2min、1.5min、1.8min、2min、2.5min、3min、4min、5min、6min、7min、8min、9min、10min、12min、14min、16min、18min或20min等。

45、本发明所述水与混合粉料的混合可以在造粒处理的设备中进行,即在造粒处理设备中先混合水与混合粉料之后,再进行造粒处理。

46、优选地,所述造粒处理中用到的设备包括倾斜式强力混合机、糖衣锅或圆盘造粒机中的任意一种,优选为倾斜式强力混合机。

47、优选地,所述倾斜式强力混合机的桶转速为20~80r/min,例如可以是20r/min、30r/min、40r/min、50r/min、60r/min、70r/min或80r/min等。

48、优选地,所述倾斜式强力混合机的转子转速为500~4000r/min,例如可以是500r/min、1000r/min、1500r/min、2000r/min、2500r/min、3000r/min、3500r/min或4000r/min等。

49、优选地,所述造粒处理的时间为1~30min,例如可以是1min、2min、3min、4min、5min、6min、7min、8min、9min、10min、15min、20min、25min或30min等。

50、优选地,步骤(3)所述烧结处理的过程包括将造粒处理得到的半成品从室温升温至烧成温度后保温。

51、优选地,所述升温的速率为5~20℃/min,例如可以是5℃/min、7℃/min、8℃/min、9℃/min、10℃/min、12℃/min、14℃/min、15℃/min、16℃/min、17℃/min、18℃/min、19℃/min或20℃/min等。

52、优选地,所述烧成温度为1200~1700℃,例如可以是1200℃、1250℃、1300℃、1350℃、1400℃、1450℃、1500℃、1550℃、1600℃或1700℃等。

53、本发明优选所述烧成温度为1200~1700℃,可以制备得到性能优良的、适用于石油或天然气的开采过程使用的支撑剂。当烧成温度过高或过低,均会影响最终得到的粉煤灰基烧结陶粒支撑剂的性能。

54、优选地,所述保温的时间为0.5~10h,例如可以是0.5h、2h、4h、5h、6h、8h或10h等。

55、优选地,所述保温后随炉自然冷却。

56、作为本发明优选的技术方案,所述制备方法包括如下步骤:

57、(1)混合第一粉煤灰与浓度为0.5~3mol/l的酸溶液,进行酸活化处理,得到酸活化粉煤灰;

58、所述第一粉煤灰为低铝粉煤灰;所述第一粉煤灰中氧化铝的含量≤35%,氧化钙的含量>10wt%,二氧化硅的含量>30wt%;所述第一粉煤灰与酸溶液混合前进行第一筛分处理;所述第一筛分处理中筛孔的尺寸为100~300目;所述酸溶液包括h2so4溶液和/或hcl溶液;所述酸溶液的体积与第一粉煤灰的质量之比为5~15l/g;所述酸活化处理的温度为50~130℃;所述酸活化处理的时间为0.5~12h;所述酸活化处理后将酸活化粉煤灰进行干燥;

59、(2)按重量份数计,将10~40份所述酸活化粉煤灰与50~100份第二粉煤灰混合,得到混合粉料;

60、所述第二粉煤灰为高铝粉煤灰;所述第二粉煤灰中氧化铝的含量>35wt%,二氧化硅含量>30wt%,所述第二粉煤灰与酸活化粉煤灰混合前进行第二筛分处理;所述第二筛分处理中筛孔的尺寸为60~300目;所述混合粉料还包括质量份数为0.1~10份的铝矾土;所述铝矾土中氧化铝的含量>60wt%;所述铝矾土与酸活化粉煤灰混合前进行第三筛分处理;所述第三筛分处理中筛孔的尺寸为100~300目;所述混合粉料还包括质量份数为0.1~10份的高岭土;所述高岭土与酸活化粉煤灰混合前进行第四筛分处理;所述第四筛分处理中筛孔的尺寸为100~300目;

61、(3)混合水与所述混合粉料1~30min后,依次进行1~30min的造粒处理、干燥和烧结处理,得到所述粉煤灰基烧结陶粒支撑剂;所述水占混合粉料的质量分数为10~25wt%;所述水与混合粉料的混合包括分步混合或一次性混合;所述分步混合包括先加入占混合粉料的质量分数为5~15wt%的水与全部混合粉料混合0.5~20min后,再加入余量的水继续混合;所述造粒处理中用到的设备包括倾斜式强力混合机、糖衣锅或圆盘造粒机中的任意一种;所述倾斜式强力混合机的桶转速为20~80r/min;所述倾斜式强力混合机的转子转速为500~4000r/min;所述烧结处理的过程包括将造粒处理得到的半成品从室温以升温的速率为5~20℃/min升温至烧成温度1200~1700℃后保温0.5~10h后随炉自然冷却。

62、第二方面,本发明还提供一种粉煤灰基烧结陶粒支撑剂,所述粉煤灰基烧结陶粒支撑剂是采用第一方面所述的粉煤灰基烧结陶粒支撑剂的制备方法制备得到的。

63、第三方面,本发明还提供一种粉煤灰基烧结陶粒支撑剂的用途,将第二方面所述粉煤灰基烧结陶粒支撑剂用于石油或天然气的开采过程中。

64、本发明所述粉煤灰基烧结陶粒支撑剂用于石油、天然气开采过程中,可以大大提高油气井采收率。

65、与现有技术相比,本发明至少具有以下有益效果:

66、(1)本发明提供的粉煤灰基烧结陶粒支撑剂的制备方法利用低铝粉煤灰在酸活化后产生大量活性硅胶这一特点进行支撑剂造粒处理,使得粉煤灰原料利于团聚成球,弥补了粉煤灰造粒出粒率低,圆球度差的问题,并将粉煤灰占比大幅提高到80%以上,同时由于低铝粉煤灰中无定形硅与氧化钙含量高,在烧结过程中产生大量液相,加快传质速度,降低烧结温度,提高产品强度,节能降耗,可实现粉煤灰固废的高值化利用;

67、(2)本发明提供的粉煤灰基烧结陶粒支撑剂的制备方法在造粒过程中使用水为物理粘结剂,相较于市面上大部分支撑剂使用有机粘结剂而言,本发明在烧结过程中不产生废气污染,另外水分蒸发后在支撑剂内部留下孔道,降低支撑剂密度,便于运输,降低对压裂液的要求和返排时对设备的损害;

68、(3)本发明提供的粉煤灰基烧结陶粒支撑剂的制备方法采用粉煤灰替代一次资源铝土矿制备陶粒支撑剂,既可实现粉煤灰固废的高值化利用,缓解粉煤灰大量堆存带来的环境问题,又可节省铝土矿资源,降低支撑剂生产成本,具有经济和环境双重意义。

- 还没有人留言评论。精彩留言会获得点赞!