涂层组合物、光学扩散膜及其制备方法和应用与流程

相对于所述涂层组合物的百分比为10~15%。

9.进一步地,所述第一类粒子i、所述第二类粒子ⅱ和所述第三类粒子ⅲ的质量比例为(2~4):(1~2):(2~3);优选(3~4):(1~2):(2~3)。

10.进一步地,所述第一类粒子i、所述第二类粒子ⅱ和所述第三类粒子ⅲ各自独立地选自聚甲基丙烯酸甲酯粒子(pmma)、聚甲基丙烯酸正丁酯粒子(pbma)、聚甲基丙烯酸异丁酯粒子(pibma)、聚苯乙烯粒子(ps)、尼龙(nylon)中一种或者多种的混合。

11.进一步地,所述第一类粒子i、所述第二类粒子ⅱ和所述第三类粒子ⅲ为pmma粒子。

12.进一步地,所述树脂胶水相对于所述涂层组合物的质量比例为25%~35%;以质量百分计,所述树脂胶水包括羟基丙烯酸15~30%、聚脂多元醇5~15%、醋酸丁酯35~45%、乙酸乙酯25~35%。

13.进一步地,所述树脂胶水的粘度低于50cps;所述羟基丙烯酸树脂的折射率为1.48~1.50;所述羟基丙烯酸树脂的玻璃化温度为250~270℃。

14.进一步地,所述涂层组合物中的所述助剂包括交联剂、流平剂、分散剂和稳定剂,优选地,所述交联剂为异氰酸酯类交联剂。

15.第二方面,本发明提供一种光学扩散膜,所述光学扩散膜包括基材,涂覆在基材一侧表面的底涂层和涂覆在基材另一侧表面的如第一方面所述的涂层组合物形成的正涂层。

16.进一步地,所述的基材选自聚对苯二甲酸乙二醇酯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、聚碳酸酯、聚酰胺、聚苯乙烯中的一种;优选地,所述基材为聚对苯二甲酸乙二醇酯。

17.进一步地,所述基材为电晕基材;所述基材的厚度为30~100μm。

18.第三方面,本发明提供一种光学扩散膜的制备方法,包括如下步骤:

19.(1)原材料准备:将基材用去离子水清洗,并在40-80℃烘箱中烘干备用,对基材表面进行电晕处理;将光学扩散粒子在50~120℃烘箱中除水备用;

20.(2)正涂层制备:将如第一方面所述的涂布组合物用凹版辊涂覆于基材的一侧表面,得到如第二方面所述地光学扩散膜正涂层;

21.(3)底涂层制备:将含uv固化改性丙烯酸树脂的涂布液涂覆于基材的另一侧表面,得到扩散膜底涂层。

22.进一步地,所述正涂层的制备,还包括以下步骤:(1)先在醋酸丁酯中加入羟基丙烯酸树脂,并进行第一次搅拌,时间为0.5h~1h;(2)在第一次搅拌后形成的溶液中加入流平剂、分散剂、光学扩散粒子、助剂混合形成混合溶液,然后在上述混合溶液中加入乙酸乙酯并第二次搅拌,时间为0.5h~1h,第二次搅拌完成后形成正涂层涂布组合物。

23.第四方面,本发明提供一种液晶显示装置,包括液晶面板、光源、导光板、光学反射薄膜及至少一个光学扩散膜,所述光学扩散膜为第一方面所述的涂布组合物形成的光学扩散膜,或第二方面所述的光学扩散膜或第三方面所述的制备方法得到的光学扩散膜。

24.应用本发明的技术方案,相对于现有技术,本发明具有以下有益效果:

25.(1)通过调整正涂层的涂布组合物配方,涂层收缩率较低,能够明显减少翘曲现象的出现,翘曲值低于0.3mm,测试产品的光学稳定性相对较好;均一度好。其制备方法工艺简单,易于操作,使用该光学薄膜作为扩散膜的显示器件画面效果良好,不会产生暗影,解决

了单体翘曲与整机mura不良现象。

26.(2)本发明采用单粒径粒子与多粒径粒子混合复配,提供的光学扩散膜具有较高的透光率和雾度,本发明所得光学扩散膜的雾度高于98%,在使用时可以遮盖导光板上的亮点、划伤等缺陷性不良,产品稳定性好,同时控制了产品成本。

附图说明

27.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

28.在附图中:

29.图1示出了根据本发明的一种实施例提供的光学扩散膜的剖面示意图;

30.其中,上述附图包括以下附图标记:11为正涂层;12为基材;13为底涂层;111为第一类粒子i;112为第二类粒子ⅱ;113为第三类粒子ⅲ。

具体实施方式

31.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

32.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

33.除非另作定义,本公开所使用的技术术语或者科学术语应当为本发明所属领域内有一般技能的人士所理解的通常意义。

34.lcd液晶显示屏mura是指在同一光源且相同底色之画面一红绿灯视觉感受到不同程度的颜色差异称之为mura.。由一薄膜电晶体(tft)来控制液晶(lc)旋转的角度,再经由光源(b/l)透过不同角度排列的液晶所穿透的光源透过彩色滤光片(cf),显示出不同的颜色组合。mura的产生原理主要是因为视觉上对于感受到的光源有不同的频率响应而感受到颜色的差异。

35.为了解决该问题,本技术提供了一种涂布组合物、光学扩散膜及其制备方法和应用。

36.在本技术的一种典型的实施方式中,第一方面,本发明提供一种涂布组合物,包括树脂胶水、光学扩散粒子、助剂和溶剂,所述光学扩散粒子至少包括平均直径d1为5μm的第

一类粒子i,平均直径d2为2~3μm的第二类粒子ⅱ和平均直径d3为3~5μm的第三类粒子ⅲ的三类粒子复配。第一类粒子i为单一粒径粒子,单一粒径粒子的粒径大小均一,扩散膜的性能相对稳定,但是会提高成本;第二类粒子ⅱ和第三类粒子ⅲ为多种粒径混合粒子,多种粒径混合粒子的粒径大小不均一,相对于单一粒径粒子,扩散膜的稳定性会降低,但是成本较低。本发明采用单一粒径粒子和多种粒径混合粒子结合复配,不易彼此聚集或粘附,不会影响扩散光线的均匀度,提供的光学扩散膜具有较好的透光率和雾度,可以达到产品高雾、中透的性能,在使用时可以遮盖导光板上的亮点、划伤等缺陷性不良,并增加产品稳定性,控制产品成本。

37.在本技术的实施方式中,所述第三类粒子ⅲ的折射率高于所述第一类粒子i的折射率和所述第二类粒子ⅱ的折射率;优选地,所述第三类粒子ⅲ的折射率为1.55~1.65,在此折射率范围内,提高光学扩散膜的亮度。所述第一类粒子i的折射率和所述第二类粒子ⅱ的折射率为1.45~1.52,在此折射率范围内,可以提高光学扩散膜的遮蔽性。

38.在本技术的实施方式中,以质量百分计,所述第一类粒子i相对于所述涂层组合物的百分比为10~15%;所述第二类粒子ⅱ相对于所述涂层组合物的百分比为5~10%;所述第三类粒子ⅲ相对于所述涂层组合物的百分比为10~15%。

39.在本技术一种典型的实施方式中,进一步地,所述第一类粒子i、所述第二类粒子ⅱ和所述第三类粒子ⅲ的质量比例为(2~4):(1~2):(2~3);优选(3~4):(1~2):(2~3)。例如可以是2:1:2、1:1:1、2:1:3、3:1:2、3:2:2、3:2:3、3:1:3、3:1:2、4:1:2、4:1:3、4:2:2或4:2:3等。但不限于以上所列举的数值或选择,上述数值或选择范围内其他未列举的数值或选择同样适用。当所述第一类粒子i、所述第二类粒子ⅱ和所述第三类粒子ⅲ的质量比例在上述范围内,提供的光学扩散膜具有较好的透光率和雾度,可以达到产品高雾、中透的性能,在使用时可以遮盖导光板上的亮点、划伤等缺陷性不良。第三类粒子可以提高光学扩散膜的光学辉度。当质量比例不在该范围时,会影响光学扩散膜的光学性能和遮蔽性。

40.在本技术一种典型的实施方式中,所述第一类粒子i、所述第二类粒子ⅱ和所述第三类粒子ⅲ各自独立地选自聚甲基丙烯酸树脂粒子(pmma)、聚甲基丙烯酸正丁酯粒子(pbma)、聚甲基丙烯酸异丁酯粒子(pibma)、聚苯乙烯粒子(ps)、尼龙(nylon)中一种或者多种的混合。本发明通过采用上述光扩散粒子,符合光扩散效率的要求并具有良好的辉度,使光源得以有效利用;不会影响扩散光线的均匀度。

41.在本技术优选的实施方式中,所述第一类粒子i、所述第二类粒子ⅱ和所述第三类粒子ⅲ为相同的粒子。所述第一类粒子i、所述第二类粒子ⅱ和所述第三类粒子ⅲ为pmma粒子。pmma的透光率可达90%~92%,折射率为1.49,可透过大部分紫外线和红外线,光线柔和、视觉清晰;在常温下具有优良的拉伸强度、弯曲强度和压缩强度,抗冲击力强,是相同厚度玻璃的十六倍。pmma具有极佳的耐候性,抗老化性能好,对自然环境适应性很强,可长期在户外使用,性能下降很小,即使长时间在日光照射、风吹雨淋也不会使其性能发生改变。

42.在本技术一种典型的实施方式中,所述树脂胶水相对于所述涂层组合物的质量比例为25%~35%;所述树脂胶水添加比例低于25%,解决不了单体翘曲与整机mura不良现象;所述树脂胶水添加比例高于35%,会导致产品不易固化,与产品信赖性能不稳定,所以添加的比例要在恰当范围内。

43.在本技术一种典型的实施方式中,以质量百分计,所述树脂胶水包括羟基丙烯酸

15~30%、聚脂多元醇5~15%、醋酸丁酯35~45%、乙酸乙酯25~35%。羟基丙烯酸树脂包括丙烯酸羟乙酯或丙烯酸羟丙酯。通过调整添加比例控制树脂胶水的收缩率,光学扩散膜所采用的树脂胶水的体积收缩率越小,扩散膜的热收缩率越小,本发明制得的树脂胶水具有较好的透光性和光扩散性,并且不易翘曲。

44.在本技术一种典型的实施方式中,所述树脂胶水的粘度低于50cps;所述羟基丙烯酸树脂的折射率为1.48~1.50;所述羟基丙烯酸树脂的玻璃化温度为250~270℃。在此玻璃化转变温度范围内,可以最大限度的降低扩散膜的翘曲。

45.在本技术一种典型的实施方式中,所述涂层组合物中的所述助剂包括交联剂、流平剂、分散剂和稳定剂,优选地,所述交联剂为异氰酸酯类交联剂。可在树脂胶水中添加占树脂胶水重量0.01-3%的流平剂,作为上述流平剂,例如,可以举出硅油、氟类表面活性剂等,流平剂可降低扩散涂层的表面张力,在一定程度上降低热收缩率,减小膜面产生的翘曲及波浪纹。

46.在本技术一种典型的实施方式中,所述溶剂为乙酸乙酯、醋酸丁酯、乙酸正丁酯、乙酯异丁酯、甲苯、丁酮、环已酮中的两种或两种以上的混合溶剂。本发明通过采用上述溶剂,其溶解分散性好,使得扩散层的涂布更加均匀。

47.第二方面,本发明提供一种光学扩散膜,所述光学扩散膜包括基材,涂覆在基材一侧表面的底涂层和涂覆在基材另一侧表面的如第一方面所述的涂层组合物形成的正涂层。

48.进一步地,所述的基材选自聚对苯二甲酸乙二醇酯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、聚碳酸酯、聚酰胺、聚苯乙烯中的一种;优选地,所述基材为电晕基材;用低成本的电晕pet取代了primer pet,基材成本降低20%。本技术用电高压电极把pet表面处理成凹凸不平的面,以便固定后制程的树脂胶水;目前常规技术使用primer pet制做工艺,产品在成型后通过两面都进行涂抹比较的树脂胶水。

49.所述基材的厚度为30~100μm,所述基材的厚度为30~50um,50~70um或70~100um,使得光学扩散膜具有较好的透光性和光扩散性。常规厚度基材层较厚,可达100~250μm。扩散膜在薄型基材层上更易产生翘曲,本发明中基材层可以使用在30~100μm薄型基材层上,并且扩散膜不会产生翘曲。

50.本发明所得扩散膜具有高达70%以上的透光率和高达98%以上的雾度,因此具有较好的透光性和光扩散性。

51.第三方面,本发明提供一种光学扩散膜的制备方法,包括如下步骤:

52.(1)原材料准备:将基材用去离子水清洗,并在40-80℃梯度烘箱中烘干备用,对基材表面进行电晕处理;将光学扩散粒子在50~120℃烘箱中除水备用;

53.(2)正涂层制备:将如第一方面所述的涂布组合物用凹版辊涂覆于基材的一侧表面,得到如第二方面所述地光学扩散膜正涂层;本发明的正涂层通过采用涂布组合物经凹版辊涂布形成,具有容易操作,涂布量范围宽,节省基材,基材的厚薄适应范围广,涂布表观现性好,表面平滑、有光泽等优点。

54.(3)底涂层制备:将含uv固化改性丙烯酸树脂的涂布液涂覆于基材的另一侧表面,得到光学扩散膜底涂层。

55.进一步地,所述正涂层的制备,还包括以下步骤:(1)先在醋酸丁酯中加入羟基丙烯酸树脂,并进行第一次搅拌,时间为0.5h~1h;(2)在第一次搅拌后形成的溶液中加入流

平剂、分散剂、光学扩散粒子、助剂混合形成混合溶液,然后在上述混合溶液中加入乙酸乙酯并第二次搅拌,时间为0.5h~1h,第二次搅拌完成后形成正涂层涂布组合物。第一次搅拌是为了使羟基丙烯酸单体充分进行溶合中,使单体中分子链充分融合,降低树脂胶水的收缩率;第二次搅拌,使整个溶液充分,提高树脂胶水挥发度,树脂胶水的粘度在50cps以下;使树脂胶水在成型过程中减小树脂胶水收缩的力度的大小,使pet不受树脂胶水力拉扯;降低产品的收缩力,达到产品翘曲度变小的目的。通过本发明上述制备方法制备的扩散膜正涂层,在成型过程中正涂层树脂胶水的收缩力度大大减小,使得基材层受到的正涂层树脂胶水拉扯力减小,进而降低了产品的收缩力,达到了降低产品翘曲度的目的。本发明的制备方法工艺简单,操作控制方便,质量稳定,生产效率高,生产成本低,适合大规模工业化生产。

56.本发明的底涂层包括uv固化改性丙烯酸树脂、扩散粒子、溶剂、引发剂等,上述丙烯酸树脂、扩散粒子、溶剂、引发剂均为本领域常见的树脂、粒子、溶剂和引发剂,在此不再赘述。上述底涂层中还可以添加抗静电剂,使防翘曲扩散膜具有一定的抗静电性能,所述抗静电剂为本领域常见的物质。

57.第四方面,本发明提供一种液晶显示装置,包括液晶面板、光源、导光板、光学反射薄膜及至少一个光学扩散膜,所述光学扩散膜为第一方面所述的涂布组合物形成的光学扩散膜,或第二方面所述的光学扩散膜或第三方面所述的制备方法得到的光学扩散膜。本发明所得薄款小尺寸高雾扩散膜,在使用时可以遮盖导光板上的亮点、划伤等缺陷性不良,解决了单体翘曲与整机mura不良现象;同时取代了整机多层膜片搭配现象,降低整机产品的成本。

58.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

59.实施例1

60.实施例1提供一种涂布组合物,以质量百分比计,所述涂布组合物包括30%的树脂胶水、30%的光学扩散粒子、3%的稳定剂、2%的固化剂异氰酸酯、0.14%的流平剂、1.86%的分散剂、25%的乙酸乙酯和8%的醋酸丁酯。其中,光学扩散粒子包括平均直径d1为5μm的pmma粒子,平均直径d2为2~3μm的pmma粒子和平均直径d3为3~5μm的pmma粒子,三类粒子的质量比例为1:1:1。以质量百分计,本实施例所述树脂胶水包括羟基丙烯酸21%(折射率为1.49,玻璃化转变温度为266℃)、聚脂多元醇9%、醋酸丁酯38.5%、乙酸乙酯31.5%。

61.使用上述涂布组合物制备光学扩散膜,具体步骤如下:(1)原材料准备:将基材用去离子水清洗,并在60℃梯度烘箱中烘干备用,对基材表面进行电晕处理;将光学扩散粒子在105℃烘箱中除水备用;(2)正涂层制备:胶水调制过程中,先行在醋酸丁酯中加入羟基丙烯酸单体进行搅拌30分钟,再加入乙酸乙酯进行搅拌30分钟,使整个溶液充分混合,胶水的粘度在50cps以下。将正涂层涂布组合物涂覆在厚度为50μm的pet基材的一侧表面,对涂覆在表面的光扩散层涂布液进行加热干燥固化,得到厚度为5μm的光扩散层。(3)底涂层制备:将含uv固化改性丙烯酸树脂的涂布液涂覆于基材的另一侧表面,得到扩散膜底涂层。

62.制成的光学扩散膜与发光的光源、反射片、导光板及边框和棱镜片组成一种背光模组。

63.实施例2

64.实施例2与实施例1的区别在于,三类粒子的质量比例为2:1:2。

65.实施例3

66.实施例3与实施例1的区别在于,三类粒子的质量比例为3:1:3。

67.实施例4

68.实施例4与实施例1的区别在于,三类粒子的质量比例为3:2:3。

69.实施例5

70.实施例5与实施例1的区别在于,三类粒子的质量比例为4:2:3。

71.实施例6

72.实施例6与实施例1的区别在于,三类粒子均为聚甲基丙烯酸正丁酯粒子(pbma)(折射率1.483)。

73.实施例7

74.实施例7与实施例1的区别在于,三类粒子均为聚苯乙烯粒子(ps)(折射率1.573)。

75.实施例8

76.实施例8与实施例1的区别在于,第一类粒子i为pmma(折射率1.49),第二类粒子ⅱ为聚甲基丙烯酸正丁酯粒子(pbma)(折射率1.483),第三类粒子ⅲ为聚苯乙烯粒子(ps)(折射率1.573)。

77.实施例9

78.实施例9与实施例1的区别在于,以质量百分计,所述树脂胶水的质量比例为25%。

79.实施例10

80.实施例10与实施例1的区别在于,以质量百分计,所述树脂胶水的质量比例为35%。

81.实施例11

82.实施例11与实施例1的区别在于,以质量百分计,所述树脂胶水包括羟基丙烯酸15%、聚脂多元醇5%、醋酸丁酯45%、乙酸乙酯35%。

83.实施例12

84.实施例12与实施例1的区别在于,以质量百分计,所述树脂胶水包括羟基丙烯酸30%、聚脂多元醇5%、醋酸丁酯40%、乙酸乙酯25%。

85.实施例13

86.实施例13与实施例1的区别在于,pet基材的厚度为30μm。

87.实施例14

88.实施例14与实施例1的区别在于,pet基材的厚度为100μm。

89.对比例1

90.对比例1与实施例1的区别在于,三类粒子的质量比例为1:2:1。

91.对比例2

92.对比例2与实施例1的区别在于,三类粒子的质量比例为4:3:5。

93.对比例3

94.对比例3与实施例1的区别在于,光学扩散粒子仅含有平均直径d1为5μm的第一类粒子i。

95.对比例4

96.对比例4与实施例1的区别在于,光学扩散粒子由平均直径d2为2~3μm的第二类粒子ⅱ和平均直径d3为3~5μm的第三类粒子ⅲ组成。

97.对比例5

98.对比例5与实施例1的区别在于,所述树脂胶水相对于所述涂层组合物的质量比例为20%。

99.对比例6

100.对比例6与实施例1的区别在于,所述树脂胶水相对于所述涂层组合物的质量比例为40%。

101.对比例7

102.对比例7与实施例1的区别在于,所述基材为双涂primer基材。

103.对比例8

104.对比例8与实施例1的区别在于,以质量百分计,所述树脂胶水包括羟基丙烯酸40%、聚脂多元醇5%、醋酸丁酯30%、乙酸乙酯25%。

105.对比例9

106.对比例9与实施例1的区别在于,以质量百分计,所述树脂胶水包括羟基丙烯酸12%、聚脂多元醇33%、醋酸丁酯30%、乙酸乙酯25%。

107.性能测试

108.(1)热收缩率:将光学薄膜放置在150℃的环境中,烘30分钟,然后冷却至常温,测试薄膜的收缩率。

109.(2)翘曲试验:将产品裁切成10.1寸的产品,放至在在理石平台上;用塞规进行测试产品的翘曲度,经过两个月放置测试前后对比的数据。

110.(3)亮度:取7寸大小的薄膜(长和宽分别是7寸的正方形薄膜,或对角线为7寸的薄膜),放置在背光上,再在薄膜上放置一张棱镜片,棱镜片上放一张本发明实施例制备的光学薄膜,用辉度测试仪(型号bh-7)测试其亮度。

111.(4)雾度:取a4纸大小的薄膜,本发明采用透射雾影仪来测量扩散膜的雾度(h)。

112.(5)透光率:取a4纸大小的薄膜,本发明采用透射雾影仪来测量扩散膜的透光率(tt)。

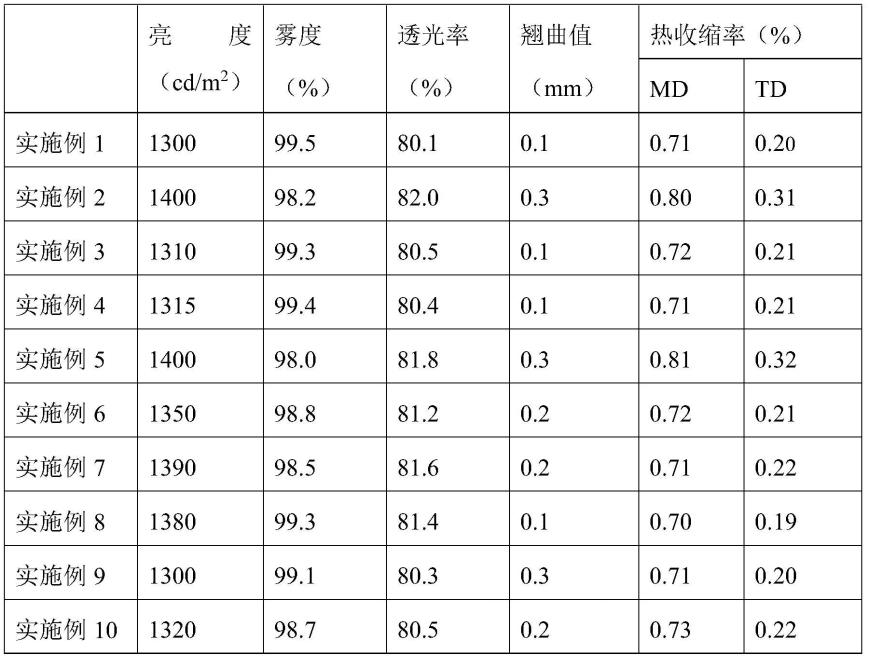

113.各实施例1~14和对比例1~9的测试结果如下:

[0114][0115][0116]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:本发明所

述光学扩散膜,在翘曲试验测试中,翘曲值明显小于普通光学薄膜。本发明提供的光学扩散具有较低的翘曲值,翘曲值低于0.3mm,能够明显减少显示器件中光学薄膜翘曲造成的画面不佳、暗影等问题。本发明所述光学扩散膜的雾度较高,高于98%,在使用时可以遮盖导光板上的亮点、划伤等缺陷性不良。

[0117]

对比例1和对比例2三种粒子的质量比例不在本发明的技术方案范围内,所得扩散膜的雾度显著低于实施例1,同时翘曲值高于实施例1,会影响光学扩散膜的光学性能和遮蔽性。对比例3仅使用单一粒径粒子pmma,平均直径d1为5μm,单一粒径粒子的粒径大小均一,对于高雾扩散膜的性能相对稳定,但是会提高成本。对比例4使用平均直径d2为2~3μm的第二类粒子ⅱ和平均直径d3为3~5μm的第三类粒子ⅲ,粒子的粒径大小不均一,相对于单一粒径粒子,扩散膜的成本较低,但是稳定性会降低,雾度较低,翘曲值较高。对比例5的树脂胶水添加比例低于25%,解决不了单体翘曲与整机mura不良现象;对比例6的树脂胶水添加比例高于35%,会导致产品不易固化与产品信赖性能不稳定。对比例7的双涂primer基材,基材成本相比实施例1提高20%,同时雾度低于实施例1。对比例8和对比例9说明树脂胶水的配方显著影响光学扩散膜的雾度和翘曲值,本发明通过调整添加比例控制胶水的收缩率,从而控制正涂层胶水固化收缩率,从而达到防止产品翘曲目的。

[0118]

以上实施例的说明只是用于帮助理解本发明方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1