一种自修复环氧树脂基超疏水涂层及其制备方法

1.本发明涉及一种自修复环氧树脂基超疏水涂层及其制备方法,属于自修复和超疏水涂料制备技术领域。

背景技术:

2.超疏水现象在自然界非常广泛,很多植物、动物、昆虫都具有超疏水的表面,超疏水表面一般指接触角大于150

°

、滚动角小于10

°

的表面,且研究表明超疏水性质是由粗糙的表面结构和较低的表面能这两方面因素共同决定的。超疏水表面具有很多独特的表面特性:如自清洁性、防污性、防冰防雾性等,使得其在生活、生产领域都具有巨大的应用前景。然而在自然环境中,超疏水表面很容易遭到破坏:一方面是由于化学损伤如紫外线或酸雨对超疏水表面的低表面能物质的破坏,另一方面是由于物理损伤如风沙磨损破坏了超疏水表面的微观结构。具有超疏水性质的植物或动物可以通过分泌蜡质或油脂来修复受损的超疏水表面。然而对于人造超疏水表面来说,要想恢复被破坏的超疏水性就必须对其表面进行修复,甚至重新更换超疏水涂层,从而造成了额外的支出和人力劳动。因此将自然界普遍存在的自修复功能引入到超疏水涂层当中,以形状记忆环氧树脂为基体制备超疏水涂层,一旦涂层表面受到外界机械力损伤导致微观结构被破坏而丧失超疏水性,通过加热利用环氧树脂的形状记忆效应,对受损的超疏水表面进行修复,从而延长了超疏水表面的使用寿命。

技术实现要素:

3.本发明为了解决现有疏水涂层制备方法存在的机械稳定性差、制备流程繁琐、使用寿命短等问题,提供一种自修复环氧树脂基超疏水涂层及其制备方法。

4.本发明的技术方案:

5.一种自修复环氧树脂基超疏水涂层,该涂层包括微结构无机粒子及成膜物质,无机粒子为疏水改性的sio2,成膜物质为具有形状记忆性能的环氧基树脂,该涂层具有超疏水自修复功能。

6.上述自修复环氧树脂基超疏水涂层的制备方法,该方法为将喷涂液采用喷涂的方式涂覆在基体上。

7.进一步限定,喷涂液由以下重量份的原料制备而成:10~20g环氧树脂、10g~20gsio2、100~200μl氟硅烷、20ml~40ml丙酮和2.4g~4.8g固化剂。

8.进一步限定,环氧树脂与sio2的质量比为1:1。

9.进一步限定,sio2的粒径尺寸为10μm。

10.进一步限定,氟硅烷为全氟癸基三乙氧基硅烷。

11.进一步限定,环氧树脂为e51环氧树脂。

12.进一步限定,固化剂为聚醚胺和间苯二甲胺的混合物。

13.更进一步限定,聚醚胺和间苯二甲胺的质量比为2:1。

14.上述方法操作过程为:

15.(1)基底预处理:

16.基底使用乙醇清洗,然后在丙酮中超声处理20min,最后去离子水冲洗后烘干;

17.(2)喷涂液制备:

18.首先,将sio2加入到丙酮中,然后加入氟硅烷,以600rpm/min转速磁力搅拌20min,得到疏水改性的sio2白色溶液,然后加入环氧树脂,在室温下以400r/min转速搅拌15min,最后加入固化剂,搅拌15min,得到喷涂液;

19.(3)喷涂处理:

20.采用喷涂法在基底表面喷涂喷涂液,加热固化后获得涂层;

21.该涂层经过压片机挤压后表面形貌和微结构发生变形,丧失超疏水性能,经过加热处理后其表面形貌和微结构恢复,超疏水性能恢复。

22.本发明使用具有形状记忆特性的环氧基树脂作为成膜物质,配合sio2无机填料,通过喷涂法制备涂层,获得涂层较均匀,且与水的静态接触角大于150

°

,滚动角小于5

°

,具有优异的自清洁性能。且受到外界机械力损伤后可通过加热恢复表面微结构,从而恢复其超疏水性能。与现有技术相比还具有以下有益效果:

23.(1)本发明采用一步喷涂法制备自修复超疏水涂层,具有流程简单,条件温和,能源消耗小等优点,易实现规模化生产,制备的涂层具有一定强度,机械稳定性好,且与金属基底结合牢固,不容易脱落,改善了现有超疏水涂层耐久性差的缺点,大大提高了其在实际应用中的耐久性,可以在自清洁、防污等领域得到很好的应用。

24.(2)本发明获得涂层在受到外界机械力损伤变形后,可通过加热利用环氧基树脂的形状记忆特性使其表面微结构恢复,从而恢复其超疏水性能,具有超疏水性自修复功能。

附图说明

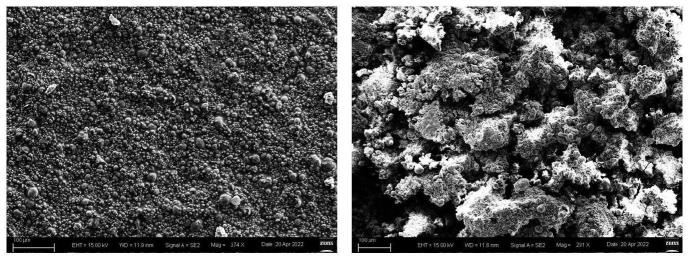

25.图1为实施例1制备的超疏水涂层表面的扫描电镜图;

26.图2为实施例1制备的超疏水涂层表面水接触角;

27.图3为各实施例制备的超疏水涂层红外谱图分析;

28.图4为实施例1制备的超疏水涂层在外力破坏后加热恢复过程的数码照片图;

29.图5为实施例1制备的超疏水涂层表面在外力破坏后加热恢复过程的原位三维轮廓扫描图;

30.图6为实施例1制备的超疏水涂层表面在外力破坏后加热恢复过程的水接触角变化图。

具体实施方式

31.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

32.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

33.实施例1:

34.本实施例环氧树脂与二氧化硅质量比为1:1,本实施例制备超疏水涂层的具体过程如下:

35.(1)将10g粒径为10μm的sio2加入到20ml丙酮中,然后加入100μl全氟癸基三乙氧基硅烷,以600rpm/min转速磁力搅拌20min,得到疏水改性的sio2白色溶液。

36.(2)将10g的e-51环氧树脂加入到上述疏水改性的sio2白色溶液中,在室温环境下以400r/min转速搅拌15min,随后加入1.6g聚醚胺和0.8g间苯二甲胺固化剂,并持续搅拌15min,得到预喷涂溶液。

37.(3)将金属铝进行裁剪使其表面尺寸大小为40mm*40mm铝片,使用乙醇进行清洗,而后用丙酮超声20min,最后用去离子水冲洗干净,烘干待用。

38.(4)采用喷涂法在铝片上喷涂预喷涂溶液,其中喷涂气压控制为0.3mpa,喷涂距离为15cm,然后将铝片放于烘箱中加热固化得到自修复超疏水涂层,加热固化工艺为60℃固化1h,100℃固化2h,涂层厚度为100μm。

39.对本实施例获得的涂层进行结构及性能表征:

40.(一)对本实施例获得的涂层进行微观结构表征,扫描电镜图如图1所示,由图1可知,该涂层表面具有分级粗糙结构。

41.(二)对本实施例1获得的涂层进行水接触角测试,结果如图2所示,由图可知,水接触角wca为153

°

,该涂层具备超疏水性能。

42.(三)本实施例1获得的涂层的红外谱曲线如图3所示,由图3可知,低表面能氟硅烷成功引入到超疏水涂层中。

43.(四)对实施例1获得的涂层进行表面微结构的破坏及恢复试验,具体的利用压片机(压力5~8mpa)模拟外界对涂层表面的破坏力,之后再加热恢复,如图4-5所示,采用压片机对超疏水涂层进行挤压,发现超疏水涂层表面和微结构发生变形,超疏水性丧失,通过加热其表面形貌和微结构恢复,超疏水性可恢复,即本实施例制备的涂层具有优异的微观结构自修复功能。

44.(五)对本实施例获得的涂层在进行表面微结构的破坏及恢复试验过程中的表面水接触角进行测试,结果如图6所示,由图6可知,涂层的超疏水性也可得到很好的恢复。

45.对比例1:

46.本对比例环氧树脂与二氧化硅质量比为4:1,本对比例制备超疏水涂层的具体过程如下:

47.(1)将2.5g粒径为10μm的sio2加入到20ml丙酮中,然后加入100μl全氟癸基三乙氧基硅烷,以600rpm/min转速磁力搅拌20min,得到疏水改性的sio2白色溶液。

48.(2)将10g的e-51环氧树脂加入到上述疏水改性的sio2白色溶液中,在室温环境下以400r/min转速搅拌15min,随后加入1.6g聚醚胺和0.8g间苯二甲胺固化剂,并持续搅拌15min,得到预喷涂溶液。

49.(3)将金属铝进行裁剪使其表面尺寸大小为40mm*40mm铝片,使用乙醇进行清洗,而后用丙酮超声20min,最后用去离子水冲洗干净,烘干待用。

50.(4)采用喷涂法在铝片上喷涂预喷涂溶液,其中喷涂气压控制为0.3mpa,喷涂距离为15cm,然后将铝片放于烘箱中加热固化得到自修复超疏水涂层,加热固化工艺为60℃固

化1h,100℃固化2h,涂层厚度为100μm。

51.对本实施例获得的涂层进行超疏水性能表征:

52.(一)对本对比例获得的涂层进行水接触角测试,结果表明,水接触角wca为137

°

,即该涂层不具备超疏水性能,这主要是由于当的添加过少时,疏水化的sio2粒子大部分浸没在环氧基树脂构成的网状结构中,因此导致涂层不具有超疏水性能的微观结构。

53.对比例2:

54.本对比例环氧树脂与二氧化硅质量比为1:2,本对比例制备超疏水涂层的具体过程如下:

55.(1)将20g粒径为10μm的sio2加入到20ml丙酮中,然后加入100μl全氟癸基三乙氧基硅烷,以600rpm/min转速磁力搅拌20min,得到疏水改性的sio2白色溶液。

56.(2)将10g的e-51环氧树脂加入到上述疏水改性的sio2白色溶液中,在室温环境下以400r/min转速搅拌15min,随后加入1.6g聚醚胺和0.8g间苯二甲胺固化剂,并持续搅拌15min,得到预喷涂溶液。

57.(3)将金属铝进行裁剪使其表面尺寸大小为40mm*40mm铝片,使用乙醇进行清洗,而后用丙酮超声20min,最后用去离子水冲洗干净,烘干待用。

58.(4)采用喷涂法在铝片上喷涂预喷涂溶液,其中喷涂气压控制为0.3mpa,喷涂距离为15cm,然后将铝片放于烘箱中加热固化得到自修复超疏水涂层,加热固化工艺为60℃固化1h,100℃固化2h,涂层厚度为100μm。

59.(一)对本对比例获得的涂层进行水接触角测试,结果表明,水接触角wca为155

°

,即该涂层具备超疏水性能。

60.(二)对本对比例获得的涂层进行表面微结构的破坏及恢复试验,具体的利用压片机(压力5~8mpa)模拟外界对涂层表面的破坏力,之后再加热恢复,结果如下所述:采用压片机对超疏水涂层进行挤压,发现超疏水涂层表面和微结构压缩后变碎,超疏水性能丧失,不具有微观结构自修复功能,这主要是由于当sio2的添加过多,环氧基树脂构成的网状结构无法包裹住具有疏水化的性能的无机填料,微结构机械稳定性差。

61.以上所述仅为本发明的较佳实施例而已,鉴于本发明所属领域的技术人员可以对上述实施方式进行适当的变更和修改,因此,本发明并不局限于上面所述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1