一种无氯、低光型聚酯粉末涂料用消光固化剂及其制备方法

1.本发明属于粉末涂料合成技术领域,具体涉及一种无氯、低光型粉末涂料用消光固化剂,并进一步公开其制备方法,以及制备聚酯粉末涂料的用途。

背景技术:

2.目前低光型聚酯粉末涂料所用的消光剂主要是外加的丙烯酸树脂混合物,利用其羧基活性与聚酯树脂的差异进行消光,其无法实现消光和固化二者结合的效果,需要与外加的固化剂如tgic或者haa配伍使用,应用过程中导致与固化剂配伍性不足而导致较多的缺陷,如固化效果差、消光稳定性差、表面粗糙等问题。而真正能够实现消光固化一体化的产品是b68消光固化剂,其是二苯基咪唑啉与均苯四甲酸的混合物,其只能用于纯环氧粉末涂料体系,无法实现对纯聚酯粉末涂料的消光和固化。

3.低光型产品由于装饰性强,随着下游粉末涂料客户对消光型产品的青睐,而60-80%范围的光泽由于兼具有光及低光的效果,具有视觉的特殊性,近年来客户的需求较大。针对目前纯聚酯粉末涂料在消光体系应用所存在的问题,本发明从分子结构上设计入手,开发出一种自带环氧基及羟基基团的消光固化剂产品,该产品不仅具有优良的固化性能,而且其与纯聚酯树脂固化后的光泽在60-75%,可以稳定得到该范围的低光型涂膜,同时,由于其官能度高,从而固化剂的用量低,且几乎不含氯,可以用于对对氯离子要求较高的领域使用,具有明显的成本及技术优势。

技术实现要素:

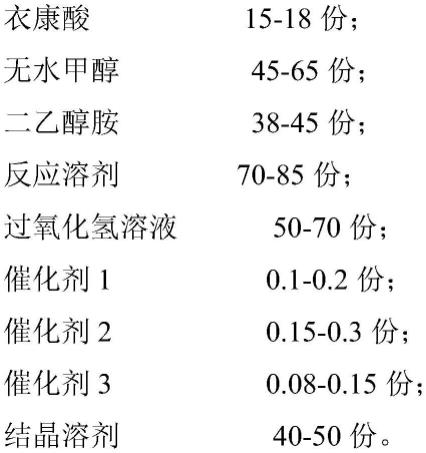

4.为了解决上述问题,本发明涉及一种无氯、低光型粉末涂料用消光固化剂,包括如下摩尔份的所述原料:

[0005][0006]

配方中进一步含有0.2-0.5摩尔份的氢氧化钠和0.2-0.5摩尔份的盐酸作为ph调节剂使用。

[0007]

优选的,所述的催化剂1为浓硫酸或者对甲苯磺酸;催化剂2为甲醇钠或者乙醇钠;催化剂3为磷钨酸。

[0008]

优选的,所述的反应溶剂为丙酮或者甲基乙基酮;过氧化氢溶液为28-30wt%的双氧水。

[0009]

优选的,所述结晶溶剂为异丙醇与乙酸丁酯的混合溶剂,二者摩尔比为1:2-2.5。

[0010]

所述的无氯、低光型粉末涂料用消光固化剂的制备方法,包括以下步骤:

[0011]

a、先按照配方加入无水甲醇、催化剂1及衣康酸,搅拌均匀后,升温至甲醇的沸点进行分水回流酯化反应;

[0012]

b、取样检测酯化物的酸值,待酯化物的酸值降低至一定值以下时,降温至室温,加入氢氧化钠,中和催化剂1,使酯化物的ph值保持在一定范围;

[0013]

c、加入二乙醇胺及催化剂2,充分混合均匀后,逐渐升温至一定温度,并在升温的过程中逐渐脱除体系中的甲醇溶剂;

[0014]

d、甲醇的馏出速度明显变慢时,启动真空系统以促进酰胺化反应,控制真空度,继续保温进行反应;

[0015]

e、取样进行液相色谱检测,待游离的衣康酸二甲酯的含量低于1%(质量分数)时,解除真空,降温至一定温度,加入盐酸溶液,调节ph值至6-6.5;

[0016]

f、将配方量的催化剂3、反应溶剂和过氧化氢溶液,保温在50-55℃进行环氧化反应;

[0017]

g、取样检测反应物的碘值,待反应物的碘值降低至一定值以下时,启动真空,控制真空度,在一定温度下进行减压脱除反应溶剂及水;

[0018]

h、待体系混合物的挥发份含量低于5%时,解除真空,加入配方量的结晶溶剂,降温至0至-5℃进行结晶15-18h;

[0019]

i、然后将结晶后的混合物进行抽滤得到固体产品,烘干后即为本发明的无氯、低光型粉末涂料用消光固化剂产品。

[0020]

优选的,步骤b中,酯化物的酸值降低至2mgkoh/g以下,酯化物的ph值控制在7-7.5;步骤g中,待反应物的碘值降低至3mgkoh/g以下。

[0021]

优选的,步骤c中升温至95-100℃;步骤e中降温至50-55℃;步骤g中温度为60-65℃。

[0022]

优选的,步骤d中真空度控制在-0.095mpa至-0.097mpa;步骤g中真空度控制在-0.098mpa至-0.099mpa。

[0023]

本发明还涉及一种聚酯粉末涂料,其包括所述无氯、低光型粉末涂料用消光固化剂或对应所述制备方法得到的无氯、低光型粉末涂料用消光固化剂。

[0024]

例如,优选的,所述的无氯、低光型粉末涂料用消光固化剂的制备方法,可以包括以下步骤:

[0025]

a、先按照配方加入无水甲醇、催化剂1及衣康酸,搅拌均匀后,升温至甲醇的沸点进行分水回流酯化反应;

[0026]

b、取样检测酯化物的酸值,待酯化物的酸值降低至2mgkoh/g以下时,降温至室温,加入ph调节剂氢氧化钠,中和催化剂1,使酯化物的ph值为7-7.5;

[0027]

c、加入二乙醇胺及催化剂2,充分混合均匀后,逐渐升温至95-100℃,并在升温的

过程中逐渐脱除体系中的甲醇溶剂;

[0028]

d、甲醇的馏出速度明显变慢时(馏出1滴所需时间大于10s时),启动真空系统以促进酰胺化反应,真空度控制在-0.095mpa至-0.097mpa,继续保温在95-100℃进行反应;

[0029]

e、取样进行液相色谱检测,待游离的衣康酸二甲酯的含量低于1%(质量分数)时,解除真空,降温至50-55℃,加入ph调节剂盐酸溶液,调节ph值至6-6.5;

[0030]

f、将配方量的催化剂3、反应溶剂和过氧化氢溶液,保温在50-55℃进行环氧化反应;

[0031]

g、取样检测反应物的碘值,待反应物的碘值降低至3mgkoh/g以下时,启动真空,真空度控制在-0.098mpa至-0.099mpa,在60-65℃进行减压脱除反应溶剂及水;

[0032]

h、待体系混合物的挥发份含量低于5%时,解除真空,加入配方量的结晶溶剂,降温至0至-5℃进行结晶15-18h;

[0033]

e、然后将结晶后的混合物进行抽滤得到固体产品,烘干后即为本发明的无氯、低光型粉末涂料用消光固化剂产品。

[0034]

最终所得产品指标:环氧当量:330-345g/mol羟基当量82-87g/mol总氯<200ppm。

[0035]

本发明的反应过程中先将衣康酸与甲醇发生甲酯化反应,然后再与二乙醇胺发生酰胺化反应,最终经过环氧化反应,结晶得到自身带活性羟基及环氧基团的消光固化剂产品。本发明消光固化剂产品的分子主要结构为:

[0036][0037]

本发明的有益效果:

[0038]

1)本发明从分子结构上设计入手,开发出一种自带环氧基及羟基基团的消光固化剂产品,该产品不仅具有优良的固化性能,而且其与纯聚酯树脂固化后的光泽在60-75%,可以稳定得到该范围的低光型涂膜;

[0039]

2)由于其官能度高,从而固化剂的用量低,且几乎不含氯,可以用于对氯离子要求较高的领域使用;

[0040]

3)本发明所得到消光固化剂产品能够实现对纯聚酯粉末涂料的消光和固化,填补了市场的空白,并具有明显的成本及技术优势。

具体实施方式

[0041]

为便于理解本发明,现详细说明本发明的多种示例性实施方式,该详细说明,不应视为对本发明的具体限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细

的描述。

[0042]

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

[0043]

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

[0044]

实施例1

[0045]

一种无氯、低光型粉末涂料用消光固化剂,包括如下摩尔份的所述原料:

[0046][0047]

配方中进一步含有0.2份的氢氧化钠和0.2份的盐酸作为ph调节剂使用。

[0048]

所述的催化剂1为浓硫酸;催化剂2为甲醇钠;催化剂3为磷钨酸。

[0049]

所述的反应溶剂为丙酮;过氧化氢溶液为28wt%的双氧水。

[0050]

所述结晶溶剂为异丙醇与乙酸丁酯的混合溶剂,二者摩尔比为1:2。

[0051]

所述的无氯、低光型粉末涂料用消光固化剂的制备方法,可以包括以下步骤:

[0052]

a、先按照配方加入无水甲醇、催化剂1及衣康酸,搅拌均匀后,升温至甲醇的沸点进行分水回流酯化反应;

[0053]

b、取样检测酯化物的酸值,待酯化物的酸值降低至2mgkoh/g以下时,降温至室温,加入ph调节剂氢氧化钠,中和催化剂1,使酯化物的ph值为7;

[0054]

c、加入二乙醇胺及催化剂2,充分混合均匀后,逐渐升温至95℃,并在升温的过程中逐渐脱除体系中的甲醇溶剂;

[0055]

d、甲醇的馏出速度明显变慢时(馏出1滴所需时间大于10s时),启动真空系统以促进酰胺化反应,真空度控制在-0.095mpa,继续保温在95℃进行反应;

[0056]

e、取样进行液相色谱检测,待游离的衣康酸二甲酯的含量低于1%(质量分数)时,解除真空,降温至50℃,加入ph调节剂盐酸溶液,调节ph值至6;

[0057]

f、将配方量的催化剂3、反应溶剂和过氧化氢溶液,保温在50℃进行环氧化反应;

[0058]

g、取样检测反应物的碘值,待反应物的碘值降低至3mgkoh/g以下时,启动真空,真空度控制在-0.098mpa,在60℃进行减压脱除反应溶剂及水;

[0059]

h、待体系混合物的挥发份含量低于5%时,解除真空,加入配方量的结晶溶剂,降温至0℃进行结晶15h;

[0060]

e、然后将结晶后的混合物进行抽滤得到固体产品,烘干后即为本发明的无氯、低光型粉末涂料用消光固化剂产品。

[0061]

产物外观:白色粉末,环氧当量:332g/mol,羟基当量82g/mol,总氯为130ppm。

[0062]

实施例2

[0063]

一种无氯、低光型粉末涂料用消光固化剂,包括如下摩尔份的所述原料:

[0064][0065][0066]

配方中进一步含有0.2份的氢氧化钠和0.32份的盐酸作为ph调节剂使用。

[0067]

所述的催化剂1为对甲苯磺酸;催化剂2为乙醇钠;催化剂3为磷钨酸。

[0068]

所述的反应溶剂为丙酮;过氧化氢溶液为30wt%的双氧水。

[0069]

所述结晶溶剂为异丙醇与乙酸丁酯的混合溶剂,二者摩尔比为1:2.5。

[0070]

制备方法同实施例1。

[0071]

产品外观:白色粉末,环氧当量:345g/mol,羟基当量87g/mol,总氯170ppm。

[0072]

实施例3

[0073]

一种无氯、低光型粉末涂料用消光固化剂,包括如下摩尔份的所述原料:

[0074][0075]

配方中进一步含有0.4份的氢氧化钠和0.18份的盐酸作为ph调节剂使用。

[0076]

所述的催化剂1为浓硫酸;催化剂2为甲醇钠;催化剂3为磷钨酸。

[0077]

所述的反应溶剂为甲基乙基酮;过氧化氢溶液为28wt%的双氧水。

[0078]

所述结晶溶剂为异丙醇与乙酸丁酯的混合溶剂,二者摩尔比为1:2。

[0079]

制备方法同实施例1。

[0080]

产品外观:白色粉末,环氧当量:340g/mol,羟基当量85g/mol总氯160ppm。

[0081]

实施例4

[0082]

一种无氯、低光型粉末涂料用消光固化剂,包括如下摩尔份的所述原料:

[0083][0084]

配方中进一步含有0.4份的氢氧化钠和0.35份的盐酸作为ph调节剂使用。

[0085]

所述的催化剂1为浓硫酸;催化剂2为甲醇钠;催化剂3为磷钨酸。

[0086]

所述的反应溶剂为丙酮;过氧化氢溶液为30wt%的双氧水。

[0087]

所述结晶溶剂为异丙醇与乙酸丁酯的混合溶剂,二者摩尔比为1:2。

[0088]

制备方法同实施例1。

[0089]

产品外观:白色粉末,环氧当量:340g/mol羟基当量85g/mol总氯180ppm。

[0090]

对比例1

[0091]

采用目前市售的普通haa固化剂代替本发明固化剂产品进行制板,haa固化剂羟基当量82g/mol。

[0092]

对比例2

[0093]

同对比例1,但是粉末涂料制板配方中把haa用量由25份增加至30份。

[0094]

对比例3

[0095]

采用目前市售的普通tgic固化剂代替本发明固化剂产品进行制板,tgic固化剂环氧当量103g/mol,总氯4500ppm。

[0096]

对比例4

[0097]

同对比例3,但是粉末涂料制板配方中把tgic固化剂用量由25份增加至42份。

[0098]

应用例

[0099]

本发明产品、对比例1-对比例4的粉末涂料配方,以重量份计配方如下:

[0100][0101]

其中:纯聚酯树脂就采用行业中haa固化剂通用的聚酯树脂,购自安徽永利新材料有限公司,型号yl9200,酸值29-32mgkoh/g。

[0102]

固化剂为对应实施例1-4和对比例1-4所述固化剂。

[0103]

涂料涂层制备:按照上述粉末涂料配方将各物料混匀,用双螺杆挤出机挤出、压片、破碎,然后将片料粉碎过筛制成粉末涂料。粉末涂料采用静电喷枪喷涂在经表面处理后的马口铁基材上,经180℃/15min固化,即得涂料涂层。

[0104]

性能对比:

[0105]

涂层指标检测依据:gb/t 21776-2008《粉末涂料及其涂层的检测标准指南》。

[0106]

上述实施例和对比例制得聚酯树脂按照本发明提供的涂料配方制得涂料后测试其涂层性能结果如下表1中所示。

[0107]

表1粉末涂料制板性能

[0108][0109]

从表1中实施例1-4可以看出,本发明产品由于同时具有一个环氧基及四个羟基,作为粉末涂料的消光固化剂时,由于羟基与环氧基于纯聚酯树脂自身的羧基固化活性及速度的差异导致了明显的消光效果,可以实现60-75%范围内的低光粉末涂料的制备,而且用量少,具有成本和应用方便的优势。

[0110]

对比例1采用普通的haa固化剂,由于其只是含有四个羟基,在与本发明产品同样用量的情况下(25质量份)无法实现充分固化,导致反冲开裂,而对比例2增加了haa固化剂的用量后,实现了充分固化,但是其只能制备高光泽的涂膜,无法同时实现固化和消光的效果,且用量较大。对比例3采用普通的tgic固化剂,由于其只是含有三个环氧基,在与本发明产品同样用量的情况下(25质量份)无法实现固化,导致正反冲均开裂,而对比例4增加了tgic固化剂的用量至42质量份后,实现了充分固化,但是其只能制备高光泽的涂膜,无法同时实现固化和消光的效果,且用量较大;同时tgic由于制备过程中使用了环氧氯丙烷,导致产品中总氯较高,一般都在4000ppm以上,无法用于对总氯要求较高的领域,如电器、船舶、车辆等方面的涂装。

[0111]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1