隔音防腐涂料、制备方法及应用与流程

1.本技术涉及隔音防腐涂料、制备方法及应用,具体可涉及环氧树脂类的隔音防腐涂料、制备方法及应用。

背景技术:

2.现有防腐技术除采用本身具有防腐性能的材料外,大多数是通过将防腐涂料涂覆于物体表面,例如轨道交通车辆的表面,建筑物的表面等等,以期通过在物体表面涂覆防腐涂料来隔绝水分及氧气等腐蚀性介质的渗入,降低材料的腐蚀速率。

3.在防腐的同时,还会涉及到隔音的问题,因此,目前防腐涂料在应用的过程中,通常会在物体表面涂覆一层防腐底漆,外加一层隔音材料,以期达到防腐和隔音的目的。但这样的应用方式成本较高且施工不方便,因此,同时具有防腐和隔音效果的隔音防腐涂料成为了期待开发的技术。

4.目前的隔音防腐涂料种类较多,大多是以多种成分组合获取,但实际的隔音防腐效果并不太理想,防腐效果也是针对特定环境下而有所不同。

技术实现要素:

5.本技术的目的在于提供一种隔音防腐涂料、制备方法及应用,其获得的涂料在隔音防腐效果上较为显著,将其涂覆到金属表面并室温固化后,100微米厚涂层的隔音效果可以降低50db以上,在3.5%的nacl溶液中浸泡3d的低频阻抗模值的数量级可达到10

11

以上,浸泡30d的低频阻抗模值的数量级仍能达到108以上,明显高于其他隔音防腐涂料的腐蚀防护性能。

6.本技术所提供的第一种方案为:

7.一种隔音防腐涂料,包括按重量份数计的以下各成分:

8.a、二氧化硅气凝胶5~10份;

9.b、空心玻璃微珠10~15份;

10.c、氧化石墨烯3~5份;

11.d、纳米二氧化钛2~3份;

12.e、纳米二氧化锆2~5份;和

13.f、环氧树脂40~45份。

14.可选的,还包括按重量份数计的以下各成分:

15.g、硅烷偶联剂1~3份,固化剂20~25份,溶剂10~12份,消泡剂1~2份和分散剂2~4份。

16.可选的,所述环氧树脂选自双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚环氧树脂、缩水甘油胺型环氧树脂中的一种或多种。

17.可选的,所述偶联剂选自硅烷偶联剂kh550、硅烷偶联剂kh560和硅烷偶联剂kh570的一种或多种。

18.可选的,所述固化剂选自低分子聚酰胺650、593固化剂、t31固化剂、乙二胺、二乙烯三胺中的一种或多种。

19.可选的,所述溶剂包括二甲苯、丁酮、甲基异丁基酮的一种或多种。

20.可选的,所述消泡剂包括聚醚型消泡剂、有机硅型消泡剂、聚醚改性硅型消泡剂和矿物油型消泡剂的一种或多种。

21.可选的,所述分散剂包括阴离子型分散剂、阳离子型分散剂、非离子型分散剂、两性型分散剂和高分子型分散剂的一种或多种。

22.本技术还提供第二种方案,即隔音防腐涂料的制备方法,按前述任一所述的隔音防腐涂料的重量配比称取各成分,并按以下步骤制备:

23.1)将空心玻璃微珠在100-120℃下干燥2-3h,用溶剂稀释硅烷偶联剂至浓度为10-15%,将空心玻璃微珠和稀释后的硅烷偶联剂搅拌40-60min,转速2000-2500r/min,并在100-120℃下干燥2-3h,得到混合物1;

24.2)利用球磨机对氧化石墨烯进行分散后,将其加入环氧树脂中,将混合物1和二氧化硅气凝胶、纳米二氧化钛、纳米二氧化锆依次加入环氧树脂中,持续搅拌20-40min,转速2000-2500r/min,得到混合物2;

25.3)将消泡剂、分散剂依次加入混合物2中,持续搅拌5-10min,转速2000-2500r/min,得到混合物3;

26.4)将固化剂加入溶剂中,持续搅拌5-10min,转速400-600r/min,得到混合物4;

27.5)将混合物4加入混合物3中,持续搅拌20-30min,转速2000-2500r/min,得到隔音防腐涂料。

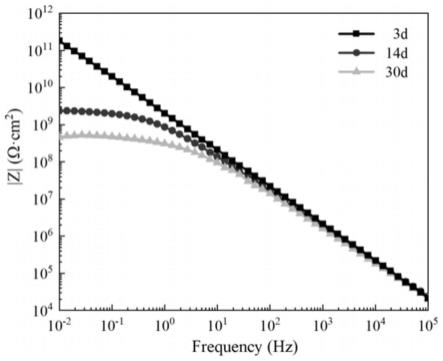

28.本技术还提供第三种方案,即前述所述隔音防腐涂料在金属、陶瓷表面的隔音防腐涂层应用。

29.本技术还提供第四种方案,即前述所述隔音防腐涂料在轨道交通工具、海洋运输工具中的隔音防腐涂层应用。

30.本技术所得涂料在干燥后可以形成多重复合结构,形成大量的反射和折射界面,其可按常规施工方法直接涂覆到金属表面并室温固化后,100微米厚涂层的隔音效果可以降低50db以上,在3.5%的nacl溶液中浸泡3d的低频阻抗模值的数量级可达到10

11

以上,浸泡30d的低频阻抗模值的数量级仍能达到108以上,明显高于其他隔音防腐涂料的腐蚀防护性能。

附图说明

31.图1是实施例8的隔音防腐涂料在3.5%的nacl溶液中浸泡不同时间的nyquist图;

32.图2是实施例8的隔音防腐涂料在3.5%的nacl溶液中浸泡不同时间的bode-阻抗模值图;

33.图3是实施例8的隔音防腐涂料的扫描电镜图;

34.图4是实施例12的隔音防腐涂料的扫描电镜图;

35.图5是实施例13的隔音防腐涂料的扫描电镜图;

36.图6是实施例8的隔音防腐涂料的红外分析图。

具体实施方式

37.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

38.本技术配方组分说明如下:

39.相比于现有技术,本技术采用的配方组分中按重量份数计涵盖有5~10份二氧化硅气凝胶(成分a);10~15份空心玻璃微珠(成分b);3~5份氧化石墨烯(成分c);2~3份纳米二氧化钛(成分d);2~5份纳米二氧化锆(成分e);40~45份以及环氧树脂(成分f)。

40.上述配方组分中,二氧化硅气凝胶结构具有良好的隔音性能,可以阻隔声波的进入,其加入的重量份数为5~10份,优选其重量份数可为6份、7份、8份、9份。

41.空心玻璃微珠同样具有良好的隔音性能和分散性,内部的空心结构可以使声波在传输过程中不断反射和折射,最终以热能的形式耗散掉。其加入的重量份数为10~15份,优选其重量份数可为11份、12份、13份、14份。

42.石墨烯作为一种二维层状纳米材料,具有不可渗透性、大的比表面积、超高的导热系数、优异的机械强度、光学、电学和低化学反应性,其自身的层状结构产生迷宫式阻隔效应使其具有一定的屏蔽作用和对大多数气体的不渗透性,从而具有一定的腐蚀防护效果。而通过氧化改性可以提高石墨烯的分散性和附着力,进一步提高涂层的耐腐蚀性能。其加入的重量份数为3~5份,优选其重量份数可为4份。

43.纳米二氧化钛和纳米二氧化锆作为优异的纳米材料,通过机械搅拌和添加量的控制,提高了其在涂层中的分散性,对腐蚀性介质具有优异的阻隔屏蔽作用。其加入的重量份数为2~5份,优选其重量份数可为3份、4份。

44.上述配方组分中,环氧树脂作为涂料的填料成分,其加入的重量份数为40~45份,优选其重量份数可为41份、42份、43份、44份。

45.另外,除上述各成分外,本技术所提供的隔音防腐涂料还可以添加常规的各种助剂(成分g),例如硅烷偶联剂1~3重量份,固化剂20~25重量份,溶剂10~12重量份,消泡剂1~2重量份和分散剂2~4重量份。助剂的成分及配比选择可多样化,本技术优选提供上述配比。

46.对于本技术涂料而言,任一成分均是获取本技术隔音防腐涂料的特定性能的关键。

47.上述涂料配方在制备成隔音防腐涂料时,除按所述的隔音防腐涂料的重量配比称取各成分外,可参考以下制备方法:

48.1)将空心玻璃微珠在100-120℃下干燥2-3h,用溶剂稀释硅烷偶联剂至浓度为10-15%,将空心玻璃微珠和稀释后的硅烷偶联剂搅拌40-60min,转速2000-2500r/min,并在100-120℃下干燥2-3h,得到混合物1;

49.2)利用球磨机对氧化石墨烯进行分散后,将其加入环氧树脂中,将混合物1和二氧化硅气凝胶、纳米二氧化钛、纳米二氧化锆依次加入环氧树脂中,持续搅拌20-40min,转速2000-2500r/min,得到混合物2;

50.3)将消泡剂、分散剂依次加入混合物2中,持续搅拌5-10min,转速2000-2500r/

min,得到混合物3;

51.4)将固化剂加入溶剂中,持续搅拌5-10min,转速400-600r/min,得到混合物4;

52.5)将混合物4加入混合物3中,持续搅拌20-30min,转速2000-2500r/min,得到隔音防腐涂料。

53.上述制备方法所采用的设备均可采用现有常规设备,如搅拌器等;所采用的各种成分均可以通过市售购买获得。

54.本技术所得隔音防腐涂料的性能检测方法及测试参数如下:

55.隔音性能测试:

56.将实施例制备得到的隔音防腐涂料分别涂覆于100mm

×

100mm

×

100mm由单层平板玻璃制成的立方体盒子表面,平板玻璃厚度为10mm,于室温下固化成膜。设置扩音器发出130分贝的噪音,测试立方体玻璃盒内的音量并分析涂层的隔音效果。测试结果以噪音m计算,单位为db。

57.防腐效果测试:

58.将实施例制备得到的隔音防腐涂料刷涂到金属试样表面,涂覆厚度80微米,浸泡在3.5%nacl溶液中,在浸泡3d、14d、30d时分别进行电化学阻抗谱测试,分析涂层的耐腐蚀情况。测试结果以低频阻抗模值n计算。

59.在上述检测方式下,将本技术配方按照以下表1~表2的各具体成分配比制成相应实施例并进行检测,各成分均以涂料的重量份数配制,所得检测结果可参考表3~表4。

60.其中,成分a~成分g各自是指:

61.成分a:二氧化硅气凝胶5~10份;

62.成分b:空心玻璃微珠10~15份;

63.成分c:氧化石墨烯3~5份;

64.成分d:纳米二氧化钛2~3份;

65.成分e:纳米二氧化锆2~5份;

66.成分f:环氧树脂40~45份;

67.成分g:硅烷偶联剂1~3份(g1),固化剂20~25份(g2),溶剂10~12份(g3),消泡剂1~2份(g4)和分散剂2~4份(g5)。

68.其中,环氧树脂可选自双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚环氧树脂、缩水甘油胺型环氧树脂中的一种或多种;硅烷偶联剂可选自硅烷偶联剂kh550、硅烷偶联剂kh560和硅烷偶联剂kh570的一种或多种;固化剂可选自低分子聚酰胺650、593固化剂、t31固化剂、乙二胺、二乙烯三胺中的一种或多种;溶剂可包括二甲苯、丁酮、甲基异丁基酮的一种或多种;消泡剂可包括聚醚型消泡剂、有机硅型消泡剂、聚醚改性硅型消泡剂和矿物油型消泡剂的一种或多种;分散剂可包括阴离子型分散剂、阳离子型分散剂、非离子型分散剂、两性型分散剂和高分子型分散剂的一种或多种。

69.表1-数据单位/重量份

[0070][0071][0072]

上表中实施例1~3的制备方法可参考以下方式:

[0073]

按实施例1~3的重量配比称取各成分外,并按以下步骤制备实施例1~3的隔音防腐涂料。

[0074]

1)将空心玻璃微珠在100-120℃下干燥2-3h;

[0075]

2)利用球磨机对氧化石墨烯进行分散后,将其加入环氧树脂中,将空心玻璃微珠

和二氧化硅气凝胶、纳米二氧化钛、纳米二氧化锆依次加入环氧树脂中,持续搅拌20-40min,转速2000-2500r/min,得到隔音防腐涂料。

[0076]

表2

[0077][0078][0079]

将涂覆了实施例8所得涂料的样品在质量分数为3.5%的nacl溶液中浸泡30d,通过电化学阻抗谱测试得到的eis数据分别如图1和2所示,30d后低频阻抗模值在7.5

×

108ohm/cm-2

,体现其具有优异的耐腐蚀性能。对实施例8所得隔音防腐涂料进行扫描电镜观察,可以看出其分散性良好,如图3所示。对实施例12和13所得隔音防腐涂料进行扫描电镜观察,同样可以看出其具有一定的分散性,分别如图4和图5所示。对实施例8所得隔音防腐涂料进行红外分析,可以看出较为明显的涂料特征峰,如图6所示。上述实施例1-14的隔音防腐涂料在经过前述检测方式后,所得各项性能参数如下表。

[0080]

表3

[0081][0082][0083]

表4

[0084][0085][0086]

以上实施例1-14以及前述说明均清楚且完整的表明本技术所提供的隔音防腐涂料在隔音防腐效果上较为显著,将其涂覆到金属表面并室温固化后,100微米厚涂层可以达到50db以上的隔音率,在3.5%的nacl溶液中浸泡3d的低频阻抗模值数量级达到10

11

以上,浸泡30d的低频阻抗模值数量级仍能达到108以上。

[0087]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1