一种紫外固化压敏胶及其制备方法和应用与流程

1.本发明属于压敏胶技术领域,具体涉及一种紫外固化压敏胶及其制备方法和应用。

背景技术:

2.随着科技的发展,智能手机和平板电脑等终端的屏幕越来越薄,显示器薄型化的外观改变是显示器行业创新和发展的一个挑战。偏光片作为液晶显示器的重要组成部分,同样也面临着急待薄型化的挑战。偏光片压敏胶是将偏光片与lcd液晶盒贴合的关键部分,是偏光片使用性能中的重要指标,压敏胶一般厚度为18-30

µ

m,降低压敏胶的厚度对偏光片的薄型化具有重要意义。

3.压敏胶除了要保证光学均匀性、耐候稳定性、粘接牢度外,还有一些特殊要求,如偏光片与液晶盒粘贴后短时间(4-6h)内,剥离困难或剥离后玻板上有残胶,则该偏光片返工性能差,即重贴性差。贴片不良会导致整块lcd屏报废;但如果剥离力很小,内聚强度低,则易造成偏光片在玻璃基板上贴合后压敏胶耐候耐久性和耐湿性能下降,以及剥离膜表面凹陷等不良缺陷,从而影响偏光片的使用性能。

4.通常压敏胶需要大量溶剂进行稀释到适合涂布的粘度,使固含量在30%以下,然后施涂到离型膜上再将溶剂干燥挥发,存在voc排放多和高能耗问题。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供一种紫外固化压敏胶及其制备方法和应用,所制得的紫外固化压敏胶与pet、pmma、cop、tac粘基力强,与玻璃的重贴性好,耐久耐候性与耐湿热性好,psa胶不发泡、不剥离,具有环境友好、低能耗、涂层厚度薄的优势。

6.本发明提供了如下的技术方案:第一方面,提供一种紫外固化压敏胶,原料包括丙烯酸酯预聚体、单体稀释剂、助剂和光引发剂;所述丙烯酸酯预聚体包括以下重量份的成分:丙烯酸丁酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32-60份,甲基丙烯酸甲酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-30份,丙烯酸羟乙酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-20份,丙烯酸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-6份,n-羟甲基丙烯酰胺

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-2.5份,分子量调节剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.4-0.8份,交联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.6-1.5份,引发剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-1份;所述单体稀释剂的重量份为18-33份,所述助剂的重量份为0.5份,所述光引发剂的重量份为4-7.2份。

7.进一步的,所述分子量调节剂为硫醇类,包括十二烷基硫醇、叔戊硫醇、异丙硫醇、黄原酸二硫化物类、多元酚、硫磺、卤化物、亚硝基化合物中的一种或多种。

8.进一步的,所述交联剂为双酚a型环氧树脂、异氰酸酯、醚化氨基树脂交联剂中的一种或多种。

9.进一步的,所述引发剂为过氧化物、偶氮双腈、二苯甲酮、安息香醚、鎓盐体系中的一种或多种。

10.进一步的,所述单体稀释剂包括丙烯酰吗啉、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、1,6-己二醇二丙烯酸酯中的一种或多种。

11.进一步的,所述助剂为聚二甲基硅氧烷、聚丙烯酸酯、聚醚改性有机硅中的一种或多种。

12.进一步的,所述光引发剂为184、1173、tpo、907中的一种或多种。

13.进一步的,还包括有机溶剂,所述有机溶剂的重量百分比为5%以下,优选为1%,更优选为不含有机溶剂。

14.第二方面,提供一种第一方面所述的紫外固化压敏胶的制备方法,包括以下步骤:在烧瓶中加入一部分丙烯酸丁酯,升高温度,再加入剩余的丙烯酸丁酯以及丙烯酸酯预聚体的其它成分,混合均匀获得混合物;取混合物总量的5%~15%至反应器进行聚合反应,然后缓慢滴加剩余的混合物,滴加过程中维持回流状态,温度逐渐升高,停止反应后冷却,获得丙烯酸酯预聚体;在丙烯酸酯预聚体中加入单体稀释剂、助剂和光引发剂,混合均匀获得紫外固化压敏胶。

15.第三方面,提供一种第一方面所述的紫外固化压敏胶在制作偏光片中的应用,将所述紫外固化压敏胶涂覆在离型膜上,涂层厚度为10~20μm,与原反偏光片进行贴合,用600~1000mj/cm2的uv光照射透明离型膜面,即可得到偏光片。

16.进一步的,所述离型膜优选市售的38μm偏光片用离型膜,与压敏胶贴合的原反偏光片的保护支撑膜为pet、tac、pmma、cop中的任意一种。

17.与现有技术相比,本发明的有益效果是:(1)本发明提供的紫外固化压敏胶,不需添加有机溶剂或者只需添加少量有机溶剂,与传统溶剂型压敏胶相比具有环境友好、低能耗的优势;(2)本发明通过特定组分在一定条件下合成丙烯酸酯预聚体,达到一定的初粘力和内聚力,在丙烯酸酯预聚体中加入单体稀释剂、助剂及光引发剂,更进一步降低体系粘度、提高内聚力与粘基力,制得的压敏胶初粘力、内聚力、粘合力、粘基力具有良好的协调性,与pet、pmma、cop、tac粘基力强,与玻璃的重贴性好,粘结力持久,耐久耐候性与耐湿热性好,psa胶不发泡、不剥离、有效解决mura不良;(3)采用本发明制备的紫外固化压敏胶进行偏光片制作时,涂层厚度为10~20μm,符合偏光片的薄型化趋势,同时降低了生产成本。

具体实施方式

[0018][0019]

实施例1

(1)称取丙烯酸丁酯32份,甲基丙烯酸甲酯12份,丙烯酸羟乙酯10份,丙烯酸2.1份,n-羟甲基丙烯酰胺0.5份,十二烷基硫醇0.6份,128#双酚a型环氧树脂0.8份,二苯甲酮0.25份。

[0020]

(2)在装有搅拌器、回流冷凝管、滴液漏斗、温度计及通氮气导管的五口烧瓶中先加入20份丙烯酸丁酯,温度升高至80℃,再将剩余10份丙烯酸丁酯与步骤(1)中其它组分充分混合均匀,获得混合物,取混合物总量的5%加入反应器中,聚合反应0.5小时后,缓慢滴加剩余混合物,滴加过程中一直维持回流状态,温度逐渐升高,2小时内滴完。停止反应,冷却后即为丙烯酸酯预聚体。

[0021]

(3)称取30份丙烯酸酯预聚体,加入15份丙烯酰吗啉、18份季戊四醇三丙烯酸酯、0.5份tego900及5.6份184光引发剂,充分搅拌,混合均匀得到紫外固化压敏胶。

[0022]

将步骤(3)制得的紫外固化压敏胶涂敷在三菱离型膜mrf38离型面上,涂层厚度为12μm,与原反偏光片内侧pet膜进行贴合,用600mj/cm2的uv光照射透明离型膜面,即可得到偏光片。

[0023]

实施例2(1)称取丙烯酸丁酯60份,甲基丙烯酸甲酯12份,丙烯酸羟乙酯12份,丙烯酸2.8份,n-羟甲基丙烯酰胺0.7份,十二烷基硫醇0.7份,128#双酚a型环氧树脂1.0份,二苯甲酮0.35份。

[0024]

(2)在装有搅拌器、回流冷凝管、滴液漏斗、温度计及通氮气导管的五口烧瓶中先加入30份丙烯酸丁酯,温度升高至80℃,再将剩余30份丙烯酸丁酯与步骤(1)中其它组分充分混合均匀,获得混合物,取混合物总量的10%加入反应器中,聚合反应0.5小时后,缓慢滴加剩余混合物,滴加过程中一直维持回流状态,温度逐渐升高,2小时内滴完。停止反应,冷却后即为丙烯酸酯预聚体。

[0025]

(3)称取30份丙烯酸酯预聚体,加入10份丙烯酰吗啉、20份季戊四醇三丙烯酸酯、0.5份tego900及4.0份1173光引发剂,充分搅拌,混合均匀得到紫外固化压敏胶。

[0026]

将步骤(3)制得的紫外固化压敏胶涂覆在三菱离型膜mrf38离型面上,涂层厚度为15μm,与原反偏光片内侧tac膜进行贴合,用800mj/cm2的uv光照射透明离型膜面,即可得到偏光片。

[0027]

实施例3(1)称取丙烯酸丁酯40份,甲基丙烯酸甲酯25份,丙烯酸羟乙酯15份,丙烯酸4.0份,n-羟甲基丙烯酰胺1.2份,异丙硫醇0.8份,异氰酸酯n3390 0.6份,二叔丁基过氧化物dtbp 0.52份。

[0028]

(2)在装有搅拌器、回流冷凝管、滴液漏斗、温度计及通氮气导管的五口烧瓶中先加入30份丙烯酸丁酯,温度升高至80℃,再将剩余10份丙烯酸丁酯与步骤(1)中其它组分充分混合均匀,获得混合物,取混合物总量的15%加入反应器中,聚合反应0.5小时后,缓慢滴加剩余混合物,滴加过程中一直维持回流状态,温度逐渐升高,2小时内滴完。停止反应,冷却后即为丙烯酸酯预聚体。

[0029]

(3)称取30份丙烯酸酯预聚体,加入8份丙烯酰吗啉、10份1,6-己二醇二丙烯酸酯、0.5份byk354及4.8份1173光引发剂,充分搅拌混合均匀得到紫外固化压敏胶。

[0030]

将步骤(3)制得的紫外固化压敏胶涂覆在东丽离型膜rpk401离型面上,涂层厚度

为10μm,与原反偏光片内侧pmma膜进行贴合,用600mj/cm2的uv光照射透明离型膜面,即可得到偏光片。

[0031]

实施例4(1)称取丙烯酸丁酯32份,甲基丙烯酸甲酯30份,丙烯酸羟乙酯10份,丙烯酸3.1份,n-羟甲基丙烯酰胺2.5份,叔戊硫醇0.6份,127#双酚a型环氧树脂1.5份,tpo 1.0份。

[0032]

(2)在装有搅拌器、回流冷凝管、滴液漏斗、温度计及通氮气导管的五口烧瓶中先加入15份丙烯酸丁酯,温度升高至80℃,再将剩余15份丙烯酸丁酯与步骤(1)中其它组分充分混合均匀,获得混合物,取混合物总量的8%加入反应器中,聚合反应0.5小时后,缓慢滴加剩余混合物,滴加过程中一直维持回流状态,温度逐渐升高,2小时内滴完。停止反应,冷却后即为丙烯酸酯预聚体。

[0033]

(3)称取30份丙烯酸酯预聚体,加入15份丙烯酰吗啉、18份季戊四醇三丙烯酸酯、0.5份byk354及7.2份907光引发剂,充分搅拌混合均匀得到紫外固化压敏胶。

[0034]

将步骤(3)制得的紫外固化压敏胶涂覆在三菱离型膜mrf38离型面上,涂层厚度为18μm,与原反偏光片内侧cop膜进行贴合,用800mj/cm2的uv光照射透明离型膜面,即可得到偏光片。

[0035]

实施例5(1)称取丙烯酸丁酯50份,甲基丙烯酸甲酯30份,丙烯酸羟乙酯20份,丙烯酸5.8份,n-羟甲基丙烯酰胺2.0份,十二烷基硫醇0.6份,128#双酚a型环氧树脂1.2份,二苯甲酮0.8份。

[0036]

(2)在装有搅拌器、回流冷凝管、滴液漏斗、温度计及通氮气导管的五口烧瓶中先加入30份丙烯酸丁酯,温度升高至80℃,再将剩余20份丙烯酸丁酯与步骤(1)中其它组分充分混合均匀,获得混合物,取混合物总量的12%加入反应器中,聚合反应0.5小时后,缓慢滴加剩余混合物,滴加过程中一直维持回流状态,温度逐渐升高,2小时内滴完。停止反应,冷却后即为丙烯酸酯预聚体。

[0037]

(3)称取30份丙烯酸酯预聚体,加入20份丙烯酰吗啉、0.5份byk3500及4.6份184光引发剂,充分搅拌混合均匀得到紫外固化压敏胶。

[0038]

将步骤(3)制得的紫外固化压敏胶涂覆在三菱离型膜mrf38离型面上,涂层厚度为20μm,与原反偏光片内侧pmma膜进行贴合,用1000mj/cm2的uv光照射透明离型膜面,即可得到偏光片。

[0039]

实施例6(1)称取丙烯酸丁酯50份,甲基丙烯酸甲酯30份,丙烯酸羟乙酯20份,丙烯酸5.8份,n-羟甲基丙烯酰胺2.0份,十二烷基硫醇0.6份,128#双酚a型环氧树脂1.2份,二苯甲酮0.8份。

[0040]

(2)在装有搅拌器、回流冷凝管、滴液漏斗、温度计及通氮气导管的五口烧瓶中先加入30份丙烯酸丁酯,温度升高至80℃,再将剩余20份丙烯酸丁酯与步骤(1)中其它组分充分混合均匀,获得混合物,取混合物总量的12%加入反应器中,聚合反应0.5小时后,缓慢滴加剩余混合物,滴加过程中一直维持回流状态,温度逐渐升高,2小时内滴完。停止反应,冷却后即为丙烯酸酯预聚体。

[0041]

(3)称取30份丙烯酸酯预聚体,加入20份丙烯酰吗啉、0.5份byk3500、4.6份184光

引发剂及2.8份的乙酸乙酯,充分搅拌混合均匀得到紫外固化压敏胶。

[0042]

将步骤(3)制得的紫外固化压敏胶涂覆在三菱离型膜mrf38离型面上,涂层厚度为19μm,与原反偏光片内侧pet膜进行贴合,用1000mj/cm2的uv光照射透明离型膜面,即可得到偏光片。

[0043]

对比例(1)称取丙烯酸丁酯30份,甲基丙烯酸甲酯12份,丙烯酸羟乙酯10份,丙烯酸2.1份,n-羟甲基丙烯酰胺0.5份,十二烷基硫醇0.6份,128#双酚a型环氧树脂0.8份,二苯甲酮0.25份。

[0044]

(2)在装有搅拌器、回流冷凝管、滴液漏斗、温度计及通氮气导管的五口烧瓶中先加入20份丙烯酸丁酯,温度升高至80℃,再将剩余10份丙烯酸丁酯与步骤(1)中的其它组分充分混合均匀,获得混合物,取混合物总量的5%加入反应器中,聚合反应0.5小时后,缓慢滴加其余混合物,滴加过程中一直维持回流状态,温度逐渐升高,2小时内滴完。停止反应,冷却后即为预聚体a。

[0045]

(3)取30份预聚体a,加入3.6份184光引发剂,充分搅拌混合均匀得到紫外固化压敏胶b。

[0046]

将压敏胶b涂敷在三菱离型膜mrf38离型面上,涂层厚度为25μm,与原反偏光片内侧pmma膜进行贴合,用1000mj/cm2的uv光照射透明离型膜面,即可得到偏光片。

[0047]

性能对比1、压敏胶厚度采用厚度计直接测量。厚度计:由天津精科生产的型号为quj的漆膜测厚仪测试,千分表精度:1

µ

m,测量范围:0-1000

µ

m。

[0048]

2、对玻璃剥离力将样品裁切成25*150mm,撕去离型膜,使用eac和酒精分别擦拭和清洗玻璃(50*150mm),使用贴合滚轮以2kg的压力贴合,以5kg的压力、50℃的温度下加压脱泡20min后,在23℃、55%rh下静置12h,使用拉力机以300mm/min的速度测试180

°

剥离力。

[0049]

3、对离型膜剥离力将样品裁切成25*150mm,在23℃、55%rh下静置12h,使用拉力机以300mm/min的速度测试180

°

剥离力。

[0050]

4、初粘力斜面滚球法(j.dow法):在30

°

倾斜度的平滑表面上,用标准测试滚球从助滑距离的起点开始往下滑行,测定钢球在胶面上停止的最大滚球号。

[0051]

测试条件:jis023712基准;测定环境:23℃、65%rh;助滑距离:100mm;滑行距离:100mm。

[0052]

5、玻璃重贴性玻璃重贴性是指在贴玻璃时,如果贴合不好,如有褶皱或贴歪,需要将偏光片撕下重新贴合时压敏胶表现出的性能。

[0053]

6、偏光片贴面板耐久性与耐湿热性测试条件:(1)高温:80℃,500h ;

(2)高温高湿:60℃,90%rh,500h;(3)低温:-40℃,500h;(4)耐光:400w/30cm ,500h;(5)冷热冲击:-35℃-80℃,200h。

[0054]

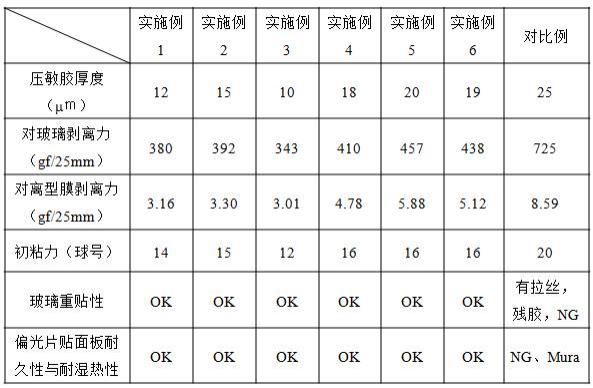

将实施例1-6和对比例所制得的紫外固化压敏胶应用于偏光片制作,按上述方法进行相关性能测试,结果如下表1:表1 性能数据表表1中,玻璃重贴性ok表示:偏光片撕下过程中,压敏胶容易撕下,无残胶、拉丝,不影响二次重贴效果,不影响压敏胶使用性能;偏光片贴面板耐久性与耐湿热性ok表示:psa胶不发泡、不剥离,显示器亮度均匀;mura表示:显示器亮度的不均匀,造成各种痕迹的现象;ng表示:not good,数据失败,未达要求。

[0055]

由表1可知,本发明制备的紫外固化压敏胶涂覆在离型膜上的厚度为10~20μm,而对比例所需涂覆的压敏胶厚度为25μm,说明本发明更符合偏光片的薄型化趋势,同时有利于降低生产成本。此外,本发明所制备的紫外固化压敏胶在应用于偏光片制作时,在玻璃剥离力、离型膜剥离力、初粘力、玻璃重贴性以及偏光片贴面板耐久性与耐湿热性等方面所表现出的性能均优于对比例,说明本发明的紫外固化压敏胶的初粘力、内聚力、粘合力、粘基力具有良好的协调性,与pet、pmma、cop、tac粘基力强,与玻璃的重贴性好,粘结力持久,耐久耐候性与耐湿热性好,psa胶不发泡、不剥离、有效解决mura不良。

[0056]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1