一种热减粘胶粘剂、热减粘保护膜及制备方法与流程

1.本技术涉及保护膜领域,具体而言,涉及一种热减粘胶粘剂、热减粘保护膜及制备方法。

背景技术:

2.胶接是指同质或异质物体表面用胶粘剂连接在一起的技术,具有应力分布连续,重量轻等特点,胶接特别适用于不同材质、不同厚度、超薄规格和复杂构件之间的连接。胶粘剂的分类方法很多,按应用方法可分为热固型、热熔型、室温固化型、压敏型等;按应用对象可分为结构型、非构型或特种胶;接形态可分为水溶型、水乳型、溶剂型以及各种固态型等。

3.近年来,胶接技术发展很快,应用行业极广。在生产手机、便携电子设备的柔性电路板(fpc,flexible printed circuit)过程中,为了保护产品和便于转运fpc,避免或减少对fpc的压折伤,通常会将保护膜粘附在fpc的端面上,通过保护膜承载线路板从而将fpc转运至待加工的位置。

4.目前的保护膜表面涂有胶粘剂,使保护膜与fpc的接触面(即粘合面)具有一定的粘性,从而使保护膜可以稳定的粘附在fpc上。但是,普通的保护膜粘贴在fpc上会存在以下问题:fpc转运完成后需要手动撕掉保护膜,保护膜很难撕除;撕去保护膜后,胶粘剂容易残留在fpc上,需要重新进行清洁,易造成fpc的压折伤。

5.还有一些在胶粘剂加入膨胀发泡体而形成的热减粘保护膜在fpc上的使用效果较好。该热减粘保护膜在一定温度下,膨胀发泡体发泡膨胀,使得胶粘剂的粘性降低,从而使保护膜达到易于剥离的程度。但是这种保护膜仍存在不同程度的残胶现象,仍然需要人工或机器辅助清除,耗时费力。

技术实现要素:

6.本技术实施例的目的在于提供一种热减粘胶粘剂、热减粘保护膜及制备方法,在一定温度条件下胶层粘性快速降低,容易实现剥离,避免或减少残胶现象。

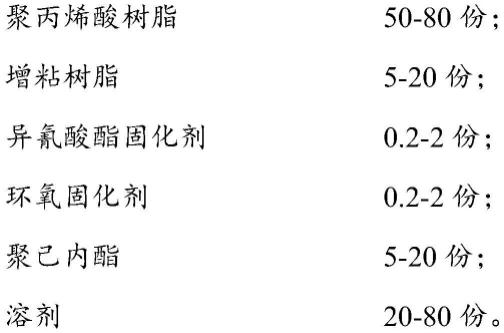

7.第一方面,本技术实施例提供了一种热减粘胶粘剂,其按重量份计包括:

8.9.在上述技术方案中,热减粘胶粘剂采用双固化剂体系,以聚丙烯酸树脂为主树脂,增粘树脂为辅树脂,在异氰酸酯固化剂和环氧固化剂的作用下实现双固化,异氰酸酯固化剂的-nco和树脂的羟基-oh交联固化,环氧固化剂的-coc和树脂的羧基-cooh交联固化,树脂的交联密度大,固化程度高,相应地,减粘处理后粘性能够显著降低,不会出现残胶。特别地,本技术在热减粘胶粘剂配方中加入聚己内酯材料,聚己内酯具有熔点低,分子量分布窄,相转变速度快的特点,在低温时呈现结晶态,在高温时呈现粘弹态,聚己内酯的加入会降低高温树脂的内聚强度,因此含有聚己内酯固化形成的胶层在高温情况下快速转变为粘弹态,达到快速降低胶层粘性,使得胶层能够从基体上快速剥离,不损伤基体表面,且避免或减少残胶,省时高效。

10.在一种可能的实现方式中,聚己内酯的分子量为500-4000,熔点为50-80℃。

11.在上述技术方案中,聚己内酯的分子量分布窄,达到快速减粘的效果;且聚己内酯使胶层在聚己内酯熔点上下的粘性变化为可逆过程,高温减粘,低温恢复粘度,因此胶层可多次循环使用,而熔点较低的聚己内酯容易实现高温和低温的变化。

12.在一种可能的实现方式中,聚丙烯酸树脂和增粘树脂的配比为5-15。

13.在上述技术方案中,通过增粘树脂和聚丙烯酸树脂的配方控制,达到初始剥离力高,对低表面能材料具有较好的粘结强度,热减粘后无残胶。

14.在一种可能的实现方式中,聚丙烯酸树脂为脂肪族聚氨酯丙烯酸酯低聚物、芳香族聚氨酯丙烯酸酯低聚物、环氧丙烯酸酯低聚物、聚酯丙烯酸酯低聚物中的任意一种或多种;可选的,聚丙烯酸树脂由季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、双季戊四醇五丙烯酸酯、二季戊四醇六丙烯酸酯、三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、甲基丙烯酸-2-羟基乙酯、丙烯酰胺、二甲基丙烯酸-1,6-己二醇酯、二丙烯酸-1,6-己二醇酯、二丙烯酸乙二醇酯、二丙烯酸三甘醇酯、二丙烯酸三丙二醇酯、二丙烯酸对新戊二醇酯、三羟甲基丙烷三丙烯酸酯、三羟甲基戊烷三甲基丙烯酸酯、三羟甲基丙烷季戊四醇三丙烯酸酯、丙氧化新戊二醇二丙烯酸酯、乙氧化1,6-己二醇二丙烯酸酯、三(2-丙烯酰氧乙基)异氰脲酸酯中的一种或者两种以上聚合而成;

15.和/或,增粘树脂为苯酚改性的萜烯树脂、松香改性树脂和氢化石油树脂中的一种或者两种以上的混合物。

16.在一种可能的实现方式中,异氰酸酯固化剂为芳香族胺类固化剂和/或脂肪族胺类固化剂;脂肪族胺类固化剂为二乙氨基丙胺、三甲基六亚甲基二胺、三甲基己二胺中的任意一种或多种;芳香族胺类固化剂为苯二甲胺三聚体gy-51ch-2、苯二甲胺三聚体衍生物、双苄胺基醚中的任意一种或多种;

17.和/或,环氧固化剂为环氧化间苯二甲胺;

18.和/或,溶剂为甲苯、二甲苯、环己烷、环己酮、异丙醇、乙酸甲酯、乙酸乙酯、乙酸丙酯、甲基异丁酮中的任意一种或多种。

19.在一种可能的实现方式中,其按重量份计还包括:流平剂0.1-1份,光稳定剂0.1-2份和抗氧化剂0.1-2份。

20.在一种可能的实现方式中,光稳定剂和抗氧化剂的配比为0.2-2。

21.在上述技术方案中,光稳定剂和抗氧化剂的合理配比,可以使胶层稳定性佳,储存时间长。

22.第二方面,本技术实施例提供了一种第一方面提供的热减粘胶粘剂的制备方法,其包括以下步骤:

23.将聚己内酯用部分量的溶剂配制成聚己内酯溶液;

24.将剩余量的溶剂与聚丙烯酸树脂、增粘树脂搅拌均匀,后加入聚己内酯溶液继续搅拌均匀,再加入异氰酸酯固化剂、环氧固化剂搅拌均匀,静置后过滤。

25.第三方面,本技术实施例提供了一种热减粘保护膜,其包括依次叠加设置的基膜层、热减粘胶层和离型层,热减粘胶层是采用第一方面提供的热减粘胶粘剂热固化形成。

26.在上述技术方案中,热减粘保护膜在使用时,撕除离型层,并使胶面粘贴于被保护基体表面,由于热减黏胶层的特殊性能,胶面能够从被保护基体上快速剥离,不损伤被保护基体的表面,在基体表面不留残胶,无需清洗,省时高效。本技术实施例的热减粘保护膜可以有效解决传统热减粘保护膜存在的容易在基体表面残留胶体,需要人工或者机器辅助清除胶膜,工作效率较低的技术问题。

27.第四方面,本技术实施例提供了一种第三方面提供的热减粘保护膜的制备方法,其包括以下步骤:

28.在基膜层的表面先涂覆一层热减粘胶粘剂,使热减粘胶粘剂热固化成热减粘胶层,再在所述热减粘胶层上粘附离型膜,熟化。

29.在上述技术方案中,通过在基膜层的表面涂覆热减粘胶粘剂固化,再粘附离型层熟化制得保护膜。

具体实施方式

30.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

31.下面对本技术实施例的热减粘胶粘剂、热减粘保护膜及制备方法进行具体说明。

32.本技术实施例提供的一种热减粘胶粘剂按重量份计包括:聚丙烯酸树脂50-80份,增粘树脂5-20份,异氰酸酯固化剂0.2-2份,环氧固化剂0.2-2份,聚己内酯5-20份,流平剂0.1-1份,光稳定剂0.1-2份,抗氧化剂0.1-2份和溶剂20-80份。示例性地,热减粘胶粘剂按重量份计包括:50份、60份、70份或80份的聚丙烯酸树脂,5份、10份、15份或20份的增粘树脂,0.2份、0.5份、1份、1.5份或2份的异氰酸酯固化剂,0.2份、0.5份、1份、1.5份或2份的环氧固化剂,5份、10份、15份或20份的聚己内酯;0.1份、0.2份、0.5份或1份的流平剂,0.1份、0.2份、0.5份、1份或2份的光稳定剂;0.1份、0.2份、0.5份、1份或2份的抗氧化剂,20份、30份、50份或80份的溶剂。

33.为了保证双固化效果,聚丙烯酸树脂和增粘增粘树脂的配比为5-15。

34.为了保证胶层的稳定储存性,光稳定剂和抗氧化剂的配比为0.2-2。

35.本技术实施例中,聚丙烯酸树脂为热固化聚丙烯酸酯,具体可以为脂肪族聚氨酯丙烯酸酯低聚物、芳香族聚氨酯丙烯酸酯低聚物、环氧丙烯酸酯低聚物、聚酯丙烯酸酯低聚物、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、双季戊四醇五丙烯酸酯、二季戊四醇六丙烯酸酯、三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基

丙烯酸酯、甲基丙烯酸-2-羟基乙酯、丙烯酰胺、二甲基丙烯酸-1,6-己二醇酯、二丙烯酸-1,6-己二醇酯、二丙烯酸乙二醇酯、二丙烯酸三甘醇酯、二丙烯酸三丙二醇酯、二丙烯酸对新戊二醇酯、三羟甲基丙烷三丙烯酸酯、三羟甲基戊烷三甲基丙烯酸酯、三羟甲基丙烷季戊四醇三丙烯酸酯、丙氧化新戊二醇二丙烯酸酯、乙氧化1,6-己二醇二丙烯酸酯、三(2-丙烯酰氧乙基)异氰脲酸酯中的一种或者两种以上的混合物。作为一种实施方式,聚丙烯酸树脂为:长兴化学生产的牌号77303的产品。

36.本技术实施例中,增粘树脂为苯酚改性的萜烯树脂、松香改性树脂和氢化石油树脂等中的一种或者两种以上的混合物。作为一种实施方式,增粘树脂为:科腾化工生产的牌号tp-2040的产品。

37.本技术实施例中,异氰酸酯固化剂为芳香族胺类固化剂(即芳香族异氰酸酯)tdi、mdi,芳香族胺类固化剂(即芳香族异氰酸酯)ipdi,脂肪族胺类固化剂(即脂肪族异氰酸酯)hdi中的任意一种或多种;脂肪族胺类固化剂(即脂肪族异氰酸酯)为二乙氨基丙胺、三甲基六亚甲基二胺、三甲基己二胺中的任意一种或多种;芳香族胺类固化剂(即芳香族异氰酸酯)为苯二甲胺三聚体gy-51ch-2、苯二甲胺三聚体衍生物、双苄胺基醚中的任意一种或多种;作为一种实施方式,异氰酸酯固化剂为科思创生产的牌号l-75的产品。

38.本技术实施例中,环氧固化剂为环氧化间苯二甲胺;作为一种实施方式,环氧固化剂为长兴化学生产的牌号ec-85的产品。

39.本技术实施例中,聚己内酯的分子量为500-4000,熔点为50-80℃;作为一种实施方式,聚己内酯为大赛路生产的牌号placcel 200的产品。

40.本技术实施例中,流平剂为聚醚改性有机硅;作为一种实施方式,流平剂为毕克化学生产的牌号byk-378的产品。

41.本技术实施例中,光稳定剂为双(1-辛氧基-2,2,6,6-四甲基-4-哌啶基)癸二酸酯;作为一种实施方式,光稳定剂为巴斯夫股份有限公司生产的牌号tinuvin292的产品。

42.本技术实施例中,抗氧化剂为双(1-辛氧基-2,2,6,6-四甲基-4-哌啶基)癸二酸酯;作为一种实施方式,抗氧化剂为巴斯夫股份有限公司生产的牌号irganox 1330的产品。

43.本技术实施例中,溶剂为甲苯、二甲苯、环己烷、环己酮、异丙醇、乙酸甲酯、乙酸乙酯、乙酸丙酯、甲基异丁酮中的任意一种或多种;作为一种实施方式,溶剂为诚享化工贸易有限公司生产的eac。

44.另外,本技术实施例提供了一种上述的热减粘胶粘剂的制备方法,其包括以下步骤:

45.(1)将聚己内酯用部分量的溶剂配制成聚己内酯溶液,通常是配制成质量浓度40%-55%的聚己内酯溶液,配制时加热至50-65℃搅拌均匀至混合液为澄清透明液体,冷却至室温备用。

46.(2)将剩余量的溶剂与聚丙烯酸树脂、增粘树脂搅拌均匀至澄清透明,继续加入流平剂、抗氧化剂、光稳定剂搅拌均匀至澄清透明,后加入步骤(1)配制的聚己内酯溶液,继续搅拌至澄清透明,再加入异氰酸酯固化剂、环氧固化剂搅拌均匀,静置后过滤。在制作过程中,需注意防潮避光。

47.本技术实施例还提供了一种热减粘保护膜,其包括依次叠加设置的基膜层、热减粘胶层和离型层。其中,热减粘胶层是采用上述的热减粘胶粘剂热固化形成,厚度一般为

10-30μm;基膜层选用pet、pp、pe、bopp、pc、pvc、po等基膜中的一种,比如选用pet基膜,厚度一般为30-60μm;离型层选用pe、pp、pet等离型膜中的一种,厚度一般为30-70μm。

48.上述的热减粘保护膜的制备方法包括以下步骤:

49.在基膜层的表面先涂覆一层热减粘胶粘剂,使热减粘胶粘剂热固化成热减粘胶层,热固化温度为100-150℃,时间1-5min;

50.再在所述热减粘胶层上粘附离型膜,熟化,熟化温度为30-50℃,时间为48-96h。

51.以下结合实施例对本技术的特征和性能作进一步的详细描述。

52.实施例1

53.本实施例提供一种热减粘保护膜,其按照以下制备方式制得:

54.(1)配制热减粘胶粘剂:

55.在常温常压下,先配制质量浓度为50%的聚己内酯溶液:先把10g聚己内酯(大赛路;placcel 200)和10g甲苯按照质量比1:1混合,加热至60℃搅拌,至液体澄清透明,冷却至室温备用。

56.取另一容器分别加入20g甲苯、20g乙酸乙酯、60g聚丙烯酸树脂(长兴化学;77303)、10g增粘树脂(科腾化工;tp-2040)搅拌均匀至澄清透明,继续加入0.2g流平剂(毕克化学;byk-378)、1g抗氧化剂(巴斯夫股份有限公司;irganox 1330)、0.5g光稳定剂(巴斯夫股份有限公司;tinuvin292;)搅拌至澄清透明,后加入上述制备好的聚己内酯溶液,继续搅拌至澄清透明,最后加入0.5g异氰酸酯固化剂(科思创;l-75)、0.2g环氧固化剂(长兴化学;ec-85)搅拌30min,静置30min后过滤即得热减粘胶粘剂。

57.在上述制作过程中,需注意防潮避光。

58.(2)制备热减粘保护膜:

59.将热减粘胶粘剂均匀涂敷在厚度为50μm的pet基膜表面,涂覆厚度为20μm,经过高温烘箱固化,热固化温度120℃,时间2min,形成热减粘胶层后,在热减粘胶层上粘附一层厚度为50μm的pet离型膜,再于40℃烘箱里熟化72h,即制得热减粘保护膜。

60.实施例2

61.本实施例提供一种热减粘保护膜,其与实施例1的不同之处在于:本实施例中热减粘胶粘剂的配方为:60g聚丙烯酸树脂,10g增粘树脂,0.5g异氰酸酯固化剂,0.2g环氧固化剂,20g聚己内酯,0.2g流平剂,0.5g光稳定剂,1g抗氧化剂,50g溶剂。

62.实施例3

63.本实施例提供一种热减粘保护膜,其与实施例1的不同之处在于:本实施例中热减粘胶粘剂的配方为:60g聚丙烯酸树脂,10g增粘树脂,0.5g异氰酸酯固化剂,0.2g环氧固化剂,15g聚己内酯,0.2g流平剂,0.5g光稳定剂,0.5g抗氧化剂,50g溶剂。

64.实施例4

65.本实施例提供一种热减粘保护膜,其与实施例1的不同之处在于:本实施例中热减粘胶粘剂的配方为:60g聚丙烯酸树脂,10g增粘树脂,0.5g异氰酸酯固化剂,0.2g环氧固化剂,15g聚己内酯,0.2g流平剂,2g光稳定剂,2g抗氧化剂,50g溶剂。

66.实施例5

67.本实施例提供一种热减粘保护膜,其与实施例1的不同之处在于:本实施例中热减粘胶粘剂的配方为:60g聚丙烯酸树脂,10g增粘树脂,0.5g异氰酸酯固化剂,0.2g环氧固化

剂,15g聚己内酯,0.2g流平剂,0.5g光稳定剂,1g抗氧化剂,50g溶剂。

68.实施例6

69.本实施例提供一种热减粘保护膜,其与实施例1的不同之处在于:本实施例中热减粘胶粘剂的配方为:60g聚丙烯酸树脂,20g增粘树脂,0.5g异氰酸酯固化剂,0.2g环氧固化剂,15g聚己内酯,0.2g流平剂,0.5g光稳定剂,1g抗氧化剂,50g溶剂。

70.实施例7

71.本实施例提供一种热减粘保护膜,其与实施例1的不同之处在于:本实施例中热减粘胶粘剂的配方为:60g聚丙烯酸树脂,4g增粘树脂,0.5g异氰酸酯固化剂,0.2g环氧固化剂,15g聚己内酯,0.2g流平剂,0.5g光稳定剂,1g抗氧化剂,50g溶剂。

72.对比例1

73.本对比例提供一种保护膜,其与实施例1的不同之处在于:本对比例中胶粘剂的配方为:60g聚丙烯酸树脂,0.5g异氰酸酯固化剂,0.2g环氧固化剂,15g聚己内酯,0.2g流平剂,0.5g光稳定剂,1g抗氧化剂,50g溶剂。

74.对比例2

75.本对比例提供一种保护膜,其与实施例1的不同之处在于:本对比例中胶粘剂的配方为:60g聚丙烯酸树脂,10g增粘树脂,0.5g异氰酸酯固化剂,0.2g环氧固化剂,5g热膨胀微球(polychem生产的牌号120du15的产品),0.2g流平剂,0.5g光稳定剂,1g抗氧化剂,50g溶剂。

76.对比例3

77.本对比例提供一种保护膜,其与实施例1的不同之处在于:本对比例中胶粘剂的配方为:60g聚丙烯酸树脂,10g增粘树脂,0.5g异氰酸酯固化剂,0.2g环氧固化剂,0.2g流平剂,0.5g光稳定剂,1g抗氧化剂,50g溶剂。

78.上述不同实施例和对比例的胶粘剂的配方如表1所示:

79.表1不同实施例和对比例的胶粘剂的配方

[0080][0081]

以下对上述不同实施例和对比例的保护膜进行性能测试,测试内容如下:

[0082]

热减粘前粘性:将保护膜的离型膜撕除,并将胶粘层平整粘附于基材上,按照gbt 2792-2014标准测试,测试胶粘层未热减粘时的180

°

剥离力;

[0083]

热减粘后粘性:将上述测试后的样品经过高温80℃,时间30s处理,按照gbt 2792-2014标准测试手法,测试胶粘层热减粘后的180

°

剥离力;

[0084]

重复热减粘20次后粘性:将上述样品经20次高温减粘后,回到常温条件下,按照gbt 2792-2014标准测试手法,测试胶粘层热减粘后的180

°

剥离力。

[0085]

残胶性测试:贴在100mm*100mm剥离板上,用恒定速度撕开,计算残胶面积,用百分比表示。

[0086]

透明度/雾度:按照gbt 2410-2008测试离型膜撕除后的保护膜样品。

[0087]

性能测试结果如表1所示:

[0088]

表2不同保护膜的性能测试结果

[0089]

[0090][0091][0092]

由表1的结果可知,本技术实施例的保护膜具有显著的热减粘效果,而且能够多次重复使用,而添加有热膨胀微球的保护膜,虽然也可以热减粘,但是无法多次重复使用。

[0093]

通过对比实施例5和对比例1,实施例5添加了增粘树脂,对比例1未添加增粘树脂,

最终得到的保护膜中,实施例5的保护膜的热减粘前粘性较为优异,其原因可能在于:增粘树脂和聚丙烯酸酯实现双固化剂的固化,树脂的交联密度大,固化程度高,粘性高。

[0094]

通过对比实施例1和对比例2,实施例1添加了聚己内酯,未添加热膨胀微球,对比例2添加了热膨胀微球,未添加聚己内酯,最终得到的保护膜中,实施例1的保护膜的重复热减粘20次后粘性较为优异,其原因可能在于:聚己内酯使胶层在聚己内酯熔点上下的粘性变化为可逆过程,高温减粘,低温恢复粘度,因此胶层可多次循环使用;而热膨胀微球的膨胀和恢复不具备可逆性。

[0095]

通过对比实施例1和对比例3,实施例1添加了聚己内酯,对比例3未添加聚己内酯,最终得到的保护膜中,实施例1的保护膜可以重复热减粘,对比例3无法重复热减粘。

[0096]

综上所述,本技术实施例的热减粘胶粘剂、热减粘保护膜及制备方法,在一定温度条件下胶层粘性快速降低,实现剥离,避免或减少残胶现象。

[0097]

以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1