一种超耐候纯银导电硅胶及其制备方法与流程

1.本发明涉及一种导电硅橡胶及其制备方法,尤其涉及一种太阳能电池连接用超耐候纯银导电硅胶及及其制备方法。

背景技术:

2.随着我国碳达峰、碳中和国家级战略目标的提出和确立,太阳能作为一种清洁能源,受到了国家的大力支持和推广,在未来5~10年内将保持着较快的增长速度。光伏发电作为太阳能最有效的利用手段之一,将会迎来最快的增长期。而降本增效是光伏发电快速增长的必要前提和保障,叠瓦技术作为一种有效的效率提升手段,有着效率高、技术兼容性强、抗热斑抗隐裂等诸多优点,近年来受到了诸多企业的青睐和推广。

3.通过导电胶将电池片相互粘接串联起来是叠瓦组件最为的关键的技术之一。由于叠瓦组件对可靠性要求极高,导电填料以纯银为主。目前市面上常见的导电胶主要有丙烯酸、环氧、有机硅三种体系。丙烯酸和环氧体系有着固化速度快、粘接力好、导电性好等诸多优点,但同样存在着长期耐老化性差、气味大、可操作性时间短、可返工性差等致命的缺陷,而有机硅体系则完美地解决了上述两种体系的缺陷。目前热固化有机硅导电胶的粘接力相对较弱、起粘时间较长,影响了叠瓦组件的长期可靠性及产线生产的效率。

技术实现要素:

4.为解决上述技术问题,本发明的目的是提供一种高温快速硫化起粘的超耐候纯银导电硅胶及其制备方法。

5.本发明的技术方案如下:

6.一种超耐候纯银导电硅胶,其特征在于,按重量计包括如下组分:

7.银粉50~85份、乙烯基硅油10~25份、补强填料0.5~10份、交联剂0.2~2份、增粘剂0.2~5份、引发剂0.02~1份、铂金催化剂0.1~1份、溶剂1~15份;

8.所述增粘剂为γ-缩水甘油醚氧x基三甲氧基硅烷、γ-缩水甘油醚氧x基三乙氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三乙氧基硅烷中包含前两种中的一种和后两种中的一种的组合物,

9.也可以是包含γ-缩水甘油醚氧x基和γ-甲基丙烯酰氧基丙基的硅烷低聚物;

10.其中,x为丙、丁、戊、己、庚、辛、壬、癸中的任一种;

11.所述引发剂为卤化硼、卤化硼螯合物、硼烷、硼酸、硼酸酯中的一种或多种。

12.进一步的,所述的银粉是d50介于1~20微米之间的球粉、类球粉或1~15微米之间的片状粉,或包含其中一种的混合物。

13.进一步的,所述的乙烯基硅油粘度为500~50000cps,乙烯基含量为0.03~0.15mmol/g。

14.进一步的,所述的补强填料为改性气相二氧化硅,比表面积为100~400m2/g,其改性剂为六甲基二硅氮烷或硅氧烷。

15.进一步的,所述的交联剂是含氢量为0.3~1.6%的含氢硅油。

16.进一步的,所述的溶剂是烷烃、烷烃混合物、甲基硅氧烷液体中的一种或包含其中一种的组合物。

17.进一步的,超耐候纯银导电硅胶,制备方法步骤如下:

18.(1)将乙烯基硅油和补强填料投入带有搅拌、加热和抽真空功能的捏合机中,开启搅拌和加热,当补强填料完全被乙烯基硅油浸润后,开始抽真空,在100~130℃下捏合0.5~3h得到基料;

19.(2)将冷却后的基料、银粉和溶剂一起加入双行星搅拌机中,开中速搅拌混合0.5~2h至均匀;

20.(3)加入交联剂、增粘剂、引发剂和铂金催化剂,在温度低于50℃下抽真空搅拌0.5~1h至均匀无气泡,即得到上述导电硅橡胶。

21.借由上述方案,本发明至少具有以下优点:

22.(1)通过添加含环氧基团、乙烯基基团的增粘剂和特殊的引发剂的组合物,可以解决加成型导电硅橡胶粘接力不足、起粘速度慢的问题。

23.(2)所选用的材料都是市场上容易获取的化学原料,无需特殊的合成反应或自处理。

24.(3)本发明的生产工艺简单、效率高,基本都是物理混合过程,无特定的化学反应及预处理。

25.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并详细说明如后。

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。

27.实施例1:

28.将乙烯基含量为0.06mmol/g粘度为5000cps的乙烯基硅油和改性气相二氧化硅投入带有搅拌、加热和抽真空功能的捏合机中,设定加热温度120℃,捏合20min,刮壁,并继续捏合10min,当改性气相二氧化硅完全被乙烯基硅油浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,在120℃下捏合2h得到基料。

29.将基料转移到双行星搅拌机中,开启循环水,温度设定为20℃,抽真空,真空度控制在-0.09~-0.10mpa之间,低速搅拌冷却30min后,加入干燥的美泰乐银粉p127、甲基硅氧烷液体os-20,中速搅拌20min,刮壁,继续搅拌10min,当银粉完全被浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,继续搅拌1h至均匀。

30.停止搅拌,继续加入含氢硅油安必亚xl-1342、增粘剂kh560、引发剂三氟化硼乙醚和铂金催化剂,保持上述冷凝和真空条件,中速搅拌1h至均匀无气泡,即得到导电胶。

31.实施例2:

32.将乙烯基含量为0.06mmol/g粘度为5000cps的乙烯基硅油和改性气相二氧化硅投入带有搅拌、加热和抽真空功能的捏合机中,设定加热温度120℃,捏合20min,刮壁,并继续

捏合10min,当改性气相二氧化硅完全被乙烯基硅油浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,在120℃下捏合2h得到基料。

33.将基料转移到双行星搅拌机中,开启循环水,温度设定为20℃,抽真空,真空度控制在-0.09~-0.10mpa之间,低速搅拌冷却30min后,加入干燥的美泰乐银粉p127、溶剂3#白油,中速搅拌20min,刮壁,继续搅拌10min,当银粉完全被浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,继续搅拌1h至均匀。

34.停止搅拌,继续加入含氢硅油安必亚xl-1342、增粘剂kh560、kh570、引发剂三氟化硼乙醚和铂金催化剂,保持上述冷凝和真空条件,中速搅拌1h至均匀无气泡,即得到导电胶。

35.实施例3:

36.将乙烯基含量为0.06mmol/g粘度为5000cps的乙烯基硅油和改性气相二氧化硅投入带有搅拌、加热和抽真空功能的捏合机中,设定加热温度120℃,捏合20min,刮壁,并继续捏合10min,当气相二氧化硅完全被乙烯基硅油浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,在120℃下捏合2h得到基料。

37.将基料转移到双行星搅拌机中,开启循环水,温度设定为20℃,抽真空,真空度控制在-0.09~-0.10mpa之间,低速搅拌冷却30min后,加入干燥的德力银粉tc770、异构烷烃tkm,中速搅拌20min,刮壁,继续搅拌10min,当银粉完全被浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,继续搅拌1h至均匀。

38.停止搅拌,继续加入含氢硅油安必亚xl-1342、增粘剂kh560、kh570、引发剂三氟化硼乙醚和铂金催化剂,保持上述冷凝和真空条件,中速搅拌1h至均匀无气泡,即得到导电胶。

39.本发明实施例中的改性气相二氧化硅,制备方法为将六甲基二硅氮烷和气相二氧化硅充分混合后,在氮气保护下,180-300摄氏度下烧结后,抽负压冷却至常温,得到比表面积为100~400m2/g的改性气相二氧化硅,利用多孔比表面积超大的改性气相二氧化硅能用更好对其他各组份形成粘接渗透连接。

40.对比例1:

41.将乙烯基含量为0.06mmol/g粘度为5000cps的乙烯基硅油投入带有搅拌、加热和抽真空功能的捏合机中,设定加热温度120℃,捏合20min,刮壁,并继续捏合10min,当改性气相二氧化硅完全被乙烯基硅油浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,在120℃下捏合2h得到基料。

42.将基料转移到双行星搅拌机中,开启循环水,温度设定为20℃,抽真空,真空度控制在-0.09~-0.10mpa之间,低速搅拌冷却30min后,加入干燥的美泰乐银粉0076、甲基硅氧烷液体os-20,中速搅拌20min,刮壁,继续搅拌10min,当银粉完全被浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,继续搅拌1h至均匀。

43.停止搅拌,继续加入含氢硅油安必亚xl-1342、增粘剂kh560和铂金催化剂,保持上述冷凝和真空条件,中速搅拌1h至均匀无气泡,即得到导电胶。

44.对比例2:

45.将乙烯基含量为0.06mmol/g粘度为5000cps的乙烯基硅油投入带有搅拌、加热和抽真空功能的捏合机中,设定加热温度120℃,捏合20min,刮壁,并继续捏合10min,当改性

气相二氧化硅完全被乙烯基硅油浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,在120℃下捏合2h得到基料。

46.将基料转移到双行星搅拌机中,开启循环水,温度设定为20℃,抽真空,真空度控制在-0.09~-0.10mpa之间,低速搅拌冷却30min后,加入干燥的美泰乐银粉0076、溶剂3#白油,中速搅拌20min,刮壁,继续搅拌10min,当银粉完全被浸润后,开始抽真空,真空度控制在-0.09~-0.10mpa之间,继续搅拌1h至均匀。

47.停止搅拌,继续加入含氢硅油安必亚xl-1342、增粘剂kh560、kh570和铂金催化剂,保持上述冷凝和真空条件,中速搅拌1h至均匀无气泡,即得到导电胶。

48.表1本发明实施例、对比例的原料组成(重量份数)

49.原料实施例1实施例2实施例3对比例1对比例2银粉5075857575乙烯基硅油5000cps1013251313改性气硅1210

ꢀꢀ

溶剂os-206

ꢀꢀ

6 溶剂3#白油 6

ꢀꢀ

6异构烷烃tkm

ꢀꢀ6ꢀꢀ

含氢硅油0.20.720.70.7增粘剂kh5600.20.30.61.20.6增粘剂kh570 0.30.6 0.6引发剂0.020.21

ꢀꢀ

铂金催化剂0.10.310.30.3

50.性能测试试验:

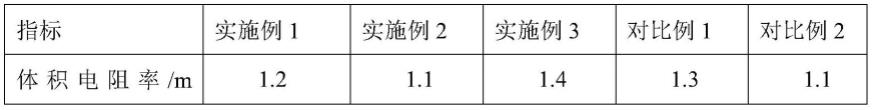

51.试验1:将导电胶水均匀连续地挤出到洁净的铝板上,尺寸大于3cm*3cm*0.6cm,放置在150℃烘箱中加热30min,取出冷却5min以上,使用苏州晶格四探针测试仪测试胶块的体积电阻率。

52.试验2:取166规格的叠瓦组件电池片,使用喷射阀将胶水均匀的点在电池片正面的银栅线上,控制胶点个数100个,总胶重8mg。将另一电池片背面的银栅线重叠于正面胶线上,控制两片电池片的重叠宽度为1.0mm。使用加热板在10s内将温度升至170℃,并保持170℃加热35s,然后取下自然冷却5min。使用拉力机测试两片电池片的初固拉力,并观察胶体的破坏形式。

53.试验3:将试验1得到的胶块放入85℃/85%湿度的环境中老化1000h,继续使用苏州晶格四探针测试仪测试胶块的体积电阻率。

54.试验4:将试验2得到的样片在140℃固化15min,然后放入85℃/85%湿度的环境中老化1000h,使用拉力机测试两片电池片的拉力,并观察胶体的破坏形式。

55.表2导电胶水的性能测试结果

56.[0057][0058]

从表2中可以看出,本发明提供的导电胶水与对比例相比,具有固化速度快、粘接力强的特点,可以适应叠瓦组件产线高效率的要求,批量快速生产。同时本发明提供的导电胶水导电性好、长期耐候性好,可满足叠瓦组件户外长期使用25年的要求。

[0059]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1