一种专用于背水面防水修缮工程的单组分聚氨酯防水涂料的制作方法

1.本发明属于一种专用于背水面防水修缮工程的单组分聚氨酯防水涂料,属于建筑防水材料领域。

技术背景

2.背水面防水工程的材料选用尤其是背水面防水修缮工程的材料选用目前已经越来越成为防水工程材料选用的难点,由于背水面防水结构的特殊性,传统的防水涂膜、防水卷材在施工完以后不可避免的要面对背水面渗水及窜水情况,造成防水效果随时间的下降,尤其是在如地下室,地下车库的背水面防水修缮工程中,反复的防水层渗漏对建筑工程的使用寿命造成了极大的安全隐患,目前推荐应用于背水面防水工程应用的材料仅有水泥基渗透结晶型防水涂料,该材料具备在背水面防水缝隙渗透结晶的使用效果,可以填补防水层中的裂缝达到防水效果,但该材料为刚性的水泥基防水材料,其延伸性较差,耐基层形变能力几乎没有,面对防水结构的进一步形变无法起到防水效果,也需要对背水面防水渗漏结构的反复修缮。

技术实现要素:

3.本发明要解决的是目前防水材料在应用于背水面防水工程的局限性,设计了一种含有遇水膨胀橡胶粉末的单组分聚氨酯防水涂料,通过工艺及配方设计在背水面的潮湿环境中快速固化成膜,其涂膜中的遇水膨胀橡胶粉末可以在防水涂层中遇见渗出的水进一步的膨胀填充渗水位置,可以大幅度的改善背水面防水结构的防窜水效果不理想的情况,同时该单组分聚氨酯防水涂料为柔性的涂膜防水结构,相比较水泥基渗透结晶型防水涂料其抗基层形变、开裂的效果更好,可以有效的防止背水面防水层的失效,为了达到上述效果,本发明的具体内容是:

4.一种专用于背水面防水结构的聚氨酯防水涂料,该聚氨酯防水涂料是单组份结构,主要由20-30份的聚醚二元醇,20-30份的聚醚三元醇,8-16份的二异氰酸酯,35-45份的填料,5-10份的遇水膨胀橡胶粉末,1-2份的颜料,0.2-0.4份的消泡剂,3-6份的潜固化剂,0.3-0.5份的分散剂,0.1-0.2份催化剂、1-1.5份的触变剂,0.2-0.3份的基材润湿剂制备而成。

5.优选地:所述的聚醚二元醇分子量介于2000-4000之间,所述的聚醚三元醇的分子量介于3000-6000之间。

6.优选地:所述的二异氰酸酯指的是甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、异佛尔酮二异氰酸酯中的一种或两种的混合物。

7.优选地:所述的催化剂为辛酸亚锡、二月桂酸二丁基锡、双吗啉二乙基醚中的一种或多种的混合物组成,;

8.优选地:所述填料为钛白粉、高岭土、重质碳酸的一种或多种的混合物;

9.优选地:所述的触变剂为棒状膨润土、气相二氧化硅、聚酰胺蜡、聚脲型触变剂的

一种或两种的混合物。

10.优选地:所述的遇水膨胀橡胶粉末为sap丙烯酸高吸水性树脂与氯丁橡胶、填料、促进剂混炼制备而成,制备比例为树脂:氯丁橡胶:填料比例为2.5:1:1。将制的的橡胶粉碎后,得到80%以上粒径介于0.15-0.3mm之间,20%粒径介于0.3-0.5mm之间的橡胶粉末。

11.优选地:所述的潜固化剂为醛亚胺型或噁唑烷型潜固化剂。

12.所述的单组分聚氨酯防水涂料的制备方法如下:

13.步骤一:将配方量的聚醚多元醇、分散剂加入反应釜中,在110-120℃的温度下搅拌并抽真空脱水,保持真空度≤-0.09mpa,待检测其水分含量≤0.05份时,降低温度至80℃,加入配方量的二异氰酸酯,反应2.5-4h,检测配方中-nco份含量,待-nco份含量达到设计要求反应完成时,即得第一反应生成物;

14.步骤二:在第一步反应生成的聚氨酯预聚体中加入预先烘干过的含水量≤0.05份的粉料、颜料,降低温度至50-55℃开始搅拌混合,搅拌20-30min后加入配方量的遇水膨胀橡胶粉末。高速搅拌20-30min,即得第二混合物。

15.步骤三:在第二混合物中加入配方量的催化剂、消泡剂、基材润湿剂、潜固化剂、触变剂,高速搅拌30min,降温出料,即得所述的单组份聚氨酯防水涂料。

16.本发明的有益效果是:

①

采用高强度的配方设计,与基层材料粘接效果强,无增塑剂配方设计,提升界面粘接效果,保证防水涂料的粘接强度。

②

高nco%含量与高潜固化剂的配方设计,固化反应迅速,可以在10min以内固化反应完全,可以应用于持续性长期渗水的渗漏潮湿基面结构,

③

材料中加入一定粒径的遇水膨胀止水橡胶粉末,在应用于背水面渗水结构时可以有效的防止水分析出及窜水,大幅度提升背水面防水结构的防水结构。

17.为了更好地理解本发明的发明实质,以下举例详细说明。

18.实施例1:一种适用于背水面防水结构的聚氨酯防水涂料,其组成如下:

19.25份聚醚二元醇

20.25份聚醚三元醇

21.12份二异氰酸酯

22.25份1250目高岭土

23.15份1250目重质碳酸钙

24.1.5份颜料

25.0.15份催化剂

26.4份潜固化剂

27.0.4份分散剂

28.0.2份基材润湿剂

29.1.2份触变剂

30.8份遇水膨胀橡胶粉末

31.0.2份消泡剂

32.其中:所述的二异氰酸酯为甲苯二异氰酸酯,所述的聚醚二元醇分子量为2000、所述的聚醚三元醇分子量为3000、所述的颜料为金红石型钛白粉、所述的催化剂为二月桂酸二丁基锡,所述的触变剂为聚酰胺蜡。

33.所述的单组分聚氨酯防水涂料的制备方法如下:

34.步骤一:将配方量的聚醚多元醇、分散剂加入反应釜中,在110-120℃的温度下搅拌并抽真空脱水,保持真空度≤-0.09mpa,待检测其水分含量≤0.05份时,降低温度至80℃,加入配方量的二异氰酸酯,反应2.5-4h,检测配方中-nco份含量,待-nco份含量达到设计要求反应完成时,即得第一反应生成物;

35.步骤二:在第一步反应生成的聚氨酯预聚体中加入预先烘干过的含水量≤0.05份的粉料、颜料,降低温度至50-55℃开始搅拌混合,搅拌20-30min后加入配方量的遇水膨胀橡胶粉末。高速搅拌20-30min,即得第二混合物。

36.步骤三:在第二混合物中加入配方量的催化剂、消泡剂、基材润湿剂、潜固化剂、触变剂,高速搅拌30min,降温出料,即得所述的单组份聚氨酯防水涂料。

37.实施例2:一种适用于背水面防水结构的聚氨酯防水涂料,其组成如下:

38.30份聚醚二元醇

39.30份聚醚三元醇

40.15份二异氰酸酯

41.20份1250目高岭土

42.15份600目轻质碳酸钙

43.1份颜料

44.0.2份催化剂

45.6份潜固化剂

46.0.4份分散剂

47.0.2份基材润湿剂

48.1.2份触变剂

49.8份遇水膨胀橡胶粉末

50.0.2份消泡剂

51.其中:所述的二异氰酸酯为甲苯二异氰酸酯,所述的聚醚二元醇分子量为4000、所述的聚醚三元醇分子量为3000、所述的颜料为金红石型钛白粉、所述的催化剂为辛酸亚锡,所述的触变剂为聚酰胺蜡。所述的潜固化剂为醛亚胺型潜固化剂。

52.所述的单组分聚氨酯防水涂料的制备方法如下:

53.步骤一:将配方量的聚醚多元醇、分散剂加入反应釜中,在110-120℃的温度下搅拌并抽真空脱水,保持真空度≤-0.09mpa,待检测其水分含量≤0.05份时,降低温度至80℃,加入配方量的二异氰酸酯,反应2.5-4h,检测配方中-nco份含量,待-nco份含量达到设计要求反应完成时,即得第一反应生成物;

54.步骤二:在第一步反应生成的聚氨酯预聚体中加入预先烘干过的含水量≤0.05份的粉料、颜料,降低温度至50-55℃开始搅拌混合,搅拌20-30min后加入加入配方量的遇水膨胀橡胶粉末。高速搅拌20-30min,即得第二混合物。

55.步骤三:在第二混合物中加入配方量的催化剂、消泡剂、基材润湿剂、潜固化剂、触变剂,高速搅拌30min,降温出料,即得所述的单组份聚氨酯防水涂料。

56.实施例3:一种适用于背水面防水结构的聚氨酯防水涂料,其组成如下:

57.25份聚醚二元醇

58.25份聚醚三元醇

59.12份二异氰酸酯

60.25份1250目高岭土

61.15份1250目重质碳酸钙

62.1.5份颜料

63.0.15份催化剂

64.4份潜固化剂

65.0.4份分散剂

66.0.2份基材润湿剂

67.1.2份触变剂

68.8份遇水膨胀橡胶粉末

69.0.2份消泡剂

70.其中:所述的二异氰酸酯为甲苯二异氰酸酯,所述的聚醚二元醇分子量为2000、所述的聚醚三元醇分子量为6000、所述的颜料为金红石型钛白粉、所述的催化剂为双吗啉二乙基醚,所述的触变剂为0.6份气相二氧化硅与0.6份棒状膨润土。

71.所述的单组分聚氨酯防水涂料的制备方法如下:

72.步骤一:将配方量的聚醚多元醇、分散剂加入反应釜中,在110-120℃的温度下搅拌并抽真空脱水,保持真空度≤-0.09mpa,待检测其水分含量≤0.05份时,降低温度至80℃,加入配方量的二异氰酸酯,反应2.5-4h,检测配方中-nco份含量,待-nco份含量达到设计要求反应完成时,即得第一反应生成物;

73.步骤二:在第一步反应生成的聚氨酯预聚体中加入预先烘干过的含水量≤0.05份的粉料、颜料,降低温度至50-55℃开始搅拌混合,搅拌20-30min后加入加入配方量的遇水膨胀橡胶粉末。高速搅拌20-30min,即得第二混合物。

74.步骤三:在第二混合物中加入配方量的催化剂、消泡剂、基材润湿剂、潜固化剂、触变剂,高速搅拌30min,降温出料,即得所述的单组份聚氨酯防水涂料。

75.实施例4:一种适用于背水面防水结构的聚氨酯防水涂料,其组成如下:

76.20份聚醚二元醇

77.25份聚醚三元醇

78.9份二异氰酸酯

79.25份800目重钙

80.15份1250目重质碳酸钙

81.1.5份颜料

82.0.15份催化剂

83.5份潜固化剂

84.0.4份分散剂

85.0.2份基材润湿剂

86.1.2份触变剂

87.8份遇水膨胀橡胶粉末

88.0.2份消泡剂

89.其中:所述的二异氰酸酯为甲苯二异氰酸酯,所述的聚醚二元醇分子量为2000、所

述的聚醚三元醇分子量为3000、所述的颜料为金红石型钛白粉、所述的催化剂为二月桂酸二丁基锡,所述的触变剂为聚脲型触变剂,所述的潜固化剂为噁唑烷型潜固化剂。

90.所述的单组分聚氨酯防水涂料的制备方法如下:

91.步骤一:将配方量的聚醚多元醇、分散剂加入反应釜中,在110-120℃的温度下搅拌并抽真空脱水,保持真空度≤-0.09mpa,待检测其水分含量≤0.05份时,降低温度至80℃,加入配方量的二异氰酸酯,反应2.5-4h,检测配方中-nco份含量,待-nco份含量达到设计要求反应完成时,即得第一反应生成物;

92.步骤二:在第一步反应生成的聚氨酯预聚体中加入预先烘干过的含水量≤0.05份的粉料、颜料,降低温度至50-55℃开始搅拌混合,搅拌20-30min后加入加入配方量的遇水膨胀橡胶粉末。高速搅拌20-30min,即得第二混合物。

93.步骤三:在第二混合物中加入配方量的催化剂、消泡剂、基材润湿剂、潜固化剂、触变剂,高速搅拌30min,降温出料,即得所述的单组份聚氨酯防水涂料。

94.对比例1:一种适用于背水面防水结构的聚氨酯防水涂料,其组成如下:

95.25份聚醚二元醇

96.25份聚醚三元醇

97.12份二异氰酸酯

98.25份1250目高岭土

99.15份1250目重质碳酸钙

100.1.5份颜料

101.0.15份催化剂

102.4份潜固化剂

103.0.4份分散剂

104.0.2份基材润湿剂

105.1.2份触变剂

106.0.2份消泡剂

107.其中:所述的二异氰酸酯为甲苯二异氰酸酯,所述的聚醚二元醇分子量为2000、所述的聚醚三元醇分子量为3000、所述的颜料为金红石型钛白粉、所述的催化剂为二月桂酸二丁基锡,所述的触变剂为聚酰胺蜡。

108.所述的单组分聚氨酯防水涂料的制备方法如下:

109.步骤一:将配方量的聚醚多元醇、分散剂加入反应釜中,在110-120℃的温度下搅拌并抽真空脱水,保持真空度≤-0.09mpa,待检测其水分含量≤0.05份时,降低温度至80℃,加入配方量的二异氰酸酯,反应2.5-4h,检测配方中-nco份含量,待-nco份含量达到设计要求反应完成时,即得第一反应生成物;

110.步骤二:在第一步反应生成的聚氨酯预聚体中加入预先烘干过的含水量≤0.05份的粉料、颜料,降低温度至50-55℃开始搅拌混合,搅拌20-30min,即得第二混合物。

111.步骤三:在第二混合物中加入配方量的催化剂、消泡剂、基材润湿剂、潜固化剂、触变剂,高速搅拌30min,降温出料,即得所述的单组份聚氨酯防水涂料。

112.对比例2:一种适用于背水面防水结构的聚氨酯防水涂料,其组成如下:

113.25份聚醚二元醇

114.25份聚醚三元醇

115.12份二异氰酸酯

116.25份1250目高岭土

117.15份1250目重质碳酸钙

118.1.5份颜料

119.0.15份催化剂

120.4份潜固化剂

121.0.4份分散剂

122.0.2份基材润湿剂

123.1.2份触变剂

124.8份遇水膨胀橡胶粉末

125.0.2份消泡剂

126.其中:所述的二异氰酸酯为甲苯二异氰酸酯,所述的聚醚二元醇分子量为2000、所述的聚醚三元醇分子量为3000、所述的颜料为金红石型钛白粉、所述的催化剂为二月桂酸二丁基锡,所述的触变剂为聚酰胺蜡。所述的遇水膨胀橡胶粉末80%为0.05-0.1mm粒径;20%粒径为0.1-0.2mm。

127.所述的单组分聚氨酯防水涂料的制备方法如下:

128.步骤一:将配方量的聚醚多元醇、分散剂与增塑剂一起加入反应釜中,在110-120℃的温度下搅拌并抽真空脱水,保持真空度≤-0.09mpa,待检测其水分含量≤0.05份时,降低温度至80℃,加入配方量的二异氰酸酯,反应2.5-4h,检测配方中-nco份含量,待-nco份含量达到设计要求反应完成时,即得第一反应生成物;

129.步骤二:在第一步反应生成的聚氨酯预聚体中加入预先烘干过的含水量≤0.05份的粉料、颜料,降低温度至50-55℃开始搅拌混合,搅拌20-30min后加入加入配方量的遇水膨胀橡胶粉末。高速搅拌20-30min,即得第二混合物。

130.步骤三:在第二混合物中加入配方量的催化剂、消泡剂、附着力促进剂,高速搅拌30min,降温出料,即得所述的单组份聚氨酯防水涂料。

131.对比例3:一种适用于背水面防水结构的聚氨酯防水涂料,其组成如下:

132.25份聚醚二元醇

133.25份聚醚三元醇

134.6份二异氰酸酯

135.25份1250目高岭土

136.15份1250目重质碳酸钙

137.1.5份颜料

138.0.15份催化剂

139.2.5份潜固化剂

140.0.4份分散剂

141.0.2份基材润湿剂

142.1.2份触变剂

143.8份遇水膨胀橡胶粉末

144.0.2份消泡剂

145.其中:所述的二异氰酸酯为甲苯二异氰酸酯,所述的聚醚二元醇分子量为2000、所述的聚醚三元醇分子量为3000、所述的颜料为金红石型钛白粉、所述的催化剂为二月桂酸二丁基锡,所述的触变剂为聚酰胺蜡。

146.所述的单组分聚氨酯防水涂料的制备方法如下:

147.步骤一:将配方量的聚醚多元醇、分散剂加入反应釜中,在110-120℃的温度下搅拌并抽真空脱水,保持真空度≤-0.09mpa,待检测其水分含量≤0.05份时,降低温度至80℃,加入配方量的二异氰酸酯,反应2.5-4h,检测配方中-nco份含量,待-nco份含量达到设计要求反应完成时,即得第一反应生成物;

148.步骤二:在第一步反应生成的聚氨酯预聚体中加入预先烘干过的含水量≤0.05份的粉料、颜料,降低温度至50-55℃开始搅拌混合,搅拌20-30min后加入加入配方量的遇水膨胀橡胶粉末。高速搅拌20-30min,即得第二混合物。

149.步骤三:在第二混合物中加入配方量的催化剂、消泡剂、基材润湿剂、潜固化剂、触变剂,高速搅拌30min,降温出料,即得所述的单组份聚氨酯防水涂料。

150.对比例4、5为市售的单组分聚氨酯防水涂料,主要由异氰酸酯tdi/mdi、聚醚2000/3000、填料重钙滑石粉、增塑剂及催化剂组成。

151.对比例6为市售的水泥基渗透结晶型防水涂料,主要由渗透结晶型结晶母料、325/425水泥搭配一定比例的水配置而成,为目前较为主流的应对背水面防水施工及修缮防水要求的刚性防水材料。

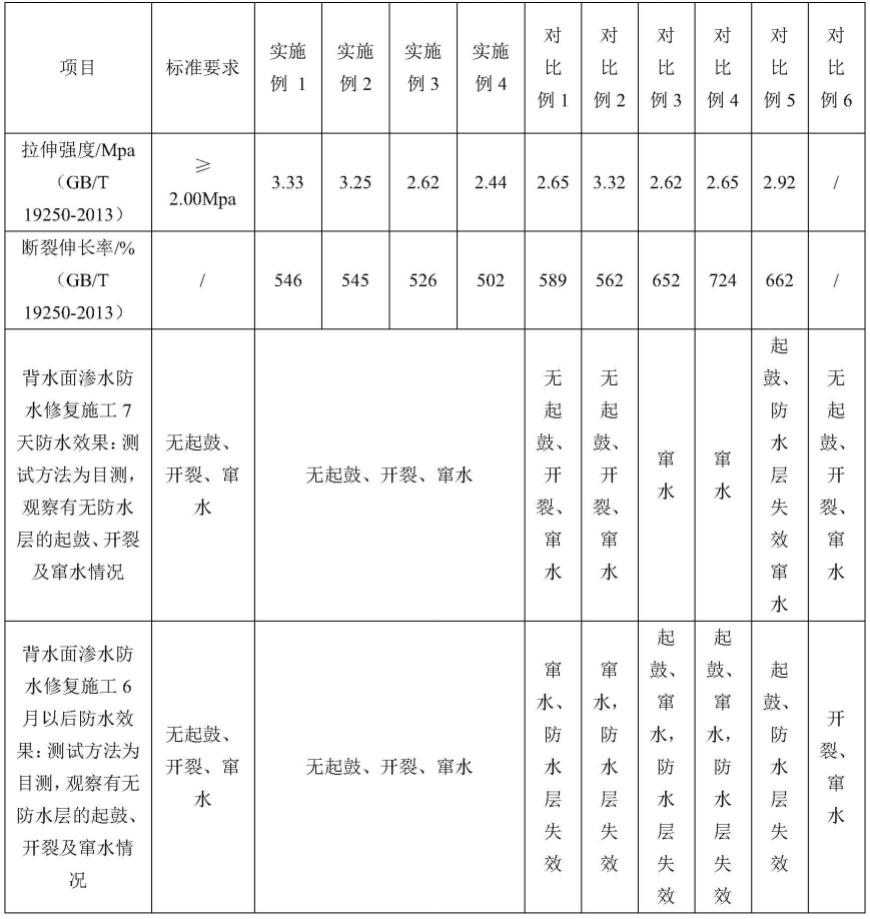

152.表1实施例对比例检测结果

[0153][0154]

由上表可看出,实施例1-4与对比例1-2的区别在于对比例中未选用遇水膨胀橡胶粉末或选用了不符合本发明专利粒径范围的相同牌号的橡胶粉末,对比例1采用常规的单组分聚氨酯防水涂料配方设计模式,对比例2在配方设计时添加了遇水膨胀橡胶粉末,但粒径较小,低于本发明所限定的橡胶粉末粒径范围。对比例1-2采用背水面防水施工后初期具备一定的防水效果,但涂层在6个月时不同程度的出现了窜水。对比例3与实施例1-4相比采用了橡胶粉末,但配方nco%设计及潜固化剂设计比例较低。涂膜固化效果不理想导致初期即未能达到防水效果。对比例4-5为市售的采用常规单组分聚氨酯防水涂料设计的聚氨酯防水涂料,在涂膜初期即出现窜水与防水层失效的效果。对比例6为水泥基渗透结晶型防水涂料,在背水面涂膜初期可以保证一定的防水效果,但其刚性结构应对建筑结构变形能力较差,长时间(7天-6个月之间)使用后出现了防水层开裂的情况,导致防水层失效,本发明所述的背水面防水专用单组分聚氨酯防水涂料可以与基层具备较好的粘接效果与防窜水效果,且弹性好,可以一定程度上应对基层变形所带来的的防水层结构影响,具备较好的应用效果。

[0155]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保

护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1