一种防沉降型水性隔热涂料及其制备方法与流程

1.本发明属于涂料制备技术领域,具体涉及一种防沉降型水性隔热涂料及其制备方法。

背景技术:

2.水性隔热涂料主要由丙烯酸酯类乳液、水性助剂和功能性填料等材料构成,该类水性涂料兼具防水和隔热的优点,涂覆后形成的涂层往往密实度高、粘结力强,通过调节功能性填料和乳液的比例,可以满足不同工程对涂膜强度和柔韧性的要求,是近几年来发展较快的一种节能产品。

3.水性隔热涂料广泛适用于建筑、桥梁、交通、海上钻井平台,化工储罐,石油管道等领域的保温隔热工程。由于该类材料需要较好的隔热性能,因此会在组分中大量添加陶瓷微珠、隔热粉、钛白粉等功能性填料,而填料需要在以水为溶剂的涂料中均匀悬浮分散,则要求体系具有一定的粘度,通常方法就是加入增稠剂,使其具有一定储存稳定性。但在高温环境长时间放置过程中,会影响涂料的储存稳定性,那是因为随着温度的升高涂料体系粘度会逐渐下降,导致填料发生沉降而出现涂料分层现象。

4.为了解决上述技术问题,本发明中增稠剂采用的是两性疏水缔合聚合物,该聚合物经研究发现其耐温性能效果显著,耐盐性能也好,将其用于水性隔热涂料,可以提高在高温中涂料的粘度稳定性,但其在抗氧化性上性能差,在涂料制备及保存过程中容易氧化降解,影响涂料粘度及其他性能。

技术实现要素:

5.针对现有技术中存在的问题,本发明的目的在于提供一种防沉降型水性隔热涂料及其制备方法,该方法制备得到的水性隔热涂料具有隔热、防水的特点,且在高温环境下粘度稳定,耐盐性能好,能抗氧化降解,在制备和保存过程中不会因氧化降解影响涂料的粘度等性能。

6.为实现以上目的,本发明采取的技术方案是:

7.一种防沉降型水性隔热涂料,其原料组分包括以下质量百分比:丙烯酸酯类乳液30.0-40.0%,水性助剂10.0-15.0%,增稠剂1.0-2.0%,功能性填料30.0-35.0%,余量为水。

8.优选地,其原料组分包括以下质量百分比:丙烯酸酯类乳液30.0%,水性助剂15.0%,增稠剂1.0%,功能性填料35.0%,余量为水。

9.进一步地,所述涂料原料组分还包括聚乳酸,占涂料质量的1.5-3.0%,优选地,占涂料质量的2.0%。

10.进一步地,所述丙烯酸酯类乳液为纯丙乳液、苯丙乳液、硅丙乳液或中间几种复配而形成的乳液。

11.进一步地,所述丙烯酸酯类乳液中纯丙乳液、苯丙乳液、硅丙乳液的复配质量百分

比为:纯丙乳液20-30%、苯丙乳液30-40%、硅丙乳液30-40%。

12.进一步地,所述水性助剂包括分散剂、消泡剂、成膜助剂、多功能助剂和润湿剂,其中组分之间的质量占比是:分散剂4.0-6.0%、消泡剂1.0-2.0%、成膜助剂3.0-4.0%、多功能助剂1.0-1.5%和润湿剂1.0-1.5%。

13.进一步地,所述增稠剂为磺酸盐型两性疏水缔合聚丙烯酰胺粉体或其它改性两性疏水缔合聚丙烯酰胺粉体。

14.进一步地,所述功能性填料为中空陶瓷微珠、隔热粉和云母粉;其中中空陶瓷微粒是由钛—硼硅酸盐原料经高科技加工而成,所述中空陶瓷微粒为白色球状、有坚硬外壳、平均粒径为18.4μm的超细中空陶瓷微粒。

15.进一步地,所述功能性填料各组分之间的质量占比为:中空陶瓷微珠15.0-20.0%、隔热粉8.0-12.0%和云母粉3.0-7.0%。

16.一种防沉降型水性隔热涂料的制备方法,包括以下步骤:

17.1)按上述质量百分比,将丙烯酸酯类乳液、水性助剂及余量的水充分混合均匀,得到液体组分;

18.2)按上述质量百分比,将增稠剂、功能性填料以及聚乳酸充分均匀混合,得到固体组分;

19.3)将步骤1)中得到的液体组分放入转速为1000r/min的高速分散机中进行高速搅拌,边搅拌边缓慢倒入步骤2)中得到的固体组分,待两者充分混合后得到固液混合物;

20.4)将步骤3)得到的粘稠固液混合物放入转速为100-200r/min的高速分散机进行低速搅拌,待气泡逐渐消除后得到防沉降型水性隔热涂料。

21.本发明的有益效果是:(1)本发明制备得到的水性隔热涂料具有隔热、防水的特点,且在高温环境下粘度稳定,耐盐性能好,能抗氧化降解,在制备和保存过程中不会因氧化降解影响涂料的粘度等性能;

22.(2)本发明选用的聚合物增稠剂为磺酸盐型疏水缔合两性聚丙烯酰胺,通过在疏水缔合两性聚丙烯酰胺中引入磺酸基团,提高其耐温稳定性,再利用疏水缔合两性聚丙烯酰胺的反聚电解质效应,使含聚丙烯酰胺类聚合物增稠剂的水性隔热涂料粘度不会因为盐敏效应而降低,有效地改善水性隔热涂料产品在高温环境(超过35℃)长时间放置过程中,随着温度的升高涂料体系粘度会下降,导致填料发生沉降而出现涂料分层的问题;

23.(3)本发明采用的两性疏水缔合聚合物是由于聚合物分子链中同时存在阳离子基团和阴离子基团,在盐溶液中通过两性聚合物的反聚电解质效应使聚合物分子体积膨胀,从而达到增稠作用,而又通过引入抗温性的阳离子基团(磺酸基团)使其在高温条件下体积膨胀不受影响,也就是增稠作用不受影响;但是该聚合物在制备和保存时容易氧化降解,其中氧化自由基会使聚合物中碳碳链断裂致使聚合物氧化降解,因此,本发明还加入聚乳酸作为抗氧化助剂,聚乳酸在涂料中作为固体组分,在制备中与液体组分混合,则会遇水成膜,在涂料中形成坚韧的薄膜覆在表面,用以阻挡氧化降解,解决上述技术问题;

24.(4)本发明采用了中空陶瓷微粒作为填料,其松散、流动性好、中空、是一种有坚硬外壳的轻质非金属多功能材料,在高压喷涂施工过程中不易碎;本发明制备方法简单、易操作,体系环保,适于工业大批量生产。

附图说明

25.图1为温度对体系粘度稳定性影响变化曲线。

具体实施方式

26.为了更好地理解本发明,下面结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

27.实施例1:

28.一种防沉降型水性隔热涂料,其原料组分包括以下质量百分比:丙烯酸酯类乳液30.0%,水性助剂15.0%,增稠剂1.0%,功能性填料35.0%,水19.0%。所述涂料原料组分还包括聚乳酸,占涂料质量的2.0%。

29.一种防沉降型水性隔热涂料的制备方法,包括以下步骤:

30.1)按上述质量百分比,将丙烯酸酯类乳液、水性助剂及余量的水充分混合均匀,得到液体组分,所述丙烯酸酯类乳液为纯丙乳液、苯丙乳液、硅丙乳液复配而形成的乳液,复配质量百分比为:纯丙乳液20%、苯丙乳液40%、硅丙乳液40%;所述水性助剂包括分散剂、消泡剂、成膜助剂、多功能助剂和润湿剂,其中组分之间的质量占比是:分散剂6.0%、消泡剂2.0%、成膜助剂4.0%、多功能助剂1.5%和润湿剂1.5%;

31.2)按上述质量百分比,将增稠剂、功能性填料以及聚乳酸充分均匀混合,得到固体组分,所述增稠剂为磺酸盐型两性疏水缔合聚丙烯酰胺粉体,所述功能性填料各组分之间的质量占比为:中空陶瓷微珠20.0%、隔热粉10.0%和云母粉5.0%;

32.3)将步骤1)中得到的液体组分放入转速为1000r/min的高速分散机中进行高速搅拌,边搅拌边缓慢倒入步骤2)中得到的固体组分,待两者充分混合后得到固液混合物;

33.4)将步骤3)得到的粘稠固液混合物放入转速为100r/min的高速分散机进行低速搅拌,待气泡逐渐消除后得到防沉降型水性隔热涂料。

34.实施例2:

35.一种防沉降型水性隔热涂料,其原料组分包括以下质量百分比:丙烯酸酯类乳液35.0%,水性助剂12.5%,增稠剂1.5%,功能性填料30.0%,水21.0%。

36.一种防沉降型水性隔热涂料的制备方法,包括以下步骤:

37.1)按上述质量百分比,将丙烯酸酯类乳液、水性助剂及余量的水充分混合均匀,得到液体组分,所述丙烯酸酯类乳液为纯丙乳液、苯丙乳液、硅丙乳液复配而形成的乳液,复配质量百分比为:纯丙乳液30%、苯丙乳液30%、硅丙乳液40%;所述水性助剂包括分散剂、消泡剂、成膜助剂、多功能助剂和润湿剂,其中组分之间的质量占比是:分散剂6.0%、消泡剂1.0%、成膜助剂3.0%、多功能助剂1.0%和润湿剂1.5%;

38.2)按上述质量百分比,将增稠剂、功能性填料以及聚乳酸充分均匀混合,得到固体组分,所述增稠剂为磺酸盐型两性疏水缔合聚丙烯酰胺粉体,所述功能性填料各组分之间的质量占比为:中空陶瓷微珠15.0%、隔热粉12.0%和云母粉3.0%;

39.3)将步骤1)中得到的液体组分放入转速为1000r/min的高速分散机中进行高速搅拌,边搅拌边缓慢倒入步骤2)中得到的固体组分,待两者充分混合后得到固液混合物;

40.4)将步骤3)得到的粘稠固液混合物放入转速为200r/min的高速分散机进行低速

搅拌,待气泡逐渐消除后得到防沉降型水性隔热涂料。

41.实施例3:

42.一种防沉降型水性隔热涂料,其原料组分包括以下质量百分比:丙烯酸酯类乳液40.0%,水性助剂10.0%,增稠剂2.0%,功能性填料32.0%,水16.0%。

43.一种防沉降型水性隔热涂料的制备方法,包括以下步骤:

44.1)按上述质量百分比,将丙烯酸酯类乳液、水性助剂及余量的水充分混合均匀,得到液体组分,所述丙烯酸酯类乳液为纯丙乳液、苯丙乳液、硅丙乳液复配而形成的乳液,复配质量百分比为:纯丙乳液25%、苯丙乳液40%、硅丙乳液35%;所述水性助剂包括分散剂、消泡剂、成膜助剂、多功能助剂和润湿剂,其中组分之间的质量占比是:分散剂4.0%、消泡剂1.0%、成膜助剂3.0%、多功能助剂1.0%和润湿剂1.0%;

45.2)按上述质量百分比,将增稠剂、功能性填料以及聚乳酸充分均匀混合,得到固体组分,所述增稠剂为磺酸盐型两性疏水缔合聚丙烯酰胺粉体,所述功能性填料各组分之间的质量占比为:中空陶瓷微珠17.0%、隔热粉8.0%和云母粉7.0%;

46.3)将步骤1)中得到的液体组分放入转速为1000r/min的高速分散机中进行高速搅拌,边搅拌边缓慢倒入步骤2)中得到的固体组分,待两者充分混合后得到固液混合物;

47.4)将步骤3)得到的粘稠固液混合物放入转速为130r/min的高速分散机进行低速搅拌,待气泡逐渐消除后得到防沉降型水性隔热涂料。

48.对比例1:

49.对比例1与实施例1的不同之处在于,涂料原料组成中增稠剂为普通聚合物增稠剂,具体为羟乙基纤维素,用以替换原有增稠剂。

50.对比例2:

51.对比例2与实施例2的不同之处在于,涂料原料组成中增稠剂为普通聚合物增稠剂,具体为羟乙基纤维素,用以替换原有增稠剂。

52.对比例3:

53.对比例3与实施例3的不同之处在于,涂料原料组成中增稠剂为普通聚合物增稠剂,具体为羟乙基纤维素,用以替换原有增稠剂。

54.1.耐温稳定性试验

55.将实施例1、2、3和对比例1、2、3所制得的水性隔热涂料各个样品在20℃条件下分别测得其粘度,然后分别将其密封放置在25℃、30℃、35℃、40℃、45℃烘箱中持续老化1个月时间,分别测的各个样品的粘度;结果如图1所示。

56.从图1耐温稳定性评价结果中证实在25℃至45℃实施例1、实施例2和实施例3粘度随温度上升,平缓降低,粘度损失不超过10%,而对比例1、对比例2和对比例3粘度随温度上升,急剧降低,粘度损失从超过45%,实施例耐温稳定性远超对比例。

57.2.隔热效果试验

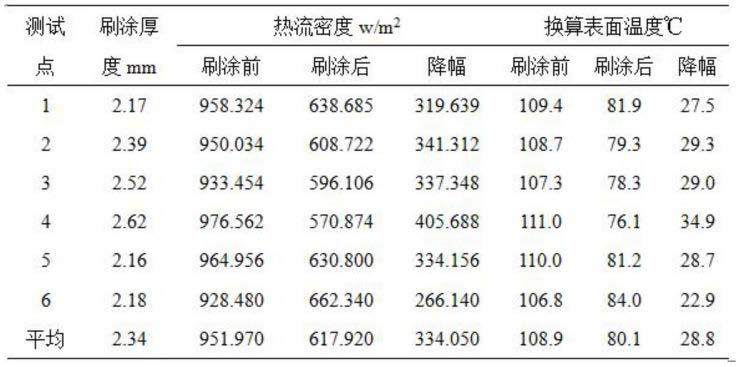

58.为了测试防沉降型水性隔热涂料隔热效果,选择实施例1制得的样品在中石化某分公司加热炉外壁进行了现场隔热效果评价试验,测试内容含表面温度、环境温度和风速等,依据标准《gb/t 8174-2008设备及管道绝热效果的测试与评价》和《sh/t 3036-2012一般炼油装置用火焰加热炉》,所有测试数据换算成27℃、无风条件,经处理分析得到表1。

59.表1实施例1在中石化某分公司加热炉现场应用测试效果

[0060][0061]

从表1中测试数据来看:炉外壁选取试验区域部位涂刷保温涂料后平均刷涂厚度为2.34mm,平均换算温度从108.9℃降低至80.1℃,热流密度从951.97降低至617.92w/m2,隔热效果明显。

[0062]

上述对实施例的描述是为了便于该技术领域的普通技术人员理解和使用本发明。熟悉本领域的技术人员可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中,而不必经过创造性的劳动。因此,本发明不限于上述实施例。本领域技术人员根据本发明的原理,不脱离本发明的范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1