可快速替换的海洋平台用光固化防腐胶带及其制备方法

1.本发明属于海洋平台防腐技术领域,涉及可快速替换的海洋平台用光固化防腐胶带及其制备方法。

背景技术:

2.海洋平台(offshore platform)是在海上进行钻井、采油、集运、观测、导航、施工等活动提供生产和生活设施的构筑物。海洋平台结构复杂、使用寿命长并且造价昂贵。平台钢结构长期处于盐雾、潮气和海水的腐蚀环境中,受到海洋生物以及海水的侵蚀。腐蚀会严重影响海洋平台的服役年限和使用安全,并且由于海洋平台远离陆地,日常维护与保养成本高、难度大,因此对海洋平台进行防腐保护意义重大。海洋平台现阶段维护钢结构主要是使用防腐蚀涂料,采用喷涂或者涂刷的方法将涂料施加在钢结构的外表面,这些方法不仅耗时久、工作量大,而且在处理时会对相关工作人员的健康造成危害。在涂层失效后更换流程复杂,需要将先前的涂层通过繁琐的操作去除。

技术实现要素:

3.针对上述技术问题,本发明的目的在于提供可快速替换的海洋平台用光固化防腐胶带及其制备方法,该光固化防腐胶带具有使用便捷的特性,只需要将胶带附着在钢结构表面,使用紫外光照射很短的一段时间,便可以将胶带牢固地与钢结构结合,从而保护钢结构不受腐蚀;在更换时只需将先前的胶带撕下更换新的胶带即可。

4.为了实现本发明的技术目的,本发明采用的技术方案为:

5.本发明提供了可快速替换的海洋平台用光固化防腐胶带,包括双向拉伸聚丙烯薄膜(bopp),所述双向拉伸聚丙烯薄膜的一侧采用电晕处理并涂覆有具有防腐蚀性能的光固化胶黏剂。

6.优选地,所述双向拉伸聚丙烯薄膜的厚度为60~80μm,所述具有防腐蚀性能的光固化胶黏剂的涂覆厚度为30~40μm。

7.优选地,所述具有防腐蚀性能的光固化胶黏剂包括但不限于添加有植酸掺杂聚苯胺的紫外光固化胶黏剂体系。

8.优选地,按照质量百分数计,所述添加有植酸掺杂聚苯胺的紫外光固化胶黏剂体系包括:环氧丙烯酸酯:45-65wt%、双酚a环氧树脂:18-30wt%、乙酸-醋酸乙烯酯共聚物:10-13wt%、聚醚二元醇:4-8wt%、硅烷偶联剂:1-3wt%、光引发剂:4-8wt%、植酸掺杂聚苯胺溶液:3-8wt%。

9.更优选地,所述光引发剂包括自由基光引发剂与阳离子光引发剂,且自由基光引发剂与阳离子光引发剂的质量比为1:3~1:7。

10.优选地,所述具有防腐蚀性能的光固化胶黏剂上还覆盖有隔离纸。

11.本发明还提供了可快速替换的海洋平台用光固化防腐胶带的制备方法,包括:使用双向拉伸聚丙烯薄膜(bopp)作为基体,并在薄膜的一侧进行电晕处理,再将具有防腐蚀

性能的光固化胶黏剂均匀涂覆在电晕处理一侧的薄膜上。

12.优选地,所述具有防腐蚀性能的光固化胶黏剂包括但不限于添加有植酸掺杂聚苯胺的紫外光固化胶黏剂体系。

13.优选地,按照质量百分数计,所述添加有植酸掺杂聚苯胺的紫外光固化胶黏剂体系包括:环氧丙烯酸酯:45-65wt%、双酚a环氧树脂:18-30wt%、乙酸-醋酸乙烯酯共聚物:10-13wt%、聚醚二元醇:4-8wt%、硅烷偶联剂:1-3wt%、光引发剂:4-8wt%、植酸掺杂聚苯胺溶液:3-8wt%。

14.更优选地,所述光引发剂包括自由基光引发剂与阳离子光引发剂,且自由基光引发剂与阳离子光引发剂的质量比为1:3~1:7。

15.优选地,具有防腐蚀性能的光固化胶黏剂通过以下方法制备:

16.1)将环氧丙烯酸酯、双酚a环氧树脂、聚醚二元醇、硅烷偶联剂、光引发剂、植酸掺杂聚苯胺溶液按比例混合,在50-65℃,400-600r/min条件下搅拌4-7h,获得光固化体系。

17.2)在步骤1)制得的光固化体系中加入乙酸-醋酸乙烯酯共聚物,在65-75℃,250-350r/min条件下搅拌30-60min,获得具有防腐蚀性能的光固化胶黏剂。

18.优选地,步骤1)中,所述植酸掺杂聚苯胺溶液采用以下方法制备:在体积百分比为40%的植酸水溶液中加入聚苯胺颗粒,配置聚苯胺浓度为6g/l,在65-80℃,250-500r/min条件下搅拌10-20h,制得墨绿色植酸掺杂聚苯胺溶液。

19.更优选地,采用以下方法配置植酸水溶液:按照体积比2:3量取植酸与去离子水均匀混合,超声处理20-40min,得到植酸水溶液。

20.本发明的有益效果在于:

21.1.具有优异的耐腐蚀性能;

22.2.使用便捷,更换方便,只需要将胶带附着在钢结构表面,使用紫外光照射很短的一段时间(1-3min),便可以将胶带牢固地与钢结构结合,从而保护钢结构不受腐蚀,在更换时只需将先前的胶带撕下更换新的胶带即可,节约时间,减少维修时长和维护费用;

23.3.能够抵御海洋平台上飞溅区严重的侵蚀。

附图说明

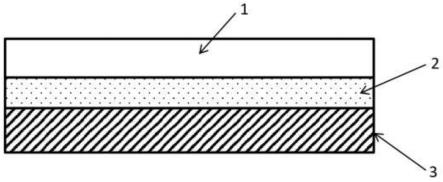

24.图1为本发明光固化防腐胶带截面图,其中:1-隔离纸,2-具有防腐蚀性能的光固化胶黏剂,3-双向拉伸聚丙烯薄膜。

25.图2显示测试例不同样品间浸实验结果。

具体实施方式

26.为了更清楚地说明本发明,下面结合实施例并对照附图对本发明作进一步详细说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

27.实施例1

28.本实施例中采用以下步骤制备可快速替换的海洋平台用光固化防腐胶带:

29.1.植酸掺杂聚苯胺溶液的制备:量取40ml的植酸(肌醇六磷酸)与60ml的去离子水均匀混合得到100ml溶液(超声处理20min),加入0.6g聚苯胺,在70℃下磁力搅拌12h,转速

设为300r/min,制得墨绿色植酸掺杂聚苯胺溶液。

30.2.紫外光固化体系的制备:将环氧丙烯酸酯30g、双酚a环氧树脂10g、聚醚二元醇3g、硅烷偶联剂1g、光引发剂1176:2.5g、光引发剂1173:0.5g、植酸掺杂聚苯胺溶液2ml装入烧杯进行磁力搅拌,设置温度为60℃,转速为500r/min,搅拌5h,获得光固化体系。

31.其中,光引发剂1176为阳离子光引发剂,光引发剂1173为自由基光引发剂。自由基光固化具有固化速度快、但体积收缩大、成型精度差。阳离子光固化体积收缩小、活性中间体寿命长和后固化等优点,但固化速度慢,为了发挥自由基和阳离子光固化体系各自的优势,弥补存在的缺点,使自由基光引发剂与阳离子光引发剂的质量比在1:3~1:7的范围内具有最优异的效果。

32.3.防腐蚀胶黏剂的制备:在步骤2制得的体系中加入6g乙酸-醋酸乙烯酯共聚物(eva乳液),进行机械搅拌,设置温度为70℃,转速300r/min,搅拌30min,获得具有防腐蚀性能的光固化胶黏剂。

33.4.防腐蚀胶带的制备:使用双向拉伸聚丙烯薄膜作为基体,并在薄膜的一测进行电晕处理(例如,可以采用型号为hsdy1000的电晕处理机进行处理,本技术中,电晕处理机规格不限,能够处理普通薄膜材料即可),将步骤3制备的具有防腐蚀性能的光固化胶黏剂2均匀涂敷在电晕处理一侧的薄膜上,制备得防腐蚀胶带。具有防腐蚀性能的光固化胶黏剂2上还覆盖有隔离纸1,如图1所示。

34.实施例2

35.1.植酸掺杂聚苯胺溶液的制备:量取40ml的植酸(肌醇六磷酸)与60ml的去离子水均匀混合得到100ml溶液(超声处理30min),加入0.6g聚苯胺,在80℃下磁力搅拌20h,转速设为250r/min,制得墨绿色植酸掺杂聚苯胺溶液。

36.2.紫外光固化体系的制备:将环氧丙烯酸酯45g、双酚a环氧树脂30g、聚醚二元醇4g、硅烷偶联剂2g、光引发剂1176:3g、光引发剂1173:1g、植酸掺杂聚苯胺溶液3g装入烧杯进行磁力搅拌,设置温度为50℃,转速为500r/min,搅拌4h,获得光固化体系。

37.3.防腐蚀胶黏剂的制备:在步骤2制得的体系中加入12g乙酸-醋酸乙烯酯共聚物(eva乳液),进行机械搅拌,设置温度为65℃,转速350r/min,搅拌45min,获得具有防腐蚀性能的光固化胶黏剂。

38.4.防腐蚀胶带的制备:与实施例1步骤4相同。

39.实施例3

40.1.植酸掺杂聚苯胺溶液的制备:量取40ml的植酸(肌醇六磷酸)与60ml的去离子水均匀混合得到100ml溶液(超声处理40min),加入0.6g聚苯胺,在65℃下磁力搅拌10h,转速设为500r/min,制得墨绿色植酸掺杂聚苯胺溶液。

41.2.紫外光固化体系的制备:将环氧丙烯酸酯55g、双酚a环氧树脂18g、聚醚二元醇4g、硅烷偶联剂1g、光引发剂1176:3g、光引发剂1173:1g、植酸掺杂聚苯胺溶液8g装入烧杯进行磁力搅拌,设置温度为65℃,转速为400r/min,搅拌7h,获得光固化体系。

42.3.防腐蚀胶黏剂的制备:在步骤2制得的体系中加入10g乙酸-醋酸乙烯酯共聚物(eva乳液),进行机械搅拌,设置温度为75℃,转速250r/min,搅拌60min,获得具有防腐蚀性能的光固化胶黏剂。

43.4.防腐蚀胶带的制备:与实施例1步骤4相同。

44.实施例4

45.1.植酸掺杂聚苯胺溶液的制备:与实施例1步骤1相同。

46.2.紫外光固化体系的制备:将环氧丙烯酸酯60g、双酚a环氧树脂18g、聚醚二元醇4g、硅烷偶联剂1g、光引发剂1176:3g、光引发剂1173:1g、植酸掺杂聚苯胺溶液3g装入烧杯进行磁力搅拌,设置温度为50℃,转速为600r/min,搅拌5h,获得光固化体系。

47.3.防腐蚀胶黏剂的制备:在步骤2制得的体系中加入10g乙酸-醋酸乙烯酯共聚物(eva乳液),进行机械搅拌,设置温度为65℃,转速350r/min,搅拌30min,获得具有防腐蚀性能的光固化胶黏剂。

48.4.防腐蚀胶带的制备:与实施例1步骤4相同。

49.实施例5

50.1.植酸掺杂聚苯胺溶液的制备:与实施例2步骤1相同。

51.2.紫外光固化体系的制备:将环氧丙烯酸酯45g、双酚a环氧树脂24g、聚醚二元醇6g、硅烷偶联剂3g、光引发剂1176:5g、光引发剂1173:1g、植酸掺杂聚苯胺溶液3g装入烧杯进行磁力搅拌,设置温度为60℃,转速为500r/min,搅拌4h,获得光固化体系。

52.3.防腐蚀胶黏剂的制备:在步骤2制得的体系中加入13g乙酸-醋酸乙烯酯共聚物(eva乳液),进行机械搅拌,设置温度为75℃,转速350r/min,搅拌60min,获得具有防腐蚀性能的光固化胶黏剂。

53.4.防腐蚀胶带的制备:与实施例1步骤4相同。

54.实施例6

55.1.植酸掺杂聚苯胺溶液的制备:与实施例3步骤1相同。

56.2.紫外光固化体系的制备:将环氧丙烯酸酯45g、双酚a环氧树脂18g、聚醚二元醇8g、硅烷偶联剂3g、光引发剂1176:7g、光引发剂1173:1g、植酸掺杂聚苯胺溶液5g装入烧杯进行磁力搅拌,设置温度为60℃,转速为500r/min,搅拌4h,获得光固化体系。

57.3.防腐蚀胶黏剂的制备:与实施例5步骤3相同。

58.4.防腐蚀胶带的制备:与实施例1步骤4相同。

59.下面是实施例1-3所制备的产品的测试结果。

60.测试例1.均匀浸泡实验计算腐蚀速率

61.编号1-5分别为粘附未掺杂植酸聚苯胺胶带的马口铁样品、掺杂质量比为3wt%植酸聚苯胺胶带的马口铁样品(实施例2制备的产品)、掺杂5wt%植酸聚苯胺胶带的马口铁样品(实施例1制备的产品)、掺杂8wt%植酸聚苯胺胶带的马口铁样品(实施例3制备的产品)以及喷涂市售防腐蚀涂层的样品。

62.在3.5wt%nacl溶液中经过480h的均匀浸泡腐蚀后,通过计算得到五组样品的腐蚀速率。

63.表1.各组试样腐蚀速率

[0064][0065]

可以看出,五组样品都表现出较好的防腐蚀性能,腐蚀速率均小于0.1mm/a,并且能够看出植酸聚苯胺的添加对于防腐性能有显著的提升,其中掺杂5wt%植酸聚苯胺胶带的马口铁样品腐蚀速率最缓慢,为0.014mm/a。

[0066]

测试例2.间浸实验

[0067]

间浸试验,是指将带有金属涂层的试样交替地浸入液态腐蚀介质和暴露在空气中。交互浸渍试验是一种模拟试验,也是一种加速试验。

[0068]

样品1-5制备同测试例1。

[0069]

实验使用3.5wt%nacl溶液,周期为8h,干湿时间比为1:7,温度应保持在25-28℃,相对湿度应为50-60%。在30个周期后得到的腐蚀图片如图2所示。

[0070]

样品1(图2a)腐蚀情况较严重,划痕处锈蚀较深,样品2(图2b)划痕处产生腐蚀痕迹,样品3(图2c)在划痕处出现轻微腐蚀,样品4(图2d)腐蚀再次加重,可以看出随着聚苯胺比重的变化,防腐蚀性能产生了一定的变化,掺杂5wt%植酸聚苯胺胶带的防腐蚀性能较好。市售防腐蚀涂层(图2e)不仅在划痕处产生腐蚀并且会随之扩散。

[0071]

测试例3.180

°

剥离强度测试

[0072]

180

°

剥离强度是衡量和评价胶粘剂产品粘合性能的重要的指标。一般是指两块被粘材料用胶粘剂制备成胶接试样,然后将胶接试样以规定的速率从胶接的开口处剥开,两块被粘物沿着被粘面长度的方向逐渐分离。通过挠性被粘物所施加的剥离力基本上平行于胶接面。两种被粘材料(一种是挠性材料,另一种是刚性材料)组成的胶接试样在规定条件下,胶粘剂抗180

°

剥离性能。(当所测量的180

°

剥离力大于或等于0.2n/mm,则认为该胶样具有合格的初粘性;当所测量的180

°

剥离力大于或等于0.3n/mm,则认为该胶样具有良好的初粘性;当所测量的180

°

剥离力大于或等于0.45n/mm,则认为该胶样具有优秀的初粘性。)

[0073]

将制备的防腐蚀胶带粘附在表面平滑光整的钢板表面,在波长为365nm的uv-led设备下照射1-3min使胶黏剂充分固化,后进行剥离强度测试,测试五组胶带数据取平均值为:0.324n/mm。测试结果表明了本发明具有良好的初粘性,能够满足实际应用。

[0074]

显然,本发明的上述实施例仅仅是为更清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动,这里无法对所有的实施方法予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1