一种长效防凝露涂料及其制备方法与流程

1.本发明涉及涂料技术领域,尤其涉及一种长效防凝露涂料及其制备方法。

背景技术:

2.开关柜作为一种广泛应用到城市供电、配电系统的电力设备,在输变电系统中起着至关重要的作用。开关柜由于受到安装条件限制,结构日趋小型化,内部结构紧凑,其内部环境温湿度的变化等都会影响其正常运行状态。若开关柜在潮湿、闷热的环境中工作,或者开柜检修导致外部的潮湿空气进入柜体内部,会导致潮气积聚形成凝露。长期的受潮凝露会导致柜体内部的绝缘性能降低,加速设备老化,并最终发展成绝缘击穿、沿面爬电等故障,从而酿成各类恶性接地事故。因此,解决传统电网运行存在的凝露问题,抑制开关柜凝露危害,是维护电力系统稳定性的关键。

3.开关柜凝露的预防方法,一是通过安装加热器、除湿机等改变柜体内温湿度,破坏凝露形成的条件,防止凝露产生;二是在设备表面涂覆干燥剂和疏水材料等进行防凝露,改变表面状态以延缓凝露的产生。通过对成本、施工和运行效果等方面综合对比分析发现,在开关柜表面涂覆涂料是最经济、效果最好的措施。

4.目前用作开关柜防凝露的涂料大多为疏水型涂料,实际应用中存在耐老化性较差、有效寿命短的问题,即在使用一段时间后出现老化、龟裂、以及憎水性丧失等现象。主要原因是空气间隙存在于开关柜中,当电场强度高于空气间隙的外施电压时,就会击穿气体导致电晕的出现,从而对涂料憎水性能造成破坏,从而涂料丧失作用。因此,用于开关柜防凝露的常规涂料已无法满足需求,亟待开发高性能耐老化涂料来解决憎水性丧失等问题。

技术实现要素:

5.本发明的首要目的在于克服现有技术的缺点与不足,提供一种长效防凝露涂料。

6.本发明的另一目的在于提供上述长效防凝露涂料的制备方法。

7.本发明的目的通过下述技术方案实现:一种长效防凝露涂料,包括以下重量份计的甲组分:羟基丙烯酸树脂52~56份、羟基聚硅氧烷5~6份、疏水性气相二氧化硅0.15~0.2份、二甲苯12~12.5份、乙酸丁酯14~16份、乙二醇丁醚0.8~1.2份、分散剂0.1~0.3份、消泡剂0.25~0.35份、流平剂0.25~0.35份、白色浆9.5~10份、黑色浆0.15~0.25份、固化促进剂0.08~0.12份;包括以下重量份计的乙组分:固化剂45~55份、乙酸丁酯40~50份、二甲苯8~12份。

8.优选地,所述甲组分和乙组分按照质量比100:11~13配比。

9.优选地,所述疏水性气相二氧化硅为经烷基处理的疏水性气相二氧化硅。

10.优选地,所述分散剂为低分子量不饱和多元羧酸聚合物和聚硅氧烷的共聚物。

11.优选地,所述消泡剂为有机硅消泡剂。

12.优选地,所述流平剂为聚丙烯酸酯类流平剂。

13.优选地,所述固化促进剂为锡类促进剂。

14.优选地,所述固化剂为hdi三聚体。

15.上述长效防凝露涂料的制备方法,包括以下步骤:

16.(1)将二甲苯、羟基聚硅氧烷进行一次混合,加入乙酸丁酯、乙二醇丁醚,进行二次混合,再加入分散剂、消泡剂和流平剂,进行三次混合,加入羟基丙烯酸树脂,进行四次混合,得到均匀分散液;

17.(2)将白色浆和黑色浆混合,加入固化促进剂、疏水性气相二氧化硅,再次混合,过滤,得到甲组份;

18.(3)将乙酸丁酯、二甲苯混合,加入固化剂再次混合,得到乙组分;

19.(4)使用前,将所述甲组份和乙组分按比例混合,即得到涂料。

20.优选地,步骤(1)所述一次混合为500-600r/min搅拌8~10min。

21.优选地,步骤(1)所述二次混合为500-600r/min搅拌10~15min。

22.优选地,步骤(1)所述三次混合为600-800r/min搅拌15~20min。

23.优选地,步骤(1)所述四次混合为1500-1700r/min搅拌25~35min。

24.优选地,步骤(2)所述混合为800-1000r/min搅拌30~35min。

25.优选地,步骤(2)所述再次混合为800-1000r/min搅拌20~25min。

26.优选地,步骤(2)所述过滤采用80~100目滤网过滤。

27.优选地,步骤(3)所述混合为400-500r/min搅拌10~20min。

28.优选地,步骤(3)所述再次混合为400-500r/min搅拌30~35min,再700~800r/min搅拌20-25min。

29.与现有技术相比,本发明具有以下有益效果:

30.本发明以羟基丙烯酸树脂作为基体树脂,添加羟基聚硅氧烷,通过羟基丙烯酸树脂和羟基聚硅氧烷相结合,在交联固化过程中,羟基聚硅氧烷侧链释放的硅氧烷链段持续向外扩散到涂层表面,从而使得涂料具有更优异的憎水性和持久性;添加经硅烷处理后的疏水型气相二氧化硅,降低涂料表面能和增加涂料表面粗糙度,提高涂料疏水性能,此外,其在涂料中引入了疏松网络触变性结构,防止填料粒子的沉降,保证了稳定性;通过适量添加色浆,提高色浆的稳定性,减少涂料沉淀,改善涂料性能,保持优良的流平性。本发明的防凝露涂料防凝露效果好,耐老化,效果持久,涂料体系稳定,并且制备工艺简单。本发明的防凝露涂料适合作为电器设备的涂料,尤其是开关柜。

具体实施方式

31.下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1

33.(1)将12.2份的二甲苯、5.5份的羟基聚硅氧烷(德国迪高,tego-5000)加入分散容器中,开启搅拌器控制转速为600r/min,搅拌10min,再依次加入重量份为15份的乙酸丁酯和1份的乙二醇丁醚,持续搅拌10min;

34.(2)将0.2份的分散剂(毕克,byk-p-104s)、0.3份的消泡剂(毕克,byk-066n)和0.3

份的流平剂(德国迪高,tego-300)依次加入分散容器,600r/min的转速下搅拌15min;

35.(3)将55份的羟基丙烯酸树脂(德谦,fs-2050)加入分散容器,在1600r/min的速度下分散30min,形成均匀分散液;

36.(4)将10份的白色浆和0.2份的黑色浆(广东科迪新材料)加入分散容器,800r/min搅拌30min,再加入0.1份的固化促进剂(德谦,tin-22)和0.2份经烷基处理的疏水性气相二氧化硅(德固赛,r-972),800r/min搅拌20min,致使浆料分散均匀,80目滤网过滤,得到甲组份;

37.(5)将40份的乙酸丁酯和10份的二甲苯加入分散容器,控制搅拌器转速为500r/min,搅拌10min,再加入50份的固化剂(日本旭化成,tpa-100)混合搅拌30min,之后调整转速为750r/min,继续搅拌20min,得到乙组份;

38.(6)将步骤(4)中配制的甲组份和步骤(5)中配制的乙组分按照重量比100:12混合均匀,即得到涂料。

39.实施例2

40.(1)将12份的二甲苯、5份的羟基聚硅氧烷(德国迪高,tego-5000)加入分散容器中,开启搅拌器控制转速为550r/min,搅拌8min,再依次加入重量份为14份的乙酸丁酯和0.8份的乙二醇丁醚,持续搅拌15min;

41.(2)按配方重量份称取0.15份的分散剂(毕克,byk-p-104s)、0.25份的消泡剂(毕克,byk-066n)和0.25份的流平剂(德国迪高,tego-300)依次加入分散容器,在800r/min的转速下搅拌18min;

42.(3)将52份的羟基丙烯酸树脂(德谦,fs-2050)加入分散容器,在1500r/min的速度下分散35min,形成均匀分散液;

43.(4)将9.5份的白色浆和0.15份的黑色浆(广东科迪新材料)加入分散容器,800r/min搅拌35min后,再加入0.08份的固化促进剂(德谦,tin-22)和0.15份经烷基处理的疏水性气相二氧化硅(德固赛,r-972),800r/min搅拌25min,致使浆料分散均匀,用100目滤网过滤,得到甲组份;

44.(5)将40份的乙酸丁酯和8份的二甲苯加入分散容器,控制搅拌器转速为400r/min,搅拌10min,再加入45份的固化剂(日本旭化成,tpa-100)混合搅拌30min,之后调整转速为700r/min,继续搅拌25min,得到乙组份;

45.(6)使用前,将步骤(4)中配制的甲组份和步骤(5)中配制的乙组分按照重量比100:11混合均匀即可。

46.实施例3

47.(1)将12.5份的二甲苯、6份的羟基聚硅氧烷(德国迪高,tego-5000)加入分散容器中,开启搅拌器控制转速为500r/min,搅拌10min,再依次加入重量份为16份的乙酸丁酯和1.2份的乙二醇丁醚,持续搅拌12min;

48.(2)将0.3份的分散剂(毕克,byk-p-104s)、0.35份的消泡剂(毕克,byk-066n)和0.35份的流平剂(德国迪高,tego-300)依次加入分散容器,在700r/min的转速下搅拌20min;

49.(3)将56份的羟基丙烯酸树脂(德谦,fs-2050)加入分散容器,在1700r/min的速度下分散28min,形成均匀分散液;

50.(4)将10份的白色浆和0.25份的黑色浆(广东科迪新材料)加入分散容器,1000r/min搅拌32min后,再加入0.12份的固化促进剂(德谦,tin-22)和0.2份经烷基处理的疏水性气相二氧化硅(德固赛,r-972),1000r/min搅拌25min致使浆料分散均匀,用90目滤网过滤,得到甲组份;

51.(5)将50份的乙酸丁酯和12份的二甲苯加入分散容器,控制搅拌器转速为450r/min,搅拌10min,再加入55份的固化剂(日本旭化成,tpa-100)混合搅拌30min,之后调整转速为800r/min,继续搅拌20min,得到乙组份;

52.(6)使用前,将步骤(4)中配制的甲组份和步骤(5)中配制的乙组分按照重量比100:13混合均匀即可。

53.对比例1固化剂为tdi三聚体

54.(1)将12份的二甲苯、5份的羟基聚硅氧烷(德国迪高,tego-5000)加入分散容器中,开启搅拌器控制转速为550r/min,搅拌8min,再依次加入重量份为14份的乙酸丁酯和0.8份的乙二醇丁醚,持续搅拌15min;

55.(2)将0.15份的分散剂(毕克,byk-p-104s)、0.25份的消泡剂(毕克,byk-066n)和0.25份的流平剂(德国迪高,tego-300)依次加入分散容器,在800r/min的转速下搅拌18min;

56.(3)将52份的羟基丙烯酸树脂(德谦,fs-2050)加入分散容器,在1500r/min的速度下分散35min,形成均匀分散液;

57.(4)将9.5份的白色浆和0.15份的黑色浆(广东科迪新材料)加入分散容器,800r/min搅拌35min后,再加入0.08份的固化促进剂(德谦,tin-22)和0.15份经烷基处理的疏水性气相二氧化硅(德固赛,r-972),800r/min搅拌25min,致使浆料分散均匀,用100目滤网过滤,得到甲组份;

58.(5)将40份的乙酸丁酯和8份的二甲苯加入分散容器,控制搅拌器转速为400r/min,搅拌10min,再加入45份的固化剂(拜耳,n75)混合搅拌30min,之后调整转速为700r/min,继续搅拌25min,得到乙组份;

59.(6)使用前,将步骤(4)中配制的甲组份和步骤(5)中配制的乙组分按照重量比100:11混合均匀即可。

60.对比例2固化剂为hdi缩二脲

61.(1)将12份的二甲苯、5份羟基聚硅氧烷(德国迪高,tego-5000)加入分散容器中,开启搅拌器控制转速为550r/min,搅拌8min,再依次加入重量份为14份的乙酸丁酯和0.8份的乙二醇丁醚,持续搅拌15min;

62.(2)将0.15份的分散剂(毕克,byk-p-104s)、0.25份的消泡剂(毕克,byk-066n)和0.25份的流平剂(德国迪高,tego-300)依次加入分散容器,在800r/min的转速下搅拌18min;

63.(3)将52份的羟基丙烯酸树脂(德谦,fs-2050)加入分散容器,在1500r/min的速度下分散35min,形成均匀分散液;

64.(4)将9.5份的白色浆和0.15份的黑色浆(广东科迪新材料)加入分散容器,800r/min搅拌35min后,再加入0.08份的固化促进剂(德谦,tin-22)和0.15份经烷基处理的疏水性气相二氧化硅(德固赛,r-972),800r/min搅拌25min,致使浆料分散均匀,用100目滤网过

滤,得到甲组份;

65.(5)将40份的乙酸丁酯和8份的二甲苯加入分散容器,控制搅拌器转速为400r/min,搅拌10min,再加入45份的固化剂(拜尔,n3390)混合搅拌30min,之后调整转速为700r/min,继续搅拌25min,得到乙组份;

66.(6)使用前,将步骤(4)中配制的甲组份和步骤(5)中配制的乙组分按照重量比100:11混合均匀即可。

67.对比例3树脂基体为丙烯酸树脂

68.(1)将12份的二甲苯、5份的羟基聚硅氧烷(德国迪高,tego-5000)加入分散容器中,开启搅拌器控制转速为550r/min,搅拌8min,再依次加入重量份为14份的乙酸丁酯和0.8份的乙二醇丁醚,持续搅拌15min;

69.(2)将0.15份的分散剂(毕克,byk-p-104s)、0.25份的消泡剂(毕克,byk-066n)和0.25份的流平剂(德国迪高,tego-300)依次加入分散容器,在800r/min的转速下搅拌18min;

70.(3)将52份的丙烯酸树脂(上海新华,4404)加入分散容器,在1500r/min的速度下分散35min,形成均匀分散液;

71.(4)将9.5份的白色浆和0.15份的黑色浆(广东科迪新材料)加入分散容器,800r/min搅拌35min后,再加入0.08份的固化促进剂(德谦,tin-22)和0.15份经烷基处理的疏水性气相二氧化硅(德固赛,r-972),800r/min搅拌25min,致使浆料分散均匀,用100目滤网过滤,得到甲组份;

72.(5)将40份的乙酸丁酯和8份的二甲苯加入分散容器,控制搅拌器转速为400r/min,搅拌10min,再加入45份的固化剂(日本旭化成,tpa-100)混合搅拌30min,之后调整转速为700r/min,继续搅拌25min,得到乙组份;

73.(6)使用前,将步骤(4)中配制的甲组份和步骤(5)中配制的乙组分按照重量比100:11混合均匀即可。

74.对比例4树脂基体为氟碳树脂

75.(1)将12份的二甲苯、5份的羟基聚硅氧烷(德国迪高,tego-5000)加入分散容器中,开启搅拌器控制转速为550r/min,搅拌8min,再依次加入重量份为14份的乙酸丁酯和0.8份的乙二醇丁醚,持续搅拌15min;

76.(2)将0.15份的分散剂(毕克,byk-p-104s)、0.25份的消泡剂(毕克,byk-066n)和0.25份的流平剂(德国迪高,tego-300)依次加入分散容器,在800r/min的转速下搅拌18min;

77.(3)将52份的氟碳树脂(上海东氟,hlr-6)加入分散容器,在1500r/min的速度下分散35min,形成均匀分散液;

78.(4)将9.5份的白色浆和0.15份的黑色浆(广东科迪新材料)加入分散容器,800r/min搅拌35min后,再加入0.08份的固化促进剂(德谦,tin-22)和0.15份经烷基处理的疏水性气相二氧化硅(德固赛,r-972),800r/min搅拌25min,致使浆料分散均匀,用100目滤网过滤,得到甲组份;

79.(5)将40份的乙酸丁酯和8份的二甲苯加入分散容器,控制搅拌器转速为400r/min,搅拌10min,再加入45份的固化剂(日本旭化成,tpa-100)混合搅拌30min,之后调整转

速为700r/min,继续搅拌25min,得到乙组份;

80.(6)使用前,将步骤(4)中配制的甲组份和步骤(5)中配制的乙组分按照重量比100:11混合均匀即可。

81.性能测试

82.分别将上述实施例和对比例的憎水恢复性涂料均匀地涂刷在玻璃基板上,在室温下放置48h使其晾干固化,然后测试离子水在样板涂层表面静态接触角,分析涂层憎水性能,测试数据如表1所示。由表1可知,实施例1至3的接触角较大、憎水性较强,可以看出本发明的涂料具有优异的疏水防凝露性能。

83.表1

84.样板静态接触角(

°

)实施例1105实施例2107实施例3105对比例190对比例292对比例3101对比例4102

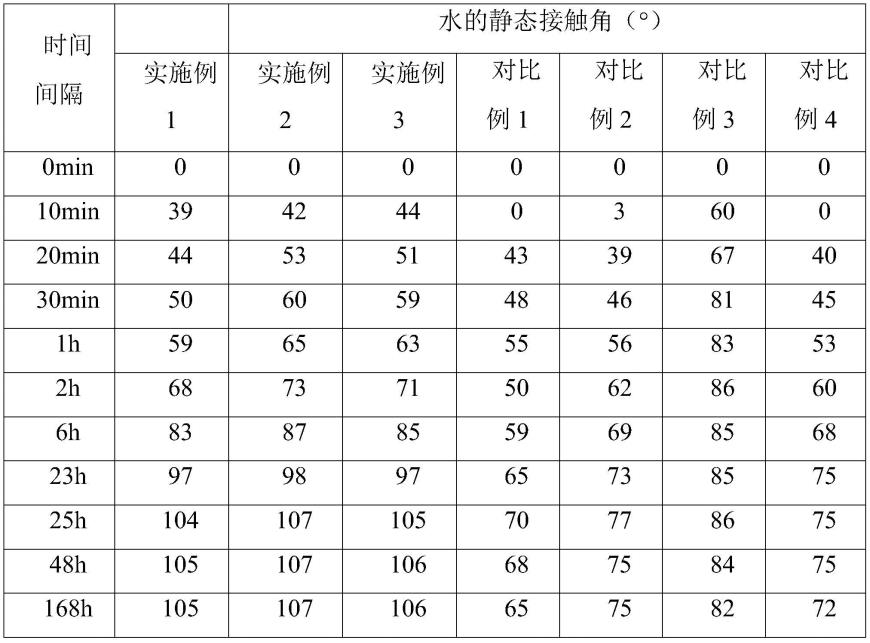

85.采用针-板电极装置对涂层试样进行电晕老化12h,设置交流电压为4kv。电晕结束后,再进行等离子体处理3min,之后立刻测量接触角,此时可以反映电晕老化试样的初始状态。之后每隔一段时间持续测量电晕老化后涂层表面静态接触角,直至涂层试样的憎水性恢复至稳定水平,结果见表2。

86.表2

[0087][0088]

实施例1-3的涂层经过等离子体老化处理3min后,涂层表面水的静态接触角为0

°

,表明此时涂层已经变成完全亲水的状态,随着时间延长,涂层表面的憎水性逐渐增强,在经过25h后,基本恢复到电晕前状态,说明该涂料具有良好的憎水恢复性,可应用于电力设备中,尤其是开关柜,对其表面防凝露具有重要意义。

[0089]

对比例1和2分别采用拜耳n75固化剂、拜尔3390固化剂固化涂层,拜耳n75固化剂是一种tdi三聚体,常用来固化羟基丙烯酸树脂,但其耐候性不如hdi三聚体固化剂;拜尔n3390是hdi缩二脲固化剂,其固化效果比hdi三聚体固化剂差。采用tdi三聚体类固化剂和hdi缩二脲固化剂都导致涂层不能完全固化,表面发粘,不具有憎水效果。

[0090]

对比例3中将羟基丙烯酸树脂替换为丙烯酸树脂,经过电晕老化和等离子体老化处理后,未能恢复憎水性能。

[0091]

对比例4中使用氟碳树脂而非羟基丙烯酸树脂,首先相应地,hdi三聚体固化剂对氟碳树脂的固化效果较差,其次氟碳树脂和硅氧烷的相容性差,在成膜的过程中小分子硅氧烷会迅速迁移到涂层表面,导致经过老化后的涂层表无法长效憎水,表2的接触角测试结果验证了这一点。

[0092]

上述实施例中制备的防凝露涂料经过检测达到如下表3所示指标。

[0093]

表3

[0094][0095]

[0096]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1