一种镁合金表面超疏水防腐涂层的制备方法

一种镁合金表面超疏水防腐涂层的制备方法

1.本发明申请是母案申请“棒点结构的超疏水微-纳粒子、超疏水涂层液及超疏水防腐涂层的制备方法”的分案申请,母案申请的申请号为2021103135566,申请日为2021年03月24日。

技术领域

2.本发明涉及金属防腐技术领域,特别是涉及一种棒点结构的超疏水微-纳粒子、超疏水涂层液及超疏水防腐涂层的制备方法。

背景技术:

3.镁合金具有高强度/重量比、浇注性好、减振、高阻尼等优越的物理力学性能,被认为是交通运输工具轻量化、降低燃料消耗、减少二氧化碳排放的理想材料。然而,镁的电极电位低、化学活性高、氧化膜疏松,镁合金的耐腐蚀性能差,特别是在水溶液或潮湿的环境中容易腐蚀,这极大地限制了镁合金的广泛应用。

4.超疏水表面(水接触角大于150度,滑动角小于10度)由于其优异的拒水性能,可有效抑制水与金属基体的接触,起到对基体化学腐蚀防护。中国专利(cn103450801a)采用有氧气氛下,热解硅胶、氧化气相沉积的方法,在玻璃、电池片和金属上制备了超疏水涂层。但该方法使用氧气气氛,会造成镁及镁合金形成疏松氧化物,形成的涂层会脱落,并不适合于镁及镁合金的涂层制备。中国专利(cn103305122b)以nanocor公司的有机蒙脱土产品和氟硅烷改性二氧化硅,在美国道康宁硅橡胶固化剂作用下,共同构成超疏水表面。中国专利(cn106189832b)将有机聚硅氮烷和氟硅烷改性无机纳米材料交替沉积在表面,获得超疏水涂层。以上两种技术中,由于涂层材料性质决定,在制模过程中不可避免需使用大量如四氢呋喃等高毒易爆的有机溶剂,在热固化过程中,溶剂挥发,对人体和环境造成污染危害,且存在燃烧爆炸安全隐患。

5.目前,在镁合金表面制备超疏水涂层,主要是通过微弧氧化、化学腐蚀、电沉积等方法对镁合金表面进行粗糙化处理,而后进行疏水性物质涂覆制备超疏水涂层。当表面粗糙度不够时,cassie态不够稳定,表面易向wenzel润湿态转变。中国专利(cn103088380a)以有机酸的硝酸钙乙醇溶液为电解液,采用电化学沉积方法在镁及镁合金表面沉积豆蔻酸钙,制备超疏水涂层。该方法中电解液中的有机酸在电场作用下在阴极上与钙离子生成沉淀、形成超疏水涂层,豆蔻酸钙涂层本身具有一定水溶性,且其与镁及镁合金没有较强的作用力,致使形成的涂层有可能会容易脱落或在水溶液中缓慢溶解。中国专利(cn101469425a)对镁合金进行微弧氧化、退火,在镁合金表面构筑出粗糙结构、经丙烯酸处理后,通过旋涂乙烯基聚二甲基硅氧烷,得到镁合金超疏水表面。该方法需要微弧氧化专用设备,制备规模有限。中国专利(cn101824620a)采用硝酸与硝酸盐的混合液对镁合金表面进行化学腐蚀的粗糙化处理,后采用硅烷疏水化剂浸泡制备镁合金表面超疏水涂层。该方法过程简单,但酸浸泡处理会产生大量酸性刻蚀废液,需要配套后续酸性氧化性废液处理设备。

技术实现要素:

6.本发明的目的是针对现有技术中存在的镁合金表面防腐涂层制备过程中存在的各种弊端,而提供一种棒点结构的疏水微-纳粒子。

7.本发明的另一个目的是提供基于所述疏水微-纳粒子的超疏水涂层液。

8.本发明的另一个目的是提供一种超疏水防腐涂层的制备方法。

9.为实现本发明的目的所采用的技术方案是:

10.一种超疏水微-纳粒子,所述超疏水微-纳粒子通过以下方法制备:将纳米纤维粒子超声分散在乙醇和氨水的混合溶液中,持续搅拌下滴加硅酸酯和烃基化剂,室温下搅拌反应,离心分离后干燥,得到疏水微-纳粒子。

11.在上述技术方案中,所述纳米纤维粒子为纳米碳纤维、纳米玻璃纤维、纳米凹凸棒纤维、碱式硫酸镁晶须、碱式氯化镁晶须、氧化镁晶须、氧化铝晶须、硼酸镁晶须、碳酸钙晶须、碳化硅晶须、氮化硅晶须、硼酸铝晶须或钛酸钾晶须的至少一种。

12.在上述技术方案中,所述烃基化剂为烷基硅烷、烃氧基氯硅烷、脂环族环氧基硅烷、苯基硅烷的至少一种。

13.在上述技术方案中,乙醇和氨水的体积比为(1-10):1,纳米纤维粒子的添加量为10-200g/l、硅酸酯的添加量为5-500ml/l、烃基化剂的添加量为1-200ml/l。

14.本发明的另一方面,所述超疏水微-纳粒子在防腐涂层或自清洁涂层中的应用。

15.本发明的另一方面,一种超疏水涂层液,通过以下方法制备:

16.步骤1,制备涂层粘结液:将硅烷偶联剂和硅酸酯加入乙醇水溶液中,持续搅拌下加酸调节体系ph,得到涂层的粘结液;

17.步骤2,制备超疏水涂层液:将所述疏水微-纳粒子分散于乙醇中,持续搅拌下加入涂层粘结液,形成均匀的超疏水涂层液。硅烷偶联剂在疏水微-纳粒子表面嫁接活性羟基,在涂层制备过程中,与物质表面缩聚粘连。硅酸酯起到提供二氧化硅纳米离子的作用,进一步优化疏水效果。

18.本发明的另一方面,所述超疏水涂层液作为防腐蚀涂层在合金中的应用,或所述超疏水涂层液作为自清洁涂层在织物、玻璃或木材中的应用。

19.在上述技术方案中,所述硅烷偶联剂为甲基丙烯酰氧基硅烷、环氧基硅烷、乙烯基硅烷、异氰酸酯基硅烷、脲基硅烷的至少一种;所述硅酸酯为正硅酸甲酯、正硅酸乙酯、正硅酸异丙酯、正硅酸丁酯的至少一种。涂层粗糙结构主要由涂层棒、点结构贡献,粘结液中硅烷偶联剂分子链长度对粗糙结构影响较小。

20.在上述技术方案中,所述步骤1中,乙醇和水的体积比为80:1-10:1,硅烷偶联剂的添加量为20-400ml/l,硅酸酯的添加量为5-200ml/l,体系ph为3.0-5.5。

21.在上述技术方案中,所述步骤2中,超疏水微-纳粒子在乙醇中的用量为10-500g/l,涂层粘结液的添加量为0.5-10l/l。

22.本发明的另一方面,一种镁合金表面超疏水防腐涂层的制备方法,将镁合金逐级打磨,清洗后真空干燥,将所述超疏水涂层液均匀喷涂到真空干燥的镁合金表面,继续热处理后,镁合金表面形成超疏水防腐涂层。

23.在上述技术方案中,所述真空干燥温度及所述热处理温度均为70-150℃,热处理时间大于10min。

24.与现有技术相比,本发明的有益效果是:

25.1.本发明提供了一种镁合金表面超疏水防腐涂层的制备方法,通过溶胶凝胶法制得纳米纤维-二氧化硅复合超疏水纳米粒子,通过硅烷偶联剂粘结、喷涂、热固化方式制备镁合金表面具有“棒-点”微/纳粗糙结构的超疏水防腐涂层。

26.2.所得超疏水性涂层气垫效应明显、抗腐蚀性好,制备条件无毒温和、避免了价格昂贵的含氟原料、制备成本低、过程简单快速、易于大规模应用。

附图说明

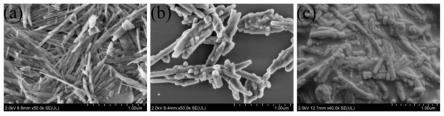

27.图1纳米纤维粒子(a)、疏水微-纳粒子(b)和镁合金表面超疏水防腐涂层(c)sem图。

28.图2镁合金表面超疏水防腐涂层“气垫效应”照片。

29.图3镁合金表面超疏水防腐涂层接触角和滚动角。

30.图4空白样品和超疏水防腐涂层的极化曲线图。

具体实施方式

31.以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.实施例1

33.1.1

34.一种疏水微-纳粒子,所述疏水微-纳粒子通过以下方法制备:将5g纳米玻璃纤维粒子超声分散在500ml 1:1乙醇和氨水的混合溶液中,持续搅拌下滴加正硅酸四甲酯和环已基三甲氧基硅烷,室温下搅拌反应6h,离心分离后,80℃干燥,得到疏水微-纳粒子。

35.1.2

36.一种超疏水涂层液,通过以下方法制备:

37.步骤1,将20ml 2-(3,4-环氧环己烷基)乙基三乙氧基硅烷和1ml正硅酸甲酯加入100ml 80:1的乙醇水溶液中,持续搅拌下加醋酸调节体系ph为4.12,得到涂层的粘结液。

38.步骤2,超疏水涂层液的制备:将5g实施例1.1制备得到的疏水微-纳粒子分散于20ml乙醇中,持续搅拌下加入20ml涂层粘结液,形成均匀超疏水涂层液。

39.1.3

40.一种镁合金表面超疏水防腐涂层的制备方法,包括以下步骤:

41.将镁合金逐级打磨至1200#,用乙醇清洗后,70℃真空干燥,将实施例1.2制备得到的超疏水涂层液均匀喷涂到70℃真空预热的镁合金表面,继续70℃热处理1h后,镁合金表面形成超疏水防腐涂层。

42.涂层接触角为157

°

、滚动角为5

°

、腐蚀电流密度为7.691

×

10-8

。

43.图1是纳米纤维粒子(a)、疏水微-纳粒子(b)和镁合金表面超疏水防腐涂层(c)的sem图,由图可见,在镁合金表面,疏水微-纳粒子(b)中的二氧化硅纳米粒子为点状结构,纤维晶须为棒状结构,疏水微-纳粒子(b)具有明显的“棒-点”微/纳粗糙结构,烃基化剂具有良好的疏水性能,并且其作为修饰剂通过共价键将纤维晶须和二氧化硅纳米粒子结合在一起,提高了疏水微-纳粒子(b)的稳定性,在此过程中使用的烃基化剂中不含氟,降低成本,

绿色环保,由镁合金表面超疏水防腐涂层(c)的sem图可见“棒-点”微/纳粗糙结构均匀的形成于镁合金表面。

44.图2是镁合金表面超疏水防腐涂层“气垫效应”照片,由图可见,浸入水中的部分,具有明显的银镜效应,说明超疏水防腐涂层表面具有丰富的凹凸粗糙结构,通过捕捉空气,形成了丰富的微气泡,具有“气垫效应”,可良好的隔离液相,避免了腐蚀接触,从而起到良好的防腐作用。

45.图3是镁合金表面超疏水防腐涂层接触角和滚动角。涂层接触角为157

°

、滚动角为5

°

,说明在镁合金表面形成了性能优越的超疏水涂层。

46.图4是空白样品和超疏水防腐涂层的极化曲线图。由图可见具有超疏水防腐涂层的镁合金相对于没有涂层的镁合金,腐蚀电流明显降低,大大提高了抗腐蚀性能。

47.1.4

48.实施例1.2所述的超疏水涂层液,还可作为自清洁材料,喷涂在玻璃、木材或织物的表面,通过超疏水功能起到自清洁的功能。

49.实施例2

50.2.1

51.一种疏水微-纳粒子,所述疏水微-纳粒子通过以下方法制备:将20g纳米凹凸棒纤维粒子超声分散在500ml 5:1乙醇和氨水的混合溶液中,持续搅拌下滴加正硅酸四乙酯和二苯基二乙氧基硅烷,室温下搅拌反应8h,离心分离后,100℃干燥,得到疏水微-纳粒子。

52.2.2

53.一种超疏水涂层液,通过以下方法制备:

54.步骤1,将10ml 2-(3,4环氧环己烷基)乙基三乙氧基硅烷和10ml正硅酸乙酯加入100ml 20:1的乙醇水溶液中,持续搅拌下加衣康酸调节体系ph为3.93,得到涂层的粘结液;

55.步骤2,超疏水涂层液的制备:将5g实施例2.1制备得到的疏水微-纳粒子分散于50ml乙醇中,持续搅拌下加入25ml涂层粘结液,形成均匀超疏水涂层液。

56.2.3

57.一种镁合金表面超疏水防腐涂层的制备方法,包括以下步骤:

58.将镁合金逐级打磨至1000#,用乙醇清洗后,100℃真空干燥;将实施例2.2制备得到的超疏水涂层液均匀喷涂到100℃真空预热的镁合金表面,继续100℃热处理1h后,镁合金表面形成超疏水防腐涂层,涂层接触角为159

°

、滚动角为4

°

、腐蚀电流密度为5.519

×

10-8

。

59.实施例3

60.3.1

61.一种疏水微-纳粒子,所述疏水微-纳粒子通过以下方法制备:将20g硼酸镁晶须粒子超声分散在500ml 5:1乙醇和氨水的混合溶液中,持续搅拌下滴加正硅酸异丙酯和3-缩水甘油醚氧丙基三乙氧基硅烷,室温下搅拌反应8h,离心分离后,100℃干燥,得到疏水微-纳粒子。

62.3.2

63.一种超疏水涂层液,通过以下方法制备:

64.步骤1,将10ml 3-(n-环己胺基)丙基三甲氧基硅烷和10ml正硅酸乙酯加入

100ml20:1的乙醇水溶液中,持续搅拌下加柠檬酸调节体系ph为3.93,得到涂层的粘结液。

65.步骤2,超疏水涂层液的制备:将15g实施例3.1制备得到的疏水微-纳粒子分散于50ml乙醇中,持续搅拌下加入50ml涂层粘结液,形成均匀超疏水涂层液。

66.3.3

67.一种镁合金表面超疏水防腐涂层的制备方法,包括以下步骤:将镁合金逐级打磨至1200#,用乙醇清洗后,80℃真空干燥;将实施例3.2制备得到的超疏水涂层液均匀喷涂到80℃真空预热的镁合金表面,继续150℃热处理0.5h后,镁合金表面形成超疏水防腐涂层,涂层接触角为160

°

、滚动角为4

°

、腐蚀电流密度为2.044

×

10-10

。

68.以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1