一种超分子氨基酸或其盐及其制备和应用的制作方法

1.本发明属于氨基酸型表面活性剂制备技术领域,具体地,涉及一种超分子氨基酸或其盐及其制备和应用。

背景技术:

2.表面活性剂是日化行业、农业、医药行业等许多领域必不可少的组成部分。目前市场使用的表面活性剂有几十种之多,但常用的主要以十二烷基苯磺酸钠(sls)、月桂醇聚氧乙烯醚硫酸酯钠(aes)和月桂醇硫酸酯钠(k12)为主。由于这三大表面活性剂使用历史已有几十年甚至上百年,在使用的过程中它的负面影响已逐步显现出来,对人体的安全和环境的影响经常报道。

3.其它的表面活性剂,如糖类的烷基糖苷(apg),氨基酸表面活性剂,如月桂酰-l-谷氨酸、月桂酰甘氨酸、月桂酰肌氨酸等。虽然它们属于生物物质为基础的表面活性剂,具有安全性高,生物降解性好和优良的肤感,也越来越受到人们的关注,但由于这类表面活性剂去污能力较差,很少单独作为主表面活性剂来使用,常需与其它主表面活性剂来配合使用,没有从根本上解决日化主表面活性剂在安全性和生物降解性上的负面问题。

4.长链酰基氨基酸如月桂酰丙氨酸等已经有了一定研究。就其合成工艺来说,通过脂肪酰氯与氨基酸的氨基反应是目前工业生产的主要方法。该反应也称为shotten-baumann缩合反应(肖顿-鲍曼反应),该典型反应中可能存在多个副反应,如脂肪酰氯水解反应、成酐反应等。

5.一方面,该反应中酰氯水解生成的高级脂肪酸与产物长链酰基氨基酸结构接近,碳链长度差别小,采用已有的分离方法,极其难以低成本、高效率地除去。但是高级脂肪酸杂质的存在对产品品质有影响,除去高级脂肪酸或降低高级脂肪酸杂质含量具有重要意义。

[0006]“n-月桂酰基丙氨酸钠的合成及其性能的研究”,陈莉莉等,《印染助剂》,第26卷第4期,2009年4月,该文章详细研究了合成条件,指出月桂酰氯极易水解,溶剂、ph、反应温度等多个条件都对月桂酰氯水解有影响,其优化条件后,产率也仅在85%左右。

[0007]

现有的研究已经表明,采用肖顿-鲍曼反应,难以避免长链酰氯的水解,而且水解生成的长链脂肪酸如月桂酸等难以除去。另外,肖顿-鲍曼反应会产生多种杂质,除了长链脂肪酸,还有成酐反应的杂质、丙酮及其羟醛缩合产物如双丙酮醇和亚异丙基丙酮、酯(采用醇溶剂时)等等,通过多次洗脱、过滤、重结晶等步骤,可以增加纯度,但如何有效、低成本控制长链脂肪酸的含量仍然是亟待研究的课题。

[0008]

花王曾在上世纪90年代对肖顿-鲍曼反应进行了改进,用于合成n-长链酰基-β-丙氨酸,具体方法为:β-丙氨酸和脂肪酸卤化物在氢氧化钾的存在下反应,反应溶剂为水,反应温度为25至60℃,之后将获得的盐和强酸在60至90℃下反应,从而制备得到n-长链酰基-β-丙氨酸。但是该方法有两个问题,一是其制备的是n-长链酰基-β-丙氨酸,而非n-长链酰基-l-丙氨酸(或者说是n-长链酰基α-丙氨酸),β-丙氨酸没有支链,而α-丙氨酸有甲基支

链,两者空间位阻不同,对反应条件要求有所不同,因而该方法不具有普适性,当适用于带有支链的氨基酸时,会有问题。二是该方法加酸步骤就采用了较高的温度60至90℃,而且反应体系是水,酰氯的水解较为严重,很难有效控制。一般的shotten-baumann缩合反应,恰恰是通过选择较低的温度,降低酰氯的水解。

[0009]

类似的,味之素公司也尝试过对shotten-baumann缩合反应进行改进,其公开了一种制备包含n-酰基氨基酸型阴离子表面活性剂的清洁剂组合物的方法,其包括进行以下步骤(1)至(3)。(1)使卤化脂肪酸与氨基酸反应,(2)反应混合物中加酸,控制ph 1至5以及温度50至100℃,(3)分离为有机层和水层以获得有机层的步骤,用碱中和有机层的步骤。该方法主要是通过形成有机层和水层,分离有机层,重点解决脱盐问题。但是该方法要使用阴离子表面活性剂,而且同样也存在酰氯水解较为严重的问题,很难有效控制。

[0010]

上述方法制备得到的产物含有较高含量的高级脂肪酸杂质,但是由于高级脂肪酸如月桂酸在用高效液相色谱(配备紫外检测器)检测时不出峰,导致传统检测方法会漏检高级脂肪酸杂质,进而导致既没有认识到产品中含有较高含量的高级脂肪酸杂质,计算的产品纯度也存在问题(错误将高级脂肪酸杂质也计算到了最终产品中)。目前已经有研究认识到这一问题,如cn105675749b、cn106442829b、cn106596768b等,但是其也仅仅考虑如何检测残留的高级脂肪酸,如何高效率的去除高级脂肪酸则完全不涉及。

[0011]

另一方面,长链酰基氨基酸二肽是已知概念,已经制备的有长链酰基甘氨酰甘氨酸、长链酰基谷氨酰谷氨酸等,现有技术已经尝试在洗涤组合物中引入n-长链酰基氨基酸二肽或其盐,例如cn100448968c公开了相关的洗涤剂组合物,但是其制备方法是混合氨基酸、月桂酸和碱溶液,在氮气流下,180℃下加热1.5小时,该反应需要非常高的温度,条件苛刻,不利于大规模工业化生产。cn105683151b公开了包含n-长链酰基酸性氨基酸和/或其盐的水溶液及其制造方法,虽然该方法相对温和,但是需要使用celite(注册商标),而且产品中残留大量氯化钠和谷氨酸钠盐,同时适用范围窄,仅适用于制备n-长链酰基酸性氨基酸。

[0012]

理论上,n-长链酰基氨基酸二肽或其盐可以由n-长链酰基氨基酸衍生的酰氯和氨基酸通过肖顿-鲍曼反应等制备;或者通过氨基酸二肽如谷氨酰谷氨酸与酰氯反应。上述方法至少存在两个问题,一是这样制备二肽成本高昂,产率低;二是不具备普适应,对于一些含支链或位阻较大的氨基酸如l-丙氨酸,并不能很好的通过肖顿-鲍曼反应制备得到n-长链酰基-l-丙氨酸二肽。

[0013]

因此,如何高效率、适合大规模工业化生产、低成本获得较高含量、甚至高含量二肽产品是亟待研究的课题。

[0014]

再一方面,氨基酸表面活性剂虽然是已知的,但是这类表面活性剂去污能力较差,很少单独作为主表面活性剂来使用。如何获得去污能力强的氨基酸表面活性剂以及如何获得具有新型结构特点的氨基酸表面活性剂是亟待研究的课题。

[0015]

本技术发明人的在先申请cn108752228a、cn110804188a、wo2019233375a1、wo2019233377a1等详细研究了氨基酸自组装超分子或其盐,具有新的结构特点,这里将相关内容一并引入本文以作参考。前述在先申请制备过程需要用到催化剂,反应压力为5-50kg,产物中二肽含量低,本发明继续探索其他解决方案,以更加适合工业化生产。

[0016]

工业化生产中期待更为简单的方法,并且希望能够控制自组装的发生、促进结构重构、控制长链脂肪酸和/或二肽(以月桂酰氯和丙氨酸钠反应为例,二肽为月桂酰丙氨酰

丙氨酸)的含量。也期待能够获得去污力强、能够作为主表面活性剂的新型氨基酸表面活性剂。

技术实现要素:

[0017]

有鉴于此,一方面,本发明的目的在于提供一种工艺简单、成本低、易于实现工业化生产的制备方法,该方法能够容易的获得n-长链酰基氨基酸二肽和/或其盐(或称长链酰基氨基酸二肽和/或其盐)以及含有前述二肽和/或其盐的组合物,并且能够较为容易的控制长链酰基氨基酸二肽和/或其盐在组合物中的含量。

[0018]

另一方面,本发明的目的在于提供一种简便的方法控制肖顿-鲍曼反应中产生的长链脂肪酸杂质含量,或者说提供一种简便的方法控制氨基酸与长链酰卤反应产生的长链脂肪酸杂质含量。在此过程中,也会去除各种水溶性杂质,例如盐、氨基酸等。

[0019]

再一方面,本发明基于分离长链脂肪酸与n-长链酰基氨基酸的原理,提供一种利用熔点差异对固体混合物中组分进行分离的方法。

[0020]

再一方面,本发明的目的在于提供一种简便的方法制备超分子氨基酸,该方法制备得到的超分子氨基酸具有不同于普通市售长链酰基氨基酸的性能。本发明所述超分子氨基酸或其盐,是基于本发明的工艺方法制备得到的氨基酸产物,由于其在给定条件下形成了特定结构,这里根据其特点将其定义为超分子氨基酸或其盐。

[0021]

最后一方面,本发明特定工艺处理后,产品中杂质含量,尤其是长链脂肪酸(或称高级脂肪酸,通常长链的碳原子数为8~22)和卤化钠(如氯化钠)、氨基酸可以控制在极低含量。

[0022]

具体而言,本发明方案如下。

[0023]

[1]一种n-长链酰基氨基酸二肽和/或其盐或者含n-长链酰基氨基酸二肽和/或其盐的组合物的制备方法,其中,包含将氨基酸和/或其盐与长链酰卤反应的步骤;反应后体系的ph值小于8,优选ph值在7.5以下,进一步优选ph值在7以下,最优选ph值在5-6.5。

[0024]

[2]一种n-长链酰基氨基酸二肽和/或其盐或者含n-长链酰基氨基酸二肽和/或其盐的组合物的制备方法,其中,包含在碱的存在下,将氨基酸和/或其盐与长链酰卤反应的步骤;整个反应过程中,氨基酸与碱的摩尔比为3:1至1:2,优选2:1至1:1.8,更优选1.7:1至1:1.7,最优选1.5:1至1:1.5。

[0025]

[3]根据前述[1]或[2]所述的方法,其中,向氨基酸和/或其盐中加入长链酰卤,并且在加入长链酰卤时无需控制反应液保持在碱性,优选的,无需控制反应液的ph值在8以上;

[0026]

或者,在加入长链酰卤时无需同时加入碱或控制碱的滴加速度、用量以维持体系ph值;

[0027]

或者,长链酰卤加入前后,体系的ph值差值在2以上,优选在3以上,更优选在4以上。

[0028]

[4]根据前述[1]-[3]任一项所述的方法,其中,氨基酸和/或其盐与长链酰卤反应后,产物中n-长链酰基氨基酸二肽和/或其盐重量百分含量在3%以上,优选在5%以上,更优选在8%以上,最优选在10%以上。

[0029]

[5]根据前述[1]-[4]任一项所述的方法,其中,包含如下制备步骤:(1)将包含氨

基酸与碱的原料反应,制备氨基酸盐溶液;(2)向上述得到的氨基酸盐溶液中加入长链酰卤或者向上述得到的氨基酸盐溶液中加入长链酰卤与碱;并且满足如下条件中的一种或多种:

[0030]

a.步骤(1)中制备得到的氨基酸盐溶液ph值为7.5-14,优选ph值为8-12,更优选ph值为9-11,并且步骤(2)反应后体系的ph值小于8,优选ph值在7.5以下,进一步优选ph值在7以下,最优选ph值在5-6.5;

[0031]

b.步骤(1)和步骤(2)整个反应体系中,氨基酸与碱的摩尔比为3:1至1:2,优选2:1至1:1.8,更优选1.7:1至1:1.7,最优选1.5:1至1:1.5;

[0032]

c.步骤(1)得到的氨基酸盐溶液ph值比步骤(2)氨基酸盐与长链酰卤反应后体系的ph值大,且两者差值在2以上,优选在3以上,更优选在4以上。

[0033]

[6]根据前述[1]-[5]任一项所述的方法,其中,氨基酸和/或其盐与长链酰卤的反应满足如下条件中的一种或多种:

[0034]

a.所述反应在水或水和亲水性有机溶剂的混合溶液存在下反应;所述亲水性有机溶剂选自丙酮、甲醇、乙醇、异丙醇、仲丁醇、叔丁醇、乙腈、四氢呋喃中的一种或多种,优选丙酮;优选的,水和亲水性有机溶剂的体积比为1:(0-2);

[0035]

b.所述反应的温度在35℃以下,优选30℃以下;

[0036]

c.氨基酸和/或其盐与长链酰卤的摩尔比大于1,优选为2:1至1.1:1,进一步优选1.5:1至1.2:1。

[0037]

[7]根据前述[1]-[6]任一项所述的方法,其中,进一步包含将氨基酸和/或其盐与长链酰卤反应后的产物进行酸化得到n-长链酰基氨基酸粗品的步骤;优选的,酸化后ph值为1至4,更优选ph值为1至2。

[0038]

[8]根据前述[1]-[7]任一项所述的方法,其中,所述方法满足下述条件中的一种或多种:

[0039]

a.氨基酸选自甘氨酸、丙氨酸、谷氨酸、肌氨酸、天冬氨酸、亮氨酸、异亮氨酸、缬氨酸、苏氨酸、脯氨酸、苯丙氨酸、精氨酸、赖氨酸中的一种或多种;

[0040]

b.长链酰卤中的长链酰基来源于碳原子数8~22的饱和或不饱和直链或支链的脂肪酸;

[0041]

c.碱选自氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、氨中的一种或多种。

[0042]

[9]根据前述[8]所述的方法,其中,所述方法满足下述条件中的一种或多种:

[0043]

a.氨基酸选自丙氨酸、甘氨酸、谷氨酸、肌氨酸、精氨酸或赖氨酸,优选l-丙氨酸;

[0044]

b.长链酰卤选自辛酰氯、癸酰氯、十一烷酰氯、月桂酰氯、肉豆蔻酰氯、十五烷酰氯、棕榈酰氯、硬脂酰氯、油酰氯、亚油酰氯、异硬脂酰氯、椰子油脂肪酰氯、棕榈油脂肪酰氯中的一种或多种,优选椰子油脂肪酰氯或月桂酰氯,最优选月桂酰氯;

[0045]

c.碱选自氢氧化钠或氢氧化钾。

[0046]

[10]一种对n-长链酰基氨基酸粗品除杂质的方法,其中,包含如下步骤:将n-长链酰基氨基酸粗品与溶剂混合,任选搅拌,控制混合后体系的温度t在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下,所述溶剂为水或有机溶剂或水与有机溶剂的混合溶液;体系控温后,进行固液分离操作。

[0047]

[11]根据前述[10]所述的方法,其中,所述固液分离在离心力或压力作用下进行;

优选的,固液分离时用一定温度的溶剂作为媒介促进分离,所述一定温度的溶剂是指将温度t控制在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下的溶剂,溶剂为水或有机溶剂或水与有机溶剂的混合溶液。

[0048]

[12]根据前述[11]所述的方法,其中,所述固液分离满足下述条件中的一种或多种:

[0049]

a.固液分离时作为媒介的溶剂与粗品接触,在离心力或压力作用下,溶剂将杂质带走,以促进分离;

[0050]

b.固液分离时作为媒介的溶剂用喷淋的方式提供;

[0051]

c.固液分离时作为媒介的溶剂的用量为n-长链酰基氨基酸粗品质量的0.5倍以上;

[0052]

d.固液分离使用工业离心机或压滤机,优选配置有过滤网或滤布的过滤离心机。

[0053]

[13]根据前述[11]或[12]所述的方法,其中,作为媒介的溶剂的温度t存在多个温度阶段,优选后一阶段温度大于等于前一阶段温度;

[0054]

优选的,第一阶段温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+15℃以下,后续至少有一个阶段温度控制在长链脂肪酸熔点+15℃以上且在n-长链酰基氨基酸熔点以下;

[0055]

更优选第一阶段温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+10℃以下,后续至少有一个阶段温度控制在长链脂肪酸熔点+20℃以上且在n-长链酰基氨基酸熔点以下。

[0056]

[14]根据前述[11]或[12]所述的方法,其中,如果制备n-长链酰基氨基酸粗品时仅使用水作为溶剂或者n-长链酰基氨基酸粗品中长链脂肪酸杂质含量在10%wt以上,则作为媒介的溶剂的温度t存在多个温度阶段,且第一阶段温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+6℃以下,后续至少有一个阶段温度控制在长链脂肪酸熔点+15℃以上且在n-长链酰基氨基酸熔点以下;

[0057]

更优选第一阶段温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+3℃以下,后续至少有一个阶段温度控制在长链脂肪酸熔点+20℃以上且在n-长链酰基氨基酸熔点以下。

[0058]

[15]根据前述[11]或[12]所述的方法,其中,作为媒介的溶剂的温度t存在多个温度阶段,第一阶段温度控制在60℃以下,后续至少有一个阶段温度控制在60℃以上;进一步优选第一阶段温度控制在50-60℃,后续至少有一个阶段温度控制在65-70℃。

[0059]

[16]根据前述[10]-[15]任一项所述的方法,其中,第一次固液分离后,再进行n次固液分离,n≥1,优选后一次固液分离的温度大于等于前一次固液分离的温度;

[0060]

每次固液分离的具体步骤为:将前次固液分离后得到的固体与溶剂混合,任选搅拌,控制混合后体系的温度tn在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下,之后进行固液分离操作,所述溶剂为水或有机溶剂或水与有机溶剂的混合溶液;

[0061]

或者为:将前次固液分离后得到的固体与溶剂混合,任选搅拌,控制体系的温度tn在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下,之后进行固液分离操作,固液分离时用一定温度的溶剂作为媒介促进分离,所述一定温度的溶剂是指将温度tn控制在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下的溶剂,溶剂为水或有机溶剂或水与有机

溶剂的混合溶液。

[0062]

[17]根据前述[16]所述的方法,其中,第一次固液分离,温度t控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+15℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在长链脂肪酸熔点+15℃以上且在n-长链酰基氨基酸熔点以下;

[0063]

更优选第一次固液分离,温度t控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+10℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在长链脂肪酸熔点+20℃以上且在n-长链酰基氨基酸熔点以下。

[0064]

[18]根据前述[16]所述的方法,其中,进行三次以上的固液分离,第一次固液分离温度t控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+8℃以下,中间至少一次固液分离温度tn控制在长链脂肪酸熔点+8℃以上并且在长链脂肪酸熔点+18℃以下,最后一次固液分离温度tn控制在长链脂肪酸熔点+24℃以上且在n-长链酰基氨基酸熔点以下。

[0065]

[19]根据前述[16]所述的方法,其中,如果制备n-长链酰基氨基酸粗品时仅使用水作为溶剂或者n-长链酰基氨基酸粗品中长链脂肪酸杂质含量在10%以上,则第一次固液分离,温度t控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+6℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在长链脂肪酸熔点+15℃以上且在n-长链酰基氨基酸熔点以下;

[0066]

更优选第一次固液分离,温度t控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+3℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在长链脂肪酸熔点+20℃以上且在n-长链酰基氨基酸熔点以下。

[0067]

[20]根据前述[16]所述的方法,其中,第一次固液分离,温度t控制在60℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在60℃以上;更优选第一次固液分离,温度t控制在50-60℃,后续的n次固液分离,至少有一次固液分离,温度tn控制在65-70℃。

[0068]

[21]根据前述[10]-[20]任一项所述的方法,其中n-长链酰基氨基酸粗品为市售的n-长链酰基氨基酸;

[0069]

或者,为前述[7]-[9]任一项所述n-长链酰基氨基酸粗品;

[0070]

或者,为长链脂肪酸重量百分含量在5%以上的n-长链酰基氨基酸;

[0071]

或者,为通过包含如下制备步骤的方法制备获得的n-长链酰基氨基酸粗品:(1)将含氨基酸与碱的原料反应,制备氨基酸盐溶液;(2)向上述得到的氨基酸盐溶液中加入长链酰卤和任选的碱,得到n-长链酰基氨基酸盐;(3)将上述得到的n-长链酰基氨基酸盐进行酸化;

[0072]

或者,为通过包含如下制备步骤的方法制备获得的n-长链酰基氨基酸粗品:在碱的存在下,将氨基酸和/或其盐与长链酰卤反应,得到n-长链酰基氨基酸盐,将得到的n-长链酰基氨基酸盐进行酸化,逐渐析出固体,放置后固液分离,任选洗涤和干燥,得到n-长链酰基氨基酸粗品。

[0073]

[22]根据前述[10]-[21]任一项所述的方法,其中,所述长链脂肪酸为碳原子数8~22的饱和或不饱和直链或支链的脂肪酸;所述n-长链酰基氨基酸中的n-长链酰基来源于前述碳原子数8~22的饱和或不饱和直链或支链的脂肪酸;所述n-长链酰基氨基酸中的氨基酸来源于甘氨酸、丙氨酸、谷氨酸、肌氨酸、天冬氨酸、亮氨酸、异亮氨酸、缬氨酸、苏氨酸、脯氨酸、苯丙氨酸、精氨酸、赖氨酸中的一种或多种;所述有机溶剂为长链脂肪酸和n-长链

酰基氨基酸微溶、难溶或不溶的一类有机溶剂,所述微溶、难溶或不溶是指在20℃下长链脂肪酸和n-长链酰基氨基酸在有机溶剂中溶解度小于1g/100g,优选小于0.01g/100g,更优选小于0.001g/100g。

[0074]

[23]根据前述[22]任一项所述的方法,其中,所述长链脂肪酸选自辛酸、癸酸、十一烷酸、月桂酸、肉豆蔻酸、十五烷酸、棕榈酸、硬脂酸、油酸、亚油酸、异硬脂酸、椰子油脂肪酸、棕榈油脂肪酸中的一种或多种,优选椰子油脂肪酸或月桂酸,最优选月桂酸;

[0075]

相应的,所述n-长链酰基氨基酸中的n-长链酰基选自辛酰基、癸酰基、十一烷酰基、月桂酰基、肉豆蔻酰基、十五烷酰基、棕榈酰基、硬脂酰基、油酰基、亚油酰基、异硬脂酰基、椰子油脂肪酰基、棕榈油脂肪酰基中的一种或多种,优选椰子油脂肪酰基或月桂酰基,最优选月桂酰基;

[0076]

所述n-长链酰基氨基酸中的氨基酸来源于丙氨酸、甘氨酸、谷氨酸、肌氨酸、精氨酸或赖氨酸,优选l-丙氨酸。

[0077]

[24]一种利用熔点差异对固体混合物中组分进行分离的方法,其中,所述方法包括(a)将溶剂加入固体混合物中,(b)溶剂加入后控制体系温度t在低熔点组分的熔点以上且在高熔点组分的熔点以下,(c)体系控温后,进行固液分离操作;所述溶剂为待分离组分(即待分离的高熔点组分和低熔点组分)微溶、难溶或不溶的一类溶剂,所述微溶、难溶或不溶是指在20℃下待分离组分在溶剂中溶解度小于1g/100g,优选小于0.01g/100g,更优选小于0.001g/100g;溶剂的沸点在低熔点组分的熔点以上,且体系的温度t不超过溶剂的沸点。

[0078]

[25]根据前述[24]所述的方法,其中,待分离组分熔点差值在10℃以上,优选在20℃以上,更优选在30℃以上;

[0079]

和/或,低熔点组分重量百分含量在50%以下,优选在40%以下,更优选在30%以下。

[0080]

[26]根据前述24或25所述的方法,其中,所述固液分离在离心力或压力作用下进行,优选的,固液分离时用一定温度的溶剂作为媒介促进分离,所述一定温度的溶剂是指将温度t控制在低熔点组分的熔点以上且在高熔点组分的熔点以下的溶剂,且溶剂为待分离组分微溶、难溶或不溶的一类溶剂。

[0081]

[27]根据前述[24]-[26]任一项所述的方法,其中,所述固液分离满足下述条件中的一种或多种:

[0082]

a.固液分离时作为媒介的溶剂与待分离混合物接触,在离心力或压力作用下,溶剂将低熔点组分带走,以促进分离;

[0083]

b.固液分离时作为媒介的溶剂用喷淋的方式提供;

[0084]

c.固液分离时作为媒介的溶剂的用量为待分离混合物质量的0.5倍以上;

[0085]

d.固液分离使用工业离心机或压滤机,优选配置有过滤网或滤布的过滤离心机。

[0086]

[28]根据前述[26]或[27]所述的方法,其中,作为媒介的溶剂的温度t存在多个温度阶段,优选后一阶段温度大于等于前一阶段温度;

[0087]

优选的,第一阶段温度控制在低熔点组分的熔点以上并且在低熔点组分的熔点+10℃以下,后续至少有一个阶段温度控制在低熔点组分的熔点+10℃以上且在高熔点组分的熔点以下;

[0088]

更优选的,第一阶段温度控制在低熔点组分的熔点以上并且在低熔点组分的熔点

+10℃以下,后续至少有一个阶段温度控制在低熔点组分的熔点+20℃以上且在高熔点组分的熔点以下。

[0089]

[29]根据前述[26]或[27]所述的方法,其中,低熔点组分重量百分含量在10%-40%,优选在15%-30%,作为媒介的溶剂的温度t存在多个温度阶段,且第一阶段温度控制在低熔点组分的熔点以上并且在低熔点组分的熔点+6℃以下,后续至少有一个阶段温度控制在低熔点组分的熔点+15℃以上且在高熔点组分的熔点以下;

[0090]

更优选第一阶段温度控制在低熔点组分的熔点以上并且在低熔点组分的熔点+3℃以下,后续至少有一个阶段温度控制在低熔点组分的熔点+20℃以上且在高熔点组分的熔点以下。

[0091]

[30]根据前述[24]-[29]任一项所述的方法,其中,第一次固液分离后,再进行n次固液分离,n≥1,优选后一次固液分离的温度大于等于前一次固液分离的温度;

[0092]

每次固液分离的具体步骤为:将前次固液分离后得到的固体与溶剂混合,任选搅拌,控制混合后体系的温度tn在低熔点组分的熔点以上且在高熔点组分的熔点以下,之后进行固液分离操作,所述溶剂为待分离组分微溶、难溶或不溶的一类溶剂;

[0093]

或者为:将前次固液分离后得到的固体与溶剂混合,任选搅拌,控制体系的温度tn在低熔点组分的熔点以上且在高熔点组分的熔点以下,之后进行固液分离操作,固液分离时用一定温度的溶剂作为媒介促进分离,所述一定温度的溶剂是指将温度tn控制在低熔点组分的熔点以上且在高熔点组分的熔点以下的溶剂,所述溶剂为待分离组分微溶、难溶或不溶的一类溶剂。

[0094]

[31]根据前述[30]所述的方法,其中,第一次固液分离,温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+10℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在低熔点组分的熔点+10℃以上且在高熔点组分的熔点以下;

[0095]

优选第一次固液分离,温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+10℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在低熔点组分的熔点+20℃以上且在高熔点组分的熔点以下。

[0096]

[32]根据前述[30]所述的方法,其中,进行三次以上的固液分离,第一次固液分离温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+8℃以下,中间至少一次固液分离温度tn控制在低熔点组分的熔点+8℃以上并且在低熔点组分的熔点+18℃以下,最后一次固液分离温度tn控制在低熔点组分的熔点+24℃以上且在高熔点组分的熔点以下。

[0097]

[33]根据前述[30]所述的方法,其中,低熔点组分重量百分含量在10%-40%,优选在15%-30%;第一次固液分离,温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+6℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在低熔点组分的熔点+15℃以上且在高熔点组分的熔点以下;

[0098]

更优选第一次固液分离,温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+3℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在低熔点组分的熔点+20℃以上且在高熔点组分的熔点以下。

[0099]

[34]一种超分子氨基酸的制备方法,其包含前述[10]-[23]中任一项所述对n-长链酰基氨基酸粗品除杂质的步骤,并且在除杂质过程中发生结构重构。

[0100]

[35]一种超分子氨基酸,其由前述[34]所述方法制备得到。

[0101]

[36]根据前述[35]所述的超分子氨基酸,其中,长链脂肪酸重量百分含量为5%以下,优选3%以下,最优选0.5%-3%;

[0102]

和/或,n-长链酰基氨基酸二肽重量百分含量在3%以上,优选在5%以上,更优选在8%以上,最优选在10%以上。

[0103]

[37]一种超分子氨基酸,其中,含有n-长链酰基氨基酸、n-长链酰基氨基酸二肽自组装的超分子结构,且n-长链酰基氨基酸二肽重量百分含量在3%以上,优选在5%以上,更优选在8%以上,最优选在10%以上。

[0104]

[38]根据前述[37]所述的超分子氨基酸,其中,其为中等二肽含量的超分子氨基酸,n-长链酰基氨基酸二肽重量百分含量在5%以上,优选在10%以上,并且小于15%;

[0105]

或者,其为高二肽含量的超分子氨基酸,n-长链酰基氨基酸二肽重量百分含量在15%以上,优选在20%以上。

[0106]

[39]根据前述[37]或[38]所述的超分子氨基酸,其中,长链脂肪酸重量百分含量为5%以下,优选3%以下,最优选0.5%-3%。

[0107]

[40]根据前述[35]-[39]任一项所述的超分子氨基酸,其中,对超分子氨基酸进行质谱检测,检测条件为质谱ab4500,质谱系统q1scan,离子化方式esi(-),扫描范围m/z=200-600,质谱图中在541-545范围有特征离子峰;

[0108]

和/或,对超分子氨基酸进行高效液相色谱检测,检测条件为:仪器采用配有紫外检测器的高效液相色谱仪,色谱柱ods-2hypersil c18 250*4.6mm 5μm,波长210nm,流动相为甲醇:20mmol/l ph3.0的磷酸二氢钾缓冲溶液=70:30(v/v),色谱图中保留时间30-45min范围含有3或4个峰的组峰。

[0109]

[41]根据前述[35]-[40]任一项所述的超分子氨基酸,其中,满足下述条件中的一种或多种:a.超分子氨基酸固体粉末的微区形貌呈柱状或棒状或线状或绳状;b.超分子氨基酸用毛细管法检测的初融温度在78℃以上,终熔温度在87℃以上,优选初融温度在80℃以上,终熔温度在90℃以上;c.超分子氨基酸dsc峰值(peak temperature)在86℃以上,优选在88℃以上,更优选在90℃以上;d.超分子氨基酸钠盐数均分子量介于5,000-250,000之间,优选介于10,000-150,000,进一步优选15,000-100,000。

[0110]

[42]根据前述[35]-[41]任一项所述的超分子氨基酸,其中,满足下述条件中的一种或多种:

[0111]

a.8%精氨酸中和的超分子氨基酸水溶液,对手臂清洗60分钟后,角质层水分含量大于清洗前角质层水分含量;

[0112]

b.超分子氨基酸盐的水溶液易漂洗、不假滑;

[0113]

c.参照gb/t 29679-2013试验,超分子氨基酸质量百分浓度为0.5%的超分子氨基酸盐溶液0min泡沫量大于130mm,优选大于150mm,更优选大于160mm;超分子氨基酸质量百分浓度为0.05%的超分子氨基酸盐溶液0min泡沫量大于40mm,优选大于60mm,更优选大于80mm。

[0114]

[43]根据前述[35]-[42]任一项所述的超分子氨基酸,其中,满足下述条件中的一种或多种:

[0115]

a.n-长链酰基氨基酸、n-长链酰基氨基酸二肽中的n-长链酰基选自辛酰基、癸酰基、十一烷酰基、月桂酰基、肉豆蔻酰基、十五烷酰基、棕榈酰基、硬脂酰基、油酰基、亚油酰

基、异硬脂酰基、椰子油脂肪酰基、棕榈油脂肪酰基中的一种或多种,优选椰子油脂肪酰基或月桂酰基,最优选月桂酰基;

[0116]

b.n-长链酰基氨基酸、n-长链酰基氨基酸二肽中的氨基酸来源于甘氨酸、丙氨酸、谷氨酸、肌氨酸、天冬氨酸、亮氨酸、异亮氨酸、缬氨酸、苏氨酸、脯氨酸、苯丙氨酸、精氨酸、赖氨酸中的一种或多种,优选丙氨酸、甘氨酸、谷氨酸、肌氨酸、精氨酸或赖氨酸,最优选l-丙氨酸;

[0117]

c.长链脂肪酸选自辛酸、癸酸、十一烷酸、月桂酸、肉豆蔻酸、十五烷酸、棕榈酸、硬脂酸、油酸、亚油酸、异硬脂酸、椰子油脂肪酸、棕榈油脂肪酸中的一种或多种,优选椰子油脂肪酸或月桂酸,最优选月桂酸。

[0118]

[44]根据前述[35]-[43]任一项所述的超分子氨基酸,其中,n-长链酰基氨基酸为n-月桂酰-l丙氨酸,n-长链酰基氨基酸二肽为n-月桂酰-l丙氨酰-l-丙氨酸,长链脂肪酸为月桂酸。

[0119]

[45]一种超分子氨基酸盐,其由前述[35]-[44]中任一项所述的超分子氨基酸与碱形成。

[0120]

[46]根据前述[45]所述的超分子氨基酸盐,其中,所述碱选自无机碱、有机胺类、碱性氨基酸中一种或多种。

[0121]

[47]根据前述[46]所述的超分子氨基酸盐,其中,无机碱选自氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的一种或多种,优选氢氧化钠或氢氧化钾;有机胺类选自胺、链烷醇胺;碱性氨基酸选自精氨酸、赖氨酸、组氨酸中的一种或多种,优选精氨酸或赖氨酸。

[0122]

[48]一种前述[35]-[47]任一项所述的超分子氨基酸和/或其盐的用途,其中用于清洁组合物、洗涤组合物、化妆品组合物或护理组合物。

[0123]

[49]一种前述[35]-[47]任一项所述的超分子氨基酸和/或其盐的用途,其中用作表面活性剂、乳化剂。

[0124]

[50]一种前述[35]-[47]任一项所述的超分子氨基酸和/或其盐的用途,其中用于吸附油污或吸附细菌或用于除菌、除气味、除农药残留。

[0125]

[51]一种前述[35]-[47]任一项所述的超分子氨基酸和/或其盐的用途,其中用于洗涤剂、牙膏、洗衣液、香皂、洗衣粉、洗洁精、面膜、洗发水、沐浴露、洗面奶、卸妆品、口腔洗涤品、剃须用品、洗手液、清洁露、清洁霜。

[0126]

[52]一种清洁组合物,其中含有前述[35]-[47]任一项所述的超分子氨基酸和/或其盐,优选含有所述超分子氨基酸的精氨酸盐或赖氨酸盐。

[0127]

[53]根据前述[52]所述的清洁组合物,其中,所述清洁组合物为洗涤剂、洗衣液、香皂、洗衣粉、洗洁精、面膜、洗发水、沐浴露、洗面奶、卸妆品、口腔洗涤品、剃须用品、洗手液、清洁露或清洁霜。

[0128]

[54]一种牙膏,其中含有前述[35]-[47]任一项所述的超分子氨基酸和/或其盐,优选含有所述超分子氨基酸的精氨酸盐或赖氨酸盐。

[0129]

[55]一种化妆品组合物,其中含有前述[35]-[47]任一项所述的超分子氨基酸和/或其盐,优选含有所述超分子氨基酸的精氨酸盐或赖氨酸盐。

[0130]

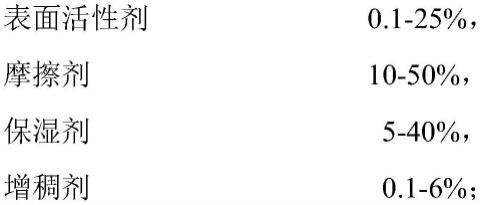

[56]一种牙膏,包含摩擦剂、保湿剂、增稠剂和表面活性剂,以牙膏的总重量计,各物质重量百分比为:

[0131][0132]

所述表面活性剂包含前述[35]-[47]任一项所述的超分子氨基酸和/或其盐;优选表面活性剂中50wt%以上、进一步优选80wt%以上、更优选100wt%为前述[35]-[47]任一项所述的超分子氨基酸和/或其盐。

[0133]

[57]一种皮肤护理组合物,包含油类、表面活性剂、悬浮颗粒,各物质重量百分比为:

[0134]

油类

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-95%,

[0135]

表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-30%,

[0136]

悬浮颗粒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-45%,

[0137]

所述表面活性剂包含前述[35]-[47]任一项所述的超分子氨基酸和/或其盐;优选表面活性剂中50wt%以上、进一步优选80wt%以上、更优选100wt%为前述[35]-[47]任一项所述的超分子氨基酸和/或其盐。

[0138]

[58]一种洗衣液,包含表面活性剂、柔软剂、螯合剂、去离子水、防腐剂和香精,各物质重量百分比为:

[0139][0140][0141]

所述表面活性剂包含前述[35]-[47]任一项所述的超分子氨基酸和/或其盐;优选表面活性剂中50wt%以上、进一步优选80wt%以上、更优选100wt%为前述[35]-[47]任一项所述的超分子氨基酸和/或其盐。

[0142]

[59]一种洗衣粉,包含表面活性剂、摩擦剂,各物质重量百分比为:

[0143]

表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-50%,

[0144]

摩擦剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-90%,

[0145]

所述表面活性剂包含前述[35]-[47]任一项所述的超分子氨基酸和/或其盐;优选表面活性剂中50wt%以上、进一步优选80wt%以上、更优选100wt%为前述[35]-[47]任一项所述的超分子氨基酸和/或其盐。

[0146]

[60]一种洗洁精,包含表面活性剂、去离子水、增稠剂、甘油、防腐剂和香精,各物质重量百分比为:

[0147][0148]

所述表面活性剂包含前述[35]-[47]任一项所述的超分子氨基酸和/或其盐;优选表面活性剂中50wt%以上、进一步优选80wt%以上、更优选100wt%为前述[35]-[47]任一项所述的超分子氨基酸和/或其盐。

[0149]

与现有技术相比,本发明具有有益的技术效果:

[0150]

1.本发明出人意料的发现通过控制ph值、碱的加入量等条件,可以低成本制备长链酰基氨基酸二肽和/或其盐以及包含所述二肽的组合物。

[0151]

2.本发明创新的提出了高效去除长链酰基氨基酸中杂质的方法,无需催化剂和加压,条件温和;并且基于其原理,创新的利用待分离组分熔点的差异以及特定温度的溶剂,实现对固体混合物中组分的分离。

[0152]

3.控制溶剂的温度在长链脂肪酸熔点以上且在长链酰基氨基酸熔点以下,有利于除去杂质和控制长链酰基氨基酸的结构重构,形成特定结构的产物。按照长链脂肪酸、长链酰基氨基酸熔点来筛选合适的分离温度尚属首次,并且该方式起到了积极作用。

[0153]

4.传统的纯化操作,经常使用常温溶剂或较低温的溶剂去洗涤产物,从没有意识到当先用一个较低的温度除去部分低熔点杂质,后续的固液分离将能够耐受较高的温度,因此本发明采用多次固液分离和/或温度梯度处理,能够更好的去除杂质。

[0154]

5.在固液分离的同时用一定温度的媒介溶剂促进分离,媒介溶剂的温度控制在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下,通过媒介溶剂不断的喷淋/洗涤(尤其是离心力或压力条件下的喷淋)、分离,有效去除杂质的同时,能够促进n-长链酰基氨基酸的结构重构,形成特定结构的产物。有过滤网或滤布的过滤离心机在离心时就像洗衣机洗脱时一样,会不断将溶液甩出去,在一定温度的媒介溶剂配合下,得到结构重构的产物。

[0155]

6.常规的肖顿-鲍曼缩合反应后处理必须使用有机溶剂如石油醚、异丙醇、乙醇等来进行洗涤或重结晶,在本发明合理控制处理温度和/或在离心力作用下,能够允许仅使用水进行处理,这无论从环保角度还是成本角度,都是具有极大意义的。

[0156]

7.根据本发明的方法能够合理控制长链脂肪酸的含量以及调控二肽(以月桂酰氯和丙氨酸钠反应为例,二肽为月桂酰丙氨酰丙氨酸)的含量,甚至可以方便的获得超过20%二肽含量的产品。

[0157]

8.根据本发明的方法得到的超分子氨基酸或其盐具有特殊结构,能吸附油污等有机物,有强的除油污能力。

[0158]

9.根据本发明的方法制备得到的超分子氨基酸或其盐结构性能稳定,并具有超分子的性质,具有特殊空间结构,这样就具有了物理除菌、除气味、除农药残留等特性:具有良

好的抑菌率,对大肠杆菌、金黄色葡萄球菌和白假丝酵母菌的抑制率均可达到100%;有效去除农药残留,对甲胺磷、乙酰甲胺磷均有很高的去除率;同时具有良好的除异味性能。

[0159]

10.超分子氨基酸由于其特殊的结构,与油脂结合,形成不粘手的“固体”/膏状物,容易清除;并且其在ph 5-14范围内具有清洁力,适用范围非常广泛。

附图说明

[0160]

图1为实施例33#样品的高效液相色谱图;

[0161]

图2为实施例503#样品的高效液相色谱图;

[0162]

图3为实施例604#样品的高效液相色谱图;

[0163]

图4为esi负离子模式下,采集全扫描模式下的谱图;

[0164]

图5为方法1的月桂酸标准曲线;

[0165]

图6为实施例1样品溶液sir谱图;

[0166]

图7为方法2的月桂酸标准曲线;

[0167]

图8为实施例1样品溶液pda通道谱图及积分;

[0168]

图9为实施例1样品溶液qda全扫描通道谱图及积分;

[0169]

图10为实施例1样品dsc分析;

[0170]

图11为实施例502#样品dsc分析;

[0171]

图12为实施例501#样品第一次固液分离后的dsc分析;

[0172]

图13为实施例501#样品第二次固液分离后的dsc分析;

[0173]

图14为实施例501#样品第三次固液分离后的dsc分析;

[0174]

图15为实施例503#样品第一次固液分离后的dsc分析;

[0175]

图16为实施例503#样品第二次固液分离后的dsc分析;

[0176]

图17为实施例503#样品第三次固液分离后的dsc分析;

[0177]

图18为实施例502#粗品的扫描电镜图,其中18a为200倍扫描电镜图,18b为500倍扫描电镜图,18c为2000倍扫描电镜图;

[0178]

图19为实施例501#粗品洗涤后的扫描电镜图,其中19a为200倍扫描电镜图,19b为1000倍扫描电镜图,19c为2000倍扫描电镜图;

[0179]

图20a、20b为双量子滤波氢谱(dq-filtered),20c为2d 1

h-1

hdq-sq二维谱,20d为

13

c cp谱,20e为2d 13

c-1

h fslg-hetcor谱;

[0180]

图21为实施例6样品质谱图;

[0181]

图22为彩妆实验效果图;

[0182]

图23角质层水分含量变化图。

具体实施方式

[0183]

在一个实施方式中,提供一种低成本制备长链酰基氨基酸二肽和/或其盐的方法;以及制备包含所述二肽的组合物的方法。长链酰基氨基酸二肽是指长链酰基氨基酰基氨基酸,典型的如长链酰基甘氨酰甘氨酸、长链酰基谷氨酰谷氨酸、长链酰基丙氨酰丙氨酸等。

[0184]

具体而言,该制备方法包含将氨基酸和/或其盐与长链酰卤反应的步骤;反应后体系(仅指氨基酸和/或其盐与长链酰卤反应后的体系)的ph值小于8,优选在7.5或7以下,进

一步优选ph值在3、3.5、4、4.5或5以上,ph值在7、6.9、6.8、6.7、6.6、6.5或6以下。优选ph值在5-7,最优选ph值在5-6.5。

[0185]

常规的肖顿-鲍曼反应要求整个反应过程中体系ph值在8以上,因为传统的反应机理认为对于酰卤与胺的缩合,胺首先作为亲核试剂对酰卤亲核加成/取代,形成酰胺阳离子中间体,随后在碱性条件下去质子化得到酰胺产物。胺的反应活性取决于其碱性,碱性越强反应速率越快,如果不控制体系在碱性,则胺类底物可被体系中产生的bronsted酸副产物质子化,失去活性。

[0186][0187]

本发明则意外的发现,如果不控制反应体系ph值在8以上,随着酰卤的不断滴加,反应体系ph值降低,如果反应后最终的ph值小于8,例如控制在7.5以下,尤其是7以下或小于7,则有利于长链酰基氨基酸二肽和/或其盐的生成。

[0188]

一般而言,可以通过控制碱的加入量来控制反应体系最终的ph值。经研究,包含在碱的存在下,将氨基酸和/或其盐与长链酰卤反应的步骤,整个反应过程中,氨基酸与碱的摩尔比为3:1至1:2(氨基酸盐也换算成氨基酸与碱的摩尔比),优选2:1至1:2,还优选氨基酸与碱的摩尔比在1.9:1或1.8:1或1.7:1或1.6:1或1.5:1或1.4:1或1.3:1或1.2:1或1.1:1以下,且在1:1.9或1:1.8或1:1.7或1:1.6或1:1.5或1:1.4或1:1.3或1:1.2或1:1.1或1:1以上;例如摩尔比为2:1至1:1.8或1.8:1至1:1.8或1.7:1至1:1.7,更优选1.5:1至1:1.5,最优选1.4:1至1:1.4。氨基酸与碱的摩尔比是指所有的氨基酸的量与所有的碱的量的摩尔比值。

[0189]

碱可以一次加入,也可以多次加入,可以单独加入反应体系,也可以伴随长链酰卤一同加入。长链酰卤可以一次加入,也可以分多次加入反应体系。但本发明即使选择多次加入碱和/或酰卤,也并不要求控制反应的ph值必须保持在碱性。

[0190]

进一步的,对于本发明的制备方法,向氨基酸和/或其盐中加入长链酰卤,并且在加入长链酰卤时无需控制反应液保持在碱性条件,优选的,无需控制反应液的ph值在8以上;或者,在加入长链酰卤时无需同时加入碱以维持ph值,或者无需控制碱如氢氧化钠的滴加速度、用量以维持体系ph值;或者,长链酰卤加入前后,体系的ph值差值在2以上,优选在3、4、5或6以上。即,不用像传统的肖顿-鲍曼反应那样控制ph值,而是让反应体系随着反应的进行,ph值逐渐下降。

[0191]

通过控制特定的碱加入量(氨基酸与碱的摩尔比)和/或ph值,本发明非常便捷的获得了大量二肽产品,优选的,氨基酸和/或其盐与长链酰卤反应后,产物中n-长链酰基氨基酸二肽重量百分含量在3%以上,优选4%、5%、6%、7%、8%、9%或10%以上。

[0192]

在一个方案中,酰卤与氨基酸缩合反应后,二肽具有中等含量,即,n-长链酰基氨基酸二肽和/或其盐重量百分含量在5%以上,优选在8%以上,更优选在10%以上,并且小于15%。

[0193]

在一个方案中,酰卤与氨基酸缩合反应后,二肽具有高含量,即,n-长链酰基氨基酸二肽和/或其盐重量百分含量在15%以上,优选在20%以上。

[0194]

在一优选方案中,长链酰基氨基酸二肽和/或其盐或者相关组合物的制备方法,包含如下制备步骤:(1)将包含氨基酸与碱的原料反应,制备氨基酸盐溶液;(2)向上述得到的氨基酸盐溶液中加入长链酰卤或者向上述得到的氨基酸盐溶液中加入长链酰卤与碱;并且满足如下条件中的一种或多种:

[0195]

a.步骤(1)中制备得到的氨基酸盐溶液ph值为7.5-14,优选ph值在8或8.5或9或9.5以上,且ph值在13.5或13或12.5或12或11.5或11以下;优选ph值为8-12,更优选ph值为9-11,并且步骤(2)反应后体系的ph值小于8,例如在7.5以下,优选ph值在7以下或小于7,进一步优选ph值在3、3.5、4、4.5或5以上,ph值在7、6.9、6.8、6.7、6.5或6以下。优选ph值在5-7,最优选ph值在5-6.5,如6左右。

[0196]

b.步骤(1)和步骤(2)整个反应体系中,氨基酸与碱的摩尔比为3:1至1:2,优选2:1至1:1.8,还优选氨基酸与碱的摩尔比在1.9:1或1.8:1或1.7:1或1.6:1或1.5:1或1.4:1或1.3:1或1.2:1或1.1:1以下,且在1:1.9或1:1.8或1:1.7或1:1.6或1:1.5或1:1.4或1:1.3或1:1.2或1:1.1或1:1以上。氨基酸与碱的摩尔比进一步优选1.8:1至1:1.8,优选1.7:1至1:1.7,最优选1.5:1至1:1.5或1.4:1至1:1.4。

[0197]

c.步骤(1)得到的氨基酸盐溶液ph值比步骤(2)氨基酸盐与长链酰卤反应后体系的ph值大,且两者差值在2以上,优选在3、4、5或6以上。

[0198]

如果碱加入量过多或者反应后的ph值过高,则反应产物与普通肖顿-鲍曼反应获得的产物组成类似,即,产物以长链酰基氨基酸(一肽)为主,长链酰基氨基酸二肽含量很低(一般低于2%、甚至为0)。如果碱加入量过少,滴加酰卤时很快产生沉淀,酰卤水解加剧,不利于反应的有效进行,产率也会降低。因此,含有如上所述的特定量碱是有益的,且同时满足上述a、b、c条件是优选的。

[0199]

在一优选方案中,氨基酸和/或其盐与长链酰卤的反应满足如下条件中的一种或多种:

[0200]

a.所述反应在水或水和亲水性有机溶剂的混合溶液存在下反应;所述亲水性有机溶剂选自丙酮、甲醇、乙醇、异丙醇、仲丁醇、叔丁醇、乙腈、四氢呋喃中的一种或多种,优选丙酮;优选的,水和亲水性有机溶剂的体积比为1:(0-2),优选1:(0.8-1.5);

[0201]

b.所述反应的温度在35℃以下,优选30℃以下;

[0202]

c.氨基酸和/或其盐与长链酰卤的摩尔比大于1,优选为2:1至1.1:1,进一步优选1.5:1至1.2:1。

[0203]

同时满足a、b、c条件是优选的。

[0204]

氨基酸和/或其盐与长链酰卤的反应如果采用水作为介质,例如先将氨基酸与碱溶于水中并搅拌均匀,之后向其中加入长链酰卤,这样的反应体系更加环保,但长链酰卤水解相对较多,反应杂质增多,产率下降。如果采用水和亲水性有机溶剂的混合溶液作为介质,随着亲水性有机溶剂量的增加,能够较好的控制长链酰卤的水解,但如果亲水性有机溶

剂加入量过多,除了环保、成本等方面不利外,也不利于反应的进行,导致产率下降等。

[0205]

反应的温度优选控制在较低温度,如在40℃以下,优选35℃或30℃或25℃以下,例如可以在反应全程控温20-30℃。如果温度过高,则酰卤水解增加。当然温度也不宜过低,否则反应性较差,优选控制在10℃以上。

[0206]

为了有利于二肽的生成,优选氨基酸和/或其盐与长链酰卤的摩尔比大于1。当然,氨基酸也并非越多越好,过多的氨基酸不能充分反应,增加后处理压力,优选氨基酸和/或其盐与长链酰卤的摩尔比为2、1.9、1.8、1.7、1.6、1.5或1.4以下,1、1.1、1.2、1.3以上;例如为2:1至1.1:1,进一步优选1.5:1至1.2:1。

[0207]

进一步的,前述制备方法还包含将氨基酸和/或其盐与长链酰卤反应后的产物进行酸化得到n-长链酰基氨基酸粗品的步骤;优选的,酸化后ph值为1或2以上,ph值为3或4以下,更优选ph值为1至2。所述粗品是指含有长链脂肪酸、氯化钠等杂质的产物。对于组合物而言,其粗品中既含有长链酰基氨基酸,又含有长链酰基氨基酸二肽。

[0208]

上述产物可以采用已知工艺或者本发明下述除杂质的工艺进一步除杂质,获得含长链酰基氨基酸以及长链酰基氨基酸二肽的组合物以及相关超分子氨基酸,也可以进行分离,获得长链酰基氨基酸二肽。

[0209]

在一优选方案中,氨基酸选自甘氨酸、丙氨酸、谷氨酸、肌氨酸、天冬氨酸、亮氨酸、异亮氨酸、缬氨酸、苏氨酸、脯氨酸、苯丙氨酸、精氨酸、赖氨酸中的一种或多种。进一步优选的,氨基酸选自丙氨酸、甘氨酸、谷氨酸、肌氨酸、精氨酸或赖氨酸,最优选l-丙氨酸。

[0210]

在一优选方案中,长链酰卤中的长链酰基来源于碳原子数8~22的饱和或不饱和直链或支链的脂肪酸。进一步优选的,长链酰卤选自辛酰氯、癸酰氯、十一烷酰氯、月桂酰氯、肉豆蔻酰氯、十五烷酰氯、棕榈酰氯、硬脂酰氯、油酰氯、亚油酰氯、异硬脂酰氯、椰子油脂肪酰氯、棕榈油脂肪酰氯中的一种或多种,优选椰子油脂肪酰氯或月桂酰氯,最优选月桂酰氯。

[0211]

在一优选方案中,碱选自氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、氨中的一种或多种。进一步优选的,碱选自氢氧化钠或氢氧化钾。

[0212]

在一个实施方式中,提供一种对n-长链酰基氨基酸除杂质的方法,并且在使用该方法除杂质的过程中,发生了结构重构,形成特定结构的超分子氨基酸。

[0213]

所述除杂质的方法包含如下制备步骤:将n-长链酰基氨基酸粗品与溶剂混合(既可以向n-长链酰基氨基酸粗品中加入溶剂,也可以向溶剂中加入n-长链酰基氨基酸粗品,混合后称之为“体系”),任选搅拌,控制体系的温度t在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下,所述溶剂为水或有机溶剂或水与有机溶剂的混合溶液。从工业化生产的成本以及环保角度,更优选仅使用水作为溶剂。

[0214]

之所以进行上述特定温度的选择,是因为n-长链酰基氨基酸与长链脂肪酸熔点不同,如图11所示,以月桂酰丙氨酸为例,图中月桂酸的相应峰值在42.46℃,月桂酰丙氨酸(粗品)峰值在78.95℃,如果温度控制在长链脂肪酸如月桂酸熔点以上,可以让长链脂肪酸杂质融化,更好的去除长链脂肪酸;温度控制在n-长链酰基氨基酸熔点以下,则可以避免n-长链酰基氨基酸融化。温度太高,固体融化后,固液分离根本无法操作,只有选择特定的温度,才能够形成固液两相。按照长链脂肪酸、长链酰基氨基酸熔点来筛选合适的除杂温度尚属首次,并且该方式对杂质的有效去除、特定空间结构的形成、产品的性能均起到积极作

用。

[0215]

所述n-长链酰基氨基酸粗品与溶剂混合,除了另外加入溶剂,也包括粗品自身带有溶剂的情形。例如粗品本身带有溶剂的典型情形是盐酸/硫酸酸化后并未进行固液分离,此时可以不另外加入溶剂,任选补充加入溶剂,其仍然满足“n-长链酰基氨基酸粗品与溶剂混合”的条件。

[0216]

优选的,除杂质主要是去除长链脂肪酸(如月桂酸)和水溶性杂质如盐、未反应的氨基酸等。

[0217]

所述n-长链酰基氨基酸粗品为市售的n-长链酰基氨基酸,或者为氨基酸和/或其盐与长链酰卤通过肖顿-鲍曼反应得到的n-长链酰基氨基酸粗品,或者为前述含有二肽的粗品。所述粗品是指含有长链脂肪酸、氯化钠等杂质的产物。

[0218]

对于“n-长链酰基氨基酸熔点以下”中提及的n-长链酰基氨基酸与“n-长链酰基氨基酸粗品”中提及的n-长链酰基氨基酸相同,并均衍生自长链脂肪酸,即,所述n-长链酰基氨基酸、n-长链酰基氨基酸粗品、长链脂肪酸有相同的“长链”。例如对于月桂酰丙氨酸粗品,控制体系的温度t在“长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下”是指控制体系的温度t在“月桂酸熔点以上且在月桂酰丙氨酸熔点以下”。类似的,对于月桂酰谷氨酸粗品,是指控制体系的温度t在“月桂酸熔点以上且在月桂酰谷氨酸熔点以下”;对于月桂酰肌氨酸粗品,是指控制体系的温度t在“月桂酸熔点以上,且在月桂酰肌氨酸熔点以下。”[0219]

对于控制体系的温度t,其总的目标是控制温度,形式可以多样,比如反应釜/容器中放入溶剂,之后加入n-长链酰基氨基酸粗品,然后加热升温至长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下。也可以反应釜/容器中加入n-长链酰基氨基酸粗品,之后加入溶剂/已经具有一定温度的溶剂如热水,任选加热,之后控制温度至长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下。

[0220]

搅拌可以使得混合更加均匀,当然也可以采用和搅拌起到相同混合效果的其他操作。出于对混合效果的考虑,搅拌或其类似操作是优选的。

[0221]

可选的,在n-长链酰基氨基酸粗品中加入溶剂的同时,混入氨基酸或者在n-长链酰基氨基酸粗品中加入氨基酸溶液,如氨基酸水溶液,控制整个体系的温度在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下。

[0222]

前述体系控温完成后,进行固液分离操作(第一次固液分离)。

[0223]

在一优选方案中,所述固液分离在离心力或压力作用下进行。优选的,固液分离时还用一定温度的溶剂作为媒介促进分离,所述一定温度的溶剂是指将温度t控制在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下的溶剂,溶剂为水或有机溶剂或水与有机溶剂的混合溶液。从工业化生产的成本以及环保角度,更优选仅使用水作为溶剂。

[0224]

本发明中,作为媒介的溶剂简称为“媒介溶剂”。对于媒介溶剂的温度,例如对于月桂酰肌氨酸粗品,媒介溶剂的温度t应控制在月桂酸熔点以上,且在月桂酰肌氨酸熔点以下;对于月桂酰丙氨酸粗品,媒介溶剂的温度t应控制在月桂酸熔点以上,且在月桂酰丙氨酸熔点以下。

[0225]

为了便于理解,可以将“一定温度的溶剂作为媒介促进分离”类比于传统化学分离中的洗脱,但是其又与洗脱不同。具体而言,在前述一定温度下,粗品分为固液两相(长链脂肪酸熔点以上,长链脂肪酸杂质融化形成液相,n-长链酰基氨基酸为固相),媒介溶剂与粗

品接触后,可以将液相逐渐带走(优选在离心力或压力作用下)。即,用媒介溶剂处理,是指将媒介溶剂与粗品接触,如类似于洗涤产物/粗品的方式、喷淋产物/粗品的方式等。

[0226]

优选的,固液分离时作为媒介的溶剂不断与粗品接触,在离心力或压力作用下,媒介溶剂被脱除的同时将杂质一并带走,以促进分离。

[0227]

优选的,在固液分离的同时用媒介溶剂处理。所述“固液分离的同时用媒介溶剂进行处理”是指在固液分离的至少一个阶段中,其是一边在进行固液分离,一边在进行处理。以在离心机中进行固液分离操作为例,在将粗品与溶剂的混合溶液移入离心机后,启动离心机,先将液体分离出去,之后打开喷淋装置喷淋媒介溶剂如热水,喷淋的同时,离心装置不停止离心;或者也可以在将混合溶液移入离心机后,启动离心机,在最开始离心的时候,就打开喷淋装置喷淋媒介溶剂如热水,喷淋的同时,离心装置不停止离心。本发明惊喜的发现,至少一个阶段中离心分离和媒介溶剂处理操作同时进行,在这个特殊操作环境下,更有利于超分子氨基酸形成特定空间结构,产品能够展现优异的性能。

[0228]

固液分离时媒介溶剂使用的方式优选为喷淋,即通过将媒介溶剂喷淋到粗品上的方式达到与粗品不断接触的目的,每次媒介溶剂的用量为粗品质量的0.5倍以上,较好的为0.5-3倍,优选1-2倍。太少,处理效果不好;太多,浪费水、电资源,产品也容易损耗。

[0229]

进一步的,前述媒介溶剂处理是在离心力或压力作用下进行。所谓离心力作用下的处理是指在用溶剂进行处理(如喷淋/洗涤)时,固液分离处于离心力作用之下,最为典型的就是在离心机里面进行,由于媒介溶剂处理(如喷淋/洗涤)时离心机也在工作,其赋予了一个离心力作用的环境。所谓压力作用下的处理是指在用溶剂进行处理时,固液分离处于压力作用之下,各种能够赋予压力的装置/设备均可,最为典型的就是在压滤机里面进行处理,由于处理时压滤机也在工作,其赋予了一个压力作用的环境。

[0230]

进一步的,固液分离使用离心机或压滤机。其中,离心机特别优选工业离心机。尤其优选配置有过滤网或滤布的过滤离心机。

[0231]

出于更好的除去杂质、有利于结构重构等方面的考虑,优选采用多个温度阶段/温度梯度处理的方式,或者可以在第一次固液分离后,再进行n次固液分离,n≥1。

[0232]

在一优选方案中,媒介溶剂的温度t存在多个温度阶段(称为“媒介溶剂温度梯度处理”或“温度梯度处理”)。优选第一阶段温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+15℃以下,后续至少有一个阶段温度控制在长链脂肪酸熔点+15℃以上且在n-长链酰基氨基酸熔点以下;更优选第一阶段温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+10℃以下,后续至少有一个阶段温度控制在长链脂肪酸熔点+20℃以上且在n-长链酰基氨基酸熔点以下。

[0233]

优选的,采用三个以上(含三个)温度阶段,第一阶段温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+8℃以下,中间至少一个阶段温度控制在长链脂肪酸熔点+8℃以上并且在长链脂肪酸熔点+18℃以下,最后一个阶段温度控制在长链脂肪酸熔点+24℃以上且在n-长链酰基氨基酸熔点以下。

[0234]

优选的,如果制备n-长链酰基氨基酸粗品时仅使用水作为溶剂或者n-长链酰基氨基酸粗品中长链脂肪酸杂质含量在10%以上,则媒介溶剂的温度t存在多个温度阶段,且第一阶段温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+6℃以下,后续至少有一个阶段温度控制在长链脂肪酸熔点+15℃以上且在n-长链酰基氨基酸熔点以下;更优选第一

阶段温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+3℃以下,后续至少有一个阶段温度控制在长链脂肪酸熔点+20℃以上且在n-长链酰基氨基酸熔点以下。

[0235]

之所以采用存在多个温度阶段的梯度处理,是因为整个粗品对温度的耐受性随着杂质含量的降低而逐渐提高(例如从图11-14可以看出,每次处理后,峰值逐渐向右偏移),如果开始采用较高的温度,可能大部分产物都会融化,如果采用过低的温度,则长链脂肪酸杂质不能融化,无法有效去除长链脂肪酸。当先采用一个较低但又高于长链脂肪酸熔点的温度,可以先除去部分杂质,处理后的体系温度耐受性得到一定提高,这时再采用更高的处理温度,可以去除更多杂质,然后又可以进一步提高处理温度。当粗品杂质含量较高时,体系对温度耐受性差,当温度过高时,整个产品将呈现糊状甚至固体逐渐溶解,不利于过滤分离,因此,最开始的处理温度以较为接近长链脂肪酸熔点为宜。否则,温度调整不当,开始温度过高,很容易将过多的长链脂肪酸融化,这些长链脂肪酸又会作为“溶剂”进一步溶解n-长链酰基氨基酸,最终导致产品收率下降。

[0236]

当长链酰基氨基酸中涉及的长链脂肪酸为月桂酸时,月桂酸熔点为44℃左右,因此,在一些相关实施方案中,媒介溶剂的温度t存在多个温度阶段,第一阶段温度控制在60℃以下;优选控制在44-60℃,更优选50-60℃,进一步优选55-58℃。后续至少有一个阶段温度控制在60℃以上;优选的控制在65℃以上或60-95℃、62-90℃、65-80℃、65-77℃、65-75℃,更优选65-70℃、66-68℃。

[0237]

后续至少有一个阶段温度控制在60℃以上可以做如下理解:例如总共有3个温度阶段,可以第一阶段温度控制在50-60℃如50℃,第二阶段温度控制在60℃以上如65℃,第三阶段温度控制在60℃以上如70℃;也可以第一阶段温度控制在50-60℃如50℃,第二阶段温度控制在50-60℃如50℃,第三阶段温度控制在60℃以上如65℃;也可以第一阶段温度控制在50-60℃如50℃,第二阶段温度控制在60℃以上如65℃,第三阶段温度控制在50-60℃如60℃。优选第一阶段温度控制在50-60℃,后续采用逐渐递增的温度。

[0238]

又例如总共有4个温度阶段,可以第一阶段温度控制在50-60℃,第二阶段温度控制在60℃以上,第三阶段温度控制在60℃以上,第四阶段温度控制在60℃以上;也可以第一阶段温度控制在50-60℃,第二阶段温度控制在50-60℃,第三阶段温度控制在60℃以上,第四阶段温度控制在60℃以上;也可以第一阶段温度控制在50-60℃,第二阶段温度控制在60℃以上,第三阶段温度控制在50-60℃,第四阶段温度控制在60℃以上。较为优选的,是前面1-2阶段采用50-60℃,后面采用60℃以上。

[0239]

对于以上所有方案,较为优选的是所有阶段温度是递增的或者总体是递增的(允许中间阶段部分温度基本相同),即后一阶段处理温度大于等于前一阶段。优选有3、4、5或6个以上的温度阶段,一般可以根据杂质含量情况以及处理方便程度、成本、效率进行选择,通常较为优选3个温度阶段。

[0240]

为了充分达到除杂质的效果,也可以在媒介溶剂处理时不定时的翻动,确保媒介溶剂能够和固体尽量充分接触。

[0241]

在另一优选方案中,可以在第一次固液分离后,再进行n次固液分离,n≥1。每次固液分离的具体步骤为:将前次固液分离后得到的固体与溶剂混合,任选搅拌,控制混合后体系的温度tn在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下,之后进行固液分离操作,所述溶剂为水或有机溶剂或水与有机溶剂的混合溶液。

[0242]

或者,固液分离的具体步骤为:将前次固液分离后得到的固体与溶剂混合,任选搅拌,控制体系的温度tn在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下,之后进行固液分离操作,固液分离时用一定温度的溶剂作为媒介促进分离,所述一定温度的溶剂是指将温度tn控制在长链脂肪酸熔点以上且在n-长链酰基氨基酸熔点以下的溶剂。所述媒介溶剂为水或有机溶剂或水与有机溶剂的混合溶液。从工业化生产的成本以及环保角度,更优选仅使用水作为媒介溶剂。对于媒介溶剂相关内容,可以参见前面的描述,在此不再赘述。

[0243]

每次固液分离的操作互相独立,即,可以在前述两种固液分离的方式中进行独立选择和组合,例如选择在部分固液分离操作中用一定温度的溶剂作为媒介促进分离,在另外一部分固液分离操作中不使用媒介溶剂。

[0244]

优选的,每次固液分离的同时用媒介溶剂进行处理;还优选固液分离时媒介溶剂使用的方式为喷淋。

[0245]

无论是固体与溶剂混合后体系的温度t或tn,还是媒介溶剂的温度t或tn,它们只要符合限定的温度范围即可,互相之间可以相同,也可以不同,例如第一次固液分离中,固体与溶剂混合后体系的温度t可以和后续媒介溶剂的温度t不同,但是从便于操作、便于控制等角度考虑,优选相同。

[0246]

对于第一次固液分离,温度t控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+15℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在长链脂肪酸熔点+15℃以上且在n-长链酰基氨基酸熔点以下;更优选第一次固液分离,温度t控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+10℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在长链脂肪酸熔点+20℃以上且在n-长链酰基氨基酸熔点以下。

[0247]

如无特别说明,本发明在每一次固液分离中,体系的温度和媒介溶剂的温度采用相同的温度区间(当使用媒介溶剂时),例如体系温度tn控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+15℃以下,则媒介溶剂的温度tn同样控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+15℃以下。从便于操作的角度,优选前述两个tn不但处于相同的温度区间,而且数值基本相同(可以有允许的温度误差)。

[0248]

优选的,采用三次以上(含三次)的固液分离,第一次固液分离温度控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+8℃以下,中间至少一次固液分离温度控制在长链脂肪酸熔点+8℃以上并且在长链脂肪酸熔点+18℃以下,最后一次固液分离温度控制在长链脂肪酸熔点+24℃以上且在n-长链酰基氨基酸熔点以下。

[0249]

优选的,如果制备n-长链酰基氨基酸粗品时仅使用水作为溶剂或者n-长链酰基氨基酸粗品中长链脂肪酸杂质含量在10%以上,则第一次固液分离,温度t控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+6℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在长链脂肪酸熔点+15℃以上且在n-长链酰基氨基酸熔点以下;更优选第一次固液分离,温度t控制在长链脂肪酸熔点以上并且在长链脂肪酸熔点+3℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在长链脂肪酸熔点+20℃以上且在n-长链酰基氨基酸熔点以下。

[0250]

在一些实施方案中,当长链脂肪酸为月桂酸时,第一次固液分离,温度t控制在60℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在60℃以上;更优选第一次

固液分离,温度t控制在50-60℃,后续的n次固液分离,至少有一次固液分离,温度tn控制在65-70℃。

[0251]

对于以上所有方案,较为优选的是每一次固液分离的温度是基本递增的,即后一次固液分离温度大于等于前一次固液分离。优选有3、4、5或6次以上的固液分离,一般可以根据杂质含量情况以及处理方便程度、成本、效率进行选择,通常较为优选3次固液分离。

[0252]

对于以上除杂质的所有方案中,当溶剂为有机溶剂或水与有机溶剂的混合溶液时,有机溶剂优选为长链脂肪酸、长链酰基氨基酸在其中微溶、难溶或不溶的有机溶剂,所述微溶、难溶或不溶是指在20℃下长链脂肪酸和n-长链酰基氨基酸在有机溶剂中溶解度小于1g/100g,优选溶解度小于0.01g/100g,更优选小于0.001g/100g,例如有机溶剂可以选择石油醚、丙酮。

[0253]

本发明出人意料的发现,由于第一次固液分离温度控制得当,能够选择性的过滤掉一些杂质(如低熔点杂质),而一旦这些杂质过滤掉,再升高温度,就不会出现糊状,整个体系能够承受更高的温度,因此,出于更好除去杂质的考虑,后续的固液分离步骤可以适当提高温度(传统的纯化操作,并未意识到这一点,经常使用常温溶剂或较低温的溶剂去洗涤/洗脱)。但是温度也并非越高越好,太高仍然会直接将固体融化。具体优选的温度范围根据长链脂肪酸和长链酰基氨基酸种类的不同,而略有不同。

[0254]

对于至少有一次固液分离,其溶剂/体系的温度tn控制在60℃以上,可以做如下理解。例如总共固液分离3次,可以第一次温度控制在50-60℃如50℃,第二次温度控制在60℃以上,第三次温度控制在60℃以上;也可以第一次温度控制在50-60℃如50℃,第二次温度控制在50-60℃如50℃,第三次温度控制在60℃以上;也可以第一次温度控制在50-60℃,第二次温度控制在60℃以上,第三次温度控制在50-60℃。优选第一次温度控制在50-60℃,后续优选采用逐渐递增的温度。类似定义和相关原理详细参见前述媒介溶剂温度梯度处理部分。

[0255]

n次固液分离和媒介溶剂温度梯度处理可以同时采用,也可以仅采用其中一种。从操作便利性角度考虑,可以仅采用n次固液分离。

[0256]

在一个实施方式中,考虑到本发明分离长链脂肪酸与n-长链酰基氨基酸利用的是两者熔点的差异,并且一定温度溶剂的使用,能促使混合物形成固液两相,该原理可以广泛适用于固体混合物中组分的分离,因此,提供一种利用熔点差异对固体混合物中组分进行分离的方法。该方法属于全新的分离方法,其不同于传统的蒸发、蒸馏、结晶、过滤、溶剂萃取、吸收、吸附、柱层析、渗析、渗透,超滤等。

[0257]

对固体混合物进行分离,当其中一个组分含量较低,属于杂质时,对其进行分离等价于去除杂质的过程。

[0258]

本发明所述固体混合物并不要求是充分干燥的固体混合物,其可以含有有机溶剂、水,典型的是化学反应后的粗品。

[0259]

本发明尤其适用于物性接近的多组分混合物的分离。例如对于溶解度接近的组分、会形成共沸物的组分或者熔融后能够互溶的组分,采用现有的分离方法难以分离,而采用本发明的方法,则能够实现分离的目的。

[0260]

现有技术中虽然也有利用熔点差异进行分离的实例,但主要是用于结晶分离(如cn102423542b)、结晶分离+溶解度分离(如cn106590939b)、熔融后直接分离排出(如

cn111039776a),并不涉及通过一定温度溶剂的处理,使得混合物形成固液两相,之后进行固液分离或在媒介溶剂辅助下进行固液分离。

[0261]

具体而言,本发明提供一种利用熔点差异对固体混合物中高熔点组分和低熔点组分进行分离的方法,所述方法包括(a)将溶剂加入混合物中,(b)溶剂加入后控制体系温度t在低熔点组分的熔点以上且在高熔点组分的熔点以下,(c)体系控温后,进行固液分离操作;所述溶剂为待分离组分(即待分离的高熔点组分和低熔点组分)微溶、难溶或不溶的一类溶剂,所述微溶、难溶或不溶是指在20℃下待分离组分在溶剂中溶解度小于1g/100g,优选0.01g/100g,更优选小于0.001g/100g;溶剂的沸点在低熔点组分的熔点以上,且体系的温度t不超过溶剂的沸点。

[0262]

这里所述混合物,由高熔点组分和低熔点组分构成,其并不限于2个组分,例如可以有2-3个高熔点组分,2-3个低熔点组分。“温度t在低熔点组分的熔点以上”是指温度t要在所有低熔点组分的熔点以上,“温度t在高熔点组分的熔点以下”是指温度t要在所有高熔点组分的熔点以下。为了便于理解,假设混合物有4个组分a、b、c、d,熔点分别为34℃、44℃、54℃、64℃,如果想将d和其他组分分离,则低熔点组分就是a、b、c,高熔点组分就是d,温度t应设置在54℃以上且64℃以下。如果想将a、b与c、d分离,则低熔点组分就是a、b,高熔点组分就是c、d,温度t应设置在44℃以上且54℃以下。当然,在完成a、b与c、d的分离后,仍然可以利用本发明的方法,继续将a、b分离为a和b,将c、d分离为c和d。优选的,用于两组分的分离。

[0263]

优选的,待分离组分熔点差值在10℃以上,更优选在15℃、20℃、25℃、30℃或35℃以上。如果低熔点组分、高熔点组分有多个,则待分离组分熔点差值指的是低熔点组分中最高的熔点与高熔点组分中最低的熔点之间的差值。

[0264]

优选的,低熔点组分重量百分含量在50%以下,更优选在45%、40%、35%、30%、25%、20%、15%、10%或5%以下。所述重量百分含量相较于整个混合物而言。

[0265]

优选的,所述固液分离在离心力或压力作用下进行,更优选固液分离时用一定温度的溶剂作为媒介促进分离,所述一定温度的溶剂是指将温度t控制在低熔点组分的熔点以上且在高熔点组分的熔点以下的溶剂,媒介溶剂为待分离组分微溶、难溶或不溶的一类溶剂,所述微溶、难溶或不溶是指在20℃下待分离组分在溶剂中溶解度小于1g/100g,优选0.01g/100g,更优选小于0.001g/100g。所述媒介溶剂,可以参考其他实施方式中相关论述。

[0266]

优选的,所述固液分离满足下述条件中的一种或多种:

[0267]

a.固液分离时作为媒介的溶剂与待分离混合物接触,在离心力或压力作用下,溶剂将低熔点组分一并带走,以促进分离;

[0268]

b.固液分离时作为媒介的溶剂用喷淋的方式提供;

[0269]

c.固液分离时作为媒介的溶剂的用量为待分离固体混合物质量的0.5倍以上;

[0270]

d.固液分离使用工业离心机或压滤机,优选配置有过滤网或滤布的过滤离心机。

[0271]

在一个方案中,作为媒介的溶剂的温度t存在多个温度阶段,优选后一阶段温度大于等于前一阶段温度。

[0272]

优选的,第一阶段温度控制在低熔点组分的熔点以上并且在低熔点组分的熔点+10℃以下或+15℃以下(高、低熔点组分熔点差值较大时,可以选择+15℃以下),后续至少有一个阶段温度控制在低熔点组分的熔点+10℃或+15℃以上(高、低熔点组分熔点差值较大

时,可以选择+15℃以上)且在高熔点组分的熔点以下;更优选的,第一阶段温度控制在低熔点组分的熔点以上并且在低熔点组分的熔点+10℃以下,后续至少有一个阶段温度控制在低熔点组分的熔点+20℃以上且在高熔点组分的熔点以下。

[0273]

优选的,如果低熔点组分重量百分含量在10%-40%,尤其是在15%-30%,作为媒介的溶剂的温度t存在多个温度阶段,且第一阶段温度控制在低熔点组分的熔点以上并且在低熔点组分的熔点+6℃以下,后续至少有一个阶段温度控制在低熔点组分的熔点+15℃以上且在高熔点组分的熔点以下;更优选第一阶段温度控制在低熔点组分的熔点以上并且在低熔点组分的熔点+3℃以下,后续至少有一个阶段温度控制在低熔点组分的熔点+20℃以上且在高熔点组分的熔点以下。

[0274]

在一个方案中,第一次固液分离后,再进行n次固液分离,n≥1,优选后一次固液分离的温度大于等于前一次固液分离的温度。

[0275]

每次固液分离的具体步骤为:将前次固液分离后得到的固体与溶剂混合,任选搅拌,控制混合后体系的温度tn在低熔点组分的熔点以上且在高熔点组分的熔点以下,之后进行固液分离操作;

[0276]

或者为:将前次固液分离后得到的固体与溶剂混合,任选搅拌,控制体系的温度tn在低熔点组分的熔点以上且在高熔点组分的熔点以下,之后进行固液分离操作,固液分离时用一定温度的溶剂作为媒介促进分离,所述一定温度的溶剂是指将温度tn控制在低熔点组分的熔点以上且在高熔点组分的熔点以下的溶剂。

[0277]

每次固液分离中,所述溶剂(包括媒介溶剂)为待分离组分微溶、难溶或不溶的一类溶剂,所述微溶、难溶或不溶是指在20℃下待分离组分在溶剂中溶解度小于1g/100g,优选0.01g/100g,更优选小于0.001g/100g。

[0278]

优选的,第一次固液分离,温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+10℃以下或+15℃以下(高、低熔点组分熔点差值较大时,可以选择+15℃以下),后续的n次固液分离,至少有一次固液分离,温度tn控制在低熔点组分的熔点+10℃以上或+15℃以上且在高熔点组分的熔点以下;优选第一次固液分离,温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+10℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在低熔点组分的熔点+20℃以上且在高熔点组分的熔点以下。

[0279]

优选的,进行三次以上的固液分离,第一次固液分离温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+8℃以下,中间至少一次固液分离温度tn控制在低熔点组分的熔点+8℃以上并且在低熔点组分的熔点+18℃以下,最后一次固液分离温度tn控制在低熔点组分的熔点+24℃以上且在高熔点组分的熔点以下。

[0280]

优选的,如果低熔点组分重量百分含量在10%-40%,尤其是在15%-30%,第一次固液分离,温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+6℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在低熔点组分的熔点+15℃以上且在高熔点组分的熔点以下;更优选第一次固液分离,温度t控制在低熔点组分的熔点以上并且在低熔点组分的熔点+3℃以下,后续的n次固液分离,至少有一次固液分离,温度tn控制在低熔点组分的熔点+20℃以上且在高熔点组分的熔点以下。

[0281]“多次固液分离”可以与“媒介的溶剂的温度t存在多个温度阶段”同时满足,也可以仅满足其中一种。

[0282]

前述各实施方式中,n-长链酰基氨基酸粗品可以为市售的n-长链酰基氨基酸,对于具体规格等并没有限定,只要是市场中可以获取的任何n-长链酰基氨基酸。市售的n-长链酰基氨基酸虽然有些标称纯度高,但实际仍然含有较多杂质,因为月桂酸在紫外区不吸收,采用常规液相色谱(配备紫外检测器)检测不到,计算纯度时很可能不准确,必须采用高效液相色谱-质谱联用或者配备特定检测器的高效液相色谱等方式,才能较好的分析杂质。对于市售的n-长链酰基氨基酸,经过前述各实施方式的处理,能够进一步去除杂质,并发生结构重构,形成特定结构的产品(特定结构的超分子氨基酸)。

[0283]

前述各实施方式中,n-长链酰基氨基酸粗品可通过包含如下制备步骤的方法制备:(1)将含氨基酸与碱的原料反应,制备氨基酸盐溶液;(2)向上述得到的氨基酸盐溶液中加入长链酰卤和任选的碱,得到n-长链酰基氨基酸盐;(3)将上述得到的n-长链酰基氨基酸盐进行酸化。

[0284]

第(3)步酸化后可以进行固液分离如过滤/离心分离等操作得到粗品,也可以不进行固液分离,直接作为粗品。优选进行固液分离。

[0285]

或者,通过包含如下制备步骤的方法制备获得的n-长链酰基氨基酸粗品:在碱的存在下,将氨基酸和/或其盐与长链酰卤反应,得到n-长链酰基氨基酸盐,将得到的n-长链酰基氨基酸盐进行酸化,逐渐析出固体,放置后固液分离,任选洗涤和干燥,得到n-长链酰基氨基酸粗品。

[0286]

或者,通过包含如下制备步骤的方法制备获得的n-长链酰基氨基酸粗品:(1)将氨基酸与碱溶于水和有机溶剂的混合溶液中搅拌均匀得到氨基酸盐溶液;(2)向上述得到的氨基酸盐溶液中加入长链酰卤和碱,然后继续搅拌,得到n-长链酰基氨基酸盐;(3)将上述得到的n-长链酰基氨基酸盐进行酸化,逐渐析出固体,放置后固液分离,任选洗涤和干燥,得到n-长链酰基氨基酸粗品。

[0287]

进一步的,n-长链酰基氨基酸粗品包含如下制备步骤:

[0288]

(1)将氨基酸与金属无机碱溶于水和有机溶剂的混合溶液中搅拌均匀得到氨基酸盐溶液;

[0289]

(2)向上述得到的氨基酸盐溶液中依次加入长链酰氯和金属无机碱,然后继续搅拌,得到n-长链酰基氨基酸盐;

[0290]

(3)将上述得到的n-长链酰基氨基酸盐酸化,逐渐析出固体,放置后固液分离如过滤、离心分离等,得到n-长链酰基氨基酸粗品。

[0291]

从有利于长链酰氯充分反应的角度,所述氨基酸与长链酰氯的投料摩尔比在1:1以上,优选1.2:1以上。

[0292]

进一步的,所述n-长链酰基氨基酸粗品包含如下制备步骤:

[0293]

(1)将氨基酸与金属无机碱溶于水和有机溶剂的混合溶液中搅拌均匀得到氨基酸盐溶液;

[0294]

(2)向上述得到的氨基酸盐溶液中依次加入长链酰氯和金属无机碱,然后在0~50℃条件下(优选较低温度如0~25℃)继续搅拌,得到n-长链酰基氨基酸盐;

[0295]

(3)将上述得到的n-长链酰基氨基酸盐酸化,逐渐析出固体,然后在0~30℃下放置如在冰浴下放置1-5小时,过滤/离心分离,得到n-长链酰基氨基酸粗品。

[0296]

其中,步骤(1)中所述氨基酸与金属无机碱的摩尔比为1:(1~1.5)。所述金属无机

碱选自氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的一种或多种。

[0297]

步骤(1)中所述水和有机溶剂的体积比为1:(1~1.5)。步骤(2)中所述金属无机碱浓度为30~80%。

[0298]

步骤(2)中所述金属无机碱选自氢氧化钠、氢氧化钾、碳酸钠、碳酸钾中的一种或多种。控制金属无机碱的加入量以使得反应体系的ph值为8~10。

[0299]

步骤(2)中所述长链酰氯选自辛酰氯、癸酰氯、十一烷酰氯、月桂酰氯、肉豆蔻酰氯、十五烷酰氯、棕榈酰氯、硬脂酰氯、油酰氯、亚油酰氯、异硬脂酰氯、椰子油脂肪酰氯、棕榈油脂肪酰氯中的一种或多种,优选椰子油脂肪酰氯或月桂酰氯,最优选月桂酰氯。

[0300]

在一个实施方式中,提供一种超分子氨基酸的制备方法,还提供一种含超分子氨基酸的组合物的制备方法,上述方法制备得到的超分子氨基酸具有不同于普通市售长链酰基氨基酸的结构、性能。

[0301]

具体而言,针对n-长链酰基氨基酸粗品(无论是否含二肽),经历一个前述实施方式公开的除杂质步骤,在除杂质过程中发生结构重构,形成具有特定结构的超分子氨基酸。

[0302]

所述超分子氨基酸中长链脂肪酸重量百分含量为5%以下,考虑到用温和工艺完全除去长链脂肪酸存在难度,并在成本上不具备优势,优选长链脂肪酸重量百分含量4%、3%或2%以下,0.1%、0.2%或0.5%以上,最优选0.5%-3%。

[0303]

本发明还提供一种超分子氨基酸,其含有n-长链酰基氨基酸、n-长链酰基氨基酸二肽自组装的超分子结构。n-长链酰基氨基酸二肽重量百分含量在3%以上,优选4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%以上。

[0304]

在一个方案中,二肽具有中等含量,即,n-长链酰基氨基酸二肽重量百分含量在5%以上,优选在8%以上,更优选在10%以上,并且小于15%。

[0305]

在一个方案中,二肽具有高含量,即,n-长链酰基氨基酸二肽重量百分含量在15%以上,优选在20%以上。

[0306]

所述超分子氨基酸中长链脂肪酸重量百分含量为5%以下,考虑到用温和工艺完全除去长链脂肪酸存在难度,并在成本上不具备优势,优选长链脂肪酸重量百分含量4%、3%或2%以下,0.1%、0.2%、0.5%或1%以上,最优选0.5%-3%。

[0307]

优选的,本发明的超分子氨基酸用质谱检测,检测条件为质谱ab4500,质谱系统q1scan,离子化方式esi(-),扫描范围m/z=200-600,质谱图中在541-545处有特征离子峰。

[0308]

优选的,本发明的超分子氨基酸用高效液相色谱检测,检测条件为:仪器采用配有紫外检测器的高效液相色谱仪,色谱柱ods-2hypersil c18 250*4.6mm 5μm,波长210nm,流动相为甲醇:20mmol/l ph3.0的磷酸二氢钾缓冲溶液=70:30(v/v);在高效液相色谱图中,保留时间30-45min范围含有3或4个峰的组峰。

[0309]

优选的,超分子氨基酸固体粉末的微区形貌呈柱状或棒状或线状或绳状。

[0310]

优选的,超分子氨基酸用毛细管法检测的初融温度在75℃以上,优选在78℃以上,更优选在80℃以上。终熔温度在87℃以上,优选在90℃以上,更优选在92℃以上。传统肖顿-鲍曼反应产物的终融温度在77-84℃,本发明的超分子氨基酸终融温度可以达到87℃以上,并且终熔温度随着二肽含量的提升而增加。

[0311]

优选的,超分子氨基酸产品在dsc分析中的dsc峰值(peak temperature)在86℃以上,优选在88℃以上,更优选在90℃以上,并且dsc峰值随着二肽含量的提升而向右偏移。

[0312]

优选的,超分子氨基酸钠盐的数均分子量介于5,000-250,000之间,优选数均分子量在6,000、7,000、8,000、9,000、10,000、11,000、12,000、13,000、14,000、15,000、16,000、17,000、18,000、19,000、20,000以上,在240,000、230,000、220,000、210,000、200,000、190,000、180,000、170,000、160,000、150,000、140,000、130,000、120,000、110,000以下,更优选介于10,000-150,000,最优选15,000-100,000。

[0313]

本发明中,如无特别说明,长链脂肪酸为碳原子数8~22的饱和或不饱和直链或支链的脂肪酸。作为优选的具体例子,可列举辛酸、癸酸、十一烷酸、月桂酸、肉豆蔻酸、十五烷酸、棕榈酸、硬脂酸、油酸、亚油酸、异硬脂酸、椰子油脂肪酸、棕榈油脂肪酸中的一种或多种,优选椰子油脂肪酸或月桂酸,最优选月桂酸。

[0314]

氨基酸选自甘氨酸、丙氨酸、谷氨酸、肌氨酸、天冬氨酸、亮氨酸、异亮氨酸、缬氨酸、苏氨酸、脯氨酸、苯丙氨酸、精氨酸、赖氨酸中的一种或多种。优选丙氨酸、甘氨酸、谷氨酸、肌氨酸、精氨酸或赖氨酸,最优选丙氨酸中的l-丙氨酸。这里提及的氨基酸也指长链酰基氨基酸粗品/长链酰基氨基酸中衍生的氨基酸(即用于合成该长链酰基氨基酸粗品/长链酰基氨基酸的氨基酸)。

[0315]

n-长链酰基氨基酸粗品/n-长链酰基氨基酸中的n-长链酰基来源于碳原子数8~22的饱和或不饱和直链或支链的脂肪酸。作为优选,n-长链酰基选自辛酰基、癸酰基、十一烷酰基、月桂酰基、肉豆蔻酰基、十五烷酰基、棕榈酰基、硬脂酰基、油酰基、亚油酰基、异硬脂酰基、椰子油脂肪酰基、棕榈油脂肪酰基中的一种或多种,优选椰子油脂肪酰基或月桂酰基,最优选月桂酰基。

[0316]

所述n-长链酰基氨基酸粗品/n-长链酰基氨基酸中的长链与所述长链脂肪酸中的长链相同。

[0317]

在所有实施方式中,超分子氨基酸盐为超分子氨基酸与碱形成。所述碱没有特别限定,包括无机碱、有机碱。具体地,可以使用以钠、钾等碱金属,或镁、钙等碱土金属为代表的无机碱;以胺、链烷醇胺等有机胺类,或赖氨酸、精氨酸、组氨酸等碱性氨基酸为代表的有机碱。这些碱可以单独使用,也可以混合2种以上使用。

[0318]

对无机碱,特别优选氢氧化钠、氢氧化钾,尤其是氢氧化钠。对有机碱,特别优选碱性氨基酸,尤其是精氨酸或赖氨酸。

[0319]

本发明还出人意料的发现,使用碱性氨基酸如精氨酸与超分子氨基酸反应成盐,在实际应用中泡沫更加绵密,泡沫丰富持久性较好,使用感柔润,有弹性;清洁力表现更佳。另外,使用赖氨酸与超分子氨基酸反应成盐,具有非常好的溶解度,体系稳定性好,泡沫最稳固。

[0320]

本发明还提供一种超分子氨基酸盐,其由前述超分子氨基酸与碱性氨基酸制备得到。碱性氨基酸选自精氨酸、赖氨酸、组氨酸,优选精氨酸和赖氨酸。该超分子氨基酸盐可以用于清洁剂、乳化剂、护理组合物、化妆品。

[0321]

本发明还提供一种超分子氨基酸或其盐,其由上述各实施方式制备得到。前述超分子氨基酸或其盐的用途,用作表面活性剂或乳化剂。

[0322]

前述超分子氨基酸或其盐的用途,用于洗涤剂组合物、牙膏、护理组合物、洗衣液、香皂、洗衣粉、洗洁精、面膜、洗发水、沐浴露、洗面奶、卸妆品、口腔洗涤品、剃须用品、洗手液、清洁露、清洁霜等的制备之中。

[0323]

由于特殊的空间结构,提供前述超分子氨基酸或其盐的用途,用于吸附油污或吸附细菌。也可以用于除菌、除气味、除农药残留。

[0324]

本发明提供氨基酸洗洁精、氨基酸洗衣液、氨基酸牙膏、皮肤护理组合物、氨基酸香皂、氨基酸洗衣粉、氨基酸面膜、氨基酸洗发水、氨基酸沐浴露、氨基酸洗面奶,含有前述的超分子氨基酸或其盐。本发明中所述各氨基酸产品,仅是根据含有超分子氨基酸和/或其盐而进行的命名,并无其他特别限定。

[0325]

本发明提供一种牙膏,包含摩擦剂、保湿剂、增稠剂和表面活性剂。所述表面活性剂包含前述超分子氨基酸和/或其盐;以牙膏的总重量计,其中含有表面活性剂0.1-25wt%,摩擦剂10-50wt%,保湿剂5-40wt%,增稠剂0.1-6wt%。可选的,表面活性剂完全由本发明的超分子氨基酸和/或其盐构成或者氨基酸类的表面活性剂完全由本发明的超分子氨基酸和/或其盐构成。优选的,表面活性剂中20wt%以上、进一步优选30、40、50、60、70、80或90wt%以上、更优选100wt%为本发明的超分子氨基酸和/或其盐。

[0326]

所述的摩擦剂选自水合硅石、碳酸钙以及磷酸氢钙中的一种或几种的混合。所述的保湿剂选自山梨(糖)醇、聚乙二醇-400、甘油以及丙二醇中的一种或几种的混合。所述的增稠剂选自羧甲基纤维素、黄原胶、卡拉胶、卡姆胶、泊洛沙姆407以及硅酸铝镁中的一种或几种的混合。

[0327]

所述牙膏还包含如下重量百分比的物质:甜味剂0.1-0.3%,香精0.5-1.5%,水5-10%,中草药提取物0.3-0.5%,防腐剂0.3-0.5%,着色剂0.05-0.15%。其中所述的甜味剂选自糖精钠、木糖醇以及赤藓糖醇中的一种或几种的混合。中草药提取物选自邹波角叉菜提取物、甘草提取物以及马齿苋提取物中的一种或几种的混合。所述的防腐剂选自苯甲酸钠、羟苯甲酯、三氯羟苯醚/共聚体以及生物溶菌酶中的一种或几种的混合。所述的着色剂选自ci77019、ci77891、ci42090、ci19140、云母、二氧化钛、亮蓝中的一种或几种的混合。所述的氨基酸牙膏中不含十二烷基硫酸钠。

[0328]

一种制备前述牙膏的方法,所述方法包括以下步骤:(1)将水、甜味剂、防腐剂、保湿剂制成水溶液置于制膏机中;(2)将增稠剂、摩擦剂、中草药提取物混合后加入制膏机,搅拌研磨直至膏体均匀为止,然后真空脱泡;(3)将表面活性剂、香精、着色剂依次加入制膏机中,搅拌研磨至膏体均匀,然后脱泡,即得牙膏。

[0329]

本发明提供一种皮肤护理组合物,以相对于其总重量计,所述的组合物包含:

[0330]

油类

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-95wt%;

[0331]

表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-30wt%

[0332]

悬浮颗粒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-45wt%

[0333]

所述表面活性剂包含前述超分子氨基酸和/或其盐。可选的,表面活性剂完全由本发明的超分子氨基酸和/或其盐构成或者氨基酸类的表面活性剂完全由本发明的超分子氨基酸和/或其盐构成。优选的,表面活性剂中20wt%以上、进一步优选30、40、50、60、70、80或90wt%以上、更优选100wt%为本发明的超分子氨基酸和/或其盐。

[0334]

所述油类选自凝固点在-50℃-6℃之间的天然油、合成油或其混合物。所述天然油包括植物油和动物油。所述植物油包括葡萄籽油、向日葵籽油、霍霍巴油、芦荟油、橄榄油、亚麻籽油、红花籽油、大豆油、杏仁油、茶油或其任意混合物。所述动物油包括马油和绵羊油。所述合成油包括新癸酸异癸酯和新戊二醇二庚酸酯。

[0335]

所述油类的含量为65wt%或85wt%。

[0336]

所述悬浮颗粒的粒度小于30μm,优选小于15μm,更优选小于5μm。

[0337]

所述悬浮颗粒选自油不溶性的固体颗粒或油不混溶液体。其中所述油不溶性的固体颗粒包括云母、淀粉、氧化锌、二氧化钛、滑石粉和有机硅弹性体。所述油不混溶液体包括甘油、水和多元醇。

[0338]

制备前述皮肤护理组合物的方法,该方法包括以下步骤:(1)将油类、表面活性剂和悬浮颗粒按照重量百分比为(50-95%):(0.5-30%):(0-45%)的量混合后在82-87℃下搅拌反应,待表面活性剂全部溶于所述油类后将混合物搅拌冷却至65-72℃;(2)将上述得到的混合物冷却至室温,即得皮肤护理组合物。

[0339]

本发明提供一种洗衣液,包含表面活性剂、柔软剂、螯合剂、去离子水、防腐剂和香精,所述洗衣液中各物质重量百分比为:

[0340][0341]

所述表面活性剂包含前述超分子氨基酸和/或其盐。可选的,表面活性剂完全由本发明的超分子氨基酸和/或其盐构成或者氨基酸类的表面活性剂完全由本发明的超分子氨基酸和/或其盐构成。优选的,表面活性剂中20wt%以上、进一步优选30、40、50、60、70、80或90wt%以上、更优选100wt%为本发明的超分子氨基酸和/或其盐。

[0342]

本发明提供一种香皂,包含表面活性剂、脂肪酸、甘油、柔软剂、螯合剂、填充剂和去离子水,所述香皂中各物质重量百分比为:

[0343][0344]

所述表面活性剂包含前述超分子氨基酸和/或其盐。可选的,表面活性剂完全由本发明的超分子氨基酸和/或其盐构成或者氨基酸类的表面活性剂完全由本发明的超分子氨基酸和/或其盐构成。优选的,表面活性剂中20wt%以上、进一步优选30、40、50、60、70、80或

90wt%以上、更优选100wt%为本发明的超分子氨基酸和/或其盐。

[0345]

本发明提供一种洗衣粉,包含表面活性剂、摩擦剂,所述氨基酸洗衣粉中各物质重量百分比为:

[0346]

表面活性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-50%,

[0347]

摩擦剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-90%,

[0348]

所述表面活性剂包含前述超分子氨基酸和/或其盐。可选的,表面活性剂完全由本发明的超分子氨基酸和/或其盐构成或者氨基酸类的表面活性剂完全由本发明的超分子氨基酸和/或其盐构成。优选的,表面活性剂中20wt%以上、进一步优选30、40、50、60、70、80或90wt%以上、更优选100wt%为本发明的超分子氨基酸和/或其盐。

[0349]

本发明提供一种洗洁精,包含表面活性剂、去离子水、增稠剂、甘油、防腐剂和香精,所述氨基酸洗洁精中各物质重量百分比为:

[0350][0351][0352]

所述表面活性剂包含前述超分子氨基酸和/或其盐。可选的,表面活性剂完全由本发明的超分子氨基酸和/或其盐构成或者氨基酸类的表面活性剂完全由本发明的超分子氨基酸和/或其盐构成。优选的,表面活性剂中20wt%以上、进一步优选30、40、50、60、70、80或90wt%以上、更优选100wt%为本发明的超分子氨基酸和/或其盐。

[0353]

本发明提供一种面膜,包含表面活性剂、去离子水、甘油、防腐剂和香精,所述面膜中各物质重量百分比为:

[0354][0355]

所述表面活性剂包含前述超分子氨基酸和/或其盐。可选的,表面活性剂完全由本发明的超分子氨基酸和/或其盐构成或者氨基酸类的表面活性剂完全由本发明的超分子氨基酸和/或其盐构成。优选的,表面活性剂中20wt%以上、进一步优选30、40、50、60、70、80或90wt%以上、更优选100wt%为本发明的超分子氨基酸和/或其盐。

[0356]

下面结合附图和实施例对本发明作进一步的阐述,应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后本领

域技术人员可以对本发明做各种改动或修改,这些等价同样落于本技术所附权利要求书所限定的范围。

[0357]

下面将结合具体实施例进一步描述本发明。

[0358]

制备例n-月桂酰-l-丙氨酸粗品的合成

[0359]

制备例1

[0360]

常温下,在1000l的反应釜中,将89kg(1kmol)l-丙氨酸和40kg(1kmol)氢氧化钠溶于150l蒸馏水和150l丙酮的混合溶液中搅拌均匀得到l-丙氨酸钠溶液。

[0361]

在20℃的条件下,向l-丙氨酸钠溶液中缓慢滴加175kg(0.8kmol)月桂酰氯,并滴加50%的氢氧化钠溶液使得反应体系的ph=9,滴加完毕后,在20℃下继续搅拌1.5h,得到糊状的n-月桂酰-l-丙氨酸盐。

[0362]

在糊状的n-月桂酰-l-丙氨酸盐中加入盐酸酸化至ph=3~4,逐渐析出白色固体,然后在冰浴下放置3h后过滤,得到n-月桂酰-l-丙氨酸粗品。

[0363]

制备例2

[0364]

常温下,在1000l的反应釜中,将89kg(1kmol)l-丙氨酸和56kg(1kmol)氢氧化钾溶于150l蒸馏水和150l丙酮的混合溶液中搅拌均匀得到l-丙氨酸钾溶液。

[0365]

在20℃的条件下,向l-丙氨酸盐溶液中缓慢滴加218.7kg(1kmol)月桂酰氯,并滴加50%的氢氧化钾溶液使得反应体系的ph=9,滴加完毕后,在20℃下继续搅拌2h,得到糊状的n-月桂酰-l-丙氨酸盐。

[0366]

在糊状的n-月桂酰-l-丙氨酸盐中加入盐酸酸化至ph=3~4,逐渐析出白色固体,然后在冰浴下放置2h后过滤,得到n-月桂酰-l-丙氨酸粗品。

[0367]

制备例3

[0368]

常温下,在1000l的三口烧瓶中,将89kg(1kmol)l-丙氨酸和106kg(1kmol)碳酸钠溶于150l蒸馏水和150l丙酮的混合溶液中搅拌均匀得到l-丙氨酸钠溶液。

[0369]

在20℃的条件下,向l-丙氨酸盐溶液中缓慢滴加218.7kg(1mol)月桂酰氯,并滴加30%的氢氧化钠溶液使得反应体系的ph=8,滴加完毕后,在20℃下继续搅拌3.5h,得到糊状的n-月桂酰-l-丙氨酸盐。

[0370]

在糊状的n-月桂酰-l-丙氨酸盐中加入盐酸酸化至ph=3~4,逐渐析出白色固体,然后在冰浴下放置3h后过滤,得到n-月桂酰-l-丙氨酸粗品。

[0371]

实施例含n-月桂酰丙氨酰丙氨酸(n-月桂酰丙氨酸二肽)的组合物/粗品

[0372]

实施例14#

[0373]

反应容器中加水100克、丙酮79克、丙氨酸60克、片碱20克,搅拌均匀;然后滴加月桂酰氯100克,反应温度控制在20-30℃,滴毕,ph为6~7左右,保温20分钟,滴加盐酸调ph至1-2,过滤。

[0374]

实施例20#

[0375]

反应容器中加水100克、丙酮79克、丙氨酸77克、片碱20克,搅拌均匀;然后滴加月桂酰氯100克,反应温度控制在20-30℃,滴毕,ph为6~7左右,保温20分钟,滴加盐酸调ph至1-2,过滤。

[0376]

实施例27#

[0377]

反应容器中加水100克、丙酮79克、丙氨酸53克、片碱20克,搅拌均匀;然后滴加月

桂酰氯100克,反应温度控制在20-30℃,滴毕,ph为6~7左右,保温20分钟,滴加盐酸调ph至1-2,过滤。

[0378]

实施例31#

[0379]

反应容器中加水275克、丙酮216克、丙氨酸122.2克、片碱20克,搅拌均匀;然后滴加月桂酰氯100克,反应温度控制在20-30℃,滴毕,补加片碱10克,保温20分钟,滴加盐酸调ph至1-2,过滤。

[0380]

实施例33#

[0381]

反应容器中加水500克、丙酮390克、丙氨酸49克、片碱100克,搅拌均匀;然后滴加月桂酰氯500克,反应温度控制在20-30℃,滴毕,保温20分钟,滴加盐酸调ph至1-2,过滤。

[0382]

实施例501#

[0383]

反应釜中加水100公斤、丙酮140kg、丙氨酸110公斤、液碱(32%)120公斤,搅拌均匀;然后滴加月桂酰氯180公斤,反应温度控制在42℃,加完ph 5左右,再加盐酸调ph至1-2,之后过滤,用纯水清洗。

[0384]

实施例502#

[0385]

反应釜中加水550公斤、丙氨酸110公斤、液碱125(32%)公斤,搅拌均匀;然后滴加月桂酰氯180公斤,反应温度控制在27℃,加完ph 5左右,再加盐酸调ph至1-2,之后过滤,用纯水清洗。

[0386]

实施例503#

[0387]

反应釜中加水100公斤、丙酮140kg、丙氨酸97公斤、液碱(32%)150公斤;然后滴加月桂酰氯180公斤,反应温度控制在30℃,加完ph 5-6,再加盐酸调ph至1-2,之后过滤,用纯水清洗。

[0388]

实施例601#

[0389]

反应釜中加水100公斤、丙酮90kg、丙氨酸103公斤、液碱(32%)160公斤,搅拌均匀;然后滴加月桂酰氯180公斤,反应温度控制在25℃左右,再加盐酸调ph至1-2,之后过滤,用纯水清洗。

[0390]

实施例602#

[0391]

反应釜中加水100公斤、丙酮140kg、丙氨酸103公斤、液碱145公斤(32%),搅拌均匀;然后先滴加月桂酰氯90公斤,反应温度控制在25℃左右,再加入月桂酰氯90公斤和液碱(32%)51.5公斤,之后再加盐酸调ph至1-2,之后过滤,用纯水清洗。

[0392]

实施例603#

[0393]

反应釜中加水100公斤、丙酮140kg、丙氨酸103公斤、液碱(32%)145公斤,搅拌均匀;然后先滴加月桂酰氯135公斤,反应温度控制在25℃左右,再同时滴加月桂酰氯45公斤和液碱(32%)50公斤,之后再加盐酸调ph至1-2,之后过滤,用纯水清洗。

[0394]

实施例604#

[0395]

反应釜中加水100公斤、丙酮140kg、丙氨酸81公斤、液碱150公斤(32%),搅拌均匀;然后滴加酰氯90公斤,加完后再添加月桂酰氯90公斤和液碱(32%)50公斤,之后加盐酸调ph至1-2,全程温度控制在20-30℃,之后过滤,用纯水清洗。

[0396]

表i.

[0397][0398][0399]

*1.ph值使用ph试纸进行测试

[0400]

*2.一肽指月桂酰丙氨酸

[0401]

*3.二肽指月桂酰丙氨酰丙氨酸

[0402]

从实验结果来看,如果氢氧化钠较少,反应开始时(如31#)即逐渐有沉淀产生,产率下降。当加入过多的氢氧化钠(如33#),整个反应过程中ph在8以上,不利于二肽的产生。反应温度以35℃以下为宜,否则酰氯水解增加,产率下降(如501#)。反应溶剂可以选择水或水与有机溶剂的混合溶液,当仅使用水作为反应溶剂时(如502#),仍然可以获得较高的二肽含量,但产率下降。

[0403]

[一肽、二肽含量检测]

[0404]

含量检测采用下述“方法ii.高效液相色谱法”,检测结果见表i。

[0405]

典型的图谱见图1(实施例33#)、图2(实施例503#)、图3(实施例604#)。从中可以看出,如果控制月桂酰氯加完后ph在8以上(传统工艺),则在高效液相色谱图中,保留时间在30-40min范围仅有1-2个峰的组峰出现(图1)。如果控制月桂酰氯加完后ph在8以下,则在30-40min范围有3-4个峰的组峰出现(图2、图3)。

[0406]

实施例 杂质的去除以及特定结构超分子氨基酸的形成

[0407]

实施例1

[0408]

在反应釜中将制备例1得到的n-月桂酰-l-丙氨酸粗品与水混合,搅拌均匀,加热升温,控制整个体系的温度在55℃,之后移入过滤离心机(配置有过滤网),进行第一次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋55℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,处理总热水量为0.5吨,热水用完后停止离心。

[0409]

反应釜中加水,之后将离心后的固体转移至反应釜中,搅拌,加热升温,控制整个体系的温度在65℃,之后移入过滤离心机,进行第二次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋65℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心。

[0410]

反应釜中加水,之后将固体转移至反应釜中,搅拌,加热升温,控制整个体系的温度在65℃,之后移入过滤离心机,进行第三次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋65℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心,烘干,得到超分子氨基酸。

[0411]

[月桂酸含量的测定]

[0412]

方法1.超高效液相色谱-质谱联用(acquityi-class_pda_qda)

[0413]

色谱

[0414]

仪器:acquity i-class

[0415]

色谱柱:acquitybeh,c18 2.1

×

50mm,1.7μm

[0416]

流动相a:10mm nh4fa in water;流动相b:acn

[0417]

柱温:40℃;样品室温度:10℃;进样量:4μl

[0418]

溶液配制:溶剂:methanol

[0419]-月桂酸标准溶液:月桂酸1-50μg/ml;

[0420]-样品溶液:实施例1超分子氨基酸产品0.5mg/ml。

[0421]

质谱

[0422]

质谱系统:qda

[0423]

离子化方式:esi(-);毛细管电压:0.8kv;锥孔电压:20v;probe温度:600℃;扫描方式:-sir:月桂酸:199.28(exact mass:200.18);

[0424]-full scan:50-500。

[0425]

月桂酸的确认:在esi负离子模式下,采集全扫描模式下的谱图(m/z=50-500)如图4所示。月桂酸母离子m/z=199.28,为[m-h]-。rt=1.59min.。后续定量分析中,以m/z199.28为母离子,采集sir的色谱峰面积。

[0426]

线性及范围:月桂酸1-50μg/ml范围内线性良好,r2=0.999549。标准曲线见图5。

[0427]

通过外标法,以标准曲线,定量分析得到实施例1样品溶液中月桂酸含量为0.010122mg/ml。相关的sir图谱见图6。

[0428]

方法2.超高效液相色谱

[0429]

仪器:waters uplc h-class,

[0430]

检测器:pda检测器

[0431]

色谱柱:watersc18 3.0

×

100mm,3.5μm

[0432]

流动相:甲醇:0.1%h3po4=80:20

[0433]

柱温:35℃;样品室温度:未设定;进样量:1μl

[0434]

溶液配制:溶剂:甲醇

[0435]

月桂酸标准溶液:月桂酸1000-20000mg/l;标准曲线见图7。

[0436]

测试结果记录于表ii.

[0437]

表ii.

[0438]

使用的测试方法月桂酸含量(重量百分含量)方法11.9%方法21.4%

[0439]

[月桂酰丙氨酸及月桂酰丙氨酰丙氨酸含量]

[0440]

方法i.超高效液相色谱-紫外-质谱联用(acquity i-class_pda_qda)

[0441]

色谱

[0442]

仪器:acquity i-class

[0443]

色谱柱:acquitybeh,c18 2.1

×

50mm,1.7μm

[0444]

波长:210nm

[0445]

流动相a:0.1%fa and 5mm nh4fain water;流动相b:acn

[0446]

柱温:40℃;样品室温度:10℃;进样量:2μl

[0447]

溶液配制:溶剂:methanol

[0448]-样品溶液:实施例1超分子氨基酸产品3mg/ml。

[0449]

质谱

[0450]

质谱系统:qda

[0451]

离子化方式:esi(-);毛细管电压:0.8kv;锥孔电压:20v;probe温度:600℃;扫描方式:-full scan:50-500

[0452]

esi负离子模式,采集全扫描full scan的信号(m/z=50-500)。在210nm波长下,仅能看到两个明显的色谱峰;而在qda全扫描中,可以看到三个明显的色谱峰。

[0453]

对pda通道的谱图积分,如图8所示,empower计算得到样品中月桂酰丙氨酰丙氨酸(二肽)和月桂酰丙氨酸的含量分别为3.05%和96.95%。需要说明的是,该归一化的含量仅考虑在210nm波长下有吸收的化合物。

[0454]

对qda全扫描通道的谱图积分,如图9所示。empower计算得到样品中月桂酰丙氨酰丙氨酸(二肽)和月桂酰丙氨酸的含量分别为4.83%和91.51%。需要说明的是,该归一化的含量没有考虑不同化合物离子化效率的不同。

[0455]

方法ii.高效液相色谱法

[0456]

高效液相色谱法采用紫外检测器来识别和确定月桂酰丙氨酸、月桂酰丙氨酰丙氨酸。通过比较月桂酰丙氨酸、月桂酰丙氨酰丙氨酸标准品的保留时间,来识别样品中的月桂酰丙氨酸、月桂酰丙氨酰丙氨酸,并采用面积归一法进行定量。

[0457]

仪器:配有紫外检测器的高效液相色谱仪;

[0458]

色谱柱:ods-2hypersil c18 250*4.6mm 5μm;

[0459]

波长:210nm

[0460]

流动相:甲醇:20mmol/l的磷酸二氢钾缓冲溶液(ph3.0)=70:30(v/v)

[0461]

柱温:30℃;进样量:2μl。

[0462]

样品测定:按色谱条件调整仪器参数,待仪器基线稳定后,于色谱柱中分别注入20μl标准液和试样液,记录月桂酰丙氨酸标准液及试样液的色谱图。根据标准液的保留时间定性样品中月桂酰丙氨酸和月桂酰丙氨酰丙氨酸的色谱峰,由样品的峰面积,采用面积归一化法测定供试物的百分含量。

[0463]

测试结果记录于表iii.

[0464]

表iii.

[0465][0466]

[dsc分析]

[0467]

仪器:差示扫描量热仪dsc2500;

[0468]

实验条件:称取一定量的干燥样品,盖子上扎孔,不压片;

[0469]

温度范围:零下50度-150度;

[0470]

升温速率:10度每分钟。

[0471]

针对实施例1中产品,dsc分析结果见图10。

[0472]

实施例2

[0473]

在反应釜中将制备例2得到的n-月桂酰-l-丙氨酸粗品与水混合,搅拌均匀,加热升温,控制整个体系的温度在50℃,之后移入过滤离心机(配置有过滤网),进行第一次固液分离,分离操作的同时打开喷淋装置,喷淋50℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心。

[0474]

将固体转移至反应釜中,向反应釜中加水,搅拌,加热升温,控制整个体系的温度在60℃,之后移入过滤离心机,进行第二次固液分离,离心分离时打开喷淋装置,喷淋60℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心。

[0475]

将固体转移至反应釜中,向反应釜中加水,搅拌,加热升温,控制整个体系的温度在68℃,之后移入过滤离心机,进行第三次固液分离,分离时打开喷淋装置,喷淋68℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心,烘干,得到超分子氨基酸。

[0476]

实施例3

[0477]

按照制备例3的方法得到n-月桂酰-l-丙氨酸粗品,向其中加入热水,热水的温度控制在60℃左右,搅拌,加热升温,控制整个体系的温度在60℃,之后移入过滤离心机(配置有过滤网),进行第一次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋60℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心。

[0478]

反应釜中加水,之后将固体转移至反应釜中,搅拌,加热升温,控制整个体系的温度在70℃,之后移入过滤离心机,进行第二次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋70℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即

一边处理一边离心,总热水量为0.5吨,热水用完后停止离心,烘干,得到超分子氨基酸。

[0479]

实施例4

[0480]

常温下,在1000l的反应釜中,将89kg(1kmol)l-丙氨酸和40kg(1kmol)氢氧化钠溶于150l蒸馏水和150l丙酮的混合溶液中搅拌均匀得到l-丙氨酸钠溶液。

[0481]

在20℃的条件下,向l-丙氨酸盐溶液中缓慢滴加175kg(0.8kmol)月桂酰氯,再滴加50%的氢氧化钠溶液使得反应体系的ph=9,滴加完毕后,在20℃下继续搅拌1.5h,得到糊状的n-月桂酰-l-丙氨酸盐。

[0482]

在糊状的n-月桂酰-l-丙氨酸盐中加入盐酸酸化至ph=3~4,逐渐析出白色固体,然后在冰浴下放置3h。

[0483]

之后升温,温度控制在50℃,搅拌,之后移入过滤离心机(配置有过滤网),进行第一次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋50℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心。

[0484]

反应釜中加水,之后将固体转移至反应釜中,搅拌,加热升温,控制整个体系的温度在60℃,之后移入过滤离心机,进行第二次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋60℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心。

[0485]

反应釜中加水,之后将固体转移至反应釜中,搅拌,加热升温,控制整个体系的温度在65℃,之后移入过滤离心机,进行第三次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋65℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心。

[0486]

反应釜中加水,之后将固体转移至反应釜中,搅拌,加热升温,控制整个体系的温度在65℃,之后移入过滤离心机,进行第四次固液分离,分离时打开喷淋装置,喷淋65℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心,总热水量为0.5吨,热水用完后停止离心,烘干,得到超分子氨基酸。

[0487]

实施例5

[0488]

取部分实施例503#得到的含二肽粗品,加入50℃热水,控制整个体系的温度在50℃,之后移入工业离心机,进行第一次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋50℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态,即一边处理一边离心。

[0489]

将离心机中固体转移至反应釜中,加入60℃热水,搅拌,控制整个体系的温度在60℃,之后移入工业离心机,进行第二次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋60℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态。

[0490]

将固体转移至反应釜中,加入70℃热水,搅拌,控制整个体系的温度在70℃,之后移入工业离心机,进行第三次固液分离,先离心除去液体成分,之后打开喷淋装置,喷淋70℃热水对固体进行处理,并且在处理的同时,离心机仍然处于运转状态。处理热水用完后停止离心,烘干,得到超分子氨基酸。

[0491]

实施例6

[0492]

取部分实施例503#得到的含二肽粗品,加入50℃热水,控制整个体系的温度在50

℃,之后移入工业离心机,进行第一次固液分离。

[0493]

将离心机中固体转移至反应釜中,加入60℃热水,搅拌,控制整个体系的温度在60℃,之后移入工业离心机,进行第二次固液分离。

[0494]

将固体转移至反应釜中,加入70℃热水,搅拌,控制整个体系的温度在70℃,之后移入工业离心机,进行第三次固液分离。处理热水用完后停止离心,烘干,得到超分子氨基酸。

[0495]

实施例7

[0496]

实施例502#得到的含二肽粗品按照实施例6类似的方法进行处理。其中,所不同的是502#样品第一次固液分离温度为46℃,第二次固液分离温度为50℃,第三次固液分离温度为60℃。

[0497]

实施例8

[0498]

实施例501#、601-604#得到的含二肽粗品按照实施例5或实施例6类似的方法进行处理。

[0499]

[月桂酸含量的测定]

[0500]

使用前述方法2(超高效液相色谱法)进行检测,测试结果记录于表iv。

[0501]

表iv.各样品月桂酸重量百分含量

[0502][0503]

*所有测试样品,均进行烘干处理,之后进行月桂酸含量的检测。

[0504]

从上述实验结果来看,常规样品处理三次(固液分离三次)后,月桂酸含量已经在5%以下,其中,如果用一定温度的溶剂作为媒介促进分离(如实施例5),则除月桂酸的效果更优异。

[0505]

502#粗品由于杂质含量较高,第一次固液分离时需要采用较低的温度,在三次固液分离后月桂酸含量仍在5%以上,但能够明显看出处理后,月桂酸含量已经显著下降,后续可以增加固液分离的次数以及用一定温度的溶剂作为媒介促进分离,将月桂酸含量控制在5%以下。

[0506]

[dsc分析]

[0507]

采用前述相同的检测方法,针对实施例502#中产品,dsc分析结果见图11。

[0508]

针对实施例501#中产品,第1-3次热水处理(固液分离)后产品的dsc分析结果分别见图12-14。针对实施例503#中产品,第1-3次热水处理(按照实施例6的处理方式)后产品的

dsc分析结果分别见图15-17。

[0509]

从实验结果来看,如果月桂酸杂质较多,且未处理(如实施例502#中产品),dsc在78℃左右有一个峰(peak temperature,下同)。如果经过处理(如实施例501#、实施例503#中产品),dsc在86℃以上位置出峰,且随着处理次数(固液分离次数)的增加,峰逐渐向右侧偏移,峰值变大。相对而言,二肽含量越高,处理后的峰值(peak temperature)越大。

[0510]

[熔点分析]

[0511]

三次固液分离后,取样测试熔点,测试方法采用毛细管法。结果记录于表v。

[0512]

表v.

[0513]

测试样品三次固液分离后测试熔点*1501#82-95℃503#80-94℃601#80-93℃604#80-87℃对比:wo2019233375a1中样品82-84℃*2[0514]

*1表中记录的是从样品初融至终融的温度;

[0515]

*2wo2019233375a1中样品熔点应当在82-84℃,其优先权文件cn108752228a(201810562220.1)中记载的86-88℃存在错误(系温度计未校准导致的偏差),后发明人在wo2019233375a1中进行了修正。

[0516]

从测试结果来看,二肽含量越高,熔点值越高。本发明较高二肽含量的产品熔点值(终融温度)都在87℃以上。

[0517]

[形貌分析]

[0518]

图18是实施例502#粗品的微区形貌,在仅用水作为溶剂时,得到的产品是由柱状或棒状或线状或绳状单元聚集在一起形成。图19是实施例501#粗品洗涤后的微区形貌,可以发现其基础单元为棒状。

[0519]

[固体核磁分析]

[0520]

仪器型号:布鲁克avance iii hd wb 400固体核磁共振波谱仪。

[0521]

实验方法:碳交叉极化实验。交叉极化接触时间1.5ms,采样时间25ms,弛豫等待时间5s,累加次数1024次。实验样品为实施例6中的产品。

[0522]

双量子滤波氢谱(dq-filtered)实验中(图20a、20b),羧基氢信号保留且强度较高,说明对应的基团局部运动受限,推断形成了氢键,此外8.6ppm处宽峰推测为氨基峰。

[0523]

2d 1

h-1

h dq-sq二维谱(图20c)中,羧基氢具有很强的自相关峰,说明羧基附近有其他羧基与之产生相互作用,推断羧基间存在氢键作用。

[0524]

13

c cp谱中(图20d),c=o出现五个峰,对应三种羧基和两种酰胺结构。依据峰型,推测1:1反应的结构分子的聚集态更规整。

[0525]

2d 13

c-1

h fslg-hetcor谱(图20e),可帮助对碳谱进行指认,并确认氨基与羧基的关系。

[0526]

[质谱]

[0527]

质谱ab4500

[0528]

质谱系统:q1scan

[0529]

离子化方式:esi(-);扫描范围:m/z=200-600

[0530]

实验样品:实施例6中的产品。

[0531]

从图21可以看出,543处有特征离子峰,说明两分子的月桂酰丙氨酸缔合在了一起(月桂酰丙氨酸分子量271.4,543处的特征离子峰推测代表两分子缔合的月桂酰丙氨酸)。本发明研究团队提出如果有月桂酸存在,其会破坏两分子的月桂酰丙氨酸缔合,而当月桂酸去除或含量降低到一定限度,则两个月桂酰丙氨酸的羧基通过氢键连接,两端各有十一个碳链的烷烃结构,根据相似相溶原则,亲油端与亲油端链条式契合,首尾相连接,形成一个圆环,圆环与圆环之间又通过氢键及相似相溶,无限叠加形成柱状分子簇,柱状分子簇又无限叠加形成特殊的空间结构—称为超分子氨基酸。

[0532][0533]

[gpc分析]

[0534]

实验样品为实施例6中产品的钠盐和实施例502#粗品(处理前)的钠盐。

[0535]

检测仪器及条件:

[0536]

泵:waters1515

[0537]

检测器:waters2414

[0538]

色谱柱:pl aquagel-oh mixed-h

[0539]

流动相:乙酸钠

[0540]

流速:0.5ml/min

[0541]

标准品:peg/peo

[0542]

称样后,通过滴加氢氧化钠水溶液,搅拌充分来获取钠盐。

[0543]

测试结果:

[0544]

实施例6中产品的钠盐:数均分子量28,000。

[0545]

实施例502#粗品(处理前)的钠盐:检测中不出峰,说明没有大分子存在。导致该结

果的原因是502#粗品中含有超过25wt%的月桂酸。

[0546]

对比例1

[0547]

常温下,在1l的反应釜中,将89g(1mol)l-丙氨酸和40g(1mol)氢氧化钠溶于150ml蒸馏水和150ml丙酮的混合溶液中搅拌均匀得到l-丙氨酸钠溶液。

[0548]

在20℃的条件下,向l-丙氨酸盐溶液中缓慢滴加175g(0.8mol)月桂酰氯,并滴加50%的氢氧化钠溶液使得反应体系的ph=9,滴加完毕后,在20℃下继续搅拌3h,得到糊状的n-月桂酰-l-丙氨酸盐。

[0549]

在糊状的n-月桂酰-l-丙氨酸盐中加入盐酸酸化至ph=1~2,再用水和石油醚洗脱多次,抽滤,烘干,所得白色粉状固体即为n-月桂酰-l-丙氨酸。

[0550]

对比例2

[0551]

参照文献进行合成:first report of phase selective gelation of oil from oil/water mixtures.possible implications toward containing oil spills,santanu bhattacharya,chem.commun.,2001,185

–

186.

[0552]

将月桂酰丙氨酸甲酯(分子式如下)在1当量1m naoh存在下,于甲醇中进行水解,水解温度控制在5℃,时间2小时,之后低温下离心分离,烘干,获得n-月桂酰-l-丙氨酸。

[0553][0554]

超分子氨基酸的应用

[0555]

抑菌、农药去除、除味等实验以及牙膏、洗衣液等产品的制备方法参考在先申请wo2019/233375a1,所不同的主要是长链酰基氨基酸换成本发明的超分子氨基酸。

[0556]

应用例1超分子氨基酸对细菌的抑制作用评价

[0557]

a.对果盘的处理

[0558]

取根据实施例1的方法合成的n-月桂酰-l-丙氨酸超分子10g加入水中,加10%的氢氧化钠水溶液中和至ph=6~7,配制成100ml的水溶液。取5ml原液(即氢氧化钠中和后的溶液),用此原液分别浸泡预先接种了金黄色葡萄糖球菌、大肠杆菌、铜绿假单胞菌、白假丝酵母菌等常见细菌的果盘,作用一定时间,用清水冲洗一次,然后测定果盘上的细菌残留。检测结果见表1。

[0559]

表1.n-月桂酰-l-丙氨酸超分子的抑菌作用分析

[0560][0561]

由以上数据可以看出,根据本发明方法合成的n-月桂酰-l-丙氨酸超分子溶液对大肠杆菌、金黄色葡萄球菌和白假丝酵母菌具有明显的抑制作用,在原液作用于大肠杆菌2min后,其抑制率可达到98.5%,5min后抑制率已经可以达到100%;而原液作用于金黄色葡萄球菌2min后,就可达到100%的抑制率;作用于白假丝酵母菌5min抑制率也同样可以达到100%。

[0562]

b.抑菌实验

[0563]

根据实施例1的方法合成的n-月桂酰-l-丙氨酸超分子,分别用氢氧化钠和精氨酸中和,制备10%水溶液(10%的la,用灭菌后的去离子水配置)。放置一个月后,氢氧化钠、精氨酸中和的料体均检测不出微生物,说明10%的la自身不会滋生细菌,具有一定的抑菌性。

[0564]

应用例2超分子氨基酸对农药的去除效果评价

[0565]

取100g事先喷洒过农药甲胺磷和乙酰甲胺磷的绿叶蔬菜(大青菜)两份,一份直接用清水1l浸泡,然后取出检测其蔬菜叶子上的农药残留,称为清洗前。另一份使用根据实施例1的方法合成的n-月桂酰-l-丙氨酸超分子配制的溶液来清洗,称为清洗后。操作如下描述:

[0566]

取根据实施例1的方法合成的n-月桂酰-l-丙氨酸超分子10g加入水中,加10%的氢氧化钠水溶液中和至ph=6~7,配制成100ml的水溶液。取5ml原液,将另一份事先喷洒过农药甲胺磷和乙酰甲胺磷的绿叶蔬菜(大青菜)100g,剪碎,浸泡在上述溶液中2分钟,取出

后用500ml清水冲洗,然后取出检测其蔬菜叶子上的农药残留。表2示出了清洗前后的农药数据残留对比。

[0567]

表2.n-月桂酰-l-丙氨酸超分子对农药的去除效果分析

[0568]

序号检验项目清洗前mg/kg清洗后mg/kg去除率%1甲胺磷16.423.9176.192乙酰甲胺磷37.575.1286.37

[0569]

根据以上数据可以看出,本发明所使用的n-月桂酰-l-丙氨酸超分子溶液对甲胺磷和乙酰甲胺磷具有明显的去除作用,作用2min后,对甲胺磷的去除率可达到76.19%;对乙酰甲胺磷的去除率可达到86.37%,效果明显。

[0570]

应用例3超分子氨基酸对异味的消除效果评价

[0571]

a.除味实验

[0572]

取根据实施例1的方法合成的n-月桂酰-l-丙氨酸超分子10g加入水中,加10%的氢氧化钠水溶液中和至ph=6~7,配制成100ml的水溶液。取5ml原液,将含有异味的(气味、机油味、臭味等)棉布10平方厘米浸泡在上述溶液中2分钟后,取出,用水清洗,晾干,实验结果发现棉布上异味全部消失,由此可知,根据本发明的方法合成的n-月桂酰-l-丙氨酸超分子具有良好的异味消除效果。

[0573]

b.除味实验

[0574]

取根据实施例1的方法合成的n-月桂酰-l-丙氨酸超分子10g加入水中,加10%的氢氧化钠水溶液中和至ph=6~7,配制成100ml的水溶液(原液)。由5名专门人员进行除味评价。具体操作为:取少量蟹黄油涂抹在胳膊上,然后3人用原液擦洗胳膊(擦洗两次),2人用清水擦洗胳膊(擦洗两次),分别独立评价胳膊残余气味情况。残余较浓的蟹黄油气味,打1分;气味较淡,打2-4分;几乎无气味,打5分。

[0575]

表3.n-月桂酰-l-丙氨酸超分子对蟹黄油气味的去除效果分析

[0576]

擦洗用溶液原液原液原液清水清水擦洗效果55411

[0577]

应用例4超分子氨基酸在皮肤护理上的应用

[0578]

表4.皮肤护理组合物组成原料及重量百分比含量

[0579]

[0580][0581]

*天然油混合物包含有40%的葡萄籽油、37.2%的向日葵籽油和22.8%的芦荟油。

[0582]

按照在先申请wo2019/233375a1的配方重复开展实验,所不同的主要是长链酰基氨基酸换成本发明的超分子氨基酸。根据表4所示的配方1的具体制备步骤包括:将57%天然油混合物和40%玉米淀粉加入到混合器中并匀化以使颗粒首先分散。然后将油分散体中的颗粒加热至83-86℃。在加热的同时将3%n-月桂酰-l-丙氨酸超分子加入到混合器中。样品加热并在73-86℃下保持5-10min。然后将其冷却至65-72℃之间的温度,同时保持可混合。然后将样品倒入体积为30ml的罐中即得皮肤护理组合物,保存并用于评估。其中,配方2-6中的皮肤护理组合物制备方法均采用与配方1中一样的方法,在此不再赘述。

[0583]

根据以上实施例得到的皮肤护理组合物,其中原料中添加了不同种类及含量的颗粒物。结果表明,颗粒物的加入除了增加了油的粘度之外,n-月桂酰-l-丙氨酸超分子也可用于将固体有机/无机颗粒或油混合液体如甘油稳定地悬浮在增稠的天然油中以获得额外的皮肤益处。

[0584]

使用四种油不溶性颗粒,例如淀粉、tio2、云母、氮化硼颗粒(来自kobo的caress bn02)以及一种油可混合液体如甘油。配方1-6中所用天然油混合物组分均一样,即包含40%的葡萄籽油、37.2%的向日葵籽油和22.8%的芦荟油。结果显示,表4中所示的配方1-6得到的组合物在室温下和48℃烘箱中都是稳定的,没有任何颗粒分离问题。

[0585]

应用例5超分子氨基酸在牙膏中的应用

[0586]

(1)按照在先申请wo2019/233375a1的配方重复开展实验,所不同的主要是长链酰基氨基酸换成本发明的超分子氨基酸(配方1-5)。

[0587]

(2)本发明的超分子氨基酸用精氨酸中和,开展牙膏制备实验(配方6)。

[0588]

牙膏中各物质组成以及具体含量如表5所示。n-月桂酰-l-丙氨酸超分子钠盐是用实施例1的n-月桂酰-l-丙氨酸超分子与氢氧化钠反应制备得到。

[0589]

表5.牙膏中各物质组成及含量

ci42090、0.1g ci19140依次加入制膏机中,搅拌研磨10~15min至膏体均匀,然后脱泡,即得氨基酸牙膏。

[0594]

本发明提供的氨基酸牙膏安全,各项检测均符合标准。采用精氨酸中和n-月桂酰-l-丙氨酸超分子,最终制备的牙膏更加温和安全,口感优异。

[0595]

应用例6超分子氨基酸清洁力实验

[0596]

a.清洁力评测

[0597]

请5名试验人员,各自在胳膊上画三组彩妆(口红+眼线),尽量确保彩妆的面积,浓厚相差无几。然后分别用表6中的水溶液(均称量1g)清洗;最后用自来水冲洗(清洁力基于5名试验人员的打分,综合判断而得)。

[0598]

表6.清洁力分析

[0599][0600]

*清洁力5最佳,1最差,3适中。

[0601]

b.超分子氨基酸在洗衣液中的应用

[0602]

表7.超分子氨基酸洗衣液

[0603][0604][0605]

按照配方1、4所配成的洗衣液,经检测,jb01、jb02、jb03全部通过(样品对jb01、jb02、jb03污布去污力大于标准洗衣液对jb01、jb02、jb03污布去污力);按照配方2所配成的洗衣液,经检测,jb01通过,jb02、jb03不能通过;按照配方3所配成的洗衣液,经检测,jb01、jb02、jb03均不能通过。

[0606]

应用例7超分子氨基酸中和试验

[0607]

a.实施例1产品实验

[0608]

试验工艺(

①

为精氨酸中和实施例1的超分子氨基酸;

②

为氢氧化钠中和实施例1的超分子氨基酸。

③

为精氨酸中和实施例2的超分子氨基酸;

④

为氢氧化钠中和实施例2的超分子氨基酸。)

[0609]

具体制备过程为:取两只500g烧杯,在电子秤上称量,分别记录烧杯重量;按工艺单分别称量相应的去离子水在烧杯中,放置水浴锅加热至75℃~80℃。用温度计测量烧杯内水温,确认在75℃~80℃后,将称量好的实施例1超分子氨基酸分别加入。在开启搅拌的时候,分别加入按照称量好的精氨酸至烧杯

①

,称量好的10%的氢氧化钠水溶液至烧杯

②

。分别搅拌1min。将烧杯

①②

通过流动的自来水降温至25℃。用电子秤计量,用降温后的去离子水补正两组烧杯在试做过程中挥发的水分,分别至100%。测定烧杯中产物

①②

的ph,观察外观,确认气味。

[0610]

③④

的制备参照上述方法进行,只是实施例1超分子氨基酸换成实施例2超分子氨基酸。

[0611]

清洁力试验

[0612]

1)请同一名试验人员,在胳膊上画上四组彩妆,具体是口红划上4次,眼线笔划4次,尽量确保彩妆的面积,浓厚相差无几。

[0613]

2)然后分别用

①②③④

的水溶液(均称量1g)清洗;

[0614]

3)用自来水冲洗。实验结果见图22。

[0615]

将所有试验结果记录于表8。

[0616]

表8.超分子氨基酸中和实验结果

[0617][0618]

b.实施例1产品(la-i)和实施例6产品(la-ii)对比实验

[0619]

试样样品的配置:

[0620]

序号名称ph

①

5%la-ii+naoh6.85

②

5%la-ii+精氨酸6.99

③

5%la-ii+赖氨酸6.64

④

5%la-i+naoh8.18

⑤

5%la-i+精氨酸6.64

⑥

5%la-i+赖氨酸6.14

[0621]

说明:上述

①‑⑥

的中和按照等摩尔计算,以5%la-ii+naoh为例,是指la-ii用等摩尔的naoh中和,5%la-ii是指la-ii的质量百分含量为5%。赖氨酸中和方式:赖氨酸盐酸盐先和naoh中和,使用此水溶液和la中和。

[0622]

泡沫试验

[0623]

参照【gb/t 29679-2013洗发液洗发膏】中6.2.6的步骤进行泡沫试验。所不同的是取前述试样样品5g(即中和后的5%la溶液),加蒸馏水445g,再加入硬水50g,最终测试用溶液超分子氨基酸的质量百分浓度为0.05%。试验结果见表9。

[0624]

表9.超分子氨基酸泡沫试验结果

[0625][0626]

从上述试验结果来看,la-ii中和后的水溶液相较于la-i而言,更容易起泡,且相对稳固,泡沫也更加绵密。对于起泡性:“赖氨酸中和”起泡性优于“精氨酸中和”,并且都好于“naoh中和”。“naoh中和”的消泡快于“精氨酸中和”,“赖氨酸中和”相对最稳固。

[0627]

应用例8超分子氨基酸与碱性氨基酸成盐在洗面奶中的应用

[0628]

表10.超分子氨基酸洗面奶

[0629]

组分各原料在配方中的百分比水82n-月桂酸-l-丙氨酸超分子(实施例1)4精氨酸0.7椰油酰胺丙基甜菜碱7.8甘油4.5谷氨酸n,n-二乙酸四钠0.3gpl0.5dmdm0.1香精0.05

[0630]

按照在先申请wo2019/233375a1的配方重复开展实验,所不同的主要是长链酰基氨基酸换成本发明的超分子氨基酸。按照表10所述配方制备得到的洗面奶温和无刺激、对于敏感肌肤更加适用,这是因为n-月桂酸-l-丙氨酸超分子与精氨酸成盐,作为清洁的表面活性剂,对人体皮肤无刺激,该优异性能最终导致了洗面奶性能的出色。

[0631]

应用例9超分子氨基酸在洁颜泡泡中的应用

[0632]

表11a.含实施例1超分子氨基酸的配方(la-i配方)

[0633]

no.名称配合量使用目的1去离子水to 100溶剂2椰油酰基谷氨酸tea盐3.5表面活性剂3甘油10保湿剂4丁二醇8保湿剂5月桂基羟基磺基甜菜碱2表面活性剂6实施例1超分子氨基酸la-i4清洁剂

7椰油酰胺dea3增稠剂8癸基葡糖苷1.5清洁剂9精氨酸2.47皮肤调理剂10苯氧乙醇0.5防腐剂11edta二钠0.1螯合剂

[0634]

表11b.含实施例6超分子氨基酸的配方(la-ii配方)

[0635]

no.名称配合量使用目的1去离子水to 100溶剂3甘油10保湿剂4丁二醇8保湿剂6实施例6超分子氨基酸la-ii4清洁剂9精氨酸2.47皮肤调理剂10苯氧乙醇0.5防腐剂11edta二钠0.1螯合剂

[0636]

la-ii配方由于清洁力和泡沫的出色表现,不需要再配合la以外的其它表面活性剂和清洁剂,即可达到la-i配方同样的效果。

[0637]

应用例10超分子氨基酸沐浴泡泡的功效评估试验

[0638]

评估方法:测试角质层水分含量

[0639]

使用沐浴泡泡洗净手臂内侧,测量了未涂抹状态(样品使用前)的角质层水分量。在此之后,利用下列方法使用样品,测量洗净前、洗净后5分钟、15分钟后、30分钟后以及60分钟后的皮肤水分含量,将洗净前后的变化量作为指标评估其保湿性。在未涂抹状态进行测试前,让5名被测试者在室温22℃/湿度50%rh的环境下适应20分钟以上。

[0640]

样品使用方法:起泡后的样品在手臂内侧适应1分钟后,用水冲洗10次。

[0641]

使用的仪器:皮肤水分测试仪corneometer cm 825(courage+khazaka公司,德国)。

[0642]

配方记录于表12,测试结果见图23(5名被测试者的平均值)。

[0643]

表12.

[0644][0645][0646]

*各原料加入量均为重量百分含量。

[0647]

市售产品配方中氨基酸型表面活性剂采用椰油酰基谷氨酸tea盐,还复配了丁二醇、甘油、双甘油、山梨糖醇等多种保湿剂,而本发明的la-i配方、la-ii配方是用精氨酸中和的水溶液,未添加任何保湿剂,其保湿性能优异,la-ii配方甚至优于添加保湿剂的市售产品,并且随着时间的推移,la-ii配方性能优势更加明显。

[0648]

另外,向la-i配方中加入市售产品配方中相同量的丁二醇、甘油、双甘油、山梨糖醇,则观察到明显提升的保湿性能,说明本发明的产品保湿性能优异,如果再复配保湿剂,性能会进一步提升。

[0649]

应用例11定性应用试验

[0650]

超分子氨基酸由于其特殊的结构,与油脂结合,形成不粘手的“固体”/膏状物,容易清除;并且其在ph 5-14范围内具有清洁力,适用范围非常广泛。

[0651]

将实施例1超分子氨基酸的钠盐(la-i)和实施例6超分子氨基酸的钠盐(la-ii)分别配置成10%以及12%的水溶液,在生活中加以应用:电饭煲表面,抽油烟机表面,抽油烟机存油的抽屉,灶台,洗碗,洗衣服,除味,马桶等。

[0652]

12%la水溶液产生的泡沫量比10%la的泡沫更加丰富,更绵密,清洁力更佳。

[0653]

电饭煲表面,尤其是按键处黏腻,用浸湿后的抹布或纸巾擦拭电饭煲表面油污黏

腻处,反复擦拭数次,再用洁净布擦拭即可:清洁,不粘腻,无异味、无泡沫残留。

[0654]

灶台、抽油烟机的表面,用普通洗碗用清洁剂效果不佳;但用la-i或la-ii 12%来清洁,清洁力均优异,对手的刺激性弱,一般不需要再度冲洗,抽油烟机的抽屉里加入la-i或la-ii的水溶液后,流动性增强(便于倾倒),更容易清洁。

[0655]

10%la用来洗碗碟,泡沫量丰富,手上不粘腻,无清洁剂残留,碗碟容易冲洗,节水环保。

[0656]

10%la用于马桶内壁污渍污垢的清洁,体验良好,倒入适量后,用马桶刷轻刷数次,可清洁除味。

[0657]

此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在下面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1