一种外观胶膜结构、背接触太阳能电池组件及其制备方法与流程

本发明涉及太阳电池,尤其涉及一种外观胶膜结构、背接触太阳能电池组件及其制备方法。

背景技术:

1、目前,大多背接触太阳能电池组件的电池片间采用焊带进行连接,但从组件正面观察,电池片间的焊带会发生外露,对于具有外观要求的全黑组件或其他颜色的组件会产生外观不一致性,导致外观的观感较差。

2、现在大多采用具有胶黏剂粘接的外观胶带粘接在电池片间的焊带上,以此来改变背接触太阳能电池组件的外观,但在背接触太阳能电池组件在组装过程中,具有胶黏剂粘接的外观胶带容易与其他工装或者部件发生粘粘。除此之外,其中的胶黏剂与电池封装胶膜之间难以融合,容易在封装后的背接触太阳能电池组件中留下孔隙,而孔隙中容易残留空气,从而在使用过程中,使组件中的电池片和封装胶膜结构稳定性和化学稳定性产生劣化,进而影响背接触太阳能电池组件的使用寿命和性能。

技术实现思路

1、本发明的目的在于提供一种外观胶膜结构、背接触太阳能电池组件及其制备方法,用以解决在背接触太阳能电池组件在制作过程中,具有胶黏剂粘接的外观胶带容易与其他工装或者部件发生粘粘,以及封装后的外观胶带附近留下残留空气的孔隙,从而影响背接触太阳能电池组件的使用寿命和性能的技术问题。

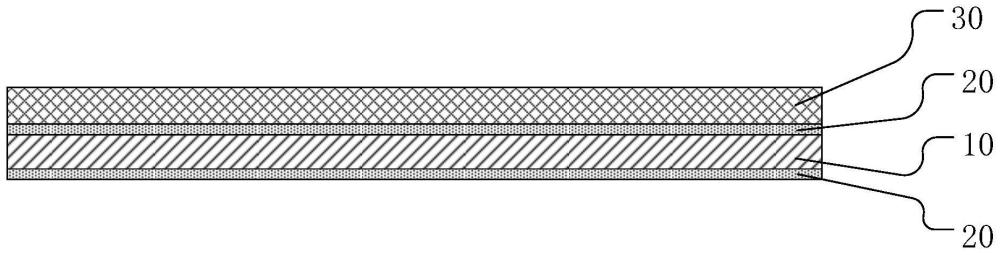

2、第一方面,本发明提供了一种外观胶膜结构,应用于背接触太阳能电池组件中,所述外观胶膜结构包括基材层、外观涂层以及热熔胶层;

3、所述外观涂层设置于所述基材层至少一侧,用于实现所述背接触太阳能电池组件外观颜色的一致性;

4、所述热熔胶层设置在所述基材层朝向所述背接触太阳能电池组件正面的一侧,用于在所述背接触太阳能电池组件的制备过程中,使所述外观胶膜结构与背接触太阳能电池组件中的电池串粘接在一起。

5、在采用上述技术方案的情况下,本发明提供的外观胶膜结构包括设置在基材层至少一侧的外观涂层,该外观涂层用于实现背接触太阳能电池组件颜色的特定选择。应当理解为,该外观涂层的颜色可以优选设置为与背接触太阳能电池组件的外观颜色一致,例如,当背接触太阳能电池组件为全黑的背接触太阳能电池组件时,该外观涂层为黑色。除此之外,也可以选择使用白色的外观涂层,以使组件的电池片间缝隙的颜色可以至少部分呈现白色,或作为单面组件时,组件的电池背光侧全部形成白色外观层,从而可以将漏射至底部的可见光的部分反射至电池片的光吸收层,以提高组件的效率。该外观胶膜结构还包括设置在基材层朝向所述背接触太阳能电池组件正面一侧的热熔胶层,应理解,热熔胶层在温度较低时,没有粘结性,此时,可以在背接触太阳能电池组件层压之前,对背接触太阳能电池组件进行其他操作,例如将背接触太阳能电池组件的各层组装在一起,由于热熔胶层没有粘接性,故在将背接触太阳能电池组件的各层组装在一起时,热熔胶层不会与其他工装或者部件发生粘粘,可操作性更高,且该热熔胶层不会影响背接触太阳能电池组件的性能。在之后对背接触太阳能电池组件层压时,由于层压温度较高,该热熔胶层能够发生热融化,可以与封装胶膜融合在一起,消除结构中的间隙和气孔,可以保证组件结构的稳定性和化学稳定性,因此,不会对背接触太阳能电池组件的本身结构产生不良影响,而且可以保障组件的使用寿命和性能。

6、在一种可能的实现方式中,所述热熔胶层的热熔温度不超过所述背接触太阳能电池组件制备过程中的层压温度。

7、更进一步的,上述热熔胶层的材质包括:乙烯-醋酸乙烯酯共聚物、乙烯-α-烯烃共聚物、乙烯-丙烯酸共聚物、乙烯-丙烯酸乙酯共聚物、乙烯-甲基丙烯酸甲酯共聚物、乙基-甲基丙烯酸酯共聚物、乙烯-丙烯酸丁酯共聚物、聚乙烯醇缩丁醛、离子聚合物或聚氨酯中的至少一种。

8、和/或,所述热熔胶层的厚度范围包括10μm-100μm。

9、基于此材料和厚度,本发明中的热熔胶层能够更好的将外观胶膜结构粘接在背接触太阳能电池组件的电池片间,至少实现背接触太阳能电池组件中电池片间隙的外观一致性。

10、在一种可能的实现方式中,所述外观涂层至少设置于所述基材层与所述热熔胶层之间;或,

11、当所述基材层为透明基材层时,所述外观涂层至少设置于所述基材层背离所述热熔胶层的一侧。

12、在采用上述技术方案的情况下,当外观涂层至少设置于所述基材层与所述热熔胶层之间时,由于外观涂层设置在基材层朝向背接触太阳能电池组件正面的一侧,因此,该外观涂层可以改变背接触太阳能电池组件的外观,至少实现背接触太阳能电池组件中电池片间隙的外观一致性。

13、当所述基材层为透明基材层时,由于该基材层为透明基材层,故该所述外观涂层可设置于所述基材层背离所述热熔胶层的一侧,也可以设置在所述基材层背离所述热熔胶层的一侧和基材层与所述热熔胶层之间,此时,该外观涂层也可以改变背接触太阳能电池组件的外观,至少实现背接触太阳能电池组件中电池片间隙的外观一致性。

14、在一种可能的实现方式中,所述外观涂层至少包括氟碳树脂和颜料;

15、和/或,所述外观涂层的厚度范围包括1μm-30μm。

16、进一步的,外观涂层对780nm至2500nm的红外光波段反射率大于50%。

17、所述颜料为有机外观色粉或无机外观色粉中的任意一种或两种以上的组合。

18、在采用上述技术方案的情况下,本发明中的外观涂层采用氟碳树脂,可以提高涂层的可靠性和稳定性,且当该外观涂层中的颜料为使外观涂层对780nm至2500nm的红外光波段反射率达50%以上的有机外观色粉时,可以提高外观胶膜结构外观颜色的鲜艳程度,保证色彩的牢固性,还可以降低红外线吸收,降低红外热效应和组件温升,从而减轻由组件温升导致的发电效率降低及组件劣化,提高背接触太阳能电池组件的性能。所述有机外观色粉可以为颜料黑32或其他性能类似的色粉。还可以采用铁铬黑等红外光波段反射率高的无机色粉作为外观涂层中的颜料,以使外观涂层对780nm至2500nm的红外光波段反射率达50%以上。

19、除此之外,外观涂层中的颜料也可以采用常见的无机色粉,例如钛白粉、炭黑粉等。

20、同时,外观涂层中的颜料还可以通过有机外观色和无机色粉的组合,得到的高红外反射混合色粉,在低红外线吸收的情况下,实现色彩黑色、白色、红色、绿色、紫色等各种颜色呈现。

21、应理解,当该外观涂层的厚度为1μm-30μm时,可以保证背接触太阳能电池组件的电池片间隙区域的颜色一致性的同时,还可以保证外观胶膜结构色彩的稳定性和牢固性。

22、在一种可能的实现方式中,所述基材层至少包括聚酰亚胺薄膜、聚醚醚酮薄膜、聚苯并咪唑薄膜、聚苯硫醚薄膜、液晶聚合物材料薄膜中的一种或多种;

23、和/或,所述基材层的厚度为5μm-50μm。

24、在采用上述技术方案的情况下,本发明的基材层使用的材料均为耐高温材料,因此,能够保证在焊接过程中不发生变形,以满足外观胶膜结构的实际的使用要求。

25、当该基材的厚度为5μm-50μm时,基材层能够保证以上性能要求。

26、在一种可能的实现方式中,在所述背接触太阳能电池组件中,所述外观胶膜结构的宽度不小于相邻电池片之间的间距,不大于所述相邻电池片的宽度与所述相邻电池片之间的间距之和,和/或,所述外观胶膜结构的长度大于或等于所述电池片的长度。

27、在采用上述技术方案的情况下,由于该外观胶膜的宽大不小于相邻电池片之间的间距,基于此,该外观胶膜能够将相邻电池片间的空隙填满,以改变相邻电池片之间的颜色。由于每相邻两个电池片间均粘接有该外观胶膜结构,故为了避免浪费材料,该外观胶膜结构的宽度不大于相邻电池片的宽度与所述相邻电池片之间的间距之和。再者,应理解,为了适应背接触太阳能电池组件中电池片的长度,所述外观胶膜结构的长度大于或等于所述电池片的长度。

28、第二方面,本发明还提供了一种背接触太阳能电池组件,包括电池串层,所述电池串层包括依次层叠设置的电池串、外观胶膜结构以及焊带,且所述外观胶膜结构粘接于所述电池串的相邻电池片之间;

29、所述外观胶膜结构包括基材层、外观涂层以及热熔胶层;所述外观涂层设置于所述基材层的至少一侧,用于实现所述背接触太阳能电池组件的外观颜色的一致性;所述热熔胶层设置在所述基材层朝向电池串的一侧,且与所述电池串中相邻电池片粘接在一起。

30、在一种可能的实现方式中,所述外观胶膜结构的宽度不小于所述相邻电池片之间的间距,不大于所述相邻电池片的宽度与所述相邻电池片之间的间距之和;和/或,所述外观胶膜结构的长度大于或等于所述电池片的长度。

31、在一种可能的实现方式中,所述热熔胶层预先形成在所述电池串朝向所述焊带的一侧,或,所述热熔胶层预先形成在所述基材层朝向所述电池串的一侧。

32、在一种可能的实现方式中,所述基材层与所述电池串之间的间距范围包括1μm-100μm。

33、在一种可能的实现方式中,所述热熔胶层的材质包括乙烯-醋酸乙烯酯共聚物、乙烯-α-烯烃共聚物、乙烯-丙烯酸共聚物、乙烯-丙烯酸乙酯共聚物、乙烯-甲基丙烯酸甲酯共聚物、乙基-甲基丙烯酸酯共聚物、乙烯-丙烯酸丁酯共聚物、聚乙烯醇缩丁醛、离子聚合物或聚氨酯中的至少一种。

34、在一种可能的实现方式中,所述背接触太阳能电池组件包括位于电池串上表面上的的第一封装胶膜和位于电池串下表面上的第二封装胶膜,所述热熔胶层的材质与第一封装胶膜、第二封装胶膜的材质相同。

35、在采用上述技术方案的情况下,可以最大程度保证热熔胶层与封装胶膜同时热熔并形成连续的同质结构,使形成的组件中的封装胶膜层的结构和力学性能的一致性,并且最大程度在层压过程中,消除热熔胶层附近的孔隙和间隙。

36、在一种可能的实现方式中,所述外观涂层至少设置于所述基材层与所述电池串之间;或,

37、当所述基材层为透明基材层时,所述外观涂层至少设置于所述基材层背离所述电池串的一侧。

38、在一种可能的实现方式中,所述背接触太阳能电池组件为背接触太阳能电池组件,且所述电池串层还包括设置在外观胶膜结构背光面的电池串焊带。

39、采用上述技术方案的情况下,可以使得背接触太阳能电池组件的正面外观形成无焊带的结构,从而最大程度保证其组件外观的一致性,特别是当背接触太阳能电池组件的电池片间隙被外观胶膜结构遮挡时,可以通过外观胶膜结构的颜色配置出间隙处全一致性颜色的组件,并且可以通过电池片的颜色,对应设置电池片间隙的显色,从而获得全一致性的组件外观,并完全防止焊带露出产生的光污染。

40、第三方面,本发明还提供了一种背接触太阳能电池组件的制备方法,所述背接触太阳能电池组件的制备方法包括以下步骤:

41、制备电池串层,所述电池串层包括电池串和位于电池串背光面上的外观胶膜结构、设置在外观胶膜结构背光面的电池串焊带;所述外观胶膜结构包括基材层、外观涂层以及热熔胶层,所述外观涂层设置于所述基材层的至少一侧;其中,所述热熔胶层,通过加热进行热熔,并被布置在所述所述外观胶膜结构与电池串粘接的一侧表面上,并且在所述热熔胶冷却后,所述外观胶膜结构与所述相邻电池片粘接在一起形成电池串层;

42、将正面盖板、第一封装胶膜、电池串层、第二封装胶膜以及背面盖板依次进行层叠后,进行热压,然后冷却,得到所述背接触太阳能电池组件。

43、在上述制备方法中,通过热熔胶层的第一次热熔和冷却可以使热熔胶层热熔并充分填充设置在电池片与基材层或外观涂层之间,并且在冷却后形成电池串与外观胶膜之间紧密的配合,可以获得没有粘性易于转移的电池串层,从而易于通过转移工件抓取和转移、放置至组件层压工位,进行下一道工序;在组件层压工艺中,热熔胶层进行了第二次热熔和冷却,并且组件中的封装胶膜也进行了热熔和冷却。在加热进行层压的热压过程中,当封装胶膜热熔后,其材料可以热熔流动,从而使热熔胶层表面附近的孔隙被填充;或者热熔胶层一同融化,其中的空气可以在热熔的材料中被排出。除此之外,现有工艺中还会采用负压层压,促进热熔材料中的气体的排出。封装胶膜、热熔胶层冷却后,其材料及材料界面进行重构,形成无孔隙的连续结构,从而可以提高器件的物理结构稳定系和化学的稳定性。从而保证组件的性能和寿命。

44、在一种可能的实现方式中,所述制备电池串层包括:

45、对所述外观胶膜结构加热,使热熔胶层热熔产生粘性;

46、将定位后的所述电池串铺设在所述外观胶膜结构上,以使所述外观胶膜结构位于所述电池串中相邻电池片之间,且所述外观胶膜结构通过所述热熔胶层与所述相邻电池片粘接在一起。

47、在一种可能的实现方式中,所述制备电池串层包括:将热熔胶设置在定位后的电池串上,并加热使热熔胶热熔产生粘性,或将加热后具有粘性的热熔胶涂布在定位后的电池串上;

48、将至少一侧的表面设置有外观涂层的基材层与具有粘性的热熔胶进行粘接,以使热熔胶构成的热熔胶层与外观涂层、基材层形成外观胶膜结构,并使外观胶膜结构通过所述热熔胶层与所述相邻电池片粘接在一起。

49、由此可见,本技术的外观胶膜结构可以提前制备,也可以通过与电池串粘接过程中,形成外观胶膜结构。

50、在一种可能的实现方式中,所述热熔胶层的材质与所述第一封装胶膜、第二封装胶膜的材质相同。

51、在采用上述技术方案的情况下,热熔胶层的材质与所述第一封装胶膜、第二封装胶膜的材质相同,从而可以使其界面更好地相互融合,并且可以尽量保证同步融合和冷却,从而更好地保障孔隙的消除和结构的均匀性、一致性。

52、在一种可能的实现方式中,所述第一封装胶膜、第二封装胶膜为热熔胶材质,且热熔胶层的热熔温度不低于所述第一封装胶膜、第二封装胶膜的热熔温度。

53、在采用上述技术方案的情况下,通过使热熔胶层的热熔温度不低于第二封装胶膜的热熔温度,可以在组件层压中热熔胶层发生热熔的时间晚于第二封装胶膜的热熔时间,从而防止在热压过程中热熔胶层早于第二封装胶膜热熔或热熔的时间过长,而使外观胶膜结构的整体位置发生滑移,导致外观胶膜的最终封装位置发散偏移。

54、需要注意的是,本技术的发明构思中的背接触太阳能电池组件是指基于ibc(interdigitated back contact,全背电极接触晶硅太阳电池)或mwt(metal wrapthrough,金属穿孔卷绕高效背接触电池)等常见的背面接触类型的电池所形成的组件。也就是说对于本领域技术人员而言,只要焊带的串接点设置在背面的电池组件,均属于本技术所述的背接触太阳能电池组件。

- 还没有人留言评论。精彩留言会获得点赞!