一种厚涂型双组份水性聚氨酯防护面漆的制作方法

1.本发明涉及防护面漆技术领域,具体是指一种厚涂型双组份水性聚氨酯防护面漆。

背景技术:

2.防护面漆是一种典型的容剂型涂料,防护面漆是涂装的最终涂层,是建筑墙体装修中最后涂抹的一层,装修后所呈现出的整体效果都是通过这一层体现出来。因此对所用材料有较高的要求,不仅要有很好的色度和亮度,更要求具有很好的耐污染、耐老化、防潮、防霉性,还要有较好的吸附力、不易起泡、针孔等特点。

3.然而,现有的防护面漆在使用时为了确保喷涂面不会出现起泡、针孔的现象,便会对防护面漆进行最大限度的稀释,这使得防护面漆的喷涂厚度不足,需要重复喷涂施工两遍或更多遍,以确保防护面漆达到一定的厚度。也就是说现有的防护面漆在使用时无法实现一次性达到一定的厚度,且在满足一次性达到一定的厚度时,则容易出现起泡、针孔的现象,由此可见,现有的防护面漆存在不能一次性厚涂的问题。因此,我们需要开发一种不需重复喷涂便能到达所需喷涂厚度,又能确保漆面不会出现起泡和针孔现象的防护面漆。

技术实现要素:

4.本发明的目的在于解决上述问题,提供一种不需重复喷涂便能到达所需喷涂厚度,又能确保漆面不会出现起泡和针孔现象的厚涂型双组份水性聚氨酯防护面漆及其制备方法。

5.本发明的目的通过下述技术方案实现:

6.一种厚涂型双组份水性聚氨酯防护面漆,包括水性聚氨酯面漆和水性固化剂;所述水性聚氨酯面漆和水性固化剂的重量比为20-10:1;所述水性聚氨酯面漆包括如下重量份的原料;胶凝剂8~12份,水性聚氨酯分散体75~80份,色浆10~15份,聚二醇基消泡剂0.3~0.5份,减水剂1~2份,聚醚消泡剂0.3~0.5份,增稠剂a0.1~0.3份,增稠剂b0.1~0.3份,慢干剂2~4份,硅化微晶纤维素粉体6~8份,聚酰胺蜡1~2份,以及粘连液4~5.5份。

7.所述水性聚氨酯面漆和水性固化剂的重量比为15:1;水性聚氨酯面漆包括如下重量份的原料:胶凝剂8份,水性聚氨酯分散体80份,色浆13份,聚二醇基消泡剂0.4份,减水剂2份,聚醚消泡剂0.4份,增稠剂a0.2份,增稠剂b0.2份,慢干剂3份,硅化微晶纤维素粉体7份,聚酰胺蜡1.5份,以及粘连液4.8份。

8.所述硅化微晶纤维素粉体中的微纤维素与二氧化硅的质量比为90:6~95:6,且硅化微晶纤维素粉体的粒径为15~20lm、极限聚合度(lodp)为386。

9.作为本发明的进一步优选方案,所述聚二醇基消泡剂的环氧乙烷的含量为15~20%。

10.作为本发明的进一步优选方案,所述聚醚消泡剂的ph值为4.5~6、酸值≦

0.45mgkoh/g、羟值52

±

4mgkoh/g。

11.作为本发明的进一步优选方案,所述增稠剂a为硅藻土、低分子聚乙烯蜡、卡波树脂、凹凸棒石土、分子筛、硅凝胶中的一种或两种的混合物。

12.作为本发明的进一步优选方案,所述增稠剂b为甲基纤维素、羟丙基甲基纤维素、羧甲基纤维素钠、羟乙基纤维素、顺丁橡胶、丁苯橡胶中的一种或两种的混合物。

13.作为本发明的进一步优选方案,所述水性固化剂为水性hdi固化剂、脂肪胺、脂环映、聚酰胺中的一种或两种与多异氰酸酯的混合物。

14.作为本发明的进一步优选方案,所述粘连液中na+离子的含量≤0.5%,所述粘连液包括如下重量份的原料:苯乙烯-丁二烯-苯乙烯共聚物5~7份,萜烯树脂4~6份,松香甘油酯2~4份,水4~8份,以及有机溶剂3~6份;所述松香甘油酯的相对密度为1.1g/cm3、软化点≧90℃、酸值<9mgkoh/g。

15.作为本发明的进一步优选方案,所述胶凝剂包括如下重量份的原料:水玻璃3~6份,稀氢氧化钠溶液12~20份,以及柠檬酸3~5份;所述水玻璃的密度为1.26~1.30g/cm3,所述柠檬酸的密度为1.67~1.71g/cm3。

16.作为本发明的进一步优选方案,所述减水剂为聚羧酸系减水剂,在聚羧酸系减水剂中添加有粘度调节剂,聚羧酸系减水剂中添加粘度调节剂的重量百分比为0.1~0.5%,粘度调节剂为相对分子质量为1600g/mol的油性调节剂。

17.另外,所述厚涂型双组份水性聚氨酯防护面漆的制备方法如下:

18.(1)水性聚氨酯面漆的制备:

19.将水性聚氨酯分散体、硅化微晶纤维素粉体置于制备容器中,用搅拌器以380-400rpm搅拌5-10分钟后加入聚二醇基消泡剂,并以100-200rpm搅拌至无气泡冒出后停止搅拌;静置30分钟后加入聚酰胺蜡、粘连液、增稠剂a,并将容器加热至60℃~70℃,在加热过程中以200-400rpm匀速搅拌,以确保混合浆能均匀受热、混合均匀,在加热搅拌后静置2小时,使容器和容器中的浆液冷却至常温;待容器和容器中的浆液冷却至常温后依次加入胶凝剂、减水剂、增稠剂b、慢干剂、色浆,以1000-2000rpm搅拌至液浆色泽一至后停止搅拌,静置1小时后加入聚醚消泡剂,并以100-200rpm搅拌至无气泡冒出后停止搅拌,再次静置1小时后,通过振动泵振动30分钟后静置,便得到水性聚氨酯面漆。

20.(2)水性固化剂的制备:

21.将从水性hdi固化剂、脂肪胺、脂环映、聚酰胺中的一种或两种与多异氰酸酯混合后,以1000-2000rpm搅拌1.5小时后,静置3小时,通过振动泵振动10分钟后静置,便得到水性固化剂。

22.最后安装按照选定的比例将水性聚氨酯面漆和水性固化剂进行混合后,以2000-23000rpm搅拌1小时后,静置4小时后,导入存储桶中密封,便得到最终的厚涂型双组份水性聚氨酯防护面漆。

23.本发明与现有技术相比,具有以下优点及有益效果:

24.(1)本发明的通过设置的胶凝剂,在与其他组份混合后以网状结构存在于混合液体中,可有效的增强防护面漆中其他组份分子之间的紧密性,能有效的提高防护面漆的韧性、密度、表面光滑度、强度,同时,通过设置的硅化微晶纤维素粉体对增强防护面漆中的聚酰胺蜡中的油性物质进行有效的乳化,以确保防护面漆在厚涂时防护面漆表面平滑、厚度

均匀,从而使本发明可进行一次性厚涂,而不会产生气泡、针孔,很好的解决了现有的防护面漆存在不能一次性厚涂的问题。

25.(2)本发明通过设置的减水剂和粘连液相配合,可有效的改善防护面漆的分散性、流动性,从而进一步降低了防护面漆厚涂的面层平滑性,可有效的防止防护面漆厚涂的面层出现气泡、针孔。

具体实施方式

26.下面结合实施例对本发明作进一步的详细说明,但本发明的实施方式不限于此。

27.实施例1

28.本实施例的厚涂型双组份水性聚氨酯防护面漆,包括水性聚氨酯面漆和水性固化剂。所述水性聚氨酯面漆和水性固化剂的重量比为20:1。所述水性聚氨酯面漆包括如下重量份的原料。胶凝剂8份,水性聚氨酯分散体80份,色浆15份,聚二醇基消泡剂0.5份,减水剂2份,聚醚消泡剂0.5份,增稠剂a0.3份,增稠剂b0.3份,慢干剂4份,硅化微晶纤维素粉体8份,聚酰胺蜡2份,以及粘连液5.5份。

29.其中,水性固化剂为水性hdi固化剂和脂环映与多异氰酸酯的混合物。

30.进一步地,所述硅化微晶纤维素粉体中的微纤维素与二氧化硅的质量比为90:6,且硅化微晶纤维素粉体的粒径为20lm、极限聚合度(lodp)为386。聚二醇基消泡剂的环氧乙烷的含量为15%。聚醚消泡剂的ph值为4.5、酸值≦0.45mgkoh/g、羟值52

±

4mgkoh/g。增稠剂a为硅藻土与低分子聚乙烯蜡的混合物。增稠剂b为甲基纤维素与羟丙基甲基纤维素的混合物。

31.再进一步地,粘连液中na+离子的含量≤0.5%,粘连液包括如下重量份的原料:苯乙烯-丁二烯-苯乙烯共聚物5份,萜烯树脂6份,松香甘油酯4份,水8份,以及有机溶剂3份。其中,松香甘油酯的相对密度为1.1g/cm3、软化点≧90℃、酸值<9mgkoh/g。

32.同时,胶凝剂包括如下重量份的原料:水玻璃6份,稀氢氧化钠溶液12份,以及柠檬酸3份。水玻璃的密度为1.26g/cm3,柠檬酸的密度为1.67g/cm3。

33.另外,减水剂为聚羧酸系减水剂,在聚羧酸系减水剂中添加有粘度调节剂,聚羧酸系减水剂中添加粘度调节剂的重量百分比为0.5%,粘度调节剂为相对分子质量为1600g/mol的油性调节剂。

34.实施例2

35.本实施例的厚涂型双组份水性聚氨酯防护面漆,包括水性聚氨酯面漆和水性固化剂。所述水性聚氨酯面漆和水性固化剂的重量比为15:1。水性聚氨酯面漆包括如下重量份的原料。胶凝剂8份,水性聚氨酯分散体80份,色浆13份,聚二醇基消泡剂0.4份,减水剂2份,聚醚消泡剂0.4份,增稠剂a0.2份,增稠剂b0.2份,慢干剂3份,硅化微晶纤维素粉体7份,聚酰胺蜡1.5份,以及粘连液4.8份。

36.其中,水性固化剂为水性hdi固化剂与多异氰酸酯的混合物。

37.进一步地,硅化微晶纤维素粉体中的微纤维素与二氧化硅的质量比为95:6,且硅化微晶纤维素粉体的粒径为15lm、极限聚合度(lodp)为386。聚二醇基消泡剂的环氧乙烷的含量为17%。聚醚消泡剂的ph值为5.5、酸值≦0.45mgkoh/g、羟值52

±

4mgkoh/g。增稠剂a为硅凝胶与低分子聚乙烯蜡的混合物。增稠剂b为羟乙基纤维素。

38.再进一步地,粘连液中na+离子的含量≤0.5%,粘连液包括如下重量份的原料:苯乙烯-丁二烯-苯乙烯共聚物6份,萜烯树脂5份,松香甘油酯3份,水6份,以及有机溶剂5份。其中,松香甘油酯的相对密度为1.1g/cm3、软化点≧90℃、酸值<9mgkoh/g。

39.同时,胶凝剂包括如下重量份的原料:水玻璃4.5份,稀氢氧化钠溶液15份,以及柠檬酸4份。水玻璃的密度为1.28g/cm3,柠檬酸的密度为1.69g/cm3。

40.另外,减水剂为聚羧酸系减水剂,在聚羧酸系减水剂中添加有粘度调节剂,聚羧酸系减水剂中添加粘度调节剂的重量百分比为0.3%,粘度调节剂为相对分子质量为1600g/mol的油性调节剂。

41.实施例3

42.本实施例的厚涂型双组份水性聚氨酯防护面漆,包括水性聚氨酯面漆和水性固化剂;所述水性聚氨酯面漆和水性固化剂的重量比为10:1;所述水性聚氨酯面漆包括如下重量份的原料;胶凝剂12份,水性聚氨酯分散体75份,色浆10份,聚二醇基消泡剂0.3份,减水剂1份,聚醚消泡剂0.3份,增稠剂a0.1份,增稠剂b0.1份,慢干剂2份,硅化微晶纤维素粉体6份,聚酰胺蜡1份,以及粘连液4份。

43.其中,水性固化剂为水性hdi固化剂和聚酰胺与多异氰酸酯的混合物。

44.进一步地,硅化微晶纤维素粉体中的微纤维素与二氧化硅的质量比为93:6,且硅化微晶纤维素粉体的粒径为18lm、极限聚合度(lodp)为386。聚二醇基消泡剂的环氧乙烷的含量为20%。聚醚消泡剂的ph值为6、酸值≦0.45mgkoh/g、羟值52

±

4mgkoh/g。增稠剂a为硅凝胶。增稠剂b为顺丁橡胶与脂肪胺的混合物。

45.再进一步地,粘连液中na+离子的含量≤0.5%,粘连液包括如下重量份的原料:苯乙烯-丁二烯-苯乙烯共聚物7份,萜烯树脂4份,松香甘油酯2份,水4份,以及有机溶剂6份。其中,松香甘油酯的相对密度为1.1g/cm3、软化点≧90℃、酸值<9mgkoh/g。

46.同时,胶凝剂包括如下重量份的原料:水玻璃3份,稀氢氧化钠溶液20份,以及柠檬酸5份。水玻璃的密度为1.30g/cm3,柠檬酸的密度为1.71g/cm3。

47.另外,减水剂为聚羧酸系减水剂,在聚羧酸系减水剂中添加有粘度调节剂,聚羧酸系减水剂中添加粘度调节剂的重量百分比为0.1%,粘度调节剂为相对分子质量为1600g/mol的油性调节剂。

48.上述实施例1、实施例2、实施例3中的厚涂型双组份水性聚氨酯防护面漆的制备方法如下:

49.(1)水性聚氨酯面漆的制备:

50.将水性聚氨酯分散体、硅化微晶纤维素粉体置于制备容器中,用搅拌器以380-400rpm搅拌5-10分钟后加入聚二醇基消泡剂,并以100-200rpm搅拌至无气泡冒出后停止搅拌。静置30分钟后加入聚酰胺蜡、粘连液、增稠剂a,并将容器加热至60℃~70℃,在加热过程中以200-400rpm匀速搅拌,以确保混合浆能均匀受热、混合均匀,在加热搅拌后静置2小时,使容器和容器中的浆液冷却至常温。待容器和容器中的浆液冷却至常温后依次加入胶凝剂、减水剂、增稠剂b、慢干剂、色浆,以1000-2000rpm搅拌至液浆色泽一至后停止搅拌,静置1小时后加入聚醚消泡剂,并以100-200rpm搅拌至无气泡冒出后停止搅拌,再次静置1小时后,通过振动泵振动30分钟后静置,便得到水性聚氨酯面漆。

51.(2)水性固化剂的制备:

52.将从水性hdi固化剂、脂肪胺、脂环映、聚酰胺中的一种或两种与多异氰酸酯混合后,以1000-2000rpm搅拌1.5小时后,静置3小时,通过振动泵振动10分钟后静置,便得到水性固化剂。

53.最后安装按照选定的比例将水性聚氨酯面漆和水性固化剂进行混合后,以2000-23000rpm搅拌1小时后,静置4小时后,导入存储桶中密封,便得到最终的厚涂型双组份水性聚氨酯防护面漆。

54.具体实施时,通过设置的胶凝剂,在与其他组份混合后以网状结构存在于混合液体中,可有效的增强防护面漆中其他组份分子之间的紧密性,能有效的提高防护面漆的韧性、密度、表面光滑度、强度,同时,通过设置的硅化微晶纤维素粉体对增强防护面漆中的聚酰胺蜡中的油性物质进行有效的乳化,以确保防护面漆在厚涂时防护面漆表面平滑、厚度均匀。通过设置的减水剂和粘连液相配合,可有效的改善防护面漆的分散性、流动性,从而进一步降低了防护面漆厚涂的面层平滑性,可有效的防止防护面漆厚涂的面层出现气泡、针孔,使本发明可进行一次性厚涂,而不会产生气泡、针孔,很好的解决了现有的防护面漆存在不能一次性厚涂的问题。

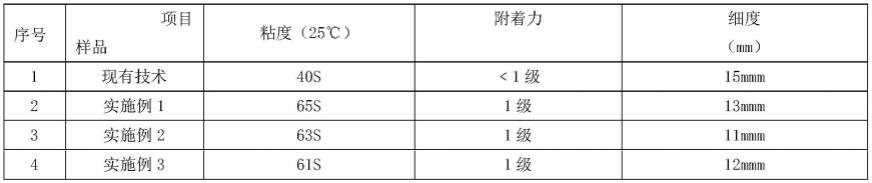

55.为便于说明本发明在不同重量份下的各种性能,本技术人对上述实施例1~3所制作的厚涂型双组份水性聚氨酯防护面漆的粘度、附着力、细度进行了检测,同时,本技术人将本发明的厚涂型双组份水性聚氨酯防护面漆的各种性能参数与现有的防护面漆的粘度、附着力、细度进行了对比,本发明的厚涂型双组份水性聚氨酯防护面漆和现有的防护面漆的上述各性能的参数如下表1:

[0056][0057]

表1

[0058]

另外,本技术人还分别对本技术的实施例1~3在不同水性聚氨酯面漆和水性固化剂的重量比的情况下,所制作的厚涂型双组份水性聚氨酯防护面漆在一次性喷涂厚度为200μm分别和现有防护面漆在多次喷涂厚度为200μm时的表干时间、表面气泡、表面起孔、24h硬度、7天硬度进行的检测,并进行了比对,测试和比对结果如下表2:

[0059]

检测项目实施例一(20:1)实施例二(15:1)实施例三(10:1)现有技术表干时间40min40min30min50min表面气泡无气泡微量气泡少量气泡大量气泡表面针孔无针孔无针孔无针孔大量针孔24h硬度bbbb27天硬度hhhh1

[0060]

表2

[0061]

由上述对本技术的厚涂型双组份水性聚氨酯防护面漆的各项性能检测数据的表1中所显示的数据,可得出当厚涂型双组份水性聚氨酯防护面漆的各组分量变化时,其本发明的物理特性粘度、细度和附着力均优于现有防护面漆。根据表2中所显示的数据,可充分

说明厚涂型双组份水性聚氨酯防护面漆可实现一次性厚涂,且一次性厚涂的表干时间、表面气泡、表面起孔、24h硬度、7天硬度均优于现有技术的防护面漆多次喷涂后的表干时间、表面气泡、表面起孔、24h硬度、7天硬度。同时说明,采用相同量的胶凝剂和减水剂,在胶凝剂的组分中的水玻璃密度和柠檬酸的密度、硅化微晶纤维素粉体的分量不同时,厚涂型双组份水性聚氨酯防护面漆的粘度、密度和表干时间、表面气泡、表面起孔、24h硬度、7天硬度是不同的,即改变胶凝剂的组分中的水玻璃密度和柠檬酸的密度以及硅化微晶纤维素粉体的分量、水性聚氨酯面漆和水性固化剂的重量比,便可实现对厚涂型双组份水性聚氨酯防护面漆的粘度、密度和喷涂的起泡、针孔率的控制。

[0062]

另外,通过表1和表2的检测数据可知,在水性聚氨酯面漆和水性固化剂的重量比为15:1,硅化微晶纤维素粉体中的微纤维素与二氧化硅的质量比为95:6,且硅化微晶纤维素粉体的粒径为15lm、极限聚合度(lodp)为386时,厚涂型双组份水性聚氨酯防护面漆的物理特性和表干时间、表面气泡、表面起孔、24h硬度、7天硬度为最佳。

[0063]

本发明的通过设置的胶凝剂,在与其他组份混合后以网状结构存在于混合液体中,可有效的增强防护面漆中其他组份分子之间的紧密性,能有效的提高防护面漆的韧性、密度、表面光滑度、强度,同时,通过设置的硅化微晶纤维素粉体对增强防护面漆中的聚酰胺蜡中的油性物质进行有效的乳化,以确保防护面漆在厚涂时防护面漆表面平滑、厚度均匀。通过设置的减水剂和粘连液相配合,可有效的改善防护面漆的分散性、流动性,从而进一步降低了防护面漆厚涂的面层平滑性,可有效的防止防护面漆厚涂的面层出现气泡、针孔,从而使本发明可进行一次性厚涂,而不会产生气泡、针孔,很好的解决了现有的防护面漆存在不能一次性厚涂的问题。

[0064]

如上所述,便可很好的实现本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1