一种透明的自修复防沾污聚氨酯涂料及其制备方法与流程

1.本发明涉及一种聚氨酯高分子材料技术领域,尤其涉及一种透明的自修复防沾污聚氨酯涂料及其制备方法。

背景技术:

2.防沾污涂料是一类经过低表面能物质改性后的功能性材料,改性的涂料在固化后同时具有低表面能和平滑表面,因此水性和油性液体可以在其表面轻易的滑落而不留下痕迹。因此,该类涂层在自清洁、防涂鸦、防指纹等领域拥有广阔的应用前景。

3.目前防沾污涂料的制备方法主要是使用含长链氟物质对基底涂料进行改性。然而含长链氟的物质具有生物毒性,易在生物体内积聚会对环境生态造成不可逆的危害。此外,目前的防沾污涂料基本都是用不可再生原材料制备而成,不利于可持续发展的必要性。因此,如何用环境友好的低表面能物质,如何用可再生原料代替不可再生原料成为当今的研究重点。

4.鉴于此,本发明人对上述两个重点问题进行深入研究,提出一种透明的自修复防沾污聚氨酯涂料及其制备方法。

技术实现要素:

5.本发明为了解决上述技术问题,提供一种透明的自修复防沾污聚氨酯涂料及其制备方法。

6.本发明采用的技术方案如下:一种透明的自修复防沾污聚氨酯涂料,按重量份数计,由以下组分组成:聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)2-4份、蓖麻油多元醇(co)2-4份、聚六亚甲基二异氰酸酯(hdit)2-4份、丁酮30-50份和碳酸二甲酯40-60份。

7.本发明还提供一种透明的自修复防沾污聚氨酯涂料的制备方法,包括以下步骤:步骤s1:按重量份数计,单羟基封端的聚硅氧烷(pdms-oh)与草酰氯的体积比为0.5-2的比例将1-2份的草酰氯缓慢滴加到1-2份的单羟基封端的聚硅氧烷(pdms-oh)中,搅拌反应,在真空条件下干燥去除多余的草酰氯后溶解于机溶剂中,得到溶液a;步骤s2:按重量份数计,将1-2份蓖麻油多元醇(co)溶解于有机溶剂中,并搅拌均匀,抽真空通惰性气体三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于真空干燥箱内干燥得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)0-4份、蓖麻油多元醇(co)0-4份、聚六亚甲基二异氰酸酯(hdit)2-4份、丁酮30-50份和碳酸二甲酯40-60份混合均匀并涂覆于基底上热固成膜得到自修复防沾污聚氨酯涂料。

8.进一步地,所述步骤s1中搅拌的时间为6-18h,真空条件的温度为70-90℃。

9.进一步地,所述步骤s2中搅拌时的温度保持在45-75℃。

10.进一步地,所述步骤s3中所述旋蒸时的温度为70-90℃,所述真空干燥箱的温度为70-90℃,时间为0.5-4h。

11.进一步地,所述步骤s4中热固成膜的温度为45-75℃。

12.进一步地,所述有机溶剂为以下任意一种或两种以上的混合物:乙醇、甲醇、n,n-二甲基甲酰胺(dmf)或四氢呋喃(thf)。

13.进一步地,所述基底为玻璃、木块或铝片。

14.进一步地,所述惰性气体为氮气。

15.本发明的有益效果是:1、本发明采用的单羟基封端的聚硅氧烷(pdms-oh)没有生物毒性,来源广泛且成本低廉。因为该反应是放热反应,所以草酰氯缓慢滴加进反应器可使反应更加充分。单羟基封端的聚硅氧烷(pdms-oh)与草酰氯可以在常温下发生反应,反应过程中没有消耗其他能源,对环境友好。由于反应过程比较简单而适合放大中试反应。

16.2、本发明在有机溶剂中反应,由于四氢呋喃(thf)低沸点性,反应后只需要在旋蒸条件下即可去除溶剂。

17.3、本发明碳酸二甲酯是pdms链锻的不良溶剂,是多元醇的良溶剂,所以聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)中的pdms链锻会形成纳米胶束颗粒。由于聚氨酯热固化过程中的微相分离作用会使这种纳米胶束层层分散在涂层当中。又由于pdms的低表面能,固化后的涂层表面会富集这种胶束而使得光滑的涂层表面拥有低表面能作用。使得该种聚氨酯涂层拥有防沾污,自清洁的功能。

具体实施方式

18.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1:一种透明的自修复防沾污聚氨酯涂料的制备方法,包括以下步骤:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到2份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为80℃真空条件下干燥去除多余的草酰氯后溶解于15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将2份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在60℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为80℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为80℃的真空干燥箱内干燥4h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1份、蓖麻油多元醇(co)1份、聚六亚甲基二异氰酸酯(hdit)2份、丁酮30份和碳酸二甲酯40份混合均匀并涂覆于基底玻璃上在温度为45℃热固成膜得到自修复防沾污聚氨酯涂料。

20.实施例2:一种透明的自修复防沾污聚氨酯涂料的制备方法,包括以下步骤:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到1份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为85℃真空条件下干燥去除多余的草酰氯后溶解于

15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将2份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在70℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为85℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为85℃的真空干燥箱内干燥3.5h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1.5份、蓖麻油多元醇(co)1.5份、聚六亚甲基二异氰酸酯(hdit)2.5份、丁酮35份和碳酸二甲酯45份混合均匀并涂覆于基底木块上在温度为60℃热固成膜得到自修复防沾污聚氨酯涂料。

21.实施例3:一种透明的自修复防沾污聚氨酯涂料的制备方法,包括以下步骤:步骤s1:按重量份数计,将1份草酰氯缓慢滴加到1份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌6h反应,在温度为70℃真空条件下干燥去除多余的草酰氯后溶解于15ml乙醇中,得到溶液a;步骤s2:按重量份数计,将1份蓖麻油多元醇(co)溶解于20ml乙醇中,并搅拌均匀,搅拌时的温度保持在45℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为70℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为70℃的真空干燥箱内干燥1h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)2.5份、蓖麻油多元醇(co)2.5份、聚六亚甲基二异氰酸酯(hdit)1.5份、丁酮40份和碳酸二甲酯50份混合均匀并涂覆于基底玻璃上在温度为75℃热固成膜得到自修复防沾污聚氨酯涂料。

22.实施例4:一种透明的自修复防沾污聚氨酯涂料的制备方法,包括以下步骤:步骤s1:按重量份数计,将1.5份草酰氯缓慢滴加到1份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌8h反应,在温度为75℃真空条件下干燥去除多余的草酰氯后溶解于15ml甲醇中,得到溶液a;步骤s2:按重量份数计,将1.5份蓖麻油多元醇(co)溶解于20ml甲醇中,并搅拌均匀,搅拌时的温度保持在50℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为75℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为75℃的真空干燥箱内干燥0.5h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)4份、蓖麻油多元醇(co)4份、聚六亚甲基二异氰酸酯(hdit)3份、丁酮45份和碳酸二甲酯55份混合均匀并涂覆于基底木块上在温度为70℃热固成膜得到自修复防沾污聚氨酯涂料。

23.实施例5:一种透明的自修复防沾污聚氨酯涂料的制备方法,包括以下步骤:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到1份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌10h反应,在温度为90℃真空条件下干燥去除多余的草酰氯后溶解于15ml n,n-二甲基甲酰胺(dmf)中,得到溶液a;步骤s2:按重量份数计,将1.8份蓖麻油多元醇(co)溶解于20ml n,n-二甲基甲酰胺(dmf)中,并搅拌均匀,搅拌时的温度保持在75℃,抽真空通惰性气体氮气三次以上,得到

溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为90℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为90℃的真空干燥箱内干燥2h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)2份、蓖麻油多元醇(co)2份、聚六亚甲基二异氰酸酯(hdit)4份、丁酮50份和碳酸二甲酯60份混合均匀并涂覆于基底铝片上在温度为50℃热固成膜得到自修复防沾污聚氨酯涂料。

24.对比例1:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到2份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为80℃真空条件下干燥去除多余的草酰氯后溶解于15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将5份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在60℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为80℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为80℃的真空干燥箱内干燥4h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1份、蓖麻油多元醇(co)1份、聚六亚甲基二异氰酸酯(hdit)2份、丁酮30份和碳酸二甲酯40份混合均匀并涂覆于基底玻璃上在温度为45℃热固成膜得到聚氨酯涂料。

25.对比例2:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到0.5份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为80℃真空条件下干燥去除多余的草酰氯后溶解于15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将2份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在60℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为80℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为80℃的真空干燥箱内干燥4h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1份、蓖麻油多元醇(co)1份、聚六亚甲基二异氰酸酯(hdit)2份、丁酮30份和碳酸二甲酯40份混合均匀并涂覆于基底玻璃上在温度为45℃热固成膜得到聚氨酯涂料。

26.对比例3:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到2份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为80℃真空条件下干燥去除多余的草酰氯后溶解于15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将2份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在60℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为80℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为80℃的真空干燥箱内干燥4h得到聚硅氧烷接枝

的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1份、蓖麻油多元醇(co)1份、聚六亚甲基二异氰酸酯(hdit)1份、丁酮30份和碳酸二甲酯40份混合均匀并涂覆于基底玻璃上在温度为45℃热固成膜得到聚氨酯涂料。

27.对比例4:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到2份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为80℃真空条件下干燥去除多余的草酰氯后溶解于15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将2份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在60℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为80℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为80℃的真空干燥箱内干燥4h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1份、蓖麻油多元醇(co)1份、聚六亚甲基二异氰酸酯(hdit)8份、丁酮30份和碳酸二甲酯40份混合均匀并涂覆于基底玻璃上在温度为45℃热固成膜得到聚氨酯涂料。

28.对比例5:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到2份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为80℃真空条件下干燥去除多余的草酰氯后溶解于15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将2份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在60℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为80℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为80℃的真空干燥箱内干燥4h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1份、蓖麻油多元醇(co)1份、聚六亚甲基二异氰酸酯(hdit)2份、丁酮5份和碳酸二甲酯40份混合均匀并涂覆于基底玻璃上在温度为45℃热固成膜得到聚氨酯涂料。

29.对比例6:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到2份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为80℃真空条件下干燥去除多余的草酰氯后溶解于15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将2份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在60℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为80℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为80℃的真空干燥箱内干燥4h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1份、蓖麻油多元醇(co)1份、聚六亚甲基二异氰酸酯(hdit)2份、丁酮75份和碳酸二甲酯40份混合均匀

并涂覆于基底玻璃上在温度为45℃热固成膜得到聚氨酯涂料。

30.对比例7:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到2份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为80℃真空条件下干燥去除多余的草酰氯后溶解于15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将2份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在60℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为80℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为80℃的真空干燥箱内干燥4h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1份、蓖麻油多元醇(co)1份、聚六亚甲基二异氰酸酯(hdit)2份、丁酮30份和碳酸二甲酯15份混合均匀并涂覆于基底玻璃上在温度为45℃热固成膜得到聚氨酯涂料。

31.对比例8:步骤s1:按重量份数计,将2份草酰氯缓慢滴加到2份单羟基封端的聚硅氧烷(pdms-oh)中,搅拌12h反应,在温度为80℃真空条件下干燥去除多余的草酰氯后溶解于15ml四氢呋喃(thf)中,得到溶液a;步骤s2:按重量份数计,将2份蓖麻油多元醇(co)溶解于20ml四氢呋喃(thf)中,并搅拌均匀,搅拌时的温度保持在60℃,抽真空通惰性气体氮气三次以上,得到溶液b;步骤s3:将溶液a缓慢滴加至溶液b,在温度为80℃旋蒸去除有机溶剂后溶解于丙酮中,利用正己烷沉淀数次,并置于温度为80℃的真空干燥箱内干燥4h得到聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co);步骤s4:按重量份数计,将聚硅氧烷接枝的蓖麻油多元醇(pdms-g-co)1份、蓖麻油多元醇(co)1份、聚六亚甲基二异氰酸酯(hdit)2份、丁酮30份和碳酸二甲酯80份混合均匀并涂覆于基底玻璃上在温度为45℃热固成膜得到聚氨酯涂料。

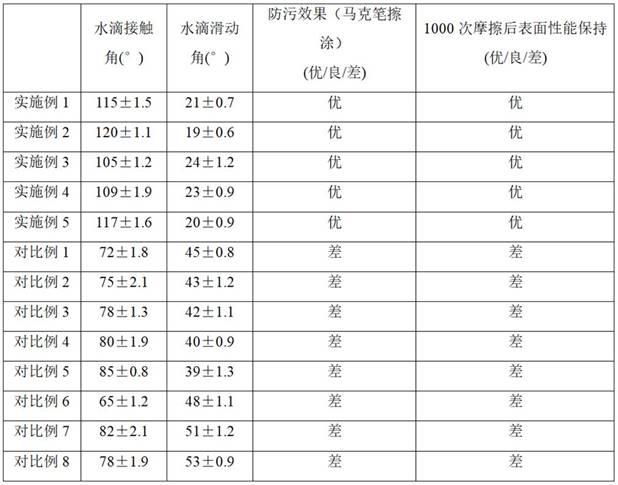

32.通过对实施例1-5和对比例1-8制得的聚氨酯涂料进行表面性能测试,测定结果如下表1所示。

33.表1实施例1-5和对比例1-8表面性能测试结果

由此可见,实施例1-5所得的聚氨酯的接触角大、滑动角小、防马克笔效果好。对比例1中的蓖麻油多元醇(co)过量由于co含有羟基,一味的增加co的量,没有反应掉的羟基会影响涂层的浸润性,导致涂层过于亲水,降低防沾污效果;对比例2中的单羟基封端的聚硅氧烷(pdms-oh)过少导致防沾污效果也就差,因为pdms接枝到多元醇上与异氰酸酯反应的过程中会产生微相分离,从而导致pdms会在涂层表面富集,提供超滑效果,pdms富集的越少,防沾污效果也就相对越差;对比例3中的聚六亚甲基二异氰酸酯(hdit)过少,导致效果差,因为聚六亚甲基二异氰酸酯(hdit)是聚氨酯的单体,聚六亚甲基二异氰酸酯(hdit)太少会导致最终组分中聚氨酯的含量变少,导致羟基的相对含量提高,从而导致涂层过于亲水,降低防沾污效果;对比例4中的聚六亚甲基二异氰酸酯(hdit)过量会导致聚氨酯含量变多,进而是pdms相对含量减少,影响相分离,降低防沾污效果;对比例5-8中的丁酮和碳酸二甲酯由于在此体系中起到稀释剂的作用,无论太多还是太少,都会影响整体溶液浓度,导致效果变差。

34.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1