一种高绝缘电泳层及其制备方法和应用与流程

1.本发明属于电泳层技术领域,具体涉及一种高绝缘电泳层及其制备方法和应用。

背景技术:

2.阴极是真空电子回旋器件的电子源,它提供大量的能量、方向具有一定空间分布的发射电子,被加速后用能量转换的方式将输入信号放大。阴极性能的好坏直接影响回旋管输出功率和效率,决定回旋管寿命。目前,热阴极(包括氧化物阴极、钪酸盐阴极和覆膜阴极)是应用在电真空器件的主要阴极。热子是热阴极的重要加热部件,它能保证阴极处于正常的工作温度。在装配阴极热子前,需要在热子上涂覆一层极薄的绝缘涂层,确保热子与阴极热丝筒间的高绝缘性。电泳法制备氧化铝绝缘涂层是真空电子领域常用工艺,电泳法是利用带电胶体粒子在直流电场下定向运动的制备涂层方法,由于其涂覆速率快、涂层表面光滑缺陷小,广泛应用于生物陶瓷、碳纳米管、发光材料等领域。如果热子与阴极热丝筒间绝缘性不足,在阴极工作时,它们两者间会产生大的漏电流,进而降低阴极工作性能和寿命。行波管的普遍寿命在1000小时至2000小时。其中阴极的寿命是影响行波管寿命的重要因素之一,保证热子与阴极热丝筒之间的电泳绝缘涂层的高绝缘电阻,高致密度是延长阴极寿命的重要手段。

3.现有的绝缘层一般是采用氧化铝作为原料进行制备,但是,现有技术中制备得到的绝缘层更加粗糙,绝缘层在烧结过程中容易出现收缩,出现裂纹,影响使用寿命和绝缘层的绝缘性能。

技术实现要素:

4.针对现有技术中存在的上述问题,本发明提供一种高绝缘电泳层及其制备方法和应用,该高绝缘电泳层可有效解决现有的电泳层存在的容易出现裂纹、绝缘性能差的问题。

5.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

6.一种高绝缘电泳层,包括以下重量份的组分:不同粒度的氧化铝40-50份、氧化镁0.5-1.5份、二氧化硅1-3份、硝酸铈0.1-1份和硝棉溶液3-5份。

7.进一步地,包括以下重量份的组分:不同粒度的氧化铝47.05份、氧化镁1份、二氧化硅2份、硝酸铈0.5份和硝棉溶液3.79份。

8.进一步地,氧化镁和二氧化硅的粒径为200目。

9.进一步地,不同粒度的氧化铝包括粒径700-900nm的氧化铝14-17份、粒径8-12μm的氧化铝7-10份和粒径13-17μm的氧化铝10-22份。

10.上述方案中,氧化铝的粒径越小,其电泳淌度越大,电泳时的流动性越好,但是,粒径过小也不利于提高电泳层的性能,因此,需要将氧化铝的粒径控制在合适的范围内。

11.进一步地,不同粒度的氧化铝包括粒径800nm的氧化铝16.45份、粒径10μm的氧化铝9.4份和粒径15μm的氧化铝21.15份。

12.进一步地,包括以下步骤:将上述原料和无水甲醇混合,然后进行球磨,然后陈化,

制得电泳液,将热子置于电泳液中进行电沉积,制得。

13.进一步地,电原料与无水甲醇的质量体积比为45-55:85-100。

14.进一步地,球磨转速为130-160r/min,球磨时间为20-26h。

15.进一步地,陈化时间为20-26h。

16.上述方案中,制备过程中,球磨工艺会产生一定量的氧化铝胶体,陈华过程可以让这部分氧化铝胶体微粒长大,使得电泳液体系形成稳定的状态,提高电泳的效果以及电泳层的性能。

17.上述的高绝缘电泳层作为热子绝缘层的应用。

18.本发明所产生的有益效果为:

19.1、本技术中采用多重粒度的氧化铝进行级配,利用小颗粒的氧化铝填充大颗粒氧化铝之间的缝隙,进而降低初始孔隙率,进而提高绝缘层整体密度,使得绝缘层的表面更加平整、光滑,可大大提高绝缘层的抗压强度,避免绝缘层出现开裂、掉粉的现象,同时,也能改善绝缘层的析氢现象,延长绝缘层的使用寿命;而且,由于绝缘层的密度增加,也使得绝缘层的电阻也得以提升。

20.2、电泳液中添加硝酸铈,其主要目的是利用铈离子水解后提供氢离子,以使得电泳液体系的ph值适中,而且,加入硝酸铈后,体系的浓度降低,便于离子的移动,在一定程度上促进电泳层的形成。

21.3、本技术中采用无水甲醇作为分散溶剂使用,无水甲醇具有较高的电导率,使得溶液中离子迁移率更高,离子迁移速度更快,使得氧化铝附着在热子所需时间更少,进而使得绝缘层的致密性更好。而且,由于无水甲醇具有更低的分子量,烧结后有机残留碳单质更少,进而使得绝缘层的色泽纯白。

附图说明

22.图1为热子与绝缘层薄膜模型图;

23.图2为热子与绝缘层薄膜实物图;

24.图3为电泳液制备流程图;

25.图4为热子电泳装置模型图;

26.图5为1100℃下阴极老炼5000小时实物图。

具体实施方式

27.下面结合附图对本发明的具体实施方式做详细的说明。

28.实施例1

29.一种高绝缘电泳层,包括以下重量份的组分:不同粒度的氧化铝47g、氧化镁1g、二氧化硅2g、硝酸铈0.5g和体积分数为1%的硝棉溶液3.79g,其中,不同粒度的氧化铝包括粒径800nm的氧化铝16.45g、粒径10μm的氧化铝9.4g和粒径15μm的氧化铝21.15g份;

30.上述高绝缘电泳层的制备方法包括以下步骤:

31.(1)将电泳层材料和无水甲醇加入混磨机中,电泳层材料与无水甲醇的质量体积比为50:95,球磨转速为150r/min,球磨时间为24h,然后陈化24h,使电泳液混合均匀;

32.(2)用脱脂棉蘸取丙酮清理电泳杯和搅拌子,使表面无污物、油脂;

33.(3)将磨好的电泳液倒入一电泳杯,液面高度为杯高的2/3,放入搅拌子,电泳杯放置在电泳机对应电泳工位上;

34.(4)将丙酮倒入另一电泳杯,液面高度为杯高的2/3,放入搅拌子,整体放置在电泳机清洗工位,备用;

35.(5)电源上电,开启电泳搅拌开关,调节转速旋钮,使电泳槽液面平稳;

36.(6)调节电泳电压为30v;

37.(7)阴极电泳,用一根两头有鳄鱼夹的导线,一头夹热丝钳(电泳负极),一头夹热丝,按下“启动”按钮,将热丝螺旋部分浸入电泳液中,电泳时间2s;

38.(8)将热丝取出,在丙酮中摆动清洗热丝电泳层表面的残留物,清洗时间5秒;

39.(9)用电吹风将经丙酮清洗后的热丝吹干;

40.(10)将吹干后的电泳热丝放入鼓风干燥箱中进行80℃烘考1h以上。

41.实施例2

42.一种高绝缘电泳层,包括以下重量份的组分:不同粒度的氧化铝47.5g、氧化镁0.5g、二氧化硅1.5g、硝酸铈0.2g和体积分数为1%的硝棉溶液3g,其中,不同粒度的氧化铝包括粒径700nm的氧化铝15g、粒径8μm的氧化铝10.5g和粒径13μm的氧化铝22g份;

43.上述高绝缘电泳层的制备方法包括以下步骤:

44.(1)将电泳层材料和无水甲醇加入混磨机中,电泳层材料与无水甲醇的质量体积比为49.7:100,球磨转速为130r/min,球磨时间为26h,然后陈化20h,使电泳液混合均匀;

45.(2)用脱脂棉蘸取丙酮清理电泳杯和搅拌子,使表面无污物、油脂;

46.(3)将磨好的电泳液倒入一电泳杯,液面高度为杯高的2/3,放入搅拌子,电泳杯放置在电泳机对应电泳工位上;

47.(4)将丙酮倒入另一电泳杯,液面高度为杯高的2/3,放入搅拌子,整体放置在电泳机清洗工位,备用;

48.(5)电源上电,开启电泳搅拌开关,调节转速旋钮,使电泳槽液面平稳;

49.(6)调节电泳电压为30v;

50.(7)阴极电泳,用一根两头有鳄鱼夹的导线,一头夹热丝钳(电泳负极),一头夹热丝,按下“启动”按钮,将热丝螺旋部分浸入电泳液中,电泳时间2s;

51.(8)将热丝取出,在丙酮中摆动清洗热丝电泳层表面的残留物,清洗时间5秒;

52.(9)用电吹风将经丙酮清洗后的热丝吹干;

53.(10)将吹干后的电泳热丝放入鼓风干燥箱中进行80℃烘考1h以上。

54.实施例3

55.一种高绝缘电泳层,包括以下重量份的组分:不同粒度的氧化铝49g、氧化镁1.5g、二氧化硅3g、硝酸铈0.8g和体积分数为1%的硝棉溶液4.5g,其中,不同粒度的氧化铝包括粒径900nm的氧化铝17g、粒径12μm的氧化铝10g和粒径17μm的氧化铝22g份;

56.上述高绝缘电泳层的制备方法包括以下步骤:

57.(1)将电泳层材料和无水甲醇加入混磨机中,电泳层材料与无水甲醇的质量体积比为54.3:95,球磨转速为160r/min,球磨时间为20h,然后陈化26h,使电泳液混合均匀;

58.(2)用脱脂棉蘸取丙酮清理电泳杯和搅拌子,使表面无污物、油脂;

59.(3)将磨好的电泳液倒入一电泳杯,液面高度为杯高的2/3,放入搅拌子,电泳杯放

置在电泳机对应电泳工位上;

60.(4)将丙酮倒入另一电泳杯,液面高度为杯高的2/3,放入搅拌子,整体放置在电泳机清洗工位,备用;

61.(5)电源上电,开启电泳搅拌开关,调节转速旋钮,使电泳槽液面平稳;

62.(6)调节电泳电压为30v;

63.(7)阴极电泳,用一根两头有鳄鱼夹的导线,一头夹热丝钳(电泳负极),一头夹热丝,按下“启动”按钮,将热丝螺旋部分浸入电泳液中,电泳时间2s;

64.(8)将热丝取出,在丙酮中摆动清洗热丝电泳层表面的残留物,清洗时间5秒;

65.(9)用电吹风将经丙酮清洗后的热丝吹干;

66.(10)将吹干后的电泳热丝放入鼓风干燥箱中进行80℃烘考1h以上。

67.对比例1

68.一种高绝缘电泳层,包括以下重量份的组分:粒径为2μm的氧化铝47g、氧化镁1g、二氧化硅2g、硝酸铈铵0.5g和体积分数为1%的硝棉溶液3.79g;上述高绝缘电泳层的制备方法包括以下步骤:

69.(1)将电泳层材料和无水甲醇加入混磨机中,电泳层材料与无水甲醇的质量体积比为50:95,球磨转速为150r/min,球磨时间为24h,然后陈化24h,使电泳液混合均匀;

70.(2)用脱脂棉蘸取丙酮清理电泳杯和搅拌子,使表面无污物、油脂;

71.(3)将磨好的电泳液倒入一电泳杯,液面高度为杯高的2/3,放入搅拌子,电泳杯放置在电泳机对应电泳工位上;

72.(4)将丙酮倒入另一电泳杯,液面高度为杯高的2/3,放入搅拌子,整体放置在电泳机清洗工位,备用;

73.(5)电源上电,开启电泳搅拌开关,调节转速旋钮,使电泳槽液面平稳;

74.(6)调节电泳电压为30v;

75.(7)阴极电泳,用一根两头有鳄鱼夹的导线,一头夹热丝钳(电泳负极),一头夹热丝,按下“启动”按钮,将热丝螺旋部分浸入电泳液中,电泳时间2s;

76.(8)将热丝取出,在丙酮中摆动清洗热丝电泳层表面的残留物,清洗时间5秒;

77.(9)用电吹风将经丙酮清洗后的热丝吹干;

78.(10)将吹干后的电泳热丝放入鼓风干燥箱中进行80℃烘考1h以上。

79.对比例2

80.一种高绝缘电泳层,包括以下重量份的组分:不同粒度的氧化铝47g、氧化镁1g、二氧化硅2g、硝酸铈0.5g和体积分数为1%的硝棉溶液3.79g,其中,不同粒度的氧化铝包括粒径800nm的氧化铝16.45g、粒径10μm的氧化铝9.4g和粒径15μm的氧化铝21.15g份;

81.上述高绝缘电泳层的制备方法包括以下步骤:

82.(1)将电泳层材料和无水乙醇加入混磨机中,电泳层材料与无水乙醇的质量体积比为50:95,球磨转速为150r/min,球磨时间为24h,然后陈化24h,使电泳液混合均匀;

83.(2)用脱脂棉蘸取丙酮清理电泳杯和搅拌子,使表面无污物、油脂;

84.(3)将磨好的电泳液倒入一电泳杯,液面高度为杯高的2/3,放入搅拌子,电泳杯放置在电泳机对应电泳工位上;

85.(4)将丙酮倒入另一电泳杯,液面高度为杯高的2/3,放入搅拌子,整体放置在电泳

机清洗工位,备用;

86.(5)电源上电,开启电泳搅拌开关,调节转速旋钮,使电泳槽液面平稳;

87.(6)调节电泳电压为30v;

88.(7)阴极电泳,用一根两头有鳄鱼夹的导线,一头夹热丝钳(电泳负极),一头夹热丝,按下“启动”按钮,将热丝螺旋部分浸入电泳液中,电泳时间2s;

89.(8)将热丝取出,在丙酮中摆动清洗热丝电泳层表面的残留物,清洗时间5秒;

90.(9)用电吹风将经丙酮清洗后的热丝吹干;

91.(10)将吹干后的电泳热丝放入鼓风干燥箱中进行80℃烘考1h以上。

92.试验例

93.分别测定实施例1-3和对比例1中的绝缘层的电阻值,具体测定方法如下:

94.(1)将摇表的正负极夹子分别夹在热丝已电泳和未电泳处;

95.(2)匀速摇动摇表,读出并记录绝缘电阻值。

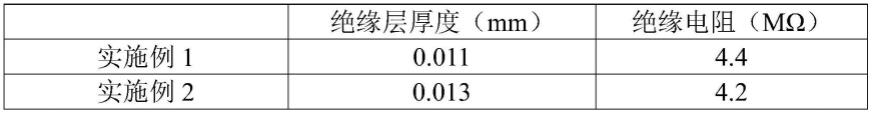

96.具体结果见表1。

97.表1:

[0098][0099][0100]

通过上表中的数据得知,实施例1-3中制得的绝缘层的厚度远低于对比例1-2中绝缘层的厚度,但是实施例1-3中的绝缘电阻确明显高于对比例1-2中绝缘层的电阻,证明按照申请中的方法制得的绝缘层具有较高的电阻率,且绝缘层更加致密。

[0101]

以实施例1中方法制得的阴极进行装配,进行阴极老炼测试实验,具体测试结果见图5,通过图5发现,在经历了5000小时的阴极老炼后发现,阴极仍然可以维持稳定的工作,老炼测试结果证明该阴极满足波管寿命的基本要求,证明按照本技术中的配方和方法制得的绝缘层具有较好的性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1