一种中性耐油硅酮密封胶及其制备方法与流程

1.本发明具体涉及一种中性耐油硅酮密封胶及其制备方法。

背景技术:

2.耐油硅酮密封胶是有机硅密封胶的一种,具有优异的粘接性、密封性、耐高温、耐寒性、耐老化等性能,在兼有硅酮密封胶的一切特点外,还具有耐油、酸碱腐蚀和抗溶剂等特点,主要是用于汽车、摩托车、发动机缸体、油底壳、变速器、端面和法兰盘,桥壳等结合面的密封,各种液压机械设备,水泵、油泵、液压泵、空压机等需密封的结合面,也可代替各种橡胶垫、石棉垫、软木垫和纸板垫等。能对汽车、摩托车和各种机械设备的发动机、齿轮箱、车桥等部位的凸缘结合面实施密封,它不受结合面大小和形状的限制,广泛用于机械各部位的密封。

3.单组份硅橡胶在提供粘接固定性能的同时,还需要考虑到硅橡胶应用过程中环境和老化的影响,对配方做针对性的功能化调整、改进后可适用于许多特定的场合。在某些行业如汽车装配、动力电池、机械装配方面,能使用硅油,如甲基硅油作为防潮绝缘、热传递、减震的功能材料。采用传统密封圈密封时,在长期工作振动、冷热环境、外力冲击、热胀冷缩、密封圈老化等情况下可能存在密封面的变形、配合的紧密程度下降等问题。硅油从密封件中渗出,降低器件的使用可靠性,溢出的硅油也会污染附近的器件。为了解决该问题,通常采用优化密封件设计、定期更换密封件、定期检查等方式,这虽然一定程度上降低了硅油渗出的风险,但始终存在隐患。

4.有鉴于此,本发明提出一种新的中性耐油硅酮密封胶及其制备方法,提高了交联密度,降低了移位。

技术实现要素:

5.本发明的目的在于提供一种中性耐油硅酮密封胶制备方法简单,提高了硅酮密封胶的交联密度与均匀性,减少和降低了增塑剂的位移。

6.为了实现上述目的,所采用的技术方案为:

7.一种中性耐油硅酮密封胶,包括以下重量份的原料:

8.107硅橡胶70~120份,增塑剂15~40份,填料100~150份,交联剂8~17份,着色剂2~7份,偶联剂1~4份,有机锡催化剂0.05~0.30份。

9.进一步的,所述的107硅橡胶包括:粘度20000mpa

·

s与粘度5000mpa

·

s的107硅橡胶的组合,质量比为1.0:2.0~1.0。

10.进一步的,所述的增塑剂为粘度150~500mpa

·

s的甲基硅油。

11.进一步的,所述的填料包括:纳米碳酸钙、氧化锌、氧化铈,其质量比为90~118:8~15:7~16。

12.进一步的,所述的交联剂为中性交联剂,所述的交联剂为甲基三丁酮肟基硅烷、乙烯基三丁酮肟基硅烷、四丁酮肟基硅烷交联剂中的至少一种。

13.进一步的,所述的偶联剂为γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、双(γ-三甲氧基甲硅烷基丙基)胺中的至少一种。

14.进一步的,所述的着色剂为炭黑、钛白粉中的至少一种。

15.进一步的,所述的有机锡催化剂为辛酸亚锡、二月桂酸二丁基锡、二异辛酸二丁基锡、二乙酸二丁基锡、二甲氧基二丁基锡、二丁基氧化锡中的至少一种。

16.本发明的另一个目的在于提供一种中性耐油硅酮密封胶的制备方法,工艺稳定性高。

17.为了实现上述目的,所采用的技术方案为:

18.一种中性耐油硅酮密封胶的制备方法,为:先将107硅橡胶、增塑剂、填料、着色剂在-0.06~-0.09mpa、105~115℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.09~-0.10mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

19.与现有技术相比,本发明的有益效果在于:

20.1、本发明的技术方案,通过添加低粘度107硅橡胶的方式,提高了硅酮密封胶的交联密度与均匀性。

21.2、本发明的技术方案,通过添加金属氧化物与增塑剂形成金属络合物的形式,减少和降低了增塑剂的位移。

22.3、本发明的技术方案,各组分进料顺序合理,保证配方了的工艺稳定性。

具体实施方式

23.为了进一步阐述本发明一种中性耐油硅酮密封胶及其制备方法,达到预期发明目的,以下结合较佳实施例,对依据本发明提出的一种中性耐油硅酮密封胶及其制备方法,其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

24.下面将结合具体的实施例,对本发明一种中性耐油硅酮密封胶及其制备方法做进一步的详细介绍:

25.本发明所采用的技术方案为:

26.一种中性耐油硅酮密封胶,包括以下重量份的原料:

27.107硅橡胶70~120份,增塑剂15~40份,填料100~150份,交联剂8~17份,着色剂2~7份,偶联剂1~4份,有机锡催化剂0.05~0.30份。

28.优选的,所述的107硅橡胶包括:粘度20000mpa

·

s与粘度5000mpa

·

s的107硅橡胶的组合,质量比为1.0:2.0~1.0。

29.优选的,所述的增塑剂为粘度150~500mpa

·

s的甲基硅油。

30.优选的,所述的填料包括:纳米碳酸钙、氧化锌、氧化铈,其质量比为90~118:8~15:7~16。

31.优选的,所述的交联剂为中性交联剂,所述的交联剂为甲基三丁酮肟基硅烷、乙烯基三丁酮肟基硅烷、四丁酮肟基硅烷交联剂中的至少一种。

32.优选的,所述的偶联剂为γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲

氧基硅烷、双(γ-三甲氧基甲硅烷基丙基)胺中的至少一种。

33.优选的,所述的着色剂为炭黑、钛白粉中的至少一种。

34.优选的,所述的有机锡催化剂为辛酸亚锡、二月桂酸二丁基锡、二异辛酸二丁基锡、二乙酸二丁基锡、二甲氧基二丁基锡、二丁基氧化锡中的至少一种。

35.本发明的中性耐油硅酮密封胶从成分的两个方面改进,一个减少油对胶粘剂的渗透,一个是渗透了减少对胶粘剂的功能破坏。具体的:

36.提高胶粘剂的交联度和交联均匀性,能够减少外界物资对胶粘剂内部的渗透。107硅橡胶中羟基的含量会随着粘度的上升而逐渐下降,而胶粘剂的交联情况跟羟基的含量关联很大。为提高交联度而又满足一定的粘度要求,采取高粘度与低粘度107硅橡胶结合的方式复配基胶,从而满足一定的交联度和交联均匀性的要求。

37.胶粘剂中添加金属氧化物的作用,是利用金属氧化物的化学特性,与油性化合物形成络合物的形式,对进入胶粘剂的油性物质进行固定和移动限制,减少对其他成分的渗透,进而起到耐油的作用。

38.一种中性耐油硅酮密封胶的制备方法,为:先将107硅橡胶、增塑剂、填料、着色剂在-0.06~-0.09mpa、105~115℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.09~-0.10mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

39.将交联剂、偶联剂在加热过后添加,避免加热过程造成这些成分的损失。

40.实施例1.

41.包括以下重量份的原料:107硅橡胶(α,ω-二羟基聚硅氧烷)100份,增塑剂20份,填料120份,交联剂12份,着色剂5份,偶联剂1.5份,催化剂0.1份。

42.107硅橡胶(α,ω-二羟基聚硅氧烷)100份:20000mpa

·

s107硅橡胶38份,5000mpa

·

s107硅橡胶62份。

43.增塑剂20份:粘度350mpa

·

s甲基硅油20份。

44.填料120份:纳米碳酸钙100份,氧化锌10份,氧化铈10份。

45.交联剂12份:甲基三丁酮肟基硅烷9.0份,乙烯基三丁酮肟基硅烷2.4份,四丁酮肟基硅烷0.6份。

46.着色剂5份:炭黑5份。

47.偶联剂1.5份:双(γ-三甲氧基甲硅烷基丙基)胺1.5份。

48.催化剂0.1份:二月桂酸二丁基锡0.1份。

49.制备方法包括以下步骤:

50.先将107硅橡胶、增塑剂、填料、着色剂在-0.065mpa、110℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.093mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

51.实施例2.

52.包括以下重量份的原料:107硅橡胶(α,ω-二羟基聚硅氧烷)90份,增塑剂25份,填料113份,交联剂10份,着色剂5份,偶联剂1.4份,催化剂0.1份。

53.107硅橡胶(α,ω-二羟基聚硅氧烷)90份:20000mpa

·

s107硅橡胶40份,5000mpa

·

s107硅橡胶50份。

54.增塑剂25份:粘度350mpa

·

s甲基硅油25份。

55.填料113份:纳米碳酸钙95份,氧化锌8份,氧化铈10份。

56.交联剂10份:甲基三丁酮肟基硅烷8.5份,乙烯基三丁酮肟基硅烷1.0份,四丁酮肟基硅烷0.5份。

57.着色剂5份:钛白粉5份。

58.偶联剂1.4份:双(γ-三甲氧基甲硅烷基丙基)胺1.4份。

59.催化剂0.1份:二月桂酸二丁基锡0.1份。

60.制备方法包括以下步骤:

61.先将107硅橡胶、增塑剂、填料、着色剂在-0.070mpa、108℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.095mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

62.实施例3.

63.包括以下重量份的原料:107硅橡胶(α,ω-二羟基聚硅氧烷)110份,增塑剂28份,填料135份,交联剂15份,着色剂6份,偶联剂1.8份,催化剂0.15份。

64.107硅橡胶(α,ω-二羟基聚硅氧烷)110份:20000mpa

·

s107硅橡胶50份,5000mpa

·

s107硅橡胶60份。

65.增塑剂28份:粘度350mpa

·

s甲基硅油28份。

66.填料135份:纳米碳酸钙110份,氧化锌10份,氧化铈15份。

67.交联剂15份:甲基三丁酮肟基硅烷11.0份,乙烯基三丁酮肟基硅烷3.2份,四丁酮肟基硅烷0.8份。

68.着色剂6份:炭黑6份。

69.偶联剂1.8份:γ-氨丙基三乙氧基硅烷1.8份。

70.催化剂0.15份:二月桂酸二丁基锡0.15份。

71.制备方法包括以下步骤:

72.先将107硅橡胶、增塑剂、填料、着色剂在-0.071mpa、110℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.096mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

73.实施例4.

74.包括以下重量份的原料:107硅橡胶(α,ω-二羟基聚硅氧烷)120份,增塑剂20份,填料140份,交联剂16份,着色剂7份,偶联剂1.8份,催化剂0.2份。

75.107硅橡胶(α,ω-二羟基聚硅氧烷)120份:20000mpa

·

s107硅橡胶40份,5000mpa

·

s107硅橡胶80份。

76.增塑剂20份:粘度500mpa

·

s甲基硅油20份。

77.填料140份:纳米碳酸钙115份,氧化锌10份,氧化铈15份。

78.交联剂16份:甲基三丁酮肟基硅烷11.0份,乙烯基三丁酮肟基硅烷4.0份,四丁酮肟基硅烷1.0份。

79.着色剂7份:炭黑7.0份。

80.偶联剂1.8份:双(γ-三甲氧基甲硅烷基丙基)胺1.8份。

81.催化剂0.2份:二月桂酸二丁基锡0.2份。

82.制备方法包括以下步骤:

83.先将107硅橡胶、增塑剂、填料、着色剂在-0.066mpa、110℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.093mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

84.实施例5.

85.包括以下重量份的原料:107硅橡胶(α,ω-二羟基聚硅氧烷)70份,增塑剂20份,填料100份,交联剂8份,着色剂4份,偶联剂1份,催化剂0.05份。

86.107硅橡胶(α,ω-二羟基聚硅氧烷)70份:20000mpa

·

s107硅橡胶35份,5000mpa

·

s107硅橡胶35份。

87.增塑剂20份:粘度450mpa

·

s甲基硅油20份。

88.填料100份:纳米碳酸钙90份,氧化锌4份,氧化铈6份。

89.交联剂8份:甲基三丁酮肟基硅烷7.0份,乙烯基三丁酮肟基硅烷1份。

90.着色剂4份:炭黑4.0份。

91.偶联剂1份:γ―(2,3-环氧丙氧)丙基三甲氧基硅烷1份。

92.催化剂0.05份:二异辛酸二丁基锡0.02份,二乙酸二丁基锡0.03份。

93.制备方法包括以下步骤:

94.先将107硅橡胶、增塑剂、填料、着色剂在-0.06mpa、115℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.10mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

95.实施例6.

96.包括以下重量份的原料:107硅橡胶(α,ω-二羟基聚硅氧烷)115份,增塑剂16份,填料110份,交联剂10份,着色剂6份,偶联剂1.6份,催化剂0.2份。

97.107硅橡胶(α,ω-二羟基聚硅氧烷)115份:20000mpa

·

s107硅橡胶50份,5000mpa

·

s107硅橡胶65份。

98.增塑剂16份:粘度150mpa

·

s甲基硅油16份。

99.填料110份:纳米碳酸钙、氧化锌与氧化铈的质量比为98:12:10。

100.交联剂10份:甲基三丁酮肟基硅烷7.0份,乙烯基三丁酮肟基硅烷2.0份,四丁酮肟基硅烷1.0份。

101.着色剂6份:钛白粉6份。

102.偶联剂1.6份:γ-氨丙基三乙氧基硅烷1.6份。

103.催化剂0.2份:二甲氧基二丁基锡0.10份,二丁基氧化锡0.10份。

104.制备方法包括以下步骤:

105.先将107硅橡胶、增塑剂、填料、着色剂在-0.090mpa、105℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.090mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

106.对比例1

107.包括以下重量份的原料:107硅橡胶(α,ω-二羟基聚硅氧烷)100份,增塑剂20份,填料120份,交联剂12份,着色剂5份,偶联剂1.5份,催化剂0.1份。

108.107硅橡胶(α,ω-二羟基聚硅氧烷)100份:20000mpa

·

s107硅橡胶100份。

109.增塑剂20份:粘度350mpa

·

s甲基硅油20份。

110.填料120份:纳米碳酸钙100份,氧化锌10份,氧化铈10份。

111.交联剂12份:甲基三丁酮肟基硅烷9.0份,乙烯基三丁酮肟基硅烷2.4份,四丁酮肟基硅烷0.6份。

112.着色剂5份:炭黑5份。

113.偶联剂1.5份:双(γ-三甲氧基甲硅烷基丙基)胺1.5份。

114.催化剂0.1份:二月桂酸二丁基锡0.1份。

115.制备方法包括以下步骤:

116.先将107硅橡胶、增塑剂、填料、着色剂在-0.065mpa、110℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.093mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

117.对比例2

118.包括以下重量份的原料:107硅橡胶(α,ω-二羟基聚硅氧烷)100份,增塑剂20份,填料120份,交联剂12份,着色剂5份,偶联剂1.5份,催化剂0.1份。

119.107硅橡胶(α,ω-二羟基聚硅氧烷)100份:20000mpa

·

s107硅橡胶38份,5000mpa

·

s107硅橡胶62份。

120.增塑剂20份:粘度350mpa

·

s甲基硅油20份。

121.填料120份:纳米碳酸钙120份。

122.交联剂12份:甲基三丁酮肟基硅烷9.0份,乙烯基三丁酮肟基硅烷2.4份,四丁酮肟基硅烷0.6份。

123.着色剂5份:炭黑5份。

124.偶联剂1.5份:双(γ-三甲氧基甲硅烷基丙基)胺1.5份。

125.催化剂0.1份:二月桂酸二丁基锡0.1份。

126.制备方法包括以下步骤:

127.先将107硅橡胶、增塑剂、填料、着色剂在-0.065mpa、110℃加热状态下混合均匀,然后与交联剂进行混合,再与偶联剂、催化剂混合均匀,经-0.093mpa真空脱泡,包装入塑料管中,得所述的中性耐油硅酮密封胶。

128.对比例3

129.包括以下重量份的原料:107硅橡胶(α,ω-二羟基聚硅氧烷)100份,增塑剂20份,填料120份,交联剂12份,着色剂5份,偶联剂1.5份,催化剂0.1份。

130.107硅橡胶(α,ω-二羟基聚硅氧烷)100份:20000mpa

·

s107硅橡胶38份,5000mpa

·

s107硅橡胶62份。

131.增塑剂20份:粘度350mpa

·

s甲基硅油20份。

132.填料120份:纳米碳酸钙100份,氧化锌10份,氧化铈10份。

133.交联剂12份:甲基三丁酮肟基硅烷9.0份,乙烯基三丁酮肟基硅烷2.4份,四丁酮肟基硅烷0.6份。

134.着色剂5份:炭黑5份。

135.偶联剂1.5份:双(γ-三甲氧基甲硅烷基丙基)胺1.5份。

136.催化剂0.1份:二月桂酸二丁基锡0.1份。

137.制备方法包括以下步骤:

138.先将107硅橡胶、增塑剂、填料、着色剂在-0.065mpa、110℃加热状态下混合均匀,然后与交联剂、偶联剂、催化剂在-0.093mpa下混合均匀,包装入塑料管中,得所述的中性耐油硅酮密封胶。

139.检测方法和过程包括:

140.将实施例1-4以及对比例1-3的包装管中的硅橡胶密封胶压入聚四氟乙烯模具中,刮平,室温固化7天,裁剪后得到力学测试片,测试硬度、拉伸强度以及伸长率。

141.按照gb/t 7124-2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》制做铝片的粘接剪切强度测试样件,室温放置7天后测试剪切强度。

142.将力学测试片和粘接剪切强度测试样件浸泡在粘度100mpa

·

s的甲基硅油中,在150℃浸泡14天,测试重量变化率、力学性能和粘接剪切强度。

143.其中,力学性能:按照gb/t 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》测试拉伸强度、伸长率。

144.粘接剪切强度:按照gb/t 7124-2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》测试硅胶对铝粘接剪切强度,并观察粘接破坏情况。

145.硬度:按照gb/t 531.1-2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》测试硅胶硬度(shore a)。

146.粘接破坏方式:按照gb/t 16997-1997《胶粘剂主要破坏类型的表示法》表示胶黏剂破坏方式。

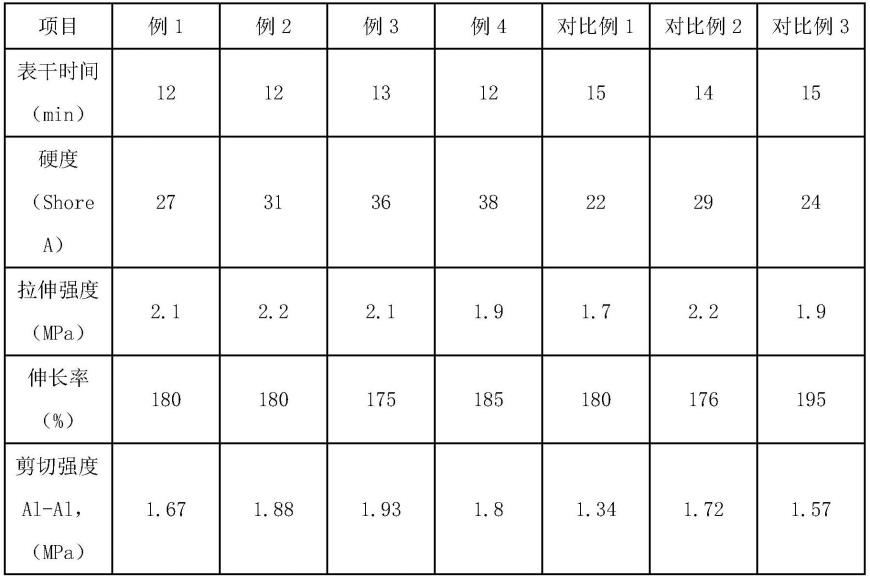

147.对实施例1-4与对比例1-3制备的产品进行性能测试,结果如表1所示。

148.表1产品性能测试

149.[0150][0151]

从表1中可以看出,相较于对比例1(单一粘度的107硅橡胶)、对比例2(无金属氧化物添加)、对比例3(变更混料方式),本发明的实施例1、2、3、4的耐甲基硅油的单组份室温固化密封胶,固化后的产品硬度、拉伸强度、剪切强度、与基材的结合力、重量变化等方面均有较大的提升,产品的力学性能和粘接性能优异。产品在100mpa

·

s甲基硅油150℃浸泡14天后,相比对比例1、2、3吸油率明显降低,可长期耐受甲基硅油的浸泡,力学性能和粘接强度仍保持良好,适合作为甲基硅油环境下的密封材料。

[0152]

以上所述,仅是本发明实施例的较佳实施例而已,并非对本发明实施例作任何形式上的限制,依据本发明实施例的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明实施例技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1