一种双重刺激响应型聚合物稠油乳化降黏剂及制备方法

1.本发明涉及一种双重刺激响应型聚合物稠油乳化降黏剂及制备方法,涉及油气田开发技术领域。

背景技术:

2.随着常规油藏的不断开采,稠油油藏作为主要的非常规油藏,逐渐成为未来石油开采的主要方向和趋势。稠油中具有高含量的胶质和沥青质,导致其黏度高,流动性差,这无疑大大增加了稠油开采和运输的成本。因此,稠油开采过程中的关键就是要对稠油降黏,以改善其流动性问题。

3.目前,最常用的稠油降黏技术主要有热采降黏、改质降黏、物理降黏、微生物降黏以及乳化降黏技术等等。由于降黏效果好、工艺简单、经济成本低廉等特点,乳化降黏被认为是目前最有前途的降黏方法。但随着开采地层条件和施工条件越来越严苛,井下温度、地层水矿化度越来越高,使得常规乳化降黏剂在高温高盐环境中乳化性能大幅降低,严重制约着深层稠油油藏的开发。

4.cn 109097017 a公开一种抗温抗盐的稠油乳化降粘剂及其制备方法,该抗温抗盐的稠油乳化降粘剂在苛刻条件下稳定,具有优良的抗盐、抗钙镁和耐温性能,其界面张力低,表面活性强,能够满足海上高温高盐油藏稠油开采乳化降粘的需要;该对比件原理为酚醛缩合反应制备的降黏剂;

5.cn 110591012 b一种水溶性超支化聚合物稠油降黏剂及其制备方法,由 0.1%-0.5%的功能化骨架单体、10%-20%的丙烯酰胺、35%-45%改性的非离子聚氧乙烯醚以及40%-50%的阴离子单体烯烃磺酸钠,在45℃-60℃的水溶液中发生自由基聚合反应而成;可在水中快速溶解,耐温和抗盐能力较强,与原油混合乳化性能较好,中低黏度的稠油乳化降黏率为85%以上,且乳液易于破乳;由超支化单体、磺酸基团、乙氧基团,来聚合得到稠油降黏剂;

6.cn103450868a公开了一种抗温耐盐型水溶性两亲聚合物复合稠油降黏剂,由a、b两种组分复合而成;组分a为非离子聚醚丙烯酸酯等四元共聚而成的两亲聚合物;组分b为小分子表面活性剂;该降黏剂对中低黏度稠油降黏率超过95%,中高超高黏度稠油降黏率达到85%;采用聚合物和表面活性剂复配得到降黏剂体系。

7.综上所述,现有技术多是通过制备高分子聚合物或是利用高分子聚合物和小分子表面活性剂的协同作用得到的稠油乳化降黏剂体系;此外,通过向体系中额外添加有机破乳剂来实现水包油乳状液破乳,这些都给施工和工程操作带来很大的不便以及增加施工难度。而本专利通过向聚合物结果中引入刺激响应功能基团并调节聚合物分子结构,从而开发制备同时兼顾聚合物耐温耐盐性能和表面活性剂溶解性能和乳化性能的的双刺激响应型聚合物稠油乳化降黏剂体系,该体系在温度的刺激下,原位产生酸性气体,致使乳状液破乳,实现油水分离,该体系对现场施工更加方便,具有重要现实意义。

技术实现要素:

8.本发明的目的在于,提供一种双重刺激响应型聚合物稠油乳化降黏剂及制备方法,解决现有技术中存在的上述技术问题。

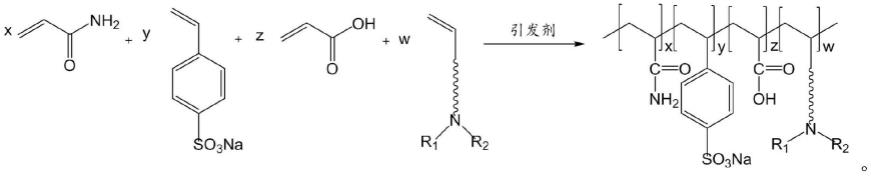

9.为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

10.一种双重刺激响应型聚合物稠油乳化降黏剂,以重量百分比计,包括聚合物乳化剂0.05wt%~0.3wt%;原位生碳剂0.5wt%~2.0wt%,余量为水。

11.进一步的,所述聚合物乳化剂由丙烯酰胺、丙烯酸、苯乙烯磺酸钠和响应型功能单体按质量百分比60~70%:10~20%:5.0~10%:0.5~10%聚合,采用水溶液自由基聚合得到黏均分子量为5

×

105~10

×

105g/mol的聚合物乳化剂,其化学结构式如下所示:

[0012][0013]

进一步的,所述聚合物结构中的r1和r2为碳原子数为1-6的烷基链或芳香环。

[0014]

进一步的,所述响应型功能单体为n,n-二烷基丙烯酰胺、甲基丙烯酸二甲氨基乙酯、n-4-乙烯基苯基-n,n-二甲胺中的一种或多种。

[0015]

进一步的,所述原位生碳剂为碳酰二胺、碳酸氢钠、碳酸氢铵中的一种或多种组合;

[0016]

本发明的双重刺激响应型聚合物稠油乳化降黏剂,水溶性聚合物乳化剂分子中兼具亲水基团和疏水基团,使其在一定油水比下与稠油发生乳化,形成稳定的水包油乳状液,大幅降低稠油黏度,提高稠油的流动能力;本发明响应型单体中含有的芳香环和疏水链与稠油分子中的胶质沥青质具有相似的化学结构,可以分散稠油分子中的沥青质,降低稠油黏度;另外,芳香环和疏水链的存在,与乳化剂结构中的酰胺基和磺酸基等亲水基团赋予乳化剂优异的表面活性,提高乳化剂与原油的乳化性能。

[0017]

本发明的原位生碳剂,当乳化的低黏原油被开采到地面时,在温度的刺激下,体系内的生碳剂发生热分解产生二氧化碳;聚合物结构中的叔胺基团在二氧化碳、水的作用下发生ph刺激响应,聚合物结构中的疏水部分转变为亲水部分,使水包油乳液迅速破乳,实现油水分离。

[0018]

本发明的另一目的在于,提供一种双重刺激响应型聚合物稠油乳化降黏剂的制备方法,所述制备方法包括:

[0019]

s1:将丙烯酰胺、丙烯酸、苯乙烯磺酸钠和响应型功能单体按质量百分比 60~70%:10~20%:5.0~10%:0.5~10%依次加入到去离子水中配制成均匀溶液,冷却至5℃左右;采用2%的naoh溶液调节单体溶液ph为6.5~7.5,保持溶液温度不超过25℃;

[0020]

s2:将s1中的溶液倒入到保温瓶中,通氮气30min,确保除去溶液中溶解氧;

[0021]

s3:除氧结束后,向溶液中依次加入氧化还原引发剂和偶氮类引发剂;

[0022]

s4:监测反应过程中,体系温度变化,直至体系温度达到峰值后继续保温 4h,反应结束后,对聚合物进行粉碎、干燥、造粒,备用。

[0023]

本发明的另一目的在于,提供一种双重刺激响应型聚合物稠油乳化降黏剂在稠油

乳化降黏产品制备中的应用;

[0024]

所述应用为:将聚合物稠油乳化降黏剂配制成一定聚合物浓度溶液,然后按照一定油水比对稠油进行降黏;

[0025]

本发明的有益效果:

[0026]

本发明的双重刺激响应型聚合物稠油乳化降黏剂,在温度的刺激下,生碳剂分解释放出二氧化碳,然后在二氧化碳的作用下,乳化剂中的叔胺基团得到质子,使聚合物丧失表面活性,从而o/w乳状液破乳,实现油水分离;

[0027]

本发明的双重刺激响应型聚合物稠油乳化降黏剂,包括聚合物乳化剂、原位生碳剂;本发明的乳化降黏剂分子结构中的响应基团和体系内部的生碳剂调节降黏剂和稠油之间的乳化-破乳过程,实现稠油的高效开采;

[0028]

本发明的双重刺激响应型聚合物稠油乳化降黏剂,利用小分子聚合物来提高聚合物型乳化降黏剂的表面活性,从而提高降黏剂的乳化能力;

[0029]

本发明的双重刺激响应型聚合物稠油乳化降黏剂,破乳过程利用高温或只需升高温度,使生碳剂原位生成二氧化碳,实现乳化稠油的破乳;

[0030]

本发明的双重刺激响应型聚合物稠油乳化降黏剂,公开了具体的制备方法,其制备工艺简单、产率高、后处理简单、性能稳定、成本低廉,具有广阔的市场前景。

[0031]

当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

具体实施方式

[0032]

为了更清楚地说明本发明实施例的技术方案,下面结合具体实施例对本发明进行详细说明。

[0033]

一种双重刺激响应型聚合物稠油乳化降黏剂的制备方法,包括:

[0034]

将丙烯酰胺、丙烯酸、苯乙烯磺酸钠和响应型功能单体按质量百分比 60~70%:10~20%:5.0~10%:0.5~10%依次加入到去离子水中配制成均匀溶液,调节溶液ph为6.5~7.5,通氮气除氧;

[0035]

上述响应型功能单体为n,n-二烷基丙烯酰胺、甲基丙烯酸二甲氨基乙酯、 n-4-乙烯基苯基-n,n-二甲胺中的一种或多种;

[0036]

除氧结束后,向溶液中加入引发剂,反应结束后,对聚合物进行粉碎、干燥、造粒;

[0037]

将聚合物稠油乳化降黏剂配制成一定聚合物浓度溶液。

[0038]

化学反应结构式如下:

[0039][0040]

下面结合具体实施例对本发明进行说明:

[0041]

根据聚合物稠油乳化降黏剂的原料设置对比例及实施例1-4,实施例及对比例中各原料的种类及技术参数如表1所示

[0042]

表1实施例及对比例中各原料的种类及技术参数

[0043][0044]

结果分析:

[0045]

乳化性及降黏率测试

[0046]

本实验例对实施例1-4和对比例所得聚合物型乳化降黏剂的降黏性能进行检测。检测方法为:首先矿化度为10000mg/l的模拟盐水分别将实施例1-4和对比例所得聚合物型乳化降黏剂配制成0.8%的聚合物溶液,并在160℃下老化24h,然后将辽河稠油与其以质量比为4:6的比例混合,在温度50℃,模拟地层低剪切速率5~50s-1,形成稳定的水包油乳状液。利用旋转黏度剂在50℃分别测定稠油和水包油乳状液的黏度,并根据此计算降黏剂的降黏率计算方式如下:

[0047][0048]

式中η——降黏率;

[0049]

μ0——50℃时稠油油样的黏度,mpa

·

s;

[0050]

μ——加入样品溶液后稠油乳液的黏度,mpa

·

s。

[0051]

实施例和对比例中双刺激响应型聚合物乳化降黏剂的降黏率如表2所示:

[0052]

表2实施例及对比例中各乳化剂的降黏率

[0053][0054][0055]

界面活性测试

[0056]

界面活性测试条件及步骤:使用德国kruss公司dsa30s表界面张力仪,通过吊片法测定双刺激响应型聚合物乳化降黏剂水溶液的表面张力,实验温度为 25℃,结果见下表3。

[0057]

表3实施例及对比例中各乳化剂的表面张力

[0058][0059]

破乳性测试

[0060]

当乳化降黏的稠油被采出到地面后,体系内部已有的2.0%生碳剂碳酸氢钠在温度的作用下分解出二氧化碳,使乳状液破乳,实现油水分离,实验结果如表 4所示。

[0061]

表4实施例破乳实验测试

[0062]

时间(h)实施例1实施例2实施例3实施例40.5

‑‑‑‑

1.0破乳破乳

‑‑

1.5

‑‑‑

破乳2.0

‑‑

破乳-[0063]

在本说明书的描述中,参考术语“一个实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0064]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1