高阻尼性能的车用水性隔音阻尼涂料及其制备方法与流程

1.本发明属于阻尼涂料技术领域,涉及一种高阻尼性能的车用水性隔音阻尼涂料及其制备方法。

背景技术:

2.当前,我国汽车行业使用的阻尼材料,多采用沥青阻尼垫,在烘烤及使用过程中会排放大量的有机挥发物(voc),逐渐受到环保要求的限制。水性丙烯酸阻尼涂料主要以水为溶剂,减少了voc的排放,符合环保要求。同时,汽车行业对减振降噪的要求越来越高,同等质量下,传统的沥青阻尼垫阻尼系数小。而现有的水性丙烯酸阻尼涂料也有阻尼温域窄、阻尼峰值低的问题。由于丙烯酸树脂仅在玻璃化转变温度附近阻尼性能较好,所以可使用的温度范围有限,而且水性阻尼涂料中使用的无机填料表面含有大量的-oh,与丙烯酸树脂相容性较差,使聚合物在玻璃化转变温度附近阻尼峰值降低,所以需要开发一种环保的具有宽阻尼温域、较高阻尼峰值的阻尼材料。

3.水性丙烯酸阻尼涂料由丙烯酸树脂、无机填料及辅助助剂组成,在聚合物树脂玻璃化转变温度附近,具有较高的阻尼性能,可以将机械能通过内摩擦转化为内能释放,起到减振降噪的作用。为改善现有水性阻尼涂料的性能,一方面,可以通过聚合物分子设计及不同丙烯酸树脂共混,改善阻尼温域;另一方面,可以将无机填料改性,反应掉表面的部分-oh,同时引入有机基团,提高与丙烯酸树脂之间的相容性,增强填料与树脂基体的相互摩擦作用,从而提高阻尼系数。

技术实现要素:

4.本发明旨在解决上述问题,提供了一种高阻尼性能的车用水性隔音阻尼涂料及其制备方法。

5.按照本发明的技术方案,所述高阻尼性能的车用水性隔音阻尼涂料,以质量份数计,包括以下原料:水性丙烯酸乳液30-40份、改性空心玻璃微珠2-10份、水0-2份、分散剂0.3-1.5份、消泡剂0.1-0.3份、增稠剂0.2-1份、蜡乳液0.1-1份、炭黑0.1-0.3份、增塑剂0.1-1份、云母粉3-8份、滑石粉1-5份和重质碳酸钙45-60份;

6.所述水性丙烯酸乳液为苯丙乳液和纯丙乳液的混合乳液;所述改性空心玻璃微珠为硅烷偶联剂接枝空心玻璃微珠。

7.优选的,所述高阻尼性能的车用水性隔音阻尼涂料,以质量份数计,包括以下原料:水性丙烯酸乳液32-38份、改性空心玻璃微珠2-10份、水0.5份、分散剂1份、消泡剂0.12份、增稠剂0.4份、蜡乳液0.28份、炭黑0.2份、增塑剂0.5份、云母粉5份、滑石粉2份和重质碳酸钙50份。

8.进一步的,所述水性丙烯酸乳液中苯丙乳液和纯丙乳液的固体质量比为1:2.5-4。

9.具体的,苯丙乳液的组成单体为苯乙烯、甲基丙烯酸、丙烯酰胺、甲基丙烯酸甲酯、丙烯酸羟乙酯、丙烯酸丁酯中的几种,纯丙乳液为丙烯酸、丙烯酸丁酯、丙烯酸异辛酯、丙烯

酸羟乙酯、甲基丙烯酸丁酯、丙烯酸月桂酯和己二醇二丙烯酸酯中的几种。其中,苯丙乳液的玻璃化转变温度tg为5~20℃,纯丙乳液的tg为-5~8℃。单一的丙烯酸聚合物难以获得较宽的阻尼温域,通过苯丙乳液与纯丙乳液的共混,可获得较宽的预期阻尼温域。

10.优选地,所述苯丙乳液的组成单体为苯乙烯、甲基丙烯酸甲酯、丙烯酰胺和丙烯酸丁酯;所述纯丙乳液的组成单体为丙烯酸、丙烯酸异辛酯、丙烯酸羟乙酯和甲基丙烯酸丁酯。

11.进一步的,所述水性丙烯酸乳液的固含量为45-55%,玻璃化转变温度tg为5-15℃。

12.优选地,所述水性丙烯酸乳液的固含量为48-52%;所述水性丙烯酸乳液的玻璃化转变温度tg为8-15℃。

13.进一步的,所述硅烷偶联剂为kh550,所述空心玻璃微珠为空心玻璃微珠hm30。

14.空心玻璃微珠是一种经过特殊加工处理的玻璃微珠,其主要成分是二氧化硅、氧化铝、氧化锆、氧化镁、硅酸钠等,属于微米级新型轻质材料,其主要特点是密度较玻璃微珠更小,导热性更差。空心玻璃微珠具有明显的减轻重量和隔音效果,在阻尼涂料领域有良好的应用前景。不过,空心玻璃微珠表面含有大量的-oh,与丙烯酸树脂相容性较差,是提高阻尼性能的一个难点。将空心玻璃微珠通过与硅烷偶联剂kh550进行接枝反应,对其改性,反应掉表面的部分-oh,同时引入nh2、-ch2ch

2-等基团,提高了与丙烯酸树脂的相容性。

15.进一步的,所述改性空心玻璃微珠的制备方法如下:

16.a、将空心玻璃微珠分散于有机溶剂中,得到混合液i;

17.将硅烷偶联剂溶于乙醇中,充分水解得到硅烷偶联剂水解液;

18.b、在保护气氛下,向加热后的混合液中加入硅烷偶联剂水解液,反应得到混合液ii;

19.c、分离所述混合液ii得到沉淀物,对所述沉淀物进行干燥研磨,得到所述改性空心玻璃微珠。

20.接枝反应之后,改性空心玻璃微珠含有-oh、h2n-ch

2-、-ch

2-si-o-等官能团。与水性丙烯酸乳液混合后,由于改性空心玻璃微珠含有nh2、-ch2ch

2-等基团,与丙烯酸树脂之间的相容性大大提高,增强了体系内聚合物分子间或聚合物与无机填料间的内摩擦力,可以将更多的机械能转化为内能进行释放,从而提高了阻尼峰值性能。

21.进一步的,所述空心玻璃微珠与硅烷偶联剂的质量比为2-3:1。

22.进一步的,所述步骤b中,加热所述混合液i至70-79℃。

23.进一步的,所述步骤b中,反应的温度为72-78℃,时间为7-10h。

24.在一个实施例中,改性空心玻璃微珠的制备方法如下:

25.(1)称取25g空心玻璃微珠加入到含有500mlnmp(n-甲基吡咯烷酮)四口烧瓶中,常温(20-30℃)下超声分散1h。

26.(2)称取10g硅烷偶联剂kh550溶于100ml乙醇中,搅拌15min使kh550水解充分,待用。

27.(3)在超声分散结束后,在n2气氛下,将空心玻璃微珠与nmp的混合液升温至75℃,磁力搅拌30min。然后滴加kh550的水解液,反应8h。

28.(4)反应结束后,离心分离,分别用乙醇、去离子水洗涤并离心3次,然后将产物在

50℃真空干燥24h,研磨粉碎,即制得改性空心玻璃微珠。

29.进一步的,所述改性空心玻璃微珠的化学结构如下:

[0030][0031]

本发明的另一方面提供了上述高阻尼性能的车用水性隔音阻尼涂料的制备方法,包括以下步骤,

[0032]

s1:将水性丙烯酸乳液、改性空心玻璃微珠和水加入到高速分散机中,以400-500r/min的转速搅拌30-45min;

[0033]

s2:依次加入分散剂、消泡剂、蜡乳液和增塑剂,以500-600r/min的转速搅拌15min;

[0034]

s3:在搅拌条件下,依次加入云母粉、滑石粉、重质碳酸钙和炭黑,逐渐增大转速至1100-1200r/min搅拌20-30min;

[0035]

s4:加入增稠剂,调节体系粘度,以1200-1500r/min继续搅拌15-30min,得到所述水性丙烯酸阻尼涂料。

[0036]

本发明的技术方案相比现有技术具有以下优点:

[0037]

(1)本发明水性隔音阻尼涂料通过苯丙乳液与纯丙乳液的共混,获得了较宽的预期阻尼温域;

[0038]

(2)利用硅烷偶联剂kh550接枝空心玻璃微珠,接枝反应之后,改性空心玻璃微珠与水性丙烯酸乳液混合,其含有的nh2、-ch2ch3等基团,大大提高与丙烯酸树脂之间的相容性,增强了体系内聚合物分子间或聚合物与无机填料间的内摩擦力,可以将更多的机械能转化为内能进行释放,从而提高了阻尼峰值性能;

[0039]

(3)可喷涂,提高了施工效率,同时具有宽阻尼温域、较高的阻尼峰值、附着力强等优异性能,满足当前汽车用阻尼涂料的使用标准。

附图说明

[0040]

图1为不同阻尼乳液产生的阻尼温域的示意图。

具体实施方式

[0041]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0042]

下述实施例中材料准备如下:

[0043]

水性丙烯酸乳液,水性丙烯酸乳液的固含量为48-52%,tg为8-12℃。水性丙烯酸乳液为苯丙乳液、纯丙乳液按1:3比例(以固体质量计)混合的乳液。其中,苯丙乳液的组成单体为苯乙烯、甲基丙烯酸、丙烯酰胺、甲基丙烯酸甲酯、丙烯酸羟乙酯、丙烯酸丁酯中的几种,纯丙乳液为丙烯酸、丙烯酸丁酯、丙烯酸异辛酯、丙烯酸羟乙酯、甲基丙烯酸丁酯、丙烯

酸月桂酯和己二醇二丙烯酸酯中的几种。苯丙乳液的玻璃化转变温度tg为5~20℃,纯丙乳液的tg为-5~8℃;

[0044]

空心玻璃微珠,购自于圣莱特空心微珠新材料有限公司,型号为hm30;

[0045]

硅烷偶联剂kh550,购自于阿拉丁,规格为分析纯;

[0046]

改性空心玻璃微珠,自制;

[0047]

云母粉购自于滁州格瑞矿业有限公司,规格为100目;

[0048]

滑石粉购自于河北鑫旭矿产品有限公司,规格为325目;

[0049]

重质碳酸钙购自于广西鑫钙矿业有限公司,规格为400目;

[0050]

分散剂购自于南通俊融科技有限公司,型号为jr-5040a,属聚羧酸盐类;

[0051]

消泡剂购自于巴斯夫,型号为foamstermo 2162;

[0052]

蜡乳液购自于沙索,型号为hydrowax 138;

[0053]

炭黑购自于德国degussa公司,型号为ma100;

[0054]

增塑剂购自于巴斯夫,型号为hexamoll dinch;

[0055]

增稠剂购自于陶氏化学,型号为ase-60,属碱溶胀丙烯酸型增稠剂。

[0056]

所依据的检测方法如下:

[0057]

(1)外观:观察制备的水性丙烯酸阻尼涂料的外观,是否均匀、结皮、有搅不开的硬块等现象;

[0058]

(2)抗流挂及固化性能:将刮涂在电泳板上的试样,分别以水平和垂直的方式,立即放置在140℃下高温烘烤20min,观察是否有流挂、开裂、鼓包等现象;

[0059]

(3)体积膨胀率:先测试湿膜厚度w1,在140℃下高温烘烤20min后,置于干燥器中冷却1h,测试干膜厚度w2,则体积膨胀率=(w

2-w1)/w1×

100%,技术要求:体积膨胀率≤30%;

[0060]

(4)附着力:根据gb/t 9286-1998《色漆和清漆漆膜的划格试验》测试;

[0061]

(5)耐盐雾性:根据gb/t 10125,进行中性盐雾试验,500h;

[0062]

(6)低温落球冲击性能:试样在(-40

±

2)℃放置2h后,快速取出,将50g钢球从0.5m高度处自由落下,冲击电泳板的背面(涂试样面为正面);

[0063]

(7)阻尼系数(复合损耗因子):在220(长)

×

10(宽)

×

0.8(高)mm阻尼钢条上,刮涂200

×

10

×

2.5mm湿胶,根据gb/t 18258测试复合损耗因子。

[0064]

实施例1

[0065]

一种高阻尼性能的车用水性隔音阻尼涂料,其制备方法如下:

[0066]

(1)称取25g空心玻璃微珠加入到含有500mlnmp的四口烧瓶中,常温下超声分散1h。

[0067]

(2)称取10g硅烷偶联剂kh550溶于100ml乙醇中,搅拌15min使kh550水解充分,待用。

[0068]

(3)在超声分散结束后,在n2气氛下,将玻璃微珠与nmp的混合液升温至75℃,磁力搅拌30min。然后滴加kh550的水解液,反应8h。

[0069]

(4)反应结束后,离心分离,分别用乙醇、去离子水洗涤并离心3次,然后将产物在50℃真空干燥24h,研磨粉碎,即制得改性空心玻璃微珠。

[0070]

(5)以重量份数计,将35份水性丙烯酸乳液、5份改性空心玻璃微珠和0.5份水加入

到高速分散机中,以450r/min搅拌35min;

[0071]

(6)然后依次加入1份分散剂、0.12份消泡剂、0.28份蜡乳液和0.5份增塑剂、0.2份炭黑,以600r/min搅拌15min;

[0072]

(7)在搅拌条件下,依次加入5份云母粉、2份滑石粉、50份重质碳酸钙,逐渐增大转速至1200r/min搅拌30min;

[0073]

(8)加入0.4份增稠剂,以1300r/min继续搅拌20min,得到水性隔音阻尼涂料。

[0074]

(9)将制备的水性阻尼涂料在150mm(长)*100mm(宽)*1mm(厚度)电泳板上刮涂3mm厚度湿膜,然后立即在140℃下高温烘烤20min,得到干膜。

[0075]

实施例2-6

[0076]

基本同实施例1,不同之处仅在于改性空心玻璃微珠和水性丙烯酸乳液的份数,具体配方如下:

[0077][0078][0079]

对比例1

[0080]

基本同实施例1,不同之处仅在于不加入改性空心玻璃微珠,具体步骤如下:

[0081]

(1)将35份水性丙烯酸乳液和0.5份水加入到高速分散机中,以450r/min搅拌35min;

[0082]

(2)然后依次加入1份分散剂、0.12份消泡剂、0.28份蜡乳液和0.5份增塑剂、0.2份炭黑,以600r/min搅拌15min;

[0083]

(3)在搅拌条件下,依次加入5份云母粉、2份滑石粉、50份重质碳酸钙,逐渐增大转速至1200r/min搅拌30min;

[0084]

(4)加入0.4份增稠剂,以1300r/min搅拌20min,得到水性隔音阻尼涂料。

[0085]

(5)将制备的水性阻尼涂料在150mm(长)*100mm(宽)*1mm(厚度)电泳板上刮涂3mm厚度湿膜,然后立即在140℃下高温烘烤20min,得到干膜。

[0086]

对比例2-6

[0087]

基本同对比例1,不同之处在于乳液为单一的纯丙乳液或苯丙乳液,或者乳液、改性/空心玻璃微珠的份数,具体配方如下:

[0088][0089][0090]

对比例7-8

[0091]

基本同实施例1,不同之处仅在于kh550的份数,具体步骤如下:

[0092]

(1)称取25g空心玻璃微珠加入到含有500mlnmp的四口烧瓶中,常温下超声分散1h。

[0093]

(2)称取2.5g/15g硅烷偶联剂kh550溶于100ml乙醇中,搅拌15min使kh550水解充分,待用。

[0094]

(3)在超声分散结束后,在n2气氛下,将玻璃微珠与nmp的混合液升温至75℃,磁力搅拌30min。然后滴加kh550的水解液,反应8h。

[0095]

(4)反应结束后,离心分离,分别用乙醇、去离子水洗涤并离心3次,然后将产物在50℃真空干燥24h,研磨粉碎,即制得改性空心玻璃微珠。

[0096]

(5)以重量份数计,将35份水性丙烯酸乳液、5份改性空心玻璃微珠和0.5份水加入到高速分散机中,以450r/min搅拌35min;

[0097]

(6)然后依次加入1份分散剂、0.12份消泡剂、0.28份蜡乳液和0.5份增塑剂、0.2份炭黑,以600r/min搅拌15min;

[0098]

(7)在搅拌条件下,依次加入5份云母粉、2份滑石粉、50份重质碳酸钙,逐渐增大转

速至1200r/min搅拌30min;

[0099]

(8)加入0.4份增稠剂,以1300r/min继续搅拌20min,得到水性隔音阻尼涂料。

[0100]

(9)将制备的水性阻尼涂料在150mm(长)*100mm(宽)*1mm(厚度)电泳板上刮涂3mm厚度湿膜,然后立即在140℃下高温烘烤20min,得到干膜。

[0101]

具体配方如下:

[0102][0103][0104]

测试例1

[0105]

对实施例1-6和对比例1-8制备的水性丙烯酸阻尼涂料的外观及湿膜固化前后的相关性能进行测试,结果如表1所示。

[0106]

表1实施例1-6和对比例1-8制备水性隔音阻尼涂料的相关参数

[0107]

试样外观抗流挂性固化性能体积膨胀率%实施例1均匀糊状无流挂无开裂,无鼓包25.3实施例2均匀糊状无流挂无开裂,无鼓包27.5实施例3均匀糊状无流挂无开裂,无鼓包24.1实施例4均匀糊状无流挂无开裂,无鼓包21.3实施例5均匀糊状无流挂无开裂,无鼓包19.0实施例6均匀糊状无流挂无开裂,无鼓包28.5对比例1均匀糊状无流挂无开裂,无鼓包26.1对比例2均匀糊状无流挂无开裂,无鼓包25.7对比例3均匀糊状无流挂无开裂,无鼓包26.1对比例4均匀糊状无流挂无开裂,无鼓包24.0对比例5均匀糊状无流挂无开裂,鼓包34.2对比例6粘稠,无搅不开的硬块无流挂轻微开裂,无鼓包14.5对比例7均匀糊状无流挂无开裂,无鼓包26.2对比例8均匀糊状无流挂无开裂,无鼓包25.2

[0108]

由表1可知,对比例5中,由于水性丙烯酸乳液偏多,聚合物固化速度太快,体系内水分不能快速沿着孔隙逸出,导致固化后出现鼓包现象,体积膨胀率太大,不合要求。对比例6中,由于由于水性丙烯酸乳液偏少,固化后表观出现开裂现象。其余实施例及对比例常规性能均合格,由于对比例5和对比例6,固化后出现开裂和轻微鼓包,故不进行固化后的其他性能测试。

[0109]

测试例2

[0110]

对实施例1-6、对比例1-4、对比例7-8制备的水性隔音阻尼涂料的附着力、低温冲击、耐盐雾性及阻尼系数等相关性能进行测试,结果如表2所示。

[0111]

表2实施例1-6、对比例1-4、对比例7-8制备水性隔音阻尼涂料的相关参数

[0112][0113]

由表2可知,实施例1-4均具有较高的阻尼峰值,较宽的阻尼温域,总体上具有优异的阻尼性能。实施例5-6中,由于乳液用量偏少或偏多,导致阻尼温域较实施例1-4窄。对比例1中,由于不加入空心玻璃微珠,阻尼性能最差,对比例2中,加入未改性的空心玻璃微珠,提高了阻尼峰值及阻尼温域,但阻尼系数依然较低。对比例3中,采用单一的纯丙乳液,在常温及低温下,阻尼系数较高,但高温下阻尼系数低,且耐盐雾性能较差。对比例4中,采用单一的苯丙乳液,在高温下阻尼系数较高,但低温下阻尼系数低,阻尼温域较窄。对比例7中,kh550用量偏少,与对比例2相比,各温度下阻尼系数均有小幅提升,但还是低于高阻尼性能要求。对比例8中,kh550用量偏多,在较低温下,阻尼性能优异,但在较高温度下(20℃)阻尼系数低,原因是硅烷偶联剂自聚,导致活性降低,与聚合物之间无法以化学键结合,导致阻尼性能下降。综合看来,实施例1-6制备的水性隔音阻尼涂料,阻尼性能较好,固化后表观无开裂和鼓包现象,具有良好的附着力、耐低温冲击性能、耐盐雾性能,优选地,实施例1-4阻尼温域宽、阻尼峰值较高,具有高阻尼性能,综合性能优异,能满足当前车用阻尼涂料的性能要求。

[0114]

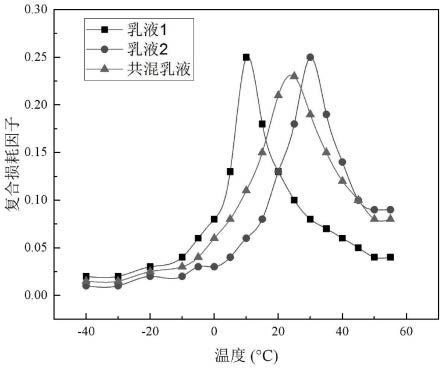

图1为本发明水性隔音阻尼涂料的阻尼温域拓宽示意图。如图1所示,乳液1为tg较低的纯丙乳液,乳液2为tg较高的苯丙乳液。单一的乳液具有阻尼效果的温域狭窄,弹性模量过低,无法满足实际应用中宽温域、宽频率阻尼的需要,将2种(或多种)乳液共混后可产生比单一乳液更宽的有效阻尼温域,可满足实际的需要。

[0115]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1