硅选择性蚀刻液组合物的制作方法

1.本发明涉及一种用于在暴露有金属膜和硅(si)的表面选择性地蚀刻硅的组合物。

背景技术:

2.钨(tungsten,w)在半导体领域被用作具有代表性的插塞(plug)金属。

3.同时,硅酸性蚀刻液包括例如氢氟酸等蚀刻物质和例如硝酸、硫酸等氧化物质。

4.这种酸性蚀刻液在半导体制造过程中,批量(bulk)蚀刻硅的过程中,因硅对钨膜的选择性低而存在不良率增加的问题。尤其,由于像钨等金属被非选择性地蚀刻,可能会在后续工艺中出现如暴露下部图案、发生短路等不良现象。酸性蚀刻液所具有的这些问题是酸性蚀刻液在诸如半导体封装(packaging)、硅通孔(through silicon via,tsv)等工艺中应用时的限制因素。

5.因此,需要研究一种对金属膜具有非常低的蚀刻速度、且能够选择性地仅蚀刻硅的组合物。

技术实现要素:

6.发明要解决的问题

7.本发明旨在提供一种对金属膜的硅蚀刻选择比得到提高的组合物。

8.用于解决问题的手段

9.为了解决上述问题,本发明提供一种包括氟化合物、硝酸、醋酸、磷酸以及有机胺化合物的硅选择性蚀刻液组合物。

10.根据一实施例,上述氟化合物可以包括氢氟酸(hydrofluoric acid)、氟化氢铵(ammonium bifluoride)、氟化钠、氟化钾、氟化铝、氟硼酸(fluoroboric acid)、氟化铵(ammonium fluoride)、氟化氢钠(sodium bifluoride)、氟化氢钾(potassium bifluoride)及四氟硼酸铵(ammonium tetrafluoroborate)中的一种以上。

11.根据一实施例,上述有机胺化合物可以包括聚乙烯亚胺(polyethyleneimine,pei)、辛胺(octylamine)、聚丙烯亚胺(poly(propylene imine),ppi)、五乙烯六胺(pentaethylene hexamine)、n,n

’‑

双(2-氨乙基)-1,3-丙二胺(n,n'-bis(2-aminoethyl)-1,3-propanediamine)、n-(2-氨乙基)-1,3-丙二胺((n-(2-aminoethyl)-1,3-propanediamine))、n-(3-氨基丙基)-1,3-丙二胺(n-(3-aminopropyl)-1,3-propanediamine)、精胺(spermine)、亚精胺(spermidine)、1,4-双(3-氨基丙基)哌嗪(1,4-bis(3-aminopropyl)piperazine)、1-(2-氨乙基)哌嗪(1-(2-aminoethyl)piperazine)、三(2-氨乙基)胺(tris(2-aminoethyl)amine)、支链(branched)或树枝状(dendrite)聚酰胺胺(polyamidoamine,pamam)、树枝状聚丙烯亚胺-十六胺(dendritic polypropylenimine,dab-am-16)、多聚(l-赖氨酸)(poly(l-lysine),pll)和壳聚糖(chitosan)中的一种以上。

12.根据一实施例,上述有机胺化合物可以包括聚乙烯亚胺。

13.根据一实施例,上述有机胺化合物的分子量可以是mw300至20000。

14.根据本发明的一实施例,硅的蚀刻速度可以是3微米/分钟以上,且对金属膜的硅蚀刻选择比可以是100以上。

15.根据本发明的另一实施例,提供一种硅选择性蚀刻液组合物的制备方法,其中,包括将0.5至10重量%的氟化合物、15至55重量%的硝酸、1至20重量%的醋酸、5至15重量%的磷酸以及0.001至10重量%的有机胺化合物进行混合的步骤。

16.根据本发明的另一实施例,提供一种使用上述硅选择性蚀刻液组合物制造而成的半导体器件。

17.根据本发明的其他实施例的具体细节包括在下面的详细描述中。

18.发明的效果

19.根据本发明,可以在同时暴露有金属膜和硅的半导体表面提高硅的选择性蚀刻比。

具体实施方式

20.本发明可以进行各种修改并具有各种实施例,以下将对具体实施例进行示例和详细描述。然而,这并不旨在将本发明限制于特定的实施方式,而是应该理解为包括所有包含在本发明的思想和技术范围内的所有修改、等同物和替代物。在描述本发明时,如果确定对于相关已知技术的详细描述可能使本发明的主旨模糊不清,则将省略其详细描述。

21.除非在本说明书中另有说明,否则表述“至”将被用作包括相应值的表述。具体地,例如,表述“1至2”意味着不仅包括1和2,还意味着包括1和2之间的所有值。

22.在半导体领域中,硅被由氧化剂以及辅助氧化剂产生的氧化物质氧化成氧化硅膜(silicon oxide film)。氧化的氧化硅膜具有与蚀刻剂接触而被蚀刻的机制。硅的蚀刻中,为了尽量减少下部图案和布线短路缺陷,需要考虑硅对金属膜的选择性蚀刻量。

23.本发明旨在通过提供添加剂结构的特定组合来提高硅对金属膜的选择性蚀刻效果。

24.在下文中,将更详细地描述根据本发明实施例的硅选择性蚀刻液组合物。

25.具体地,本发明提供一种包括氟化合物、硝酸、醋酸、磷酸以及有机胺化合物的硅选择性蚀刻液组合物。

26.根据一实施例,氟化合物是一种解离生成与硅具有强亲和性的f-或hf

2-的化合物,起到蚀刻氧化硅膜的作用。氟化合物的种类可以包括氢氟酸(hydrofluoric acid,hf)、氟化氢铵(ammonium bifluoride,abf,nh4hf2)、氟化钠(sodium fluoride,naf)、氟化钾(potassium fluoride,kf)、氟化铝(aluminium fluoride,alf3)、氟硼酸(fluoroboric acid,hbf4)、氟化铵(ammonium fluoride,nh4f)、氟化氢钠(sodium bifluoride,nahf2)、氟化氢钾(potassium bifluoride,khf2)及四氟硼酸铵(ammonium tetrafluoroborate,nh4bf4)中的一种以上。具体地,例如,可以包括氢氟酸、氟化铵及氟化氢铵中的一种以上。

27.氟化合物的含量可以是0.5至10重量%,例如2重量%以上、4重量%以上、5重量%以上,并且可以是8重量%以下、7重量%以下。并且在这个含量范围内,相对于金属膜,适合蚀刻硅膜。

28.根据一实施例,金属膜可以包括钨(w)、氮化钛(tin)、钛(ti)、金(au)、钼(mo)、镍(ni)、钯(pd)、铂(pt)中的一种以上,具体地,例如可以包括钨。

29.本发明的硝酸可以起到氧化硅,以更有效地蚀刻硅的作用。硝酸的含量可以是15至55重量%,例如20重量%以上、30重量%以上、40重量%以上、50重量%以上,并且例如,可以包含55重量%。

30.本发明的醋酸可以起到防止硝酸分解的作用。醋酸的含量可以是1至20重量%,例如2重量%以上、3重量%以上,并且例如,可以是15重量%以下、10重量%以下、8重量%以下、6重量%以下。

31.本发明可以包括磷酸和有机胺化合物作为添加剂。

32.磷酸可以起到控制粘度的作用。磷酸的含量可以是5至15重量%,例如6重量%以上、8重量%以上,并且例如,可以包括13重量%以下。

33.有机胺化合物起到提高对于金属的硅蚀刻选择比的作用。有机胺化合物可以包括阳离子添加剂,例如,可以包括聚乙烯亚胺(polyethyleneimine,pei)、辛胺(octylamine)、聚丙烯亚胺(poly(propylene imine),ppi)、五乙烯六胺(pentaethylene hexamine)、n,n'-双(2-氨乙基)-1,3-丙二胺(n,n'-bis(2-aminoethyl)-1,3-propanediamine)、n-(2-氨乙基)-1,3-丙二胺(n-(2-aminoethyl)-1,3-propanediamine)、n-(3-氨基丙基)-1,3-丙二胺(n-(3-aminopropyl)-1,3-propanediamine)、精胺(spermine)、亚精胺(spermidine)、1,4-双(3-氨基丙基)哌嗪(1,4-bis(3-aminopropyl)piperazine)、1-(2-氨乙基)哌嗪(1-(2-aminoethyl)piperazine)、三(2-氨乙基)胺(tris(2-aminoethyl)amine)、支链(branched)或树枝状(dendrite)聚酰胺胺(polyamidoamine,pamam)、树枝状聚丙烯亚胺-十六胺(dendritic polypropylenimine,dab-am-16)、多聚(l-赖氨酸)(poly(l-lysine),pll)和壳聚糖(chitosan)中的一种以上,具体地,例如可以包括聚乙烯亚胺、聚丙烯亚胺、辛胺或者它们的组合,尤其,例如可以包括聚乙烯亚胺。

34.根据一实施例,当上述有机胺化合物为聚乙烯亚胺时,分子量可以是mw300至20000,例如,可以是mw400以上、mw500以上、mw600以上,并且例如,可以是mw15000以下、mw12000以下、mw10000以下。

35.此外,有机胺化合物的含量可以是0.001至10重量%,例如,可以是0.005重量%以上、0.01重量%以上、0.03重量%以上,并且例如,可以是5重量%以下、3重量%以下、1重量%以下。

36.本发明可以通过包含磷酸和有机胺化合物,提高硅对金属膜的选择性蚀刻量。尤其,由于有机胺化合物,可物理吸附到金属表面上,从而降低金属的氧化速度。因此,可以通过降低金属膜的蚀刻速度来有效改善对金属膜的硅选择性蚀刻比。

37.根据一实施例,当根据本发明处理表面同时暴露有金属膜和硅的基板时,硅的蚀刻速度可以是3微米/分钟以上、5微米/分钟以上,例如可以是6微米/分钟以上、8微米/分钟以上,并且例如,可以是30微米/分钟以下、20微米/分钟以下、15微米/分钟以下。

38.此外,对金属膜(例如,钨(w)膜)的硅(si)蚀刻选择比si/w可以是100以上、300以上、500以上,例如可以是1200以下、1100以下、1000以下。

39.根据一实施例,可以包括余量的水,以使组合物总重量为100重量%。所使用的水不受特别限制,可使用去离子水,优选地,可使用表示水中的离子去除程度的水的电阻率为18mω/cm以上的去离子水。

40.根据一实施例,本发明的组合物还可以包括用于常规蚀刻液组合物的任意添加剂

以提高蚀刻性能。例如,还可以包括选自由稳定剂、表面活性剂、螯合剂、抗氧化剂、腐蚀防止剂及它们的混合物组成的组中的一种以上。

41.稳定剂可以是蚀刻稳定剂,包括其以用于抑制蚀刻组合物或蚀刻对象物因可能伴随的不必要反应而产生的副反应或副产物。

42.可以额外添加表面活性剂,以提高蚀刻液组合物的润湿性、改善添加剂的泡沫性质及提高对其他有机添加剂的溶解度。上述表面活性剂可以是选自非离子表面活性剂、阴离子表面活性剂、阳离子表面活性剂、两性表面活性剂中的一种或两种以上,并且相对于蚀刻液组合物的总重量,可以添加0.0005至5重量%的表面活性剂,优选地,相对于组合物的总重量,可以添加0.001至2重量%的表面活性剂。相对于蚀刻液组合物的总重量,当上述表面活性剂的含量为0.0005重量%以下时,无法期待效果,当表面活性剂的含量为5重量%以上时,可能会出现溶解度问题或因过度起泡而导致工艺上的问题。

43.可以额外添加螯合剂,以提高上述蚀刻液组合物对金属杂质的溶解度或者形成均匀的蚀刻表面。相对于组合物的总重量,可以添加0.1至5重量%的螯合剂,优选地,可以是同时具有羧基和羟基的有机酸。

44.可以包括抗氧化剂和腐蚀防止剂,以保护用作半导体器件材料等的金属或金属化合物。作为上述抗氧化剂和腐蚀防止剂,只要是本领域常用的,则不受限制地使用,例如,可以包括吡咯(azole)类化合物,但不限于此,并且相对于组合物的总重量,可以添加0.01至10重量%。

45.根据本发明的另一实施例,提供一种使用上述硅选择性蚀刻液组合物制造而成的半导体器件或者半导体装置。此外,可以提供一种使用本发明的硅选择性蚀刻液组合物制造半导体器件或者半导体装置的方法。

46.使用本发明的组合物的蚀刻方法可以通过常用的方法实施,其不受特别限制。

47.在下文中,将详细描述本发明的实施例,以便本领域的普通技术人员能够容易地实施。然而,本发明可以以各种不同的形式实施,并不局限于在此描述的实施例。

48.实施例和比较例

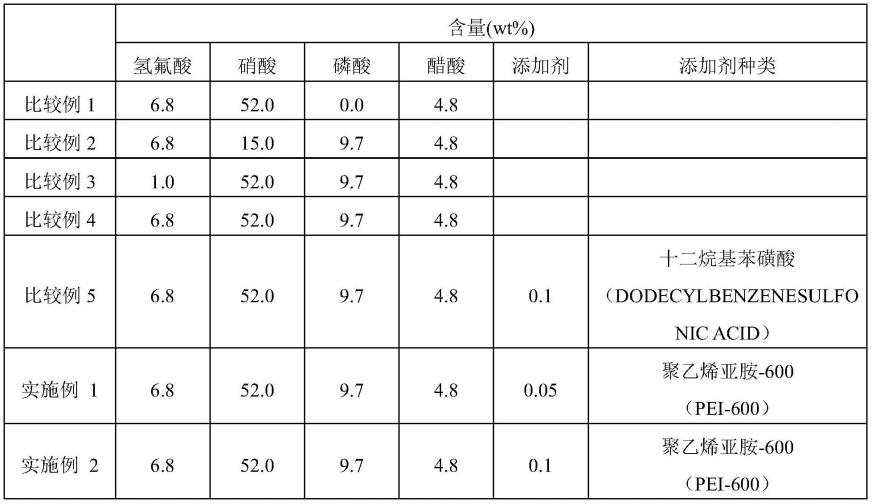

49.按照表1的组成制备硅选择性蚀刻液组合物。各组合物包括使组合物总重量达到100重量%的水。

50.表1

[0051][0052][0053]

实验例1:蚀刻速度的评价

[0054]

为了确认每种组合物的蚀刻速度,将表面上均暴露有钨(w)和硅的评价基板切割成20

×

20mm,测量了各基板的厚度及重量。在温度保持在25℃的恒温槽中放入根据各个实施例及比较例的蚀刻液组合物,评价基板浸渍15分钟,以进行蚀刻工艺。蚀刻完成后,使用超纯水进行洗涤,使用干燥装置完全干燥残余蚀刻液组合物和水分。之后,测量干燥的基板的重量,计算评价前后的重量变化,并通过以下数学式1测量了蚀刻速度。

[0055]

[数学式1]

[0056]

(初始基板厚度

×

重量减少率)/处理时间=蚀刻速度

[0057]

其结果如表2所示。

[0058]

表2

[0059][0060][0061]

如表2所示,在比较例中,蚀刻没有充分进行。在比较例2和3中,金属和硅都几乎没有被蚀刻,在比较例1中,虽硅蚀刻选择比高,但硅的蚀刻速度约为2微米/分钟,显示出比实施例慢约5倍的速度。此外,在比较例4和5中,蚀刻选择比不够高,不适于蚀刻液组合物。

[0062]

相反,根据包含阳离子表面活性剂的实施例的结果,确认了硅的蚀刻速度均为10微米/分钟以上,同时si/w选择比为100以上。

[0063]

尤其,在包括聚乙烯亚胺的实施例1至5中,确认了优异的硅蚀刻选择比,其为700以上。

[0064]

因此,根据本发明的蚀刻液组合物通过降低金属膜的蚀刻速度,有效提高对于金属膜的硅蚀刻选择性。

[0065]

以上,对本发明的特定部分进行了详细描述,对于本发明所属技术领域的普通技术人员而言,显而易见的是,这些具体技术仅为优选实现例,本发明的范围并不限于此。只要是本发明所属技术领域的普通技术人员就能够基于上述内容在本发明的范围内进行各种修改和变形。因此,本发明的实质范围将由所附权利要求书及其等同物来定义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1