一种防脱层改性粘合橡胶及制备方法与流程

1.本发明涉及改性橡胶技术领域,尤其涉及一种防脱层改性粘合橡胶及制备方法。

背景技术:

2.橡胶粘合剂在橡胶制品的制备过程中应用广泛,氯丁橡胶粘合剂作为橡胶粘合剂的一种,在橡胶粘合剂中使用也较为普遍,但是现有技术中所使用的氯丁橡胶粘合剂通常为氯丁橡胶与溶剂单一结合,因而在粘结橡胶制品中,尤其是在粘结不同的橡胶制品的过程中,经常会导致粘结不牢固,易松散等现象,使得粘结效果差,产品质量也大大受到影响。中国发明专利cn104004456a公开了一种氯丁橡胶粘合剂组合物和氯丁橡胶粘合剂的制备方法,该氯丁橡胶粘合剂具有粘结性能好,实用性强的优点,但是该橡胶粘合剂在耐老化、防脱层性能方面有较大的缺陷,故有必要研究一种防脱层改性粘合橡胶。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了一种防脱层改性粘合橡胶及制备方法。

4.本发明的技术方案如下:

5.一种防脱层改性粘合橡胶,由以下重量份比例的成分组成:天然橡胶100份、丁苯橡胶14-20份、顺丁橡胶8-15份、防老剂2-6份、间苯二酚2-6份、炭黑40-65份、防焦剂0.2-0.5份、氯化聚乙烯cpe8-10份、氧化锌3-8份、硬脂酸2-6份、芳烃油4-10份、不溶性硫磺2-6份、促进剂2-9份、增粘树脂8-12份和防脱层改性剂1.2-2.5份。

6.优选的,所述的防老剂为n-苯基-α-苯胺、n-苯基-n

’‑

异丙基-对苯二胺和n-n

’‑

二苯基-对苯二胺中的至少一种。

7.优选的,所述的增粘树脂是c9增粘树脂或者c5增粘树脂中的任意一种或多种的组合。

8.优选的,所述的防老剂为防老剂4020;所述的炭黑为炭黑n330;所述的不溶性硫磺的硫含量≥95%;所述的促进剂为促进剂ns;所述的防焦剂为高分散性防焦剂hsctp。

9.优选的,所述的防脱层改性剂为改性粉末橡胶。

10.优选的,所述的改性粉末橡胶的制备方法,包括以下步骤:

11.a、将固含量为35-40%的聚氯乙烯树脂乳液与浓度为15-25%的氯化镁水溶液同时加入到质量百分比为75-80%的乙醇溶液中,室温下,250-350rpm搅拌形成分散体系;

12.b、后继续搅拌,同时缓慢加入氟橡胶乳液和石墨烯聚苯胺复合干凝胶,投加速度80-120g/min,随着氟橡胶乳液加入,混合液中氟橡胶以粒子方式不断凝聚析出;

13.c、待氟橡胶乳液和石墨烯聚苯胺复合干凝胶完全加入到体系中,继续搅拌3-5min;通过减压抽滤法,分离氟橡胶粒子与乙醇水溶液,回收乙醇水溶液待处理后重复利用,氟橡胶粒子经水洗、脱水后于55℃真空干燥箱中干燥12h获得改性粉末橡胶。

14.优选的,所述的石墨烯聚苯胺复合干凝胶为高强度三维多孔网络结构石墨烯聚苯

胺复合干凝胶。其制备方法参考中国发明专利cn110358137a的实施例1。

15.优选的,所述的聚氯乙烯树脂乳液和氯化镁水溶液的质量比为1:(1.5-2.5)。

16.优选的,所述的乙醇溶液的加入量为聚氯乙烯树脂乳液和氯化镁水溶液加入总质量的1.0-1.5倍。

17.优选的,所述的氟橡胶乳液的加入量为乙醇溶液质量的3-5倍。

18.优选的,所述的石墨烯聚苯胺复合干凝胶的加入量为氟橡胶乳液的2-8%。

19.一种防脱层改性粘合橡胶的制备方法,包括混炼工艺和加硫工艺;

20.所述的混炼工艺具体为:按照配方比例称取原料备用,将天然橡胶、丁苯橡胶、顺丁橡胶、防老剂、间苯二酚、炭黑、防焦剂、氯化聚乙烯、氧化锌、硬脂酸、芳烃油加入密炼机,转子转速为60-70rpm,压力为19-20mpa,升温速度为5-10℃/10min,升温至温度为100-120℃,保温5-10min,继续升温至180℃,排胶,得到初级混炼胶;

21.所述的加硫工艺具体为:将初级混炼胶加入密炼机,与不溶性硫磺、促进剂、增粘树脂和防脱层改性材料混合,在压力为8-10mpa,温度70-80℃条件下,混炼1-2min,转速为10-15rpm。

22.本发明的有益之处在于:本发明的防脱层改性粘合橡胶,由以下重量份比例的成分组成:天然橡胶、丁苯橡胶、顺丁橡胶、防老剂、间苯二酚、炭黑、防焦剂、氯化聚乙烯、氧化锌、硬脂酸、芳烃油、不溶性硫磺、促进剂、增粘树脂和防脱层改性剂。所述的防脱层改性粘合橡胶通过加入改性粉末橡胶来调节橡胶的防脱层性能;改性粉末橡胶以氟橡胶为主要成分,同时含有少量的石墨烯聚苯胺复合干凝胶成分,由于石墨烯聚苯胺复合干凝胶特殊的高强度三维多孔网络结构,与氟橡胶相结合,可以有效提升橡胶的防脱层效果。

具体实施方式

23.实施例1

24.一种防脱层改性粘合橡胶,由以下重量份比例的成分组成:天然橡胶100份、丁苯橡胶18份、顺丁橡胶12份、防老剂5份、间苯二酚3份、炭黑55份、防焦剂0.3份、氯化聚乙烯cpe 8.5份、氧化锌8份、硬脂酸4份、芳烃油6份、不溶性硫磺3份、促进剂5份、增粘树脂10份和防脱层改性剂2.0份。

25.所述的防老剂为n-苯基-α-苯胺。

26.所述的增粘树脂是c9增粘树脂。

27.所述的防老剂为防老剂4020;所述的炭黑为炭黑n330;所述的不溶性硫磺的硫含量≥95%;所述的促进剂为促进剂ns;所述的防焦剂为高分散性防焦剂hsctp。

28.所述的防脱层改性剂为改性粉末橡胶。

29.所述的改性粉末橡胶的制备方法,包括以下步骤:

30.a、将固含量为38%的聚氯乙烯树脂乳液50g与浓度为18%的氯化镁水溶液100g同时加入到175g质量百分比为78%的乙醇溶液中,室温下,300rpm搅拌形成分散体系;

31.b、后继续搅拌,同时缓慢加入700g氟橡胶乳液和35g石墨烯聚苯胺复合干凝胶,投加速度105g/min,随着氟橡胶乳液加入,混合液中氟橡胶以粒子方式不断凝聚析出;

32.c、待氟橡胶乳液和石墨烯聚苯胺复合干凝胶完全加入到体系中,继续搅拌5min;通过减压抽滤法,分离氟橡胶粒子与乙醇水溶液,回收乙醇水溶液待处理后重复利用,氟橡

胶粒子经水洗、脱水后于55℃真空干燥箱中干燥12h获得改性粉末橡胶。

33.所述的石墨烯聚苯胺复合干凝胶为高强度三维多孔网络结构石墨烯聚苯胺复合干凝胶。其制备方法参考中国发明专利cn110358137a的实施例1。

34.一种防脱层改性粘合橡胶的制备方法,包括混炼工艺和加硫工艺;

35.所述的混炼工艺具体为:按照配方比例称取原料备用,将天然橡胶、丁苯橡胶、顺丁橡胶、防老剂、间苯二酚、炭黑、防焦剂、氯化聚乙烯、氧化锌、硬脂酸、芳烃油加入密炼机,转子转速为65rpm,压力为19.5mpa,升温速度为8℃/10min,升温至温度为105℃,保温8min,继续升温至180℃,排胶,得到初级混炼胶;

36.所述的加硫工艺具体为:将初级混炼胶加入密炼机,与不溶性硫磺、促进剂、增粘树脂和防脱层改性材料混合,在压力为9mpa,温度75℃条件下,混炼1.5min,转速为12rpm。

37.实施例2

38.一种防脱层改性粘合橡胶,由以下重量份比例的成分组成:天然橡胶100份、丁苯橡胶20份、顺丁橡胶8份、防老剂6份、间苯二酚2份、炭黑65份、防焦剂0.2份、氯化聚乙烯cpe 10份、氧化锌3份、硬脂酸6份、芳烃油4份、不溶性硫磺6份、促进剂2份、增粘树脂12份和防脱层改性剂1.2份。

39.所述的防老剂为n-苯基-α-苯胺和n-n

’‑

二苯基-对苯二胺质量比为2:1的混合物。

40.所述的增粘树脂是c5增粘树脂;所述的防老剂为防老剂4020;所述的炭黑为炭黑n330;所述的不溶性硫磺的硫含量≥95%;所述的促进剂为促进剂ns;所述的防焦剂为高分散性防焦剂hsctp。

41.所述的防脱层改性剂为改性粉末橡胶。

42.所述的改性粉末橡胶的制备方法,包括以下步骤:

43.a、将固含量为35%的聚氯乙烯树脂乳液与浓度为25%的氯化镁水溶液同时加入到质量百分比为75%的乙醇溶液中,室温下,350rpm搅拌形成分散体系;

44.b、后继续搅拌,同时缓慢加入氟橡胶乳液和石墨烯聚苯胺复合干凝胶,投加速度80g/min,随着氟橡胶乳液加入,混合液中氟橡胶以粒子方式不断凝聚析出;

45.c、待氟橡胶乳液和石墨烯聚苯胺复合干凝胶完全加入到体系中,继续搅拌5min;通过减压抽滤法,分离氟橡胶粒子与乙醇水溶液,回收乙醇水溶液待处理后重复利用,氟橡胶粒子经水洗、脱水后于55℃真空干燥箱中干燥12h获得改性粉末橡胶。

46.所述的石墨烯聚苯胺复合干凝胶为高强度三维多孔网络结构石墨烯聚苯胺复合干凝胶。其制备方法参考中国发明专利cn110358137a的实施例1。

47.所述的聚氯乙烯树脂乳液和氯化镁水溶液的质量比为1:1.5。

48.所述的乙醇溶液的加入量为聚氯乙烯树脂乳液和氯化镁水溶液加入总质量的1.5倍。

49.所述的氟橡胶乳液的加入量为乙醇溶液质量的3倍。

50.所述的石墨烯聚苯胺复合干凝胶的加入量为氟橡胶乳液的8%。

51.一种防脱层改性粘合橡胶的制备方法,包括混炼工艺和加硫工艺;

52.所述的混炼工艺具体为:按照配方比例称取原料备用,将天然橡胶、丁苯橡胶、顺丁橡胶、防老剂、间苯二酚、炭黑、防焦剂、氯化聚乙烯、氧化锌、硬脂酸、芳烃油加入密炼机,转子转速为60rpm,压力为20mpa,升温速度为5℃/10min,升温至温度为120℃,保温5min,继

续升温至180℃,排胶,得到初级混炼胶;

53.所述的加硫工艺具体为:将初级混炼胶加入密炼机,与不溶性硫磺、促进剂、增粘树脂和防脱层改性材料混合,在压力为10mpa,温度70℃条件下,混炼2min,转速为10rpm。

54.实施例3

55.一种防脱层改性粘合橡胶,由以下重量份比例的成分组成:天然橡胶100份、丁苯橡胶14份、顺丁橡胶15份、防老剂2份、间苯二酚6份、炭黑40份、防焦剂0.5份、氯化聚乙烯cpe 8份、氧化锌8份、硬脂酸2份、芳烃油10份、不溶性硫磺2份、促进剂9份、增粘树脂8份和防脱层改性剂2.5份。

56.所述的防老剂为n-苯基-n

’‑

异丙基-对苯二胺。

57.所述的增粘树脂为c5增粘树脂。

58.所述的防老剂为防老剂4020;所述的炭黑为炭黑n330;所述的不溶性硫磺的硫含量≥95%;所述的促进剂为促进剂ns;所述的防焦剂为高分散性防焦剂hsctp。

59.所述的防脱层改性剂为改性粉末橡胶。

60.所述的改性粉末橡胶的制备方法,包括以下步骤:

61.a、将固含量为40%的聚氯乙烯树脂乳液与浓度为15%的氯化镁水溶液同时加入到质量百分比为80%的乙醇溶液中,室温下,250rpm搅拌形成分散体系;

62.b、后继续搅拌,同时缓慢加入氟橡胶乳液和石墨烯聚苯胺复合干凝胶,投加速度120g/min,随着氟橡胶乳液加入,混合液中氟橡胶以粒子方式不断凝聚析出;

63.c、待氟橡胶乳液和石墨烯聚苯胺复合干凝胶完全加入到体系中,继续搅拌3min;通过减压抽滤法,分离氟橡胶粒子与乙醇水溶液,回收乙醇水溶液待处理后重复利用,氟橡胶粒子经水洗、脱水后于55℃真空干燥箱中干燥12h获得改性粉末橡胶。

64.所述的石墨烯聚苯胺复合干凝胶为高强度三维多孔网络结构石墨烯聚苯胺复合干凝胶。其制备方法参考中国发明专利cn110358137a的实施例1。

65.所述的聚氯乙烯树脂乳液和氯化镁水溶液的质量比为1:2.5。

66.所述的乙醇溶液的加入量为聚氯乙烯树脂乳液和氯化镁水溶液加入总质量的1.0倍。

67.所述的氟橡胶乳液的加入量为乙醇溶液质量的5倍。

68.所述的石墨烯聚苯胺复合干凝胶的加入量为氟橡胶乳液的2%。

69.一种防脱层改性粘合橡胶的制备方法,包括混炼工艺和加硫工艺;

70.所述的混炼工艺具体为:按照配方比例称取原料备用,将天然橡胶、丁苯橡胶、顺丁橡胶、防老剂、间苯二酚、炭黑、防焦剂、氯化聚乙烯、氧化锌、硬脂酸、芳烃油加入密炼机,转子转速为70rpm,压力为19mpa,升温速度为10℃/10min,升温至温度为100℃,保温10min,继续升温至180℃,排胶,得到初级混炼胶;

71.所述的加硫工艺具体为:将初级混炼胶加入密炼机,与不溶性硫磺、促进剂、增粘树脂和防脱层改性材料混合,在压力为8mpa,温度80℃条件下,混炼1min,转速为15rpm。

72.对比例1

73.将实施例1中的防脱层改性剂去除,其余配比和制备方法不变。

74.对比例2

75.将实施例1中的防脱层改性剂中的石墨烯聚苯胺复合干凝胶去除,其余配比和制

备方法不变。

76.对比例3

77.将实施例1中的防脱层改性剂中的石墨烯聚苯胺复合干凝胶去除,然后直接在混炼工艺中加入石墨烯聚苯胺复合干凝胶,其余配比和制备方法不变。

78.对比例4

79.将实施例1中的防脱层改性剂中的石墨烯聚苯胺复合干凝胶去除,然后直接在加硫工艺中加入石墨烯聚苯胺复合干凝胶,其余配比和制备方法不变。

80.对比例5

81.将实施例1中的防脱层改性剂中的石墨烯聚苯胺复合干凝胶替换为氧化石墨烯,其余配比和制备方法不变。

82.对比例6

83.将实施例1中的防脱层改性剂中的石墨烯聚苯胺复合干凝胶替换为足球烯c60,其余配比和制备方法不变。

84.对比例7

85.将实施例1中的防脱层改性剂中的石墨烯聚苯胺复合干凝胶替换为三维网状石墨烯(制备方法参考中国发明专利cn105540568a的实施例1),其余配比和制备方法不变。

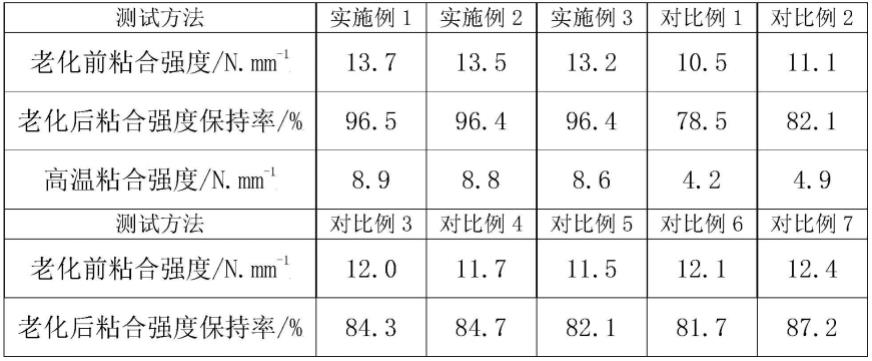

86.以下对实施例1-3和对比例1-6制备的防脱层改性粘合橡胶进行对比测试,得到如下检测结果,具体检测结果见表1。

87.测试方法:使用微机控制电子万能试验机cmt4502,在50mm/min的十字头速度下,对两层本发明的防脱层改性粘合橡胶样品进行180

°

剥离强度测试。

88.表1:本发明的防脱层改性粘合橡胶的检测结果;

[0089][0090][0091]

备注:以上测试中,老化条件为:175℃条件下96h;高温测试条件为:175℃条件下1h。

[0092]

由以上测试数据可以知道,本发明的防脱层改性粘合橡胶具有非常好的抗老化和耐高温防脱层性能;且从对比例7的测试数据可以知道,本发明中加入石墨烯聚苯胺复合干凝胶,由于其特殊的高强度三维多孔网络结构与对比例7的三维网状石墨烯的网状结构的强度差异,其技术效果差异显著。

[0093]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1