一种发光薄膜及其制备方法与应用

1.本发明涉及薄膜相关技术领域,尤其是涉及一种发光薄膜及其制备方法与应用。

背景技术:

2.目前市面上发光薄膜的制备,主要是通过以下方法:长余辉材料掺杂、荧光涂覆和荧光印染。其中,长余辉材料掺杂的主要步骤为:将稀土发光材料特殊处理,以添加剂形式掺杂在染色浴和印花浆料中,以制备发光薄膜;其中,荧光涂覆的主要步骤为:以棉、涤/棉或涤纶等作为基布,使发光材料与粘合剂混合形成涂料,经涂层处理,以制备发光薄膜;其中,荧光印染的主要步骤为:将荧光染料添加到染液中进行染色使印染薄膜,使得印染薄膜在紫外光照射下发出荧光效果,通过上述方式制备发光薄膜。

3.然而,上述方法存在缺陷。其中,长余辉材料掺杂的主要缺陷包括:1.长余辉材料来源于稀土不可再生资源;2.长余辉材料性能依然达不到夜晚照明的亮度,其离开激发光源后光亮迅速衰减;3.长余辉材料颜色丰富多彩,但应用在纤维中的材料少之又少,因为长余辉材料不耐紫外线,在紫外照射下会逐渐发黑,极大的限制了其使用范围,此外以长余辉材料制出的夜光纤维在夜间发光均为黄绿色系,较为单一。其中,荧光涂覆的主要缺点包括:荧光涂覆需要将材料涂覆基布,容易受环境影响出现层间分离,影响发光效果。其中,荧光印染的主要缺点包括:1.需要借助染料助剂;2.需要根据不同薄膜染色机理,如锦纶主要使用分散或酸性荧光染料染色,棉和涤/棉混纺薄膜则通过活性荧光染料染色。

4.综上所述,以上方法各自缺点比较凸显,使得上述方法在应用上都有一定局限性。因此,急需一种新型的制备发光薄膜的方法,来解决上述问题,并使得发光薄膜的制备能够适应大规模、高效率、高性能的生产。

技术实现要素:

5.本发明所要解决的第一个技术问题是:

6.提供一种发光材料。

7.本发明所要解决的第二个技术问题是:

8.提供一种发光薄膜。

9.本发明所要解决的第三个技术问题是:

10.提供一种所述发光薄膜的制备方法。

11.本发明所要解决的第四个技术问题是:

12.所述发光薄膜的应用。

13.为了解决所述第一个技术问题,本发明采用的技术方案为:

14.一种发光材料,包括以下组分:钙钛矿材料和有机聚合物;

15.其中,钙钛矿材料的原料包括以下组分:

16.含溴化合物、化合物a和化合物b;

17.其中,化合物a包括甲基胺溴化铅、铯基溴化铅和甲醚溴化铅中的至少一种;

18.其中,化合物b包括聚氧化乙烷、聚二甲基硅氧烷和热塑性聚氨酯中的至少一种。

19.根据本发明的实施方式,所述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

20.1.所述化合物b的添加,能够改善所述有机聚合物纤维表面的粗糙度,使得所述有机聚合物纤维表面更加光滑,从而能够弥补所述有机聚合物纤维的分叉缺陷。

21.2.所述化合物b由于含有氢键容易与大气中水分子发生反应使得薄膜不稳定,而所述有机聚合物能解决所述化合物b吸水性问题,保护所述化合物b的oh键不受空气中水分子的破坏,从而避免所述化合物b吸水影响发光薄膜上发光膜质的稳定性。

22.3.本发明将钙钛矿材料和有机聚合物混合,使得聚合物纤维与钙钛矿材料交织,使得钙钛矿材料均匀分布在聚合物纤维层间,一方面提高荧光强度;另一方面。以所述发光材料制备得到发光薄膜的稳定性极佳,不会因环境变化而分层。

23.4.本发明所述发光材料发光条件低,在白光与紫外激发光源下均可发光,且离开发光源光亮不会衰减。

24.5.本发明所述发光材料所用原料皆为可再生资源,且成本极低。

25.根据本发明的一种实施方式,所述含溴化合物包括甲基溴化铵、溴化铯和甲醚溴中的至少一种。

26.根据本发明的一种实施方式,所述钙钛矿材料和所述有机聚合物的质量比为1:2~4。

27.根据本发明的一种实施方式,所述含溴化合物与所述化合物a的摩尔比为3~8:1,通过添加过量的含溴化合物,来保证所述发光材料的荧光强度。

28.根据本发明的一种实施方式,所述有机聚合物包括聚丙烯腈、尼龙6和聚偏二氟乙烯中的至少一种。

29.为了解决所述第二个技术问题,本发明采用的技术方案为:

30.一种发光薄膜,包括所述发光材料。

31.为了解决所述第三个技术问题,本发明采用的技术方案为:

32.一种制备所述发光薄膜的方法,包括以下步骤:

33.混合所述含溴化合物、所述化合物a和所述化合物b,得到所述钙钛矿材料,加热后,冷却,加入所述有机聚合物,得到纺丝液,经纺丝,得到所述发光薄膜。

34.根据本发明的实施方式,所述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

35.1.所述发光薄膜制备过程周期短,且环境因素不干扰制备过程。

36.2.所述发光薄膜通过静电纺丝制备,一步实现薄膜发光,不需要预备基底,避免了薄膜基底对染色剂的依赖。

37.3.所述方法所需设备结构简易、原料成本低,加工流程短,无需对材料和工艺进行后处理。

38.根据本发明的一种实施方式,所述加热的温度为50~80℃。

39.根据本发明的一种实施方式,所述加热的时间为30~60分钟。

40.根据本发明的一种实施方式,所述纺丝液后,静置15~30小时后,进一步细化钙钛矿晶体颗粒,使得溶液各组分混合充分,再进行静电纺丝。

41.根据本发明的一种实施方式,制备所述发光薄膜的方法,包括以下步骤:

[0042][0043][0044][0045]

其中,ch2cl2为二氯甲烷;pbc为不同比例的甲基溴化铵(mabr)和钙钛矿(pervoskite)的混合溶液;ppc为pbc和peo(聚氧化乙烷)不同比例的混合溶液;3pc为ppc和pan(聚丙烯腈)的混合溶液;dmf为二甲基甲酰胺。

[0046]

本发明的另一个方面,还涉及所述发光薄膜在可穿戴发光技术中的应用。包括如上述第2方面实施例所述的发光薄膜。由于该应用采用了上述实施例的发光薄膜的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

[0047]

本发明的另一个方面,还涉及所述发光薄膜在液晶背光屏的增亮膜中的应用。包括如上述第2方面实施例所述的发光薄膜。由于该应用采用了上述实施例的发光薄膜的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

[0048]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

[0049]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0050]

图1为实施例1的发光薄膜的发光测试图。

[0051]

图2为实施例1的发光薄膜的荧光强度测试图。

[0052]

图3为实施例1的发光薄膜、对比例的发光薄膜的扫描电镜测试图。

具体实施方式

[0053]

下面详细描述本发明的实施例,上述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0054]

在本发明的描述中,如果有描述到第一、第二等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0055]

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0056]

本发明的描述中,需要说明的是,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本

发明中的具体含义。

[0057]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的范围。

[0058]

实施例1

[0059]

一种制备发光薄膜的方法,包括以下步骤:

[0060]

mabr(甲基溴化铵)与mapbbr3(甲基胺溴化铅)按照3:1摩尔比混合于dmf(二甲基甲酰胺)溶液中,得到第一溶液;

[0061]

将0.01g peo(聚氧化乙烷)溶于dmf中,得到第二溶液;

[0062]

分别将第一溶液和第二溶液在约55℃下搅拌50分钟左右,之后常温混合充分搅拌50小时左右制成钙钛矿量子点溶液;

[0063]

将0.3g pan(聚丙烯腈)溶于dmf,加热约55℃搅拌约55分钟后,加入钙钛矿量子点溶液,经充分搅拌制成纺丝液;

[0064]

将纺丝液在以下条件下进行静电纺丝:高压20kv左右、纺丝速度1ml/h左右、喷头与滚筒间距10cm和接收筒10cm/s;

[0065]

收集静电纺丝薄膜,在温度台控温55℃左右,经60s,得到发光薄膜。

[0066]

得到的发光薄膜,在自然光下薄膜由白色转化成黄色;在紫外256nm和365nm激发下均可出现高亮荧光。

[0067]

实施例2

[0068]

实施例2与实施例1的区别在于:mabr与mapbbr3摩尔比不同,其中,实施例1的摩尔比为3:1,实施例2的摩尔比为8:1。

[0069]

一种制备发光薄膜的方法,包括以下步骤:

[0070]

mabr与mapbbr3按照8:1摩尔比混合于dmf溶液中,得到第一溶液;

[0071]

将0.01g peo溶于dmf中,得到第二溶液;

[0072]

分别将第一溶液和第二溶液在约55℃下搅拌50分钟左右,之后常温混合充分搅拌50小时左右制成钙钛矿量子点溶液;

[0073]

将0.3g pan溶于dmf,加热约55℃搅拌约55分钟后,加入钙钛矿量子点溶液,经充分搅拌制成纺丝液;

[0074]

将纺丝液在以下条件下进行静电纺丝:高压20kv左右、纺丝速度1ml/h左右、喷头与滚筒间距10cm和接收筒10cm/s;

[0075]

收集静电纺丝薄膜,在温度台控温55℃左右,经60s,得到发光薄膜。

[0076]

得到的发光薄膜,在自然光下薄膜由白色转化成黄色;在紫外256nm和365nm激发下均可出现高亮荧光。

[0077]

实施例3

[0078]

实施例3与实施例1的区别在于:组分、原料不同。实施例3的含溴化合物为溴化铯、化合物a为铯基溴化铅、化合物b为聚二甲基硅氧烷和有机聚合物为聚偏二氟乙烯。

[0079]

一种制备发光薄膜的方法,包括以下步骤:

[0080]

溴化铯与铯基溴化铅按照3:1摩尔比混合于dmf溶液中,得到第一溶液;

[0081]

将0.01g聚二甲基硅氧烷溶于dmf中,得到第二溶液;

[0082]

分别将第一溶液和第二溶液在约55℃下搅拌50分钟左右,之后常温混合充分搅拌50小时左右制成钙钛矿量子点溶液;

[0083]

将0.3g聚偏二氟乙烯溶于dmf,加热约55℃搅拌约55分钟后,加入钙钛矿量子点溶液,经充分搅拌制成纺丝液;

[0084]

将纺丝液在以下条件下进行静电纺丝:高压20kv左右、纺丝速度1ml/h左右、喷头与滚筒间距10cm和接收筒10cm/s;

[0085]

收集静电纺丝薄膜,在温度台控温55℃左右,经60s,得到发光薄膜。

[0086]

得到的发光薄膜,在自然光下薄膜由白色转化成黄色;在紫外256nm和365nm激发下均可出现高亮荧光。

[0087]

对比例

[0088]

对比例与实施例1的区别在于:对比例不含peo溶液。

[0089]

一种制备发光薄膜的方法,包括以下步骤:

[0090]

mabr与mapbbr3按照3~8:1摩尔比混合于dmf溶液中,得到第一溶液;

[0091]

将第一溶液在约55℃下搅拌50分钟左右,之后常温混合充分搅拌50小时左右制成钙钛矿量子点溶液;

[0092]

将0.3g pan溶于dmf,加热约55℃搅拌约55分钟后,加入钙钛矿量子点溶液,经充分搅拌制成纺丝液;

[0093]

将纺丝液在以下条件下进行静电纺丝:高压20kv左右、纺丝速度1ml/h左右、喷头与滚筒间距10cm和接收筒10cm/s;

[0094]

收集静电纺丝薄膜,在温度台控温55℃左右,经60s,得到发光薄膜。

[0095]

性能测试:

[0096]

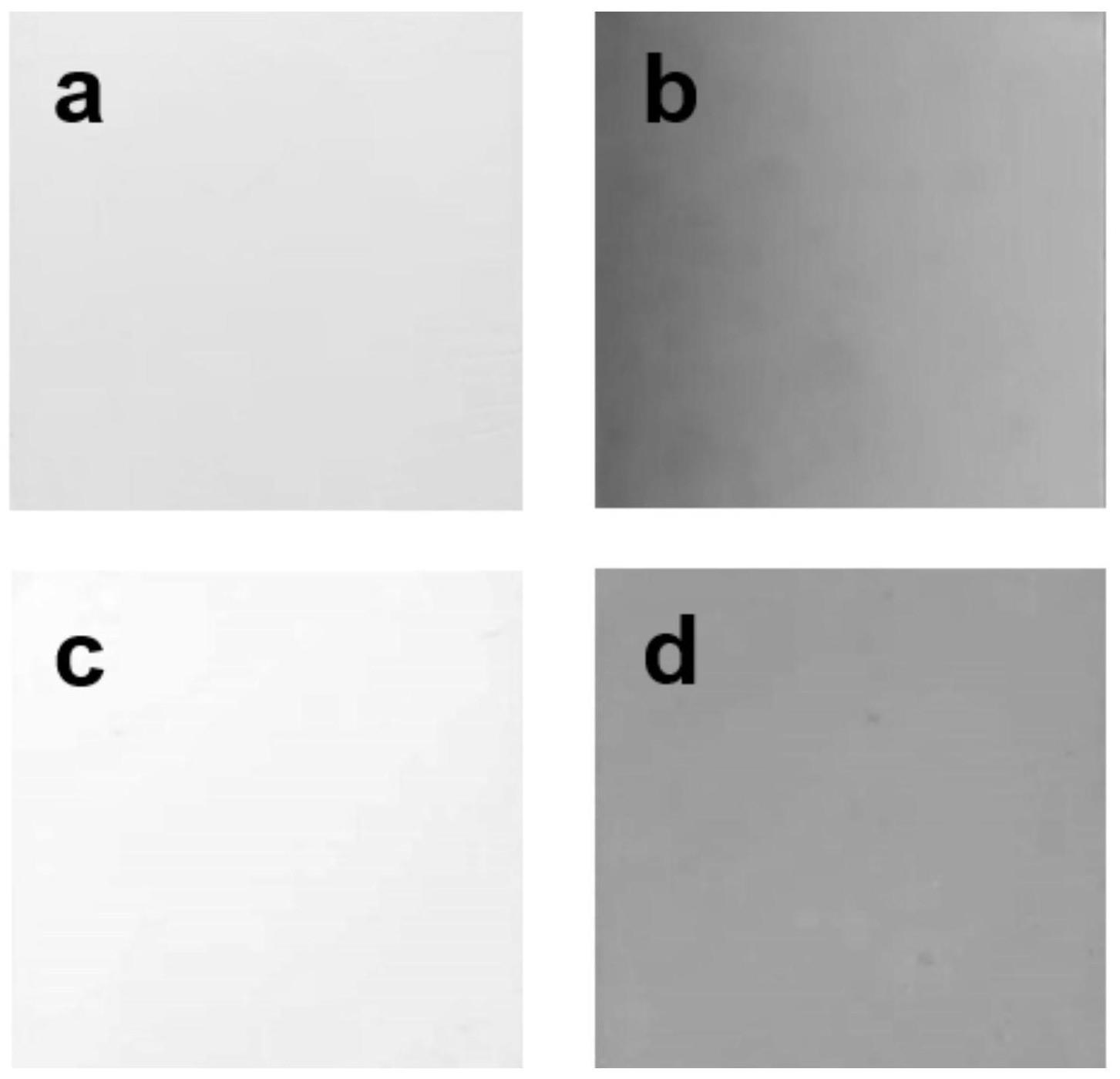

取实施例1的发光薄膜进行发光测试,测试结果如图1所示。图1中的a和图1中的b为发光薄膜的自然光下示意图。其中图1中的a为室温下,图1中的b为升温至50℃后,可以看出升温后,纺丝膜的颜色由白色变为黄色。图1中的c和图1中的d为发光薄膜在紫外光下示意图。其中图1中的c为室温下,图1中的d为升温至50℃后,可以看出升温后,在紫外光激发下纺丝膜的颜色由浅蓝色变为绿色。

[0097]

取实施例1的发光薄膜进行荧光强度测试,将加热前/后样品放入荧光分光光度计(型号rf-3600)荧光样品室固体夹具内,然后关闭仓门,用激发波长365nm激发,在可见光范围450-650nm波段内接收荧光发射谱,获得加热前/后荧光强度值。测试结果如图2所示。由图2看出,当温度升高,发光薄膜的荧光强度会增大,表现为发光薄膜的荧光颜色加深。

[0098]

取实施例1的发光薄膜和对比例的发光薄膜,进行扫描电镜测试。测试结果如图3所示。其中,图3中的a为对比例的纺丝纤维,图3中的b为实施例1的纺丝纤维,可以看出,peo的加入会修复pan的纤维缺陷,pan也会增强peo薄膜的稳定性。

[0099]

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1