埋容埋阻热贴保护膜及其制造方法和电路板的制造方法与流程

埋容埋阻热贴保护膜及其制造方法和电路板的制造方法

[0001] 【技术领域】本发明涉及层状产品,特别是涉及实际上由合成树脂组成的层状产品,尤其涉及用于印刷电路板上的保护膜, 本发明还涉及该保护膜的制造方法。

[0002]

背景技术:

随着5g技术的发展,通讯服务系统和个人消费电子产品越来越趋向于高频率、高速度、大功率、小型化和多功能,这对印刷电路板(pcb)的频率和散热要求也越来越高。而pcb埋容埋阻技术作为增加pcb频率,提高pcb散热性和缩小pcb体积已经是pcb行业内普遍采用的方法。埋容埋阻技术具有减小pcb尺寸、重量,节约成本,提高线路的阻抗匹配,减少信号串扰、噪声和电磁干扰,缩短信号传输路径等优点。常用的埋容埋阻技术有:蚀刻法、化学镀法和印刷法。印刷法具体操作是:将需要埋容埋阻的pcb基板的绝缘介质进行机械钻孔然后将填埋的电子元器件通过印刷的方式填充到pcb基板的绝缘介质中,经过固化后形成电子元器件柱体,该电子元器件柱体两头分别高出pcb基板一定距离,最后用pp半固化片将带有电子元器件柱体的pcb基板与导电层压合在一起,达到埋容埋阻的目的, 需要填埋的电子元器件包括需要填埋的电容和/或电阻,简称埋容埋阻。在印刷法填埋电子元器件时会面临如下问题:第一,如何解决印刷法填埋时电子元器件精确到pcb基板需要印刷填埋的位置,而pcb基板上不需要印刷填埋的位置如何被隔离开;第二,如何保证固化后的电子元器件高出pcb基板一定的距离。

[0003]

技术实现要素:

本发明要解决的技术问题在于避免上述现有技术的不足之处而提供一种埋容埋阻热贴保护膜及其制造方法和电路板的制造方法, 本发明埋容埋阻热贴保护膜专门提供给电路板埋容埋阻时使用,该埋容埋阻热贴保护膜将pcb基板不需要印刷的位置隔离开,并且保护膜具有规定的厚度,这样固化后的电子元器件才会以设定高度值的柱体的形式而达到要求。

[0004]

本发明解决所述技术问题采用的技术方案是:提供一种埋容埋阻热贴保护膜的制造方法, 埋容埋阻热贴保护膜包括从上到下依次设置的起支撑并保持尺寸稳定性作用的基膜层、起粘合作用的亚克力胶层和起离型保护作用的离型膜层;所述亚克力胶层包括以下质量份数的原料: 100份的丙烯酸酯压敏胶、18~22份的环氧树脂、一定量的溶剂、30~40份的乙醇、0.4~0.6份的环氧固化剂、0.9~1.1份的环氧活性增韧剂和0.4~0.6份的环氧促进剂;所述埋容埋阻热贴保护膜的制造方法包括以下步骤:步骤1:按质量份数,称取18~22份的环氧树脂和同等份量的溶剂,混合后溶解配置成50%的溶液备用;在该步骤1中,所述溶剂为乙酸乙酯;步骤2:按质量份数,称取100份的丙烯酸酯压敏胶,将丙烯酸酯压敏胶加入步骤1已配置好的溶液中,再加入30~40份的乙醇和35~45份的溶剂,搅拌分散均匀;在该步骤2中,所述溶剂为乙酸乙酯;

步骤3:再加入0.4~0.6份的环氧固化剂,搅拌分散均匀;所述环氧固化剂为聚醚胺;步骤4:再加入0.9~1.1份的环氧活性增韧剂,搅拌分散均匀;所述环氧活性增韧剂为聚丙二醇二缩水甘油酯;步骤5:再加入0.4~0.6份的环氧促进剂,搅拌分散均匀;所述环氧促进剂为2,4,6-三(二甲胺基甲基)苯酚;步骤6:用过滤网过滤后得到亚克力胶溶液,放置待用;步骤7:将步骤6中亚克力胶溶液涂布在基膜层上,然后进行固化干燥得到设置在所述基膜层上的亚克力胶层;步骤8:在所述亚克力胶层上贴合离型膜层;步骤9:烘烤熟化,冷却后出料就得到所述埋容埋阻热贴保护膜。

[0005]

本发明还提供了一种埋容埋阻热贴保护膜, 用于电路板埋容埋阻,所述埋容埋阻热贴保护膜包括从上到下依次设置的起支撑并保持尺寸稳定性作用的基膜层、起粘合作用的亚克力胶层和起离型保护作用的离型膜层;所述亚克力胶层包括以下质量份数的原料: 100份的丙烯酸酯压敏胶、18~22份的环氧树脂、一定量的溶剂、30~40份的乙醇、0.4~0.6份的环氧固化剂、0.9~1.1份的环氧活性增韧剂和0.4~0.6份的环氧促进剂。所述溶剂为乙酸乙酯,按质量份数,所述乙酸乙酯为53~67份;所述环氧固化剂为聚醚胺,所述环氧活性增韧剂为聚丙二醇二缩水甘油酯,所述环氧促进剂为2,4,6-三(二甲胺基甲基)苯酚。

[0006]

本发明还提供了一种埋容埋阻电路板的制造方法, 包括以下步骤:步骤a,粘贴保护膜:埋容埋阻热贴保护膜包括从上到下依次设置的起支撑并保持尺寸稳定性作用的基膜层、起粘合作用的亚克力胶层和起离型保护作用的离型膜层;将所述埋容埋阻热贴保护膜裁切成与pcb主基板大小同样的规格,然后将所述埋容埋阻热贴保护膜的离型膜层剥离,接着将所述埋容埋阻热贴保护膜的亚克力胶层分别粘贴在所述pcb主基板的上、下两面;步骤b,机械钻孔:在上、下两面粘贴有所述埋容埋阻热贴保护膜的pcb主基板上钻通孔,通孔的数量与需要填埋的电子元器件同等,需要填埋的电子元器件包括需要填埋的电容和/或电阻;步骤c,印刷:通过印刷法将各电子元器件填到步骤b钻的对应的通孔中;步骤d,固化:根据所述电子元器件的固化条件进行烘烤将该电子元器件固化在所述pcb主基板的通孔中;步骤e,撕膜:所述电子元器件固化后,将所述pcb主基板之上、下两面的所述埋容埋阻热贴保护膜的亚克力胶层和基膜层剥离;步骤f,叠板压合:将pcb第一上基板、pcb第二上基板、pcb第一下基板和pcb第二下基板与所述pcb主基板压合在一起,得到埋容埋阻电路板,其中从上往下所述pcb第二上基板、pcb第一上基板、pcb主基板、第一下基板和pcb第二下基板依次紧挨在一起。

[0007]

在步骤a中,所述埋容埋阻热贴保护膜的亚克力胶层分别粘贴在所述pcb主基板的上、下两面后,放入快压机中使用一定压力在一定温度下快压一定时间,从而使所述埋容埋阻热贴保护膜的亚克力胶层20与所述pcb主基板粘贴在一起。

[0008]

所述基膜层和亚克力胶层的总厚度等于所述电子元器件高出所述pcb主基板上表

面或下表面的设定高度值,从而使在步骤c中各电子元器件的上顶面与所述pcb主基板上表面上的所述埋容埋阻热贴保护膜的基膜层之上表面平齐,而各电子元器件的下底面与所述pcb主基板下表面上的所述埋容埋阻热贴保护膜的基膜层之下表面平齐。

[0009]

同现有技术相比较,本发明埋容埋阻热贴保护膜及其制造方法和电路板的制造方法之有益效果在于:一、本发明设计特定配方比例,经过特殊的制造方法从而制成了在常温和一定温度例如80℃时的粘力符合规定要求的埋容埋阻热贴保护膜,以专门提供给电路板埋容埋阻时使用;二、采用本发明埋容埋阻热贴保护膜后,在制造埋容埋阻电路板时,能更加精确的将需要填埋的电子元器件填埋在pcb主基板所需要的位置;三、采用本发明埋容埋阻热贴保护膜后,在制造埋容埋阻电路板时,能更灵活的实现需要填埋的电子元器件的形状;四、采用本发明埋容埋阻热贴保护膜后,在制造埋容埋阻电路板时,能够根据埋容埋阻热贴保护膜的厚度来调整需要填埋的电子元器件的高度,并能够保证需要填埋的电子元器件高出pcb基板上表面和/或下表面的高度值在设定的范围内;五、采用本发明埋容埋阻热贴保护膜后,在制造埋容埋阻电路板时,能将pcb基板不需要印刷的位置隔离开,有效起到隔离保护作用;六、采用本发明埋容埋阻热贴保护膜后,在制造埋容埋阻电路板时,提高了电路板埋容埋阻时的效率,降低了成本。

[0010]

综上所述,本发明埋容埋阻热贴保护膜专门提供给电路板埋容埋阻时使用,该埋容埋阻热贴保护膜将pcb基板不需要印刷的位置隔离开,并且保护膜具有规定的厚度,这样固化后的电子元器件才会以设定高度值的柱体的形式而达到要求。

[0011]

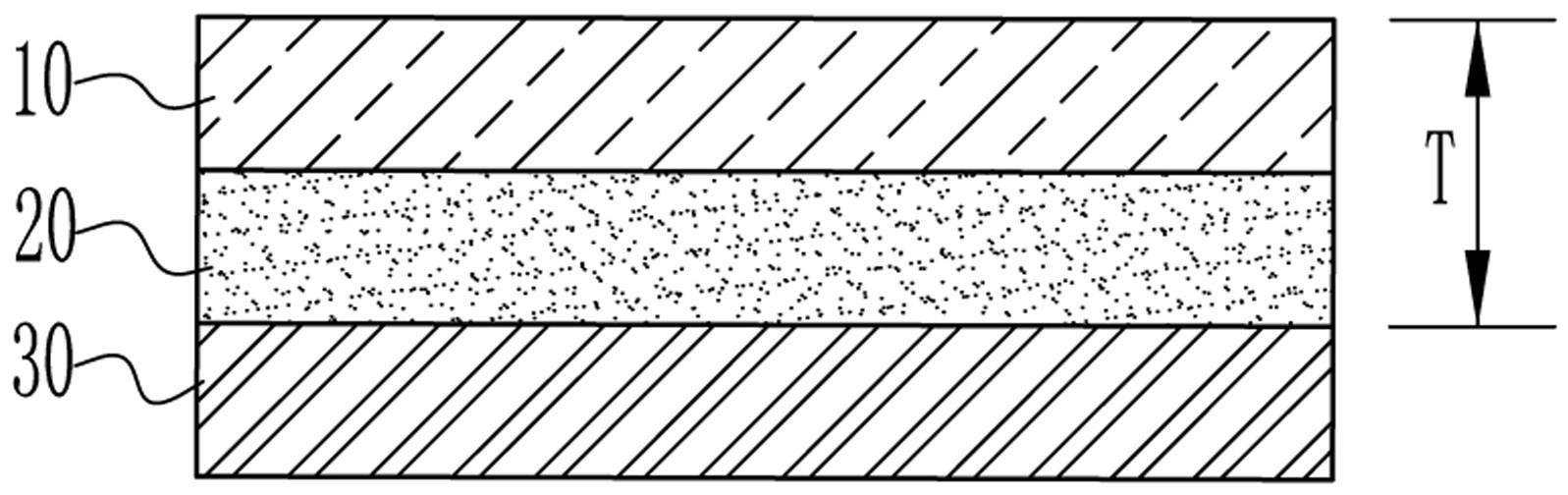

【附图说明】图1是本发明埋容埋阻热贴保护膜的正投影主剖视示意图;图2是埋容埋阻热贴保护膜之亚克力胶层和基膜层与埋容埋阻电路板之pcb主基板粘贴在一起时(即步骤a)的正投影主剖视示意图;图3是埋容埋阻热贴保护膜之亚克力胶层和基膜层与埋容埋阻电路板之pcb主基板粘贴在一起被钻孔后(即步骤b)的正投影主剖视示意图;图4是各电子元器件被填到图3的通孔中(即步骤c)的正投影主剖视示意图;图5是图4被撕膜后(即步骤e)的正投影主剖视示意图;图6是步骤f叠板压合之前分解位置的正投影主剖视示意图;图7是步骤f叠板压合后得到的埋容埋阻电路板的正投影主剖视示意图。

[0012]

【具体实施方式】下面结合各附图对本发明作进一步详细说明。

[0013]

参见图1,一种埋容埋阻热贴保护膜的制造方法, 埋容埋阻热贴保护膜包括从上到下依次设置的起支撑并保持尺寸稳定性作用的基膜层10、起粘合作用的亚克力胶层20和起离型保护作用的离型膜层30;所述亚克力胶层20包括以下质量份数的原料: 100份的丙烯酸酯压敏胶、18~22份的环氧树脂、一定量的溶剂、30~40份的乙醇、0.4~0.6份的环氧固化剂、0.9~1.1份的环氧活性增韧剂和0.4~0.6份的环氧促进剂;所述埋容埋阻热贴保

护膜的制造方法包括以下步骤:步骤1:按质量份数,称取18~22份的环氧树脂和同等份量的溶剂,混合后溶解配置成50%的溶液备用;在该步骤1中,所述溶剂为乙酸乙酯;环氧树脂可以采用双酚a型环氧树脂e20;步骤2:按质量份数,称取100份的丙烯酸酯压敏胶,将丙烯酸酯压敏胶加入步骤1已配置好的溶液中,再加入30~40份的乙醇和35~45份的溶剂,搅拌分散均匀;在该步骤2中,所述溶剂为乙酸乙酯;步骤3:再加入0.4~0.6份的环氧固化剂,搅拌分散均匀;所述环氧固化剂为聚醚胺,可以采用淄博正大聚氨酯有限公司或淄博正大新材料科技有限公司生产的型号为zd1200的聚醚胺;步骤4:再加入0.9~1.1份的环氧活性增韧剂,搅拌分散均匀;所述环氧活性增韧剂为聚丙二醇二缩水甘油酯;步骤5:再加入0.4~0.6份的环氧促进剂,搅拌分散均匀;所述环氧促进剂为2,4,6-三(二甲胺基甲基)苯酚;步骤6:用过滤网过滤后得到亚克力胶溶液,放置待用;一般采用400目的过滤网过滤即可;步骤7:将步骤6中亚克力胶溶液涂布在基膜层10上,然后进行固化干燥得到设置在所述基膜层10上的亚克力胶层20,固化干燥时,温度控制在140℃~160℃,时间保持0.5~2分钟,例如温度控制在150℃,时间保持1分钟;步骤8:在所述亚克力胶层20上贴合离型膜层30;步骤9:烘烤熟化,冷却后出料就得到所述埋容埋阻热贴保护膜, 烘烤熟化时, 温度控制在70℃~90℃,时间保持40~60小时,例如温度控制在80℃,时间保持48小时。

[0014]

参见图1,本发明还提供了一种埋容埋阻热贴保护膜, 用于电路板埋容埋阻,所述埋容埋阻热贴保护膜包括从上到下依次设置的起支撑并保持尺寸稳定性作用的基膜层10、起粘合作用的亚克力胶层20和起离型保护作用的离型膜层30;所述亚克力胶层20包括以下质量份数的原料: 100份的丙烯酸酯压敏胶、18~22份的环氧树脂、一定量的溶剂、30~40份的乙醇、0.4~0.6份的环氧固化剂、0.9~1.1份的环氧活性增韧剂和0.4~0.6份的环氧促进剂。所述溶剂为乙酸乙酯,按质量份数,所述乙酸乙酯为53~67份;所述环氧固化剂为聚醚胺,所述环氧活性增韧剂为聚丙二醇二缩水甘油酯,所述环氧促进剂为2,4,6-三(二甲胺基甲基)苯酚。

[0015]

参见图1至图7,本发明还提供了一种埋容埋阻电路板的制造方法, 包括以下步骤:步骤a,粘贴保护膜:参见图1和图2,埋容埋阻热贴保护膜包括从上到下依次设置的起支撑并保持尺寸稳定性作用的基膜层10、起粘合作用的亚克力胶层20和起离型保护作用的离型膜层30;将所述埋容埋阻热贴保护膜裁切成与pcb主基板91大小同样的规格,然后将所述埋容埋阻热贴保护膜的离型膜层30剥离,接着将所述埋容埋阻热贴保护膜的亚克力胶层20分别粘贴在所述pcb主基板91的上、下两面;步骤b,机械钻孔:参见图3,在上、下两面粘贴有所述埋容埋阻热贴保护膜的pcb主基板91上钻通孔911,通孔911的数量与需要填埋的电子元器件同等,需要填埋的电子元器

件包括需要填埋的电容和/或电阻;步骤c,印刷:参见图4,通过印刷法将各电子元器件99填到步骤b钻的对应的通孔911中;印刷法是现有技术,在此不在赘述;步骤d,固化:参见图4,根据所述电子元器件的固化条件进行烘烤将该电子元器件99固化在所述pcb主基板91的通孔911中;固化也是现有技术,在此也不在赘述;步骤e,撕膜:参见图5,所述电子元器件99固化后,将所述pcb主基板91之上、下两面的所述埋容埋阻热贴保护膜的亚克力胶层20和基膜层10剥离;步骤f,叠板压合:参见图6和图7,将pcb第一上基板92、pcb第二上基板94、pcb第一下基板93和pcb第二下基板95与所述pcb主基板91压合在一起,得到埋容埋阻电路板,其中从上往下所述pcb第二上基板94、pcb第一上基板92、pcb主基板91、第一下基板93和pcb第二下基板95依次紧挨在一起;叠板压合也是现有技术,在此也不在赘述。本发明的pcb主基板91可以是半固化片(pp片)或pcb芯板,pcb第一上基板92和pcb第一下基板93可以是半固化片(pp片),pcb第二上基板94和pcb第二下基板95可以是覆铜板。

[0016]

在步骤a中,所述埋容埋阻热贴保护膜的亚克力胶层20分别粘贴在所述pcb主基板91的上、下两面后,放入快压机中使用一定压力在一定温度下快压一定时间,例如使用30公斤压力在80℃下快压100秒,从而使所述埋容埋阻热贴保护膜的亚克力胶层20与所述pcb主基板91粘贴在一起。

[0017]

参见图1、图4和图5,所述基膜层10和亚克力胶层20的总厚度t等于所述电子元器件99高出所述pcb主基板91上表面或下表面的设定高度值h,从而使在步骤c中各电子元器件99的上顶面与所述pcb主基板91上表面上的所述埋容埋阻热贴保护膜的基膜层10之上表面平齐,而各电子元器件99的下底面与所述pcb主基板91下表面上的所述埋容埋阻热贴保护膜的基膜层10之下表面平齐,这样就能能够保证需要填埋的电子元器件99高出pcb主基板91上表面和/或下表面的高度值在设定的范围内。一般地,电子元器件高出所述pcb主基板91上表面或下表面的设定高度值为30μm(微米),所述基膜层10和亚克力胶层20的总厚度t就是30μm(微米),其中基膜层10的厚度一般是25μm(微米),亚克力胶层20的厚度一般是5μm(微米),离型膜层30一般采用厚度为25μm(微米)的透明pet(聚对苯二甲酸乙二醇酯)原膜。

[0018]

经过采用以上特殊配方和制造方法制成的埋容埋阻热贴保护膜,基膜层10的厚度25μm(微米),亚克力胶层20的厚度5μm(微米),离型膜层30的厚度25μm(微米),埋容埋阻热贴保护膜的离型膜层30剥离后,埋容埋阻热贴保护膜的亚克力胶层20分别粘贴在pcb主基板91的上、下两面后,放入快压机中使用30公斤压力在80℃下快压100秒,测试剥离力,80℃时热贴剥离力约为10gf/inch(克/英寸),常温时剥离力为5gf/inch(克/英寸),剥离力在测试标准gb/t 2792-1998的剥离范围内。

[0019]

本发明埋容埋阻热贴保护膜专门为电路板埋容埋阻全流程作业设计的,本发明埋容埋阻热贴保护膜常温无粘性方便使用,一定温度例如80℃下热压贴合时能够与pcb基板的绝缘介质层粘贴牢固,使用完后剥离时粘性也在易剥离范围内。与传统现有技术电路板埋容埋阻时的印刷法相比,采用了本发明埋容埋阻热贴保护膜能够达到以下效果:第一,能更加精确的将需要填埋的电子元器件填埋在所需要的位置;第二,能更灵活的实现需要填埋的电子元器件的形状, 一般需要填埋的电子元器件形状为正方体或圆柱体,该形状只要

钻孔即可钻出,本发明埋容埋阻热贴保护膜也会呈现相应的形状,其它不需要的位置就不会被印刷填充到;第三,能够根据埋容埋阻热贴保护膜的厚度来调整需要填埋的电子元器件的高度,并能够保证需要填埋的电子元器件高出pcb主基板上表面和/或下表面的高度值在设定的范围内;第四,能将pcb基板不需要印刷的位置隔离开,有效起到隔离保护作用;第五, 提高了电路板埋容埋阻时的效率,降低了成本。

[0020]

以上所述实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1