一种抗老化硅脂导电胶及其制备方法与流程

1.本技术涉及的硅脂导电胶的技术领域,尤其是涉及一种抗老化硅脂导电胶及其制备方法。

背景技术:

2.硅脂导电胶是一种固化或干燥后具有一定导电性能的胶黏剂,通常以基体树脂、有机溶剂和导电金属微粒为主要组成成分,通过基体树脂的粘接作用把导电粒子结合在一起,形成导电通路,实现被粘材料的导电连接。由于硅脂导电胶的基体树脂是一种胶黏剂,可以选择适宜的固化温度进行粘接,同时,由于电子元件的小型化、微型化及印刷电路板的高密度化和高度集成化的迅速发展,而硅脂导电胶可以制成浆料,实现很高的线分辨率。硅脂导电胶的用途主要瞄准石英晶体谐振器,如表面金属电极和封装金属电极的粘接。利用表面粘贴技术进行表面粘贴元器件,在手机、数码像机、汽车、计算机、彩电和录像机领域里广泛使用。

3.硅脂导电胶制备工艺简单,易于操作,可提高生产效率,所以硅脂导电胶是替代铅锡焊接,实现导电连接的理想选择。但相关的硅脂导电胶在应用后,其屏蔽效能的抗老化性能不足,在高温、高湿环境的长时间作用下,其屏蔽效能下降明显,表面电阻呈量级增长,不能满足应用需求。

技术实现要素:

4.为了提高硅脂导电胶的抗老化性,本技术提供一种抗老化硅脂导电胶及其制备方法。

5.第一方面,本技术提供一种抗老化硅脂导电胶,采用如下技术方案:一种抗老化硅脂导电胶,其包括如下重量份的原料:有机硅树脂单体50-60份、导电填料13-17份、粘接促进剂0.1-0.4份、催化剂1.3-1.8份、有机氟改性氧化石墨烯0.3-1.5份和溶剂22-26份。

6.通过采用上述技术方案,有机氟改性氧化石墨烯的分子结构中,一方面其表面接枝聚合物,有助于氧化石墨烯在硅脂导电胶体系分散均匀,提高其相容性,从而发挥氧化石墨烯本身的作用,利用氧化石墨烯的范德华力,提高硅脂导电胶的粘力;另一方面,聚合物链中采用有机氟化合物,可以利用有机氟化合物优异的耐候性,提高硅脂导电胶的抗老化性,延长其使用寿命。

7.作为优选:所述硅脂导电胶包括如下重量份的原料:有机硅树脂单体55份、导电填料15份、粘接促进0.2份、催化剂1.5份、有机氟改性氧化石墨烯1.2份和溶剂24份。

8.通过采用上述技术方案,通过对硅脂导电胶的各原料进行优化配比,可以进一步降低硅脂导电胶的电阻率变化率和屏蔽效果变化率。

9.作为优选:所述有机氟改性氧化石墨烯的制备步骤如下:s1、惰性气体氛围下,在10-15重量份的n,n-二甲基甲酰胺中加入0.3-0.6重量份

的甲基丙烯酸叔丁基氨基乙酯、0.3-1重量份的γ-甲基丙烯酰氧基丙基三甲氧基硅烷、3-5重量份的甲基丙烯酸十二氟庚酯和0.1-0.2重量份的引发剂,搅拌混合后,升温至70-80℃,反应10-16h,得混合液a;s2、在混合液a中加入3-5重量份浓度为0.1-0.3g/ml的氧化石墨烯水分散液,并调节ph值为6-9,在90-110℃条件下搅拌反应3-5h,滴加水,减压抽滤,得沉淀,洗涤、干燥,得有机氟改性氧化石墨烯。

10.通过采用上述技术方案,含氟单体选择甲基丙烯酸十二氟庚酯,在聚合后,其聚合物链中含有氟原子,从而可以提高硅脂导电胶的抗老化性;采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷,即硅烷偶联剂,可以降低氧化石墨烯与硅脂导电胶体系之间的界面张力,提高其相容性,甲基丙烯酸叔丁基氨基乙酯有助于聚合物与氧化石墨烯上的羧基进行反应,从而提高其接枝率。

11.作为优选:所述s1中还添加有1-2重量份的有机硅树脂单体。

12.通过采用上述技术方案,添加有机硅树脂单体,可以提高有机氟改性氧化石墨烯与硅脂导电胶之间的相容性;其中,有机硅单体的添加比例不宜过多或过少,添加较多,不利于体现有机氟化合物的优点,不利于其耐候性的发挥,添加过少,不能够起到增加有机氟改性氧化石墨烯相容性的优点。

13.作为优选:所述导电填料为银粉、镍粉和铜粉中的一种或几种。

14.通过采用上述技术方案,本技术的硅脂导电胶体系适用于多种导电填料。

15.作为优选:所述导电填料通过硅烷偶联剂进行预处理,预处理方法如下:将导电填料在0.1-0.5g/ml的硅烷偶联剂水溶液中浸泡10-30min,然后过滤,干燥即可。

16.通过采用上述技术方案,将导电填料进行预处理后,可以减小其与硅脂导电胶体系之间的界面张力,有助于进一步降低其电阻率变化率和屏蔽效果变化率。

17.作为优选:所述溶剂为癸烷、环己酮和异丙醇中的一种或几种。

18.通过采用上述技术方案,本技术的硅脂导电胶体系适用于多种溶剂。

19.第二方面,本技术提供一种抗老化硅脂导电胶的制备方法,采用如下技术方案:一种抗老化硅脂导电胶的制备方法,其包括如下步骤:s1、按照原料配比进行称量;有机硅树脂单体50-60份、导电填料13-17份、粘接促进剂0.1-0.4份、催化剂1.3-1.8份、有机氟改性氧化石墨烯0.3-1.5份和溶剂22-26份s2、将有机硅树脂单体和催化剂在溶剂中溶解,然后加入粘接促进剂、有机氟改性氧化石墨烯,均匀分散,获得混合料;s3、在s2得到的混合料中继续加入导电填料,均匀分散,过滤,再加入增粘剂,均匀分散,得粗品。

20.s4、将s3获得的粗品在辊压条件下均匀涂布在基材的表面上,即得抗老化硅脂导电胶。

21.通过采用上述技术方案,本技术的制备方法除添加顺序外,无技术难点,对生产设备无特殊要求,适用于大批量生产。

22.综上所述,本技术包括以下至少一种有益技术效果:1、有机氟改性氧化石墨烯的分子结构中,一方面其表面接枝聚合物,有助于氧化

石墨烯在硅脂导电胶体系分散均匀,提高其相容性,从而发挥氧化石墨烯本身的作用,利用氧化石墨烯的范德华力,提高硅脂导电胶的粘力;另一方面,聚合物链中采用有机氟化合物,可以利用有机氟化合物优异的耐候性,提高硅脂导电胶的抗老化性,延长其使用寿命;含氟单体选择甲基丙烯酸十二氟庚酯,在聚合后,其聚合物链中含有氟原子,从而可以提高硅脂导电胶的抗老化性;采用γ-甲基丙烯酰氧基丙基三甲氧基硅烷,即硅烷偶联剂,可以降低氧化石墨烯与硅脂导电胶体系之间的界面张力,提高其相容性,甲基丙烯酸叔丁基氨基乙酯有助于聚合物与氧化石墨烯上的羧基进行反应,从而提高其接枝率。

23.2、本技术的硅脂导电胶产品形态均为膏状;硬化时间均在1.0-1.5h之间;固化后硬度均在55-70之间;粘力均在1100-1200gf之间;防水性均良好;其中,其电阻率标化率在双85(温度为85℃,相对湿度85%)条件下处理1000小时或者用紫外线照射1000小时之后,其电阻率变化率均在2.2-4.9%之间,同时其屏蔽效果变化率均在2.7-5.2%之间;说明本技术制备的硅脂导电胶的耐高温、耐湿度和耐紫外光方面均表现良好,具有优异的抗老化性。

具体实施方式

24.以下结合具体内容对本技术作进一步详细说明。原料

25.本技术所用的氧化石墨烯通过hummers法自制;粘接促进剂的型号为1305;其余原料均为普通市售产品。制备例

26.制备例1一种有机氟改性氧化石墨烯,其制备步骤如下:s1、惰性气体氛围下,在12g的n,n-二甲基甲酰胺中加入0.4g的甲基丙烯酸叔丁基氨基乙酯、0.6g的γ-甲基丙烯酰氧基丙基三甲氧基硅烷、4g的甲基丙烯酸十二氟庚酯和0.15g的引发剂,搅拌混合后,升温至75℃,反应13h,得混合液a;s2、在混合液a中加入4g浓度为0.2g/ml的氧化石墨烯水分散液,并调节ph值为7,在100℃条件下搅拌反应4h,滴加水,减压抽滤,得沉淀,洗涤、干燥,得有机氟改性氧化石墨烯。

27.制备例2一种有机氟改性氧化石墨烯,与制备例1的不同之处在于,其s1中还添加有1g的有机硅树脂单体,有机硅树脂单体为二苯基二氯硅烷,其余步骤与制备例1均相同。

28.制备例3一种有机氟改性氧化石墨烯,与制备例2的不同之处在于,其s1中还添加有2g的有机硅树脂单体,其余步骤与制备例2均相同。实施例

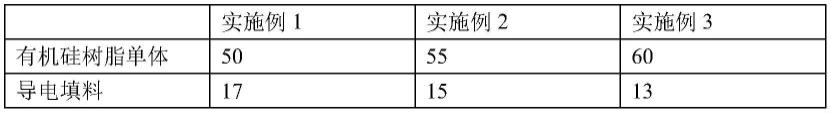

29.实施例1-3一种抗老化硅脂导电胶,其各原料及各原料用量如表1所示,其制备方法如下:s1、按照原料配比进行称量;s2、将有机硅树脂单体和催化剂在溶剂中溶解,然后加入粘接促进剂、有机氟改性

氧化石墨烯,均匀分散,获得混合料;s3、在s2得到的混合料中继续加入导电填料,均匀分散,过滤,再加入增粘剂,均匀分散,得粗品。

30.s4、将s3获得的粗品在辊压条件下均匀涂布在基材的表面上,即得抗老化硅脂导电胶。

31.其中,实施例1-3的有机硅树脂单体依次为甲氧基三氯硅烷、二苯基二氯硅烷和甲基苯基二氯硅烷;导电填料均为银粉;有机氟改性氧化石墨烯来自制备例1;实施例1-3的溶剂依次为癸烷、环己酮和异丙醇;实施例1-3的催化剂均为过氧化二苯甲酰和过氧化二月桂酰按照重量份比为1:0.8的混合物。

32.表1实施例1-3的各原料及各原料用量(kg)3的各原料及各原料用量(kg)实施例4一种抗老化硅脂导电胶,与实施例2的不同之处在于,其有机氟改性氧化石墨烯来自制备例2,其余步骤与实施例2均相同。

33.实施例5一种抗老化硅脂导电胶,与实施例2的不同之处在于,其有机氟改性氧化石墨烯来自制备例3,其余步骤与实施例2均相同。

34.实施例6一种抗老化硅脂导电胶,与实施例4的不同之处在于,其有机氟改性氧化石墨烯的添加量为0.6kg,其余步骤与实施例4均相同。

35.实施例7一种抗老化硅脂导电胶,与实施例4的不同之处在于,其有机氟改性氧化石墨烯的添加量为1.2kg,其余步骤与实施例4均相同。

36.实施例8一种抗老化硅脂导电胶,与实施例4的不同之处在于,其有机氟改性氧化石墨烯的添加量为1.5kg,其余步骤与实施例4均相同。

37.实施例9一种抗老化硅脂导电胶,与实施例7的不同之处在于,其导电填料进行了预处理步骤,其预处理步骤如下:将导电填料在0.2g/ml的硅烷偶联剂水溶液中浸泡20min,然后过滤,干燥即可。对比例

38.对比例1一种抗老化硅脂导电胶,与实施例2的不同之处在于,其有机氟改性氧化石墨烯替换为等重量份的氧化石墨烯,其余步骤与实施例均相同。

39.对比例2一种抗老化硅脂导电胶,与实施例2的不同之处在于,其有机氟改性氧化石墨烯制备方法中,其s1中的γ-甲基丙烯酰氧基丙基三甲氧基硅烷替换为等重量份的甲基丙烯酸十二氟庚酯,其余步骤与实施例2均相同。

40.对比例3一种抗老化硅脂导电胶,与实施例4的不同之处在于,其有机氟改性氧化石墨烯制备方法中,其s1中的有机硅单体的添加量为2.5kg,其余步骤与实施例4均相同。

41.对比例4一种抗老化硅脂导电胶,与实施例4的不同之处在于,其有机氟改性氧化石墨烯制备方法中,其s1中的有机硅单体的添加量为0.5kg,其余步骤与实施例4均相同。

42.性能检测试验检测方法/试验方法按照实施例1-9和对比例1-4的制备方法进行制备抗老化硅脂导电胶,然后分别按照如下检测方法进行检测,其检测结果如表2所示。

43.将制得的硅脂导电胶将两块铝基板粘合在一起,待固化后,然后测试器粘力;另外将这些硅脂导电胶在双85(温度为85℃,相对湿度85%)条件下处理1000小时或者用紫外线照射1000小时之后的电阻率变化率和屏蔽效果变化率,其中,每个实施例进行5次测试,然后取其平均值。

44.电阻率:按照astm d2739-97中的检测方法进行;其余检测通过gb/t 15738-2008中的检测方法进行。

45.其中,本技术的硅脂导电胶产品形态均为膏状;硬化时间均在1.0-1.5h之间;固化后硬度均在55-70之间;粘力均在1100-1200gf之间;防水性均良好。

46.表2实施例1-9和对比例1-4的检测结果

47.通过实施例1-9和对比例1-4,以及表2的检测数据可以看出,本技术制备的硅脂导电胶的各项性能均符合检测标准;其中,其电阻率标化率在双85(温度为85℃,相对湿度85%)条件下处理1000小时或者用紫外线照射1000小时之后,其电阻率变化率均在2.2-4.9%之间,同时其屏蔽效果变化率均在2.7-5.2%之间;说明本技术制备的硅脂导电胶的耐高温、耐湿度和耐紫外光方面均表现良好,具有优异的耐候性。

48.通过实施例2和实施例4-5的检测数据可以看出,有机氟改性氧化石墨烯在制备过程中,其聚合物链中添加有机硅单体有助于有机氟改性氧化石墨烯在硅脂导电胶体系中的分散性和相容性,从而使硅脂导电胶的耐候性更优;结合对比例1,通过对石墨烯进行有机硅改性,可以使硅脂导电胶同时具有有机硅化合物和有机氟化合物的优点,使其耐候性大大提高。结合对比例2,可以看出,有机氟改性氧化石墨烯中,将其聚合物链中的硅烷偶联剂去除后,其硅脂导电胶的电阻率变化率和屏蔽效果变化率有一定提高,说明其聚合物链中的硅烷偶联剂仍能够起到降低氧化石墨烯与硅脂导电胶体系之间的界面张力的作用。结合对比例3和对比例4,可以看出,有机硅单体的添加比例不宜过多或过少,添加较多,不利于体现有机氟化合物的优点,不利于其耐候性的发挥,添加过少,不能够起到增加有机氟改性氧化石墨烯相容性的优点。

49.通过实施例4、实施例6-8的检测数据可知,本技术的硅脂导电胶中,添加的有机氟

改性氧化石墨烯逐渐增多时,其硅脂导电胶的电阻率变化率和屏蔽效果变化率均呈下降趋势,但其添加量达到1.2kg以上时,其下降幅度较小,综合其成本考虑,其最优添加量为1.2kg。

50.通过实施例7和实施例9的检测数据可知,本技术将导电填料进行预处理后,可以减小其与硅脂导电胶体系之间的界面张力,有助于进一步降低其电阻率变化率和屏蔽效果变化率。

51.上述具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1