一种胶合板用豆粕胶黏剂及其制备方法

1.本发明涉及人造板胶黏剂技术领域,尤其涉及一种胶合板用豆粕胶黏剂及其制备方法。

背景技术:

2.豆粕为大豆榨油后副产品,一般蛋白质含量约42~52%。豆粕胶黏剂够解决“三醛类”胶黏剂原料的化石资源依赖问题及胶接产品的甲醛释放问题,具有广阔应用前景。但蛋白基胶黏剂存在耐水胶接性能差的问题,限制了其规模化应用。

3.大豆蛋白具有紧密的四级结构,大量极性基团和具有天然疏水作用的非极性基团被包裹在分子内部,需要经改性提高其理化性质才能拓展大豆蛋白的应用。研究学者往往选择用酸、碱改性基础上进一步交联改性,来提高大豆蛋白胶黏剂的内聚强度,从而改善胶黏剂的耐水性能。但是酸、碱改性过程添加量较大,会影响胶黏剂体系的稳定性,也会导致酸碱污染等问题。

4.因此,如何提供一种能够改善胶黏剂的耐水性能,同时不会影响胶黏剂体系的稳定性的方法,是本领域技术人员所要解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种胶合板用豆粕胶黏剂及其制备方法,以解决现有技术存在的缺陷。

6.本发明提供了一种胶合板用豆粕胶黏剂,由包括以下重量份的原料制备得到:25~35份豆粕、3~5份三环氧丙烷基胺、1~10份锂皂石、60~100份丙烯酰氧基乙基三甲基氯化铵溶液。

7.优选的,所述豆粕是豆粕粉经射流空化预处理后得到的豆粕。

8.优选的,所述射流空化预处理包括以下步骤:

9.将豆粕粉与磷酸盐缓冲液混合,在室温、0.02~0.2mpa条件下射流空化处理1~15min,得到样品溶液经冷冻干燥后磨粉,即得豆粕。

10.优选的,所述豆粕的粒径为100~300目。

11.优选的,所述豆粕粉与磷酸盐缓冲液的质量比为1:20~100。

12.优选的,所述磷酸盐缓冲液的浓度为0.008~0.013mol/l。

13.优选的,所述丙烯酰氧基乙基三甲基氯化铵溶液的质量浓度为75~85%,溶剂为水。

14.本发明还提供了一种上述胶合板用豆粕胶黏剂的制备方法,包括以下步骤:

15.(1)将锂皂石与丙烯酰氧基乙基三甲基氯化铵溶液混合后搅拌2~4天,得到混合液;

16.(2)将三环氧丙烷基胺、混合液、豆粕混合后得到胶合板用豆粕胶黏剂。

17.优选的,所述步骤(2)的混合是先将三环氧丙烷基胺与混合液混合后,搅拌8~

12min,再加入豆粕,搅拌20~40min。

18.优选的,所述加入豆粕时分2~4次等份加入。

19.经由上述技术方案可知,与现有技术相比,本发明具有如下的有益效果:

20.本发明选用射流空化技术处理豆粕粉,改变大豆蛋白的理化性能(如使蛋白质展开,疏水区域暴露),所需设备操作简单、能耗低、改性蛋白性能稳定、易于实现工业化应用。

21.本发明模仿藤壶蛋白结构特点,引入阳离子改性锂皂石作为交联增强剂,在大豆蛋白疏水性氨基酸协同作用下,阳离子能够与单板表面形成强静电相互作用,从而赋予胶黏剂强的耐水粘接性能。

22.本发明中交联增强剂为阳离子改性锂皂石,锂皂石表面具有负电荷,边缘具有正电荷,能够和大豆蛋白中氨基、羧基以及木材单板表面羟基产生静电相互作用,建立静电交联网络,赋予胶黏剂内聚强度,从而提高胶黏剂耐水粘接强度。此外,纳米锂皂石的纳米效应可改善胶黏剂的胶合性能。

23.本发明中胶合板用胶黏剂源于天然可再生资源豆粕,制备过程能耗低,制备工艺仅需简单机械搅拌混合,方便、快捷,且仿生藤壶蛋白特点,制备胶黏剂具有优异耐水胶接性能,满足胶合板生产对胶黏剂的要求。

具体实施方式

24.本发明提供了一种胶合板用豆粕胶黏剂,由包括以下重量份的原料制备得到:25~35份豆粕、3~5份三环氧丙烷基胺、1~10份锂皂石、60~100份丙烯酰氧基乙基三甲基氯化铵溶液。

25.在本发明中,所述豆粕为25~35份,优选为28~32份,进一步优选为29~30份。

26.在本发明中,所述三环氧丙烷基胺为3~5份,优选为3.5~4.5份,进一步优选为4份。

27.在本发明中,所述锂皂石为1~10份,优选为2~8份,进一步优选为4~6份。

28.在本发明中,所述丙烯酰氧基乙基三甲基氯化铵溶液为60~100份,优选为70~90份,进一步优选为75~85份。

29.在本发明中,所述豆粕是豆粕粉经射流空化预处理后得到的豆粕。

30.在本发明中,所述射流空化预处理包括以下步骤:

31.将豆粕粉与磷酸盐缓冲液混合,在室温、0.02~0.2mpa条件下射流空化处理1~15min,优选为在0.05~0.18mpa条件下射流空化处理2~13min,进一步优选为在0.08~0.12mpa条件下射流空化处理4~8min,得到样品溶液经冷冻干燥后磨粉,即得豆粕。

32.在本发明中,所述豆粕的粒径为200~300目,优选为220~280目,进一步优选为240~260目。

33.在本发明中,所述豆粕粉与磷酸盐缓冲液的质量比为1:20~100,优选为1:30~90,进一步优选为1:40~70。

34.在本发明中,所述磷酸盐缓冲液的浓度为0.008~0.013mol/l,优选为0.009~0.012mol/l,进一步优选为0.01~0.011mol/l。

35.在本发明中,所述豆粕粉蛋白含量为40~45%,优选为41~44%,进一步优选为42~43%。

36.在本发明中,所述丙烯酰氧基乙基三甲基氯化铵溶液的质量浓度为75~85%,优选为76~84%,进一步优选为78~82%,溶剂为水。

37.本发明还提供了一种上述胶合板用豆粕胶黏剂的制备方法,包括以下步骤:

38.(1)将锂皂石与丙烯酰氧基乙基三甲基氯化铵溶液混合后搅拌2~4天,得到混合液;

39.(2)将三环氧丙烷基胺、混合液、豆粕混合后得到胶合板用豆粕胶黏剂。

40.在本发明中,所述锂皂石与丙烯酰氧基乙基三甲基氯化铵溶液混合后优选为搅拌3天。

41.在本发明中,所述步骤(2)的混合是先将三环氧丙烷基胺与混合液混合后,搅拌8~12min,优选为9~10min,再加入豆粕,搅拌20~40min,优选为25~35min。

42.在本发明中,所述加入豆粕时分2~4次等份加入,优选为3次。

43.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

44.实施例1

45.一种胶合板用豆粕胶黏剂的制备方法,包括以下步骤:

46.(1)将蛋白含量为40%的豆粕粉与浓度为0.008mol/l的磷酸盐缓冲液按质量比为1:20混合后,经射流空化机在室温、0.02mpa条件下射流空化处理1min,得到样品溶液经冷冻干燥后磨粉,得到粒径为200目的豆粕;

47.(2)将1份锂皂石与60份质量浓度为85%的丙烯酰氧基乙基三甲基氯化铵水溶液混合后搅拌2天,得到混合液;

48.(3)先将3份三环氧丙烷基胺与混合液混合后,搅拌8min,再分2次等份加入25份豆粕,搅拌20min得到胶合板用豆粕胶黏剂。

49.实施例2

50.一种胶合板用豆粕胶黏剂的制备方法,包括以下步骤:

51.(1)将蛋白含量为42%的豆粕粉与浓度为0.01mol/l的磷酸盐缓冲液按质量比为1:70混合后,经射流空化机在室温、0.1mpa条件下射流空化处理8min,得到样品溶液经冷冻干燥后磨粉,得到粒径为250目的豆粕;

52.(2)将6份锂皂石与80份质量浓度为80%的丙烯酰氧基乙基三甲基氯化铵水溶液混合后搅拌3天,得到混合液;

53.(3)先将4份三环氧丙烷基胺与混合液混合后,搅拌10min,再分3次等份加入30份豆粕,搅拌30min得到胶合板用豆粕胶黏剂。

54.实施例3

55.一种胶合板用豆粕胶黏剂的制备方法,包括以下步骤:

56.(1)将蛋白含量为45%的豆粕粉与浓度为0.013mol/l的磷酸盐缓冲液按质量比为1:100混合后,经射流空化机在室温、0.2mpa条件下射流空化处理15min,得到样品溶液经冷冻干燥后磨粉,得到粒径为300目的豆粕;

57.(2)将10份锂皂石与100份质量浓度为75%的丙烯酰氧基乙基三甲基氯化铵水溶液混合后搅拌4天,得到混合液;

58.(3)先将5份三环氧丙烷基胺与混合液混合后,搅拌12min,再分4次等份加入35份

豆粕,搅拌40min得到胶合板用豆粕胶黏剂。

59.对比例1

60.一种胶黏剂的制备方法,包括以下步骤:

61.将4份三环氧丙烷基胺溶解在70份水中,机械搅拌10min,继续分三次添加30份原始豆粕粉,机械搅拌30min,即得。

62.对比例2

63.对比例2与实施例2的区别在于,对比例2中未使用锂皂石。

64.对比例3

65.对比例3与实施例2的区别在于,使用的是未经射流空化处理的豆粕粉。

66.将实施例1~3及对比例1~3所得的胶黏剂制备三层胶合板,选用杨木单板(含水率8%,厚度0.15cm)经双面施胶(涂胶量375g/m2)后,在120℃、1.0mpa条件下热压6min。

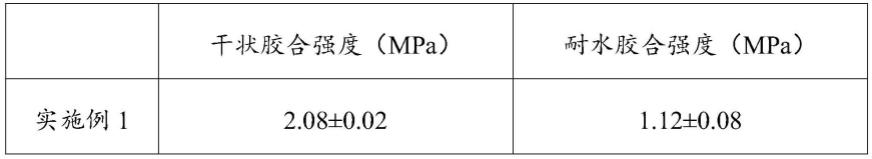

67.按照gb/t17657-2013《人造板及饰面人造板理化性能实验方法》检测制备的三层胶合板胶合强度(ⅱ类),检测结果见下表1。

68.表1胶合板的性能指标

[0069][0070][0071]

由以上实施例及对比例可知,本发明提供了一种胶合板用豆粕胶黏剂,本发明的豆粕胶黏剂制备胶合板的干状胶合强度达到2.14mpa,耐水胶合强度达到1.18mpa,较对比例提升显著。

[0072]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1