一种应用于硅酸钙板的紫外线光固化硬化剂的制作方法

1.本发明涉及涂料技术领域,尤其涉及一种应用于硅酸钙板的紫外线光固化硬化剂。

背景技术:

2.装修用硅酸钙板因具有防火、抗下陷、品种多等优势,被广泛地应用于墙体、吊顶、地板、家具、道路隔声、吸声屏障、船舶隔舱和风道等工业用板及吸声墙、吸声顶棚、浇筑墙体、复合墙板的面板等领域;随着对节能减排要求的提高,硅酸钙板将从公建市场突破到住宅市场,硅酸钙板产品将更多的替代实心粘土砖用作住宅隔墙,因此对硅酸钙板的涂装显的尤为重要。

3.但是硅酸钙板涂装过程中,由于硅酸钙板的密度较低,表层较为疏松,如果直接在硅酸钙板的表层涂布涂装用涂料,存在涂装涂层与硅酸钙板之间附着力较差的问题,限制了硅酸钙板的应用。

技术实现要素:

4.本发明要解决的技术问题是:为了解决现有技术中直接在硅酸钙板表面涂布涂装用涂料时涂装涂层与硅酸钙板之间附着力较差的问题,本发明提供一种应用于硅酸钙板的紫外线光固化硬化剂,通过该硬化剂在硅酸钙板的表面制备一层硬化涂层后,再在该硬化涂层上涂布涂装用涂料,以提高涂装涂层与硅酸钙板之间的附着力,解决了现有技术中直接在硅酸钙板表面涂布涂装用涂料时附着力较差的问题。

5.本发明解决其技术问题所采用的技术方案是:

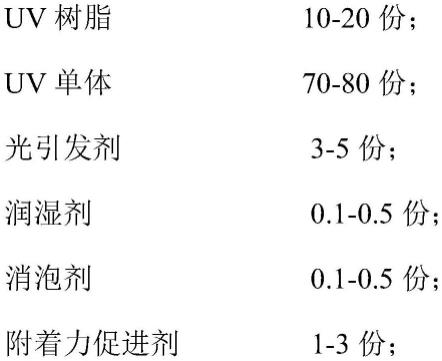

6.一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,包括如下组分:

[0007][0008]

所述uv树脂为丙烯酸酯低聚物、胺改性聚醚丙烯酸酯低聚物和硅氧烷型聚氨酯丙烯酸酯低聚物的混合物。

[0009]

可选地,所述丙烯酸酯低聚物为含溶剂型丙烯酸酯低聚物。

[0010]

可选地,所述胺改性聚醚丙烯酸酯低聚物为脂肪族胺改性聚醚丙烯酸酯低聚物。

[0011]

可选地,所述硅氧烷型聚氨酯丙烯酸酯低聚物按照如下方法制备:将已二异氰酸酯与二月桂酸二丁基锡混合,搅拌升温至60℃,滴加n,n-二(氨丙基三乙氧基)硅烷后,在70℃反应2h,加入4-羟基丁基丙烯酸酯和对羟基苯醚,反应至-nco消失,得到所述硅氧烷型聚氨酯丙烯酸酯低聚物。

[0012]

可选地,所述丙烯酸酯低聚物、所述胺改性聚醚丙烯酸酯低聚物与所述硅氧烷型聚氨酯丙烯酸酯低聚物的质量比为5:3:12。

[0013]

可选地,所述uv单体选自3-羟-2,2-二甲基丙基二丙烯酸酯、丙氧化甘油三丙烯酸酯、双三羟甲基丙烷四丙烯酸酯中的至少一种。

[0014]

可选地,所述光引发剂选自2,4,6-三甲基苯甲酰基-二苯基氧化膦、1-羟基-环己基-苯基甲酮、苯基双(2,4,6-三甲基苯甲酰基)氧化膦中的至少一种。

[0015]

可选地,所述润湿剂为有机硅涂料润湿剂。

[0016]

可选地,所述消泡剂为不含有机硅的破泡聚合物乳液。

[0017]

可选地,所述附着力促进剂为端烷基酯多烯基化合物。

[0018]

本发明的有益效果是:

[0019]

本发明提供的应用于硅酸钙板的紫外线光固化硬化剂,基于硅酸钙板密度较低、表面稀疏的特性,以丙烯酸酯低聚物、胺改性聚醚丙烯酸酯低聚物和硅氧烷型聚氨酯丙烯酸酯低聚物的混合物作为uv树脂,再结合uv单体与其他助剂,使得体系具有较低的粘度、低表面张力和良好的润湿性,从而将该硬化剂用于硅酸钙板时,能够很好的渗透至硅酸钙板的表皮层深处,再通过uv灯辐射,使得硅酸钙板表面以及表皮层深处的硬化剂能够发生连锁反应,进行聚合,从而在硅酸钙板上形成一个高密度、高硬度的uv硬化涂层,有效提高硅酸钙板的表面硬度;由于该硬化剂能够渗透至硅酸钙板的表皮层深处,因此在进行固化过程中,位于硅酸钙板表皮层深处的硬化剂也能够发生聚合反应,从而在提高硅酸钙板表面硬度的同时,还能够提高硬化涂层与硅酸钙板的附着力;同时,由于该硬化涂层以及涂装涂层均为uv固化涂层,有助于提高涂装涂层与硬化涂层之间的附着力,进而有助于提高涂装涂层与硅酸钙板之间的附着力。

具体实施方式

[0020]

现在对本发明作进一步详细的说明。下面描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制,基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

为解决现有技术中直接在硅酸钙板表面涂布涂装用涂料时涂装涂层与硅酸钙板之间附着力差的问题,本发明提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该硬化剂包括如下组分:

[0022][0023]

其中uv树脂为丙烯酸酯低聚物、胺改性聚醚丙烯酸酯低聚物和硅氧烷型聚氨酯丙烯酸酯低聚物的混合物。

[0024]

该硬化剂使用过程中,在涂布涂装用的现有涂料之前,在硅酸钙板的表面涂布本发明提供的应用于硅酸钙板的紫外线光固化硬化剂,再用uv固化机进行固化,得到一个硬化涂层,再在该硬化涂层上涂布涂装用涂料,可在有效提高涂装涂层与硅酸钙板之间附着力的同时,提高硅酸钙板的表面硬度。

[0025]

此外,由于现有的硅酸钙板涂装用涂料多为uv固化涂料,因此,本发明提供的硬化剂为紫外线光固化硬化剂,有助于进一步提高硬化涂层与uv固化涂装涂层之间的附着力,从而提高涂装涂层与硅酸钙板之间的附着力。

[0026]

本发明提供的应用于硅酸钙板的紫外线光固化硬化剂,基于硅酸钙板密度较低、表面稀疏的特性,以丙烯酸酯低聚物、胺改性聚醚丙烯酸酯低聚物和硅氧烷型聚氨酯丙烯酸酯低聚物的混合物作为uv树脂,再结合uv单体与其他助剂,使得体系具有较低的粘度、低表面张力和良好的润湿性,从而将该硬化剂用于硅酸钙板时,能够很好的渗透至硅酸钙板的表皮层深处,再通过uv灯辐射,使得硅酸钙板表面以及表皮层深处的硬化剂能够发生连锁反应,进行聚合,从而在硅酸钙板上形成一个高密度、高硬度的uv硬化涂层,有效提高硅酸钙板的表面硬度;由于该硬化剂能够渗透至硅酸钙板的表皮层深处,因此在进行固化过程中,位于硅酸钙板表皮层深处的硬化剂也能够发生聚合反应,从而在提高硅酸钙板表面硬度的同时,还能够提高硬化涂层与硅酸钙板的附着力;同时,由于该硬化涂层以及涂装涂层均为uv固化涂层,有助于提高涂装涂层与硬化涂层之间的附着力,进而有助于提高涂装涂层与硅酸钙板之间的附着力。

[0027]

本发明优选uv树脂为丙烯酸酯低聚物、胺改性聚醚丙烯酸酯低聚物和硅氧烷型聚氨酯丙烯酸酯低聚物的混合物,并进一步优选丙烯酸酯低聚物为含溶剂型丙烯酸酯低聚物,以提高硬化涂层与硅酸钙板之间的附着力,提高硬化涂层与涂装涂层之间的附着力,同时提高硬化剂的施工性;具体的,本发明优选该丙烯酸酯低聚物为长兴特殊材料(珠海)有限公司的6071;通过添加胺改性聚醚丙烯酸酯低聚物来提高硬化剂的活性,提高固化速度,同时提高硬化涂层的耐化性以及附着力;具体的,本发明优选胺改性聚醚丙烯酸酯低聚物为脂肪族胺改性聚醚丙烯酸酯低聚物,并进一步优选为德国巴斯夫laromer po94f;通过添加硅氧烷型聚氨酯丙烯酸酯低聚物,一方面提高体系的固化速度,保证硬化涂层充分固化,另一方面提高硬化涂层的耐水性以及耐候性;该硅氧烷型聚氨酯丙烯酸酯低聚物可以直接

购买,为确保紫外线光固化硬化剂用于硅酸钙板时能够充分固化干燥,本发明优选硅氧烷型聚氨酯丙烯酸酯低聚物按照如下方法制备:

[0028]

将已二异氰酸酯与二月桂酸二丁基锡(优选已二异氰酸酯与二月桂酸二丁基锡的质量比为100:0.15)混合,搅拌升温至60℃,滴加n,n-二(氨丙基三乙氧基)硅烷(g402硅烷偶联剂),优选nco与氨基的摩尔比为2:1,在70℃反应2h,加入4-羟基丁基丙烯酸酯(优选nco与羟基的摩尔比为1:1)和对羟基苯醚(优选已二异氰酸酯与对羟基苯醚的质量比为100:0.10),反应至-nco消失,得到硅氧烷型聚氨酯丙烯酸酯低聚物。

[0029]

通过上述制备方法得到的硅氧烷型聚氨酯丙烯酸酯低聚物为光/潮气双重固化的硅氧烷型聚氨酯丙烯酸酯低聚物,即该低聚物具有光/潮气双重固化的特性,当硬化剂渗透至硅酸钙板的表皮层深处时,即使在没有紫外光或弱光的情况下,也能与空气中的水分子或硅酸钙板基材中的水分子发生反应,继续固化,确保了硬化剂在应用中充分固化干燥;同时,由于该低聚物中含有烷基基团参与反应,为硬化涂层提供了优异的耐水性以及耐候性,同时使得硬化涂层具有优良的坚韧性。

[0030]

为保证硬化涂层的综合性能,本发明优选uv树脂中丙烯酸酯低聚物、胺改性聚醚丙烯酸酯低聚物与硅氧烷型聚氨酯丙烯酸酯低聚物的质量比为(3-5):3:12;该uv树脂中以硅氧烷型聚氨酯丙烯酸酯低聚物作为主体树脂,确保硬化涂层能够充分固化,再通过与丙烯酸酯低聚物、胺改性聚醚丙烯酸酯低聚物复配,使得制备的硬化涂层具有固化速度快、附着力好、硬度高、耐水性以及耐候性好的特点,并与涂装涂层之间具有优异的附着力,避免涂装涂层脱落。

[0031]

本发明优选uv单体选自双官能单体、三官能单体、多官能单体中的至少一种;具体的,优选uv单体选自双官能单体3-羟-2,2-二甲基丙基二丙烯酸酯、三官能单体丙氧化甘油三丙烯酸酯、多官能单体双三羟甲基丙烷四丙烯酸酯中的至少一种;并进一步优选uv单体为3-羟-2,2-二甲基丙基二丙烯酸酯、丙氧化甘油三丙烯酸酯与双三羟甲基丙烷四丙烯酸酯的混合物,其中3-羟-2,2-二甲基丙基二丙烯酸酯、丙氧化甘油三丙烯酸酯与双三羟甲基丙烷四丙烯酸酯的质量比范围为(30-50):(10-20):(10-25);其中3-羟-2,2-二甲基丙基二丙烯酸酯有助于降低硬化剂的粘度、提高硬化涂层的耐水性以及韧性;丙氧化甘油三丙烯酸酯有助于提高硬化剂的固化速度,提高硬化剂与硅酸钙板的润湿性,提高硬化涂层的硬度与韧性;双三羟甲基丙烷四丙烯酸酯有助于提高硬化剂的硬化速度,提高硬化涂层的交联密度、耐水耐化性以及硬度;本发明通过3-羟-2,2-二甲基丙基二丙烯酸酯、丙氧化甘油三丙烯酸酯与双三羟甲基丙烷四丙烯酸酯的复配来提高硬化剂的综合性能;具体的,本发明优选3-羟-2,2-二甲基丙基二丙烯酸酯为长兴特殊材料(珠海)有限公司的em2202,丙氧化甘油三丙烯酸酯为长兴特殊材料(珠海)有限公司的em2387,双三羟甲基丙烷四丙烯酸酯为长兴特殊材料(珠海)有限公司的em242-tf。

[0032]

本发明优选光引发剂选自2,4,6-三甲基苯甲酰基-二苯基氧化膦(tpo)、1-羟基-环己基-苯基甲酮(184)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(819)中的至少一种。

[0033]

为降低硬化剂的液态表面张力,使其具有优异的抗缩孔效果,并改善其流平性,使其具有良好的重涂性,以及促进流平剂的流动性,本发明优选润湿剂为有机硅涂料润湿剂,并具体优选有机硅涂料润湿剂为迪高tego基材润湿剂wet 270。

[0034]

为防止硬化剂中微泡以及针孔的产生,本发明优选消泡剂为不含有机硅的破泡聚

合物乳液,并具体优选不含有机硅的破泡聚合物乳液为迪高tego 920。

[0035]

本发明优选附着力促进剂为端烷基酯多烯基化合物,以通过该端烷基酯多烯基化合物参与光引发聚合,将具有附着与耐水功能的烷基酯基团带入到固化后的硬化涂层中,从而使得该硬化涂层对硅酸钙板基材具有良好的附着力和耐水性,并且端烷基酯多烯基化合物与体系中的uv树脂具有良好的相溶性,从而有助于提高硬化剂的综合性能;具体的,本发明优选该端烷基酯多烯基化合物为宜兴方铭化工有限公司的ah-170。

[0036]

为使本发明的上述目的、特征和优点能够更为明显易懂,下面对本发明的具体实施例做详细的说明。

[0037]

在无特别说明的情况下,本发明各实施例以及对比例中的硅氧烷型聚氨酯丙烯酸酯低聚物按照如下方法制备:

[0038]

将已二异氰酸酯与二月桂酸二丁基锡(已二异氰酸酯与二月桂酸二丁基锡的质量比为100:0.15)混合,搅拌升温至60℃,滴加n,n-二(氨丙基三乙氧基)硅烷(g402硅烷偶联剂),优选nco与氨基的摩尔比为2:1,在70℃反应2h,加入4-羟基丁基丙烯酸酯(优选nco与羟基的摩尔比为1:1)和对羟基苯醚(已二异氰酸酯与对羟基苯醚的质量比为100:0.10),反应至-nco消失,得到硅氧烷型聚氨酯丙烯酸酯低聚物。

[0039]

实施例1

[0040]

本实施例提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该硬化剂包括如下组分:

[0041][0042][0043]

实施例2

[0044]

本实施例提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该硬化剂包括如下组分:

[0045][0046]

实施例3

[0047]

本实施例提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该硬化剂包括如下组分:

[0048]

[0049][0050]

实施例4

[0051]

本实施例提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该硬化剂包括如下组分:

[0052]

[0053][0054]

实施例5

[0055]

本实施例提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该硬化剂包括如下组分:

[0056][0057]

实施例6

[0058]

本实施例提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该硬化剂包括如下组分:

[0059]

[0060][0061]

对比例1

[0062]

本对比例提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该硬化剂包括如下组分:

[0063][0064]

对比例2

[0065]

本对比例提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该

硬化剂包括如下组分:

[0066][0067]

对比例3

[0068]

本对比例提供一种应用于硅酸钙板的紫外线光固化硬化剂,按照重量份数计,该硬化剂包括如下组分:

[0069]

[0070][0071]

对比例4

[0072]

本对比例与实施例1的区别为,硅氧烷型聚氨酯丙烯酸酯低聚物按照如下方法制备:

[0073]

将已二异氰酸酯与二月桂酸二丁基锡(已二异氰酸酯与二月桂酸二丁基锡的质量比为100:0.15)混合,搅拌升温至60℃,滴加(3-氨丙基)三甲氧基硅烷,优选nco与氨基的摩尔比为2:1,在70℃反应2h,加入4-羟基丁基丙烯酸酯(优选nco与羟基的摩尔比为1:1)和对羟基苯醚(已二异氰酸酯与对羟基苯醚的质量比为100:0.10),反应至-nco消失,得到硅氧烷型聚氨酯丙烯酸酯低聚物。

[0074]

对比例5

[0075]

本对比例与实施例1的区别为,以湛新树脂(上海)有限公司的led 03替代胺改性聚醚丙烯酸酯低聚物laromer po94f。

[0076]

对比例6

[0077]

本对比例与实施例1的区别为,以长兴特殊材料(珠海)有限公司etercure 6145-100替代6071。

[0078]

对比例7

[0079]

本对比例与实施例1的区别为,以长兴特殊材料(珠海)有限公司em221替代em2202。

[0080]

对比例8

[0081]

本对比例与实施例1的区别为,以长兴特殊材料(珠海)有限公司em331替代em2387。

[0082]

对比例9

[0083]

本对比例与实施例1的区别为,润湿剂为美国气体化学surfynol 104bc。

[0084]

对比例10

[0085]

本对比例与实施例1的区别为,附着力促进剂为湛新ebecryl 375。

[0086]

对比例11

[0087]

本对比例与实施例1的区别为,附着力促进剂为elementis海明斯德谦附着力促进剂adherant 1121。

[0088]

对比例12

[0089]

本对比例为在硅酸钙板上直接涂布uv底漆和喷涂氟碳面漆。

[0090]

为便于对各实施例以及对比例提供的硬化剂的性能进行测试,将实施例1-6以及对比例1-11的各组分混合均匀,即得到硬化剂;将硅酸钙板表面清理干净,用海绵辊辊涂一

次30~50g/m2各实施例以及对比例得到的硬化剂,再用uv固化机固化,可得到硬化涂层;在该硬化涂层辊涂三次uv底漆砂光,喷涂一次氟碳面漆,待其固化后然再进行以下性能测试:

[0091]

1、98℃沸水浸泡4小时。

[0092]

2、附着力测试:按照标准gb/t4893.4-2013附着力交叉切割测定法进行测试。

[0093]

3、硬度测试:按照标准gb6739-86涂膜硬度铅笔测定法进行测试。

[0094]

4、高低温循环试验七天:按照标准gb4893.7-2013家具表面漆膜耐冷热温差测定法。

[0095]

测试结果如表1所示:

[0096]

表1

[0097]

测试项目水泡测试附着力(级)硬度(h)高低温测试实施例1表面无变化12表面无变化实施例2表面无变化12表面无变化实施例3表面无变化12表面无变化实施例4表面无变化12表面无变化实施例5表面无变化12表面无变化实施例6表面无变化12表面无变化对比例1脱落21鼓泡、脱落对比例2脱落22鼓泡、脱落对比例3脱落、鼓泡22裂纹、脱落对比例4鼓泡、裂纹13裂纹对比例5鼓泡、裂纹12鼓泡对比例6鼓泡、裂纹23裂纹对比例7脱落23鼓泡、裂纹对比例8脱落23鼓泡、裂纹对比例9鼓泡12鼓泡对比例10脱落32鼓泡对比例11脱落32鼓泡对比例12脱落3hb脱落

[0098]

从上述数据看出,在硅酸钙板上涂布本发明提供的硬化剂,制备硬化涂层后,再在硬化涂层上进行涂装,得到的涂装涂层具有优异的附着力,硬度高,且具有优异的耐水性以及耐候性。

[0099]

对比例1与实施例1相比,uv树脂中未添加胺改性聚醚丙烯酸酯低聚物,得到的涂装涂层表面干燥速度变慢、不利于施工,且影响涂层之间附着力,涂层硬度有所下降,同时耐水性以及耐候性变差;

[0100]

对比例2与实施例1相比,uv树脂中未添加丙烯酸酯低聚物,得到的涂装涂层附着力变差;

[0101]

对比例3与实施例1相比,uv树脂中未添加硅氧烷型聚氨酯丙烯酸酯低聚物,对硬化剂的耐水性、固化、冷热循环测试不利;得到的涂装涂层附着力有所下降,同时耐水性以及耐候性变差;

[0102]

对比例4与实施例1相比,更换了硅氧烷型聚氨酯丙烯酸酯低聚物制备过程中的硅氧烷,得到的涂装涂层虽然硬度有所增加,但是储存稳定性差,耐水性以及耐候性变差;

[0103]

对比例5与实施例1相比,更换了胺改性聚醚丙烯酸酯低聚物,制备的涂装涂层虽然仍有较好的附着力以及表面硬度,但是耐水性以及耐候性均有所变差;

[0104]

对比例6与实施例1相比,更换了丙烯酸酯低聚物,制备的涂装涂层附着力变差,影响耐水性与耐候性;

[0105]

对比例7、对比例8与实施例1相比,分别更换了双官能单体与三官能单体,制备的涂装涂层变硬、变脆,使附着力变差,又由于em221、em331这两种单体的润湿性不及实施例1中的单体,这样也会对附着力和涂装效果带来一定的影响;

[0106]

对比例9与实施例1相比,更换了润湿剂,制备的涂装涂层的润湿性变差,surfynol 104bc在该体系中不能充分发挥润湿作用,使得涂装涂层的各项性能明显下降;

[0107]

对比例10、对比例11与实施例1相比,均更换了附着力促进剂,制备的涂装涂层附着力以及耐水性均明显下降,同时表面硬度以及耐候性也有所变差。

[0108]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1