一种含四重氢键基元的热固性胶膜及其制备方法和应用与流程

1.本发明属于有机粘合剂技术领域,具体涉及一种含四重氢键基元的热固性胶膜及其制备方法和应用。

背景技术:

2.相比于液态的胶粘剂,胶膜具有清洁、环保、高效、安全等优点。热塑性胶膜的生产方法是成熟的,cn109929476a,cn104263259b均公开了制备低熔点的热塑性tpu胶膜的方法,但受限于是螺杆挤出粒料后流延成膜的工艺,tpu的分子量较低,粘合好的制品不具有高的耐热性、耐水性。

3.不同于热塑性胶膜,热固性胶膜在贴合温度下具有自交联反应性,使得粘合好的制品具有更好的耐水性、耐热性和粘接力。

4.us20150037555a1描述了一种基于水性聚氨酯分散体体系的热固性胶膜制备方法,所描述的实施方案是基于采用市售的水性聚氨酯分散体和表面钝化的异氰酸酯水乳液。该专利所用的水性聚氨酯分散体的分子量较高,7万《mw≤10万。通常胶膜的熔点高低与分子量大小是负相关的,这使得专利制备的胶膜熔点较高,需要在较高的温度下进行活化贴合,这不利于温敏基材的使用。

5.us20160168434a1描述了一种对金属表面具有改进的粘合性的热固性膜,同样是基于采用市售的水性聚氨酯分散体和市售的表面钝化的异氰酸酯水乳液。专利使用了两种水性聚氨酯分散体,虽然其中一种水性聚氨酯的分子量mw《5万,但是另一种水性聚氨酯的分子量mw》7万,胶膜熔点仍然较高。

6.us20150240128a1,us20200032110a1分别描述了一种可贴合的热固性胶膜,以减少或者阻止两个基材在组装、运输和其组合过程中产生相对移动。该专利是在热固性热熔胶膜表面涂布上压敏胶。但制备热固性热熔胶膜所用的聚氨酯仍然是较高分子量的。

7.为了得到低熔点的水性聚氨酯,通常会将聚氨酯的分子量做得比较低。但当聚氨酯分子量降低,其表现出低的内聚力,聚氨酯干膜表面就会出现发粘的现象,在生产过程中容易粘辊,不利于胶膜的生产和使用。

技术实现要素:

8.本发明的目的是克服现有技术的不足,提供一种热固性胶膜,其具有低的熔点,易于加工,又兼具优良的耐水性、耐热性和粘接力,且不发粘,具有好的使用前景。

9.本发明的另一目的是为了提供所述热固性胶膜的制备方法。

10.本发明的另一目的是为了提供所述热固性胶膜的应用。

11.本发明的上述目的通过如下技术方案予以实现:

12.一种含四重氢键基元的热固性胶膜,包括基材层和覆盖于基材层上的热固性胶粘剂层;

13.所述热固性胶粘剂层包括如下按重量百分比计算的组分:

14.含四重氢键基元的水性聚氨酯分散体55~96%;

15.表面钝化异氰酸酯3~40%;

16.助剂1~5%;

17.所述含四重氢键基元的水性聚氨酯分散体是基于二氨基三嗪体系形成的含四重氢键基元的水性聚氨酯分散体;

18.所述含四重氢键基元的水性聚氨酯分散体的重均分子量小于4万;

19.所述四重氢键基元占水性聚氨酯分散体质量的1~4.5%;

20.所述基材层为塑料基材层或离型纸层。

21.本发明中,通过采用具有特殊结构的含四重氢键基元的水性聚氨酯分散体代替常规的水性聚氨酯分散体,其即使在分子量较低的情况下也具有较高的机械性能(拉伸强度),解决了因为分子量降低而导致的胶膜机械性能不足的问题。四重氢键基元和表面钝化异氰酸酯的作用下,能产生物理交联和化学交联双重交联,使得胶膜具有优良的加工性能,粘合好的制品也具有耐热性能和耐水性能。令人意外地,还表现出不粘辊的性能,克服了因为分子量的降低而出现的粘辊的问题。另外,本发明的热固性胶膜其具有低的贴合温度,可以减少对材料的损坏,更适合应用于温度敏感材料的粘合。

22.通常地,水性聚氨酯分散体的重均分子量在5000以上,而本发明所述含四重氢键基元的水性聚氨酯分散体的重均分子量大于5000,但当含四重氢键基元的水性聚氨酯分散体的重均分子量过高会导致其贴合温度过高,不利于应用于温度敏感材料的粘合。

23.优选地,所述含四重氢键基元的水性聚氨酯分散体的重均分子量为1.5~3万。

24.本发明中,所述表面钝化异氰酸酯可以是已知的表面钝化异氰酸酯,其可以是脂肪族表面钝化异氰酸酯或芳香族表面钝化异氰酸酯。表面钝化异氰酸酯是由异氰酸酯的二聚体、三聚体等与钝化剂反应制得。所述的异氰酸酯的二聚体、三聚体常见的例如是mdi二聚体、tdi二聚体、ipdi三聚体。所述钝化剂通常是多元胺类钝化剂,例如是如乙二胺、丙二胺、二乙基三胺、异佛尔酮二胺、聚醚胺等。

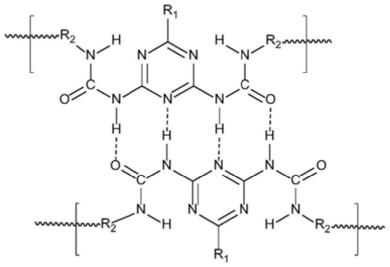

25.所述表面钝化异氰酸酯可以购买得到,商品化的表面钝化异氰酸酯包括水乳液状态和固体颗粒状。优选地,所述表面钝化异氰酸酯为水乳液状态。商品化的表面钝化异氰酸酯例如dispercollbl2514(科思创,德国)。

26.优选地,所述基材层选自pvc膜、pet膜、pp膜、pe膜或硅油纸。

27.本发明中,所述含四重氢键基元的水性聚氨酯分散体的分子结构中含有以下四重氢键基元:

[0028][0029]

其中r1选自氢、卤素、芳香烃、烷烃或脂环烃;r2选自芳香烃、烷烃或脂环烃。

[0030]

更常见地,所述r1选自芳香烃、烷烃或脂环烃。

[0031]

本发明中,所述芳香烃、烷烃或脂环烃的碳原子数没有特殊的限定,一般商用的产品即能满足。更具体地,r1的结构来自于二氨基三嗪单体,常见的r1的碳原子数在1~20之间。r2的结构来自于二异氰酸酯,常见的r2的碳原子数在4~20之间。

[0032]

所述含四重氢键基元的水性聚氨酯分散体是通过在水性聚氨酯制备过程中,加入二氨基三嗪单体制备得到。

[0033]

优选地,所述二氨基三嗪单体具有如下结构:

[0034][0035]

r1选自氢、卤素、芳香烃、烷烃或脂环烃。

[0036]

更具体地,所述二氨基三嗪单体为2,4-二氨基-6-十一烷基三嗪。

[0037]

所述含四重氢键基元的水性聚氨酯分散体可以通过已知方法制备得到,优选地,所述含四重氢键基元的水性聚氨酯分散体由大分子二元醇、二氨基三嗪单体、二异氰酸酯、亲水单体、胺类封端剂反应而成;

[0038]

所述大分子二元醇的数均相对分子量为500~5000;

[0039]

所述大分子二元醇为聚酯二元醇和/或聚醚二元醇中的一种或多种;

[0040]

所述含四重氢键基元的水性聚氨酯分散体还可以加入或不加入胺类扩链剂。

[0041]

根据大分子二元醇的性质不同,会赋予热固性胶膜不同的性质。

[0042]

例如当所述含四重氢键基元的水性聚氨酯分散体采用结晶型二元醇制备时,得到的热固性胶膜不具备回弹性。而当所述含四重氢键基元的水性聚氨酯分散体采用采用非结晶型二元醇制备时,得到的热固性胶膜除了上述性质外,还兼具良好的回弹性。

[0043]

更优选地,所述大分子二元醇的数均相对分子量为500~3000。

[0044]

更优选地,所述大分子二元醇的数均相对分子量为1500~3000。

[0045]

聚酯二元醇,可由脂肪族或芳香族的二元羧酸与二元醇缩聚反应制得。常见的脂肪族或芳香族的二元羧酸,可以是乙二酸、琥珀酸、戊二酸、已二酸、庚二酸、富马酸、对苯二甲酸、邻苯二甲酸等。常见的二元醇可以是乙二醇、丙二醇、1,3-丁二醇、1,4-丁二醇、新戊二醇、戊二醇、1,6-已二醇、二乙二醇等。

[0046]

聚醚二元醇,可由双官能团醇类化合物为起始剂,与环氧化合物开环聚合得到的聚合物。常见的环氧化合物包括四氨呋喃、环氧乙烷、环氧丙烷或环氧丁烷等。常见的双官能团醇类化合物包括乙二醇、一缩乙二醇、丙二醇等。

[0047]

优选地,本发明所述含四重氢键基元的水性聚氨酯分散体的大分子二元醇为己二酸形成的聚酯二元醇。

[0048]

优选地,所述大分子二元醇优选为1,4-丁二醇、新戊二醇或1,6-已二醇。

[0049]

胺类扩链剂可以视原料合成的含四重氢键基元的水性聚氨酯分散体的分子量是否达到目标而加入。如需要胺类扩链剂时,可以在加入胺类封端剂前加入。

[0050]

所述亲水单体可以是常用的合成聚氨酯分散体的亲水单体。优选地,所述亲水单体为双官能团的羧酸或其盐类单体或双官能团的磺酸或其盐类单体;所述官能团选自羟基

或胺基。

[0051]

更优选地,所述亲水单体为双官能团的磺酸或其盐类单体的一种或多种组合。典型的双官能团的磺酸或其盐类单体为二氨基乙磺酸钠aas-na,所述二氨基乙磺酸钠aas-na的结构式为:

[0052][0053]

其中r3为芳香烃、烷烃或脂环烃的一种。本发明中,r3的芳香烃、烷烃或脂环烃的碳原子数没有特殊的限定,一般商用的产品即能满足。

[0054]

常见的例如是乙二氨基乙磺酸钠。所述亲水单体可以选用已经商业化的产品,例如是赢创公司的vestamin a95,万华化学的ans-505等。

[0055]

优选地,所述二异氰酸酯选自四亚甲基二异氰酸酯、五亚甲基二异氰酸酯(pdi)、六亚甲基二异氰酸酯(hdi)、十二亚甲基二异氰酸酯,异佛尔酮二异氰酸酯(ipdi)、1,4-二异氰酸酯基环己烷、2,4(或2,6)-甲苯二异氰酸酯(tdi)、4,4'-二苯基甲烷二异氰酸酯(mdi)、苯二亚甲基二异氰酸酯(xdi)、萘-1,5-二异氰酸酯(ndi)、四甲基苯二亚甲基二异氰酸酯(tmxdi)等。优选hdi、ipdi其中一种或两种的混合物。通常作为二异氰酸酯的纯度在99%以上。

[0056]

优选地,所述胺类扩链剂为乙二胺、丙二胺、丁二胺、己二胺、异佛尔酮二胺、水合肼或二亚乙基三胺中的一种或多种。最优选地,所述胺类扩链剂为乙二胺。

[0057]

优选地,所述胺类封端剂常用为含羟基的胺类。所述胺类封端剂可以是乙醇胺、二乙醇胺、三羟甲基氨基甲烷等。

[0058]

最优选地,所述胺类封端剂为二乙醇胺。

[0059]

所述含四重氢键基元的水性聚氨酯分散体,优选通过如下方法制备:

[0060]

s1.将大分子二元醇和二氨基三嗪单体,加热搅拌条件下真空脱水,冷却;

[0061]

s2.往s1.处理后的反应体系中加入二异氰酸酯和催化剂,在加热搅拌的条件下反应至混合物的-nco含量降至理论值,得-nco基团封端的聚氨酯预聚体;

[0062]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入有机溶剂,冷却,再依次加入胺类扩链剂、胺类封端剂反应;

[0063]

s4.在s3.反应后的体系中加水分散,减压蒸馏除去有机溶剂,得到所述含四重氢键基元的水性聚氨酯分散体;

[0064]

所述亲水单体在步骤s2.待混合物的-nco含量降至理论值后加入反应或在步骤s3.中加入有机溶剂后,且加入胺类扩链剂前进行反应。

[0065]

更优选地,所述含四重氢键基元的水性聚氨酯分散体,通过如下方法制备:

[0066]

s1.将大分子二元醇和二氨基三嗪单体,在110~130℃,搅拌条件下真空脱水,冷却;其中大分子二元醇的质量为含四重氢键基元的水性聚氨酯分散体质量的65~80%,二氨基三嗪单体的质量为含四重氢键基元的水性聚氨酯分散体质量的1~4.5%;

[0067]

s2.往s1.处理后的反应体系中加入二异氰酸酯和催化剂,在80~90℃,搅拌的条件下反应至混合物的-nco含量降至理论值,得-nco基团封端的聚氨酯预聚体;二异氰酸酯的质量为含四重氢键基元的水性聚氨酯分散体质量的10~25%;

[0068]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入有机溶剂,冷却至40~

50℃,再依次加入胺类扩链剂、胺类封端剂反应;亲水单体的质量为含四重氢键基元的水性聚氨酯分散体质量的1.0~3.5%,胺类扩链剂的质量为含四重氢键基元的水性聚氨酯分散体质量的0~2%,胺类封端剂的质量为含四重氢键基元的水性聚氨酯分散体质量的2~8.0%;

[0069]

s4.在s3.反应后的体系中加水分散,减压蒸馏除去有机溶剂,得到所述含四重氢键基元的水性聚氨酯分散体;

[0070]

所述亲水单体在步骤s2.待混合物的-nco含量降至理论值后加入反应或在步骤s3.中加入有机溶剂后,且加入胺类扩链剂前进行反应。

[0071]

对于本发明的亲水单体加入的时机,根据亲水单体的类型不同,加入的时机也不同:当选用双官能团的羧酸或其盐类单体作为亲水单体时,其在加入有机溶剂前加入,即在步骤s2.中待-nco含量降至理论值时加入。

[0072]

当选用双官能团的磺酸或其盐类单体作为亲水单体时,其在加入有机溶剂后加入,即在步骤s3.中加入有机溶剂后,且加入胺类扩链剂前进行反应。

[0073]

优选地,s2.中所述催化剂的用量一般占聚氨酯聚预体总量的0.01~1%。常用催化剂包括二月桂酸二丁基锡(dbtdl),锌酸亚锡,四甲基丁二胺,三亚乙基二胺。更优选地,所述催化剂为二月桂酸二丁基锡(dbtdl)。

[0074]

更优选地,s2.中,所述二异氰酸酯的质量为含四重氢键基元的水性聚氨酯分散体质量的12~20%。

[0075]

本发明中,s4.中,所述有机溶剂可以是常用的有机溶剂。最常见的是丙酮。

[0076]

本发明中,优选地,所述含四重氢键基元的水性聚氨酯分散体的固含量在50%左右。

[0077]

本发明中,所述助剂是指在胶粘剂制备过程中常用的一些功能助剂。常见的助剂包括消泡剂、增稠剂、防腐剂等。

[0078]

优选地,所述消泡剂为改性有机硅类的消泡剂。例如毕业化学商品化的byk011,byk014,byk019,byk022,byk024,byk025,byk028,byk-1786,byk-094等。

[0079]

所述防腐剂的目的是可广谱杀灭细菌、真菌、酵母菌和真藻等微生物。优选地,所述防腐剂为2-甲基-4-异噻唑啉-3-酮(mit)、2-甲基-5-氯-4-异噻唑啉-3-酮(cmit)、1,2-苯并异噻唑啉-3-酮(bht)、2,2-二溴-3-次氮基丙酰胺(dbnpa)、双(羟甲基)咪唑烷基脲、对羟基苯甲酸苯酯、二羟基甲基二甲基乙内酰脲(dmdmh)、山梨酸钾、盐酸聚六亚甲基双胍(phmb)等的一种或多种的混合物。

[0080]

优选地,所述增稠剂为聚氨酯缔合型增稠剂、丙烯酸酯类碱溶胀增稠剂或纤维素等。更优选为聚氨酯缔合型增稠剂,例如以商品化命名的gel 0620,gel 0625等。

[0081]

所述含四重氢键基元的热固性胶膜的制备方法,包括如下步骤:

[0082]

s5.往含四重氢键基元的水性聚氨酯分散体中加入表面钝化异氰酸酯,搅拌均匀;

[0083]

s6.往s5.处理后的混合物中,加入助剂,搅拌均匀;

[0084]

s7.将s6.处理后的混合物涂布于基材层上,并烘干成膜,在基材层上形成热固性胶粘剂层,得到所述含四重氢键基元的热固性胶膜。

[0085]

s7.中,涂布的方式可以是辊涂、刮涂、喷涂、淋涂等。

[0086]

涂布的过程中,可以一次涂布足够厚度的混合物,也可以通过多次薄涂的方式来获得所需厚度的胶膜。优选采用多次薄涂的涂布方式。优选地,每次涂布不超过20um的湿膜,更优选不超过10um的湿膜,更薄的湿膜有利于快速干燥。

[0087]

s7.中,烘干的方式优选采用带鼓风的加热干燥箱进行。

[0088]

优选地,烘干的温度在40~90℃。

[0089]

所述含四重氢键基元的热固性胶膜在作为粘合剂中的应用。

[0090]

所述热固性胶膜,可以单独使用,或作为预涂胶使用。基材层的作用之一是为了避免热固性胶膜发生自粘连,因此当热固性胶膜用于粘合时,需要将基材层撕去。

[0091]

当热固性胶膜单独使用时,胶膜通过热压贴合至一种基材上后,就在下一道工序与另外一种基材贴合,一般在即日完成。

[0092]

当热固性胶膜作为预涂胶使用,即是将胶膜热压贴合至一种基材上后,收卷储存,等要使用的时候再拿出来跟另外一种基材进行贴合,一般储存到使用相隔几天或上月。

[0093]

本发明所述热固性胶膜适用于作为木工、纺织、电子、汽车等行业的粘合剂。

[0094]

木工行业常见的是用于门板、柜体制作所使用的粘合剂;纺织行业常见的是用于纺织品的复合所使用的粘合剂;电子行业常见是电子产品如卡片、护套、显示屏、摄像头等外饰件和内部零件的粘合所使用的粘合剂;汽车行业常见是仪表盘、方向盘等内外饰件的粘合所使用的粘合剂。

[0095]

所述粘合剂为针对对温度敏感的基材的粘合剂。

[0096]

现有的热固性胶膜的贴合温度通常较高,在100℃以上,而本发明的热固性胶膜的贴合温度在80~85℃左右,因此贴合温度更低,可以减少对材料的损坏,更适合对温度敏感的基材的粘合。

[0097]

与现有技术相比,本发明具有以下有益技术效果:

[0098]

本发明中,通过采用含四重氢键基元的水性聚氨酯分散体代替常规的水性聚氨酯分散体,其即使在分子量较低的情况下也具有较高的机械性能,解决了因为分子量降低而导致的胶膜机械性能不足的问题。四重氢键基元和表面钝化异氰酸酯的作用下,能产生物理交联和化学交联双重交联,使得胶膜具有优良的加工性能,粘合好的制品也具有较好的耐热性能和耐水性能。令人意外地,还表现出不粘辊的性能,克服了因为分子量的降低而出现的粘辊的问题。另外,本发明的热固性胶膜其具有低的贴合温度,可以减少对材料的损坏,更适合针对对温度敏感材料的粘合。

具体实施方式

[0099]

下面结合具体实施例和对比例对本发明做进一步的详细说明,但本发明并不限于下述实施例。

[0100]

实施例和对比例中,用到的原料见表1,未有特别说明的原料均为常规市售商品。

[0101]

表1

[0102][0103]

测试方法:

[0104]

固含量的测定:用电子天平称出表明干净的表面皿的质量为m1;取1~2g乳液置于表面皿中,称乳液的质量为m2;在130度下烘烤2小时,称取表面皿质量m3,则固含量为:

[0105]

c(%)=(m3-m1)*100%/m2

[0106]

分子量的测定:采用日本shimadzu公司生产的prominence凝胶渗透色谱仪进行测试,检测器是rid-10a,流速为1ml/min,柱箱温度为40℃,环境温度为25℃,内标为聚苯乙烯。

[0107]

贴合温度的测定:在不同的贴合温度下,将宽*长为2cm*15cm的pc板和pu革用热固性胶膜热压粘结复合,压合时间20s,复合后材料室温放置48h,采用日本shimadzu公司的ag-1型万能材料试验机测试测拉力,拉伸速率为100mm/min。拉力达到最大值时的最低温度,则为最低贴合温度。

[0108]

pud拉伸强度的测定:按照国标gb 13022-91规定,采用日本shimadzu公司的ag-1型万能材料试验机测试,拉伸速率为100mm/min。

[0109]

耐热性测试:用热固性胶膜将pu革和pc板粘合好,48h后将贴好的制品放在90℃的烘箱中4h,观察有无开胶,开胶则视为粘结失效。

[0110]

耐热水性测试:用热固性胶膜将pu革和pc板粘合好,48h后将贴好的制品放在85℃的水中浸泡1h,观察有无开胶,开胶则视为粘结失效。

[0111]

耐水洗性测试:用热固性胶膜将涤纶布料贴合好,室温放置48h后放入滚筒洗衣机,设定温度60度,水洗40次,观察是否开胶。

[0112]

回弹性测试:参照fz t 70006-2004针织物拉伸弹性回复率试验方法标准进行测试,测得胶膜的定力拉伸弹性回复率。

[0113]

裁切性能测试:用美工刀直接将热固性胶膜裁切成2cm*2cm的方型,观察裁切时胶膜是否会粘在刀片上,如果粘刀,则说明不好裁切,不利于使用。

[0114]

粘接力的测试:

[0115]

将宽*长为2cm*15cm的pc板和pu革用热固性胶膜热压粘结复合,热压温度100℃,热压时间20s,复合的材料室温放置48h采用日本shimadzu公司的ag-1型万能材料试验机测试测拉力,拉伸速率为100mm/min。

[0116]

胶膜粘辊的测试及效果判定:

[0117]

离型纸上涂布胶水(即pud、表面钝化异氰酸酯、助剂的混合物),在烘箱中烘干水份,使得热固性胶膜厚度50um左右;从烘箱中取出胶膜,室温放置2min后用直径3.5cm,长7cm的不锈钢辊在胶膜表面滚动,观察胶膜是否会粘在钢辊上。

[0118]

胶膜粘钢辊的程度可用数字0~5进行定性评价,胶膜不粘钢辊评为0级,数字越大,胶膜越粘辊,越不利于生产加工。.

[0119]

对比例1及实施例1~实施例4

[0120]

对比例1、实施例1~实施例4涉及的pud-01、pud-1、pud-2、pud-3、pud-4的制备

[0121]

依据表2的配方,制备pud-01、pud-1、pud-2、pud-3、pud-4,在pud-01、pud-1、pud-2、pud-3、pud-4中,四重氢键基元单体的占比依次为(0%、1.14%、2.26%、3.36%、4.45%);表2中,各成分的单位为重量单位,克g。

[0122]

表2

[0123][0124]

pud-01的制备方法,按照如下操作:

[0125]

s1.在有电动搅拌器、回流冷凝管、热电偶温度计的玻璃反应器中,加入75g pba2000,120℃下真空脱水2h;

[0126]

s2.往s1.处理后的反应体系中加入13g hdi和0.008g dbtdl催化剂,85℃反应2h,至混合物的-nco含量降至理论值,得-nco基团封端的聚氨酯预聚体;

[0127]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入150g ace稀释预聚体,冷却至40℃;然后加入1.52g aas-na,1.05geda反应45min,再加入3.4g dea,45℃反应1h;

[0128]

s4.在s3.反应后的体系中加100g去离子水在600r/min的剪切力作用下分散,加完水持续分散30min,再在60℃减压脱除丙酮,加入0.2gbyk028,0.1gkathon lxe搅拌10min即得到不含四重氢键的水性聚氨酯分散体pud-01。

[0129]

pud-1的制备方法,按照如下操作:

[0130]

s1.在有电动搅拌器、回流冷凝管、热电偶温度计的玻璃反应器中,加入75g pba2000,1.06g syn u 091,120℃下真空脱水2h;

[0131]

s2.往s1.处理后的反应体系中加入13g hdi和0.008g dbtdl催化剂,85℃反应2h,至混合物的-nco含量降至理论值,得-nco基团封端的聚氨酯预聚体;

[0132]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入150g ace稀释预聚体,冷却至40℃,然后加入1.52g aas-na,0.8geda反应45min,再加入3.4g dea,45℃反应1h;

[0133]

s4.在s3.反应后的体系中加100g去离子水在600r/min的剪切力作用下分散,加完水持续分散30min,再在60℃减压脱除丙酮,加入0.2gbyk028,0.1gkathon lxe搅拌10min即得到含四重氢键的水性聚氨酯分散体pud-1。

[0134]

以pud-1的相同的制备方法在表2的配方下制备得到pud-2、pud-3、pud-4。

[0135]

pud-01、pud-1、pud-2、pud-3、pud-4的性能如表3所示

[0136]

表3

[0137][0138][0139]

从表3可以看出,随着水性分散体中的四重氢键基元含量增加,水性分散体的拉伸强度显著增加,这是由于体系中四重氢键之间的形成了动态非共价键物理交联,使聚氨酯强度有显著提高,这有利于聚氨酯的成膜收卷和裁切加工。

[0140]

对比例1、实施例1~实施例4的热固性胶膜的制备

[0141]

s5.在有电动搅拌器的容器中,加入100g水性聚氨酯分散体(pud-01为对比例1,pud-1~pud-4依次为实施例1~4),在200r/min的搅拌速度下加入6g dispercoll bl 2514,搅拌20min,搅拌均匀;

[0142]

s6.往s5.处理后的混合物中,依次加入0.3g byk028、0.2g kathon lxe,2ggel 0625等,高速搅拌2h至均匀备用;

[0143]

s7.将s6.处理后的混合物用刮刀均匀得涂布在离型纸(硅油纸)上,控制湿膜厚度10~20um,然后放入80℃烘箱干燥1~2min。在干燥后的胶膜上再次涂布10~20um厚度的s6.处理后的混合物,80℃干燥0.1~0.5min,如此重复多次涂布,直至最终胶膜的厚度达到50um,即得到所述的热固性胶膜。

[0144]

实施例1~4和对比例1的性能如表4所示:

[0145]

表4

[0146]

[0147][0148]

厚度的差异属于误差范围内。

[0149]

从对比例1和实施例1~4对比可以看出,当胶膜中不含四重氢键基元,其粘接力较低,引入四重氢键基元后,随着四重氢键基元含量的增加,粘接力也有所提升,因此在对更小尺寸的基材进行粘接时,粘接效果更好,更能满足尺寸日益微型化的电子行业对粘接力的要求;市售的热固性胶膜尽管也具备好的耐热性和耐水性,但其贴合温度较高,不适用于对温度敏感的材料的粘接。

[0150]

对比例2及实施例5~实施例8

[0151]

对比例2、实施例5~实施例8涉及的pud-02、pud-5、pud-6、pud-7、pud-8的制备

[0152]

依据表5的配方,制备pud-02、pud-5、pud-6、pud-7、pud-8;在pud-02、pud-5、pud-6、pud-7、pud-8;中,四重氢键基元的占比依次为(0%、1.06%、2.11%、3.17%、4.17%);表5中,各成分的单位为重量单位,克g。

[0153]

表5

[0154][0155][0156]

pud-02的制备方法,按照如下操作:

[0157]

s1.在有电动搅拌器、回流冷凝管、热电偶温度计的玻璃反应器中,加入75g pbna2000,120℃下真空脱水2h;

[0158]

s2.往s1.处理后的反应体系中加入18g ipdi和0.008g dbtdl催化剂,85℃反应2h,至混合物的-nco含量降至理论值,得-nco基团封端的聚氨酯预聚体;

[0159]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入150g ace稀释预聚体,冷却至40℃;然后加入1.52g aas-na,1.05geda反应45min,再加入4g dea,45℃反应1h;

[0160]

s4.在s3.反应后的体系中加100g去离子水在600r/min的剪切力作用下分散,加完水持续分散30min,再在60℃减压脱除丙酮,加入0.2gbyk028,0.1gkathon lxe搅拌10min即得到不含四重氢键的水性聚氨酯分散体pud-02。

[0161]

pud-5的制备方法,按照如下操作:

[0162]

s1.在有电动搅拌器、回流冷凝管、热电偶温度计的玻璃反应器中,加入75g pbna2000,1.06g syn u 091,120℃下真空脱水2h;

[0163]

s2.往s1.处理后的反应体系中加入18g ipdi和0.008g dbtdl催化剂,85℃反应2h,至混合物的-nco含量降至理论值,得-nco基团封端的聚氨酯预聚体;

[0164]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入150g ace稀释预聚体,冷却至40℃,然后加入1.52g aas-na,0.8geda反应45min,再加入4g dea,45℃反应1h;

[0165]

s4.在s3.反应后的体系中加100g去离子水在600r/min的剪切力作用下分散,加完水持续分散30min,再在60℃减压脱除丙酮,加入0.2gbyk028,0.1gkathon lxe搅拌10min即得到含四重氢键的水性聚氨酯分散体pud-1。

[0166]

以pud-5的相同的制备方法在表2的配方下制备得到pud-6、pud-7、pud-8。

[0167]

pud-02、pud-5、pud-6、pud-7、pud-8的性能如表6所示

[0168]

表6

[0169][0170]

从表6可以看出,随着水性分散体中的四重氢键基元含量增加,水性分散体的拉伸强度显著增加,这是由于体系中四重氢键之间的形成了动态非共价键物理交联,使聚氨酯强度有显著提高,这有利于聚氨酯的成膜收卷和裁切加工。

[0171]

对比例2、实施例5~实施例8的热固性胶膜的制备

[0172]

s5.在有电动搅拌器的容器中,加入100g水性聚氨酯分散体(pud-02为对比例2,pud-5~pud-8依次为实施例5~8),在200r/min的搅拌速度下加入6g dispercoll bl 2514,搅拌20min,搅拌均匀;

[0173]

s6.往s5.处理后的混合物中,依次加入0.3g byk028、0.2g kathon lxe,2ggel 0625等,高速搅拌2h至均匀备用;

[0174]

s7.将s6.处理后的混合物用刮刀均匀得涂布在离型纸(硅油纸)上,控制湿膜厚度10~20um,然后放入80℃烘箱干燥1~2min。在干燥后的胶膜上再次涂布10~20um厚度的s6.处理后的混合物,80℃干燥0.1~0.5min,如此重复多次涂布,直至最终胶膜的厚度达到50um,即得到所述的热固性胶膜。

[0175]

实施例5~8和对比例2的性能如表7所示:

[0176]

表7

[0177][0178][0179]

厚度的差异属于误差范围内。

[0180]

对比例2和实施例5~8采用的为非结晶型聚酯多元醇,因此具有回弹性能,从对比例2和实施例5~8对比可以看出,当胶膜中加入四重氢键基元的水性聚氨酯分散体,其弹性回复率得到显著的改善。并且依然保持了低的贴合温度,裁切性能也得到改善。

[0181]

对比例3及实施例9~实施例12

[0182]

对比例3、实施例9~实施例12涉及的pud-03、pud-9、pud-10、pud-11、pud-12的制备

[0183]

pud-9的制备方法,按照如下操作:

[0184]

s1.在有电动搅拌器、回流冷凝管、热电偶温度计的玻璃反应器中,加入75g pba2000,1.06g syn u 091,120℃下真空脱水2h;

[0185]

s2.往s1.处理后的反应体系中加入13g hdi和0.008g dbtdl催化剂,85℃反应2h,至混合物的-nco含量降至理论值,得-nco基团封端的聚氨酯预聚体;

[0186]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入150g ace稀释预聚体,冷却至40℃,然后加入1.52g aas-na,1.25geda反应45min,再加入2.11g dea,45℃反应1h;

[0187]

s4.在s3.反应后的体系中加100g去离子水在600r/min的剪切力作用下分散,加完水持续分散30min,再在60℃减压脱除丙酮,加入0.2gbyk028,0.1gkathon lxe搅拌10min即得到含四重氢键的水性聚氨酯分散体pud-9。

[0188]

pud-10的制备方法,按照如下操作:

[0189]

s1.在有电动搅拌器、回流冷凝管、热电偶温度计的玻璃反应器中,加入75g pba2000,1.06g syn u 091,120℃下真空脱水2h;

[0190]

s2.往s1.处理后的反应体系中加入13g hdi和0.008g dbtdl催化剂,85℃反应2h,至混合物的-nco含量降至理论值,得-nco基团封端的聚氨酯预聚体;

[0191]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入150g ace稀释预聚体,冷却至40℃,然后加入1.52g aas-na,1.45geda反应45min,再加入1.55g dea,45℃反应1h;

[0192]

s4.在s3.反应后的体系中加100g去离子水在600r/min的剪切力作用下分散,加完水持续分散30min,再在60℃减压脱除丙酮,加入0.2gbyk028,0.1gkathon lxe搅拌10min即得到含四重氢键的水性聚氨酯分散体pud-10。

[0193]

pud-03的制备方法,按照如下操作:s1.在有电动搅拌器、回流冷凝管、热电偶温度计的玻璃反应器中,加入75g pba2000,1.06g syn u 091,120℃下真空脱水2h;

[0194]

s2.往s1.处理后的反应体系中加入13g hdi和0.008g dbtdl催化剂,85℃反应2h,至混合物的-nco含量降至理论值,得-nco基团封端的聚氨酯预聚体;

[0195]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入150g ace稀释预聚体,冷却至40℃,然后加入1.52g aas-na,1.55geda反应45min,再加入1.27g dea,45℃反应1h;

[0196]

s4.在s3.反应后的体系中加100g去离子水在600r/min的剪切力作用下分散,加完水持续分散30min,再在60℃减压脱除丙酮,加入0.2gbyk028,0.1gkathon lxe搅拌10min即得到含四重氢键的水性聚氨酯分散体pud-03。

[0197]

pud-11的制备方法,按照如下操作:

[0198]

s1.在有电动搅拌器、回流冷凝管、热电偶温度计的玻璃反应器中,加入75g pba2000,1.06g syn u 091,120℃下真空脱水2h;

[0199]

s2.往s1.处理后的反应体系中加入13g hdi和0.008g dbtdl催化剂,85℃反应2h,至混合物的-nco含量降至理论值,然后加入2.2g dmpa继续反应1h,得-nco基团封端的聚氨酯预聚体;

[0200]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入150g ace稀释预聚体,冷却至40℃,加入0.07geda反应45min,再加入3.06g dea,45℃反应1h;

[0201]

s4.在s3.反应后的体系中加100g去离子水在600r/min的剪切力作用下分散,加完水持续分散30min,再在60℃减压脱除丙酮,加入0.2gbyk028,0.1gkathon lxe搅拌10min即得到含四重氢键的水性聚氨酯分散体pud-11。

[0202]

pud-12的制备方法,按照如下操作:

[0203]

s1.在有电动搅拌器、回流冷凝管、热电偶温度计的玻璃反应器中,加入75g pbna2000,1.06g syn u 091,120℃下真空脱水2h;

[0204]

s2.往s1.处理后的反应体系中加入13g hdi和0.008g dbtdl催化剂,85℃反应2h,至混合物的-nco含量降至理论值,然后加入2.2g dmpa继续反应1h,得-nco基团封端的聚氨酯预聚体;

[0205]

s3.往s2.制备得到的-nco基团封端的聚氨酯预聚体中加入150g ace稀释预聚体,冷却至40℃,加入0.07geda反应45min,再加入3.06g dea,45℃反应1h;

[0206]

s4.在s3.反应后的体系中加100g去离子水在600r/min的剪切力作用下分散,加完水持续分散30min,再在60℃减压脱除丙酮,加入0.2gbyk028,0.1gkathon lxe搅拌10min即得到含四重氢键的水性聚氨酯分散体pud-12。

[0207]

pud-03、pud-9、pud-10、pud-11、pud-12的性能如表8所示

[0208]

表8

[0209][0210]

从表8的pud-9和pud-10可以看出,随着水性分散体中的重均分子量增加,pud粒径变小,拉伸强度升高。

[0211]

对比例3、实施例9~实施例12的热固性胶膜的制备

[0212]

s5.在有电动搅拌器的容器中,加入100g水性聚氨酯分散体(pud-03为对比例3,pud-9~pud-12依次为实施例9~12),在200r/min的搅拌速度下加入6g dispercoll bl 2514,搅拌20min,搅拌均匀;

[0213]

s6.往s5.处理后的混合物中,依次加入0.3g byk028、0.2g kathon lxe,2ggel 0625等,高速搅拌2h至均匀备用;

[0214]

s7.将s6.处理后的混合物用刮刀均匀得涂布在离型纸(硅油纸)上,控制湿膜厚度10~20um,然后放入80℃烘箱干燥1~2min。在干燥后的胶膜上再次涂布10~20um厚度的s6.处理后的混合物,80℃干燥0.1~0.5min,如此重复多次涂布,直至最终胶膜的厚度达到50um,即得到所述的热固性胶膜。

[0215]

实施例9~12和对比例3的性能如表9和表10所示:

[0216]

表9

[0217][0218]

厚度的差异属于误差范围内。

[0219]

从表9可以看出,随着水性分散体中的重均分子量增加,最低贴合温度逐渐升高,粘接力逐渐增大。从pud-03还可以看出,当水性聚氨酯的分子量重均分子量过高时最低贴合温度超过100℃,不利于在热敏基材上使用。

[0220]

从实施例11可以看出,羧酸型亲水单体也适用于本技术,获得与磺酸型亲水单体类似的最低贴合温度及粘辊性能。

[0221]

表10

[0222][0223]

厚度的差异属于误差范围内。

[0224]

从表10可以看出,羧酸型亲水单体也适用于本技术,获得与磺酸型亲水单体类似的最低贴合温度及粘辊性能。

[0225]

实施例13~实施例15

[0226]

实施例13~实施例15涉及的pud-13、pud-14、pud-15的制备

[0227]

以2,4-二氨基-1,3,5-三嗪(厂家:湖北信康医药化工有限公司)为二氨基三嗪单体(即二氨基三嗪单体上r1=h)等量代替syn u 091,依照pud-1的制备方法和参数,制备得到pud-13。

[0228]

以2,4-二氨基-1,3,5-三嗪厂家:上海阿拉丁生化科技股份有限公司)为二氨基三嗪单体(即二氨基三嗪单体上r1=cl)等量代替syn u 091,依照pud-1的制备方法和参数,制备pud-14。

[0229]

以2,4-二氨基-6-苯基-1,3,5-三嗪(厂家:湖北巨胜科技有限公司)为二氨基三嗪单体(即二氨基三嗪单体上r1=苯基)等量代替syn u 091,依照pud-1的制备方法和参数,制备pud-15。

[0230]

pud-13、pud-14、pud-15的性能如表11所示。

[0231]

表11

[0232][0233]

实施例13~15的热固性胶膜的制备

[0234]

s5.在有电动搅拌器的容器中,加入100g水性聚氨酯分散体(pud-13~pud-15依次对应为实施例13~15),在200r/min的搅拌速度下加入6g dispercoll bl 2514,搅拌20min,搅拌均匀;

[0235]

s6.往s5.处理后的混合物中,依次加入0.3g byk028、0.2g kathon lxe,2ggel 0625等,高速搅拌2h至均匀备用;

[0236]

s7.将s6.处理后的混合物用刮刀均匀得涂布在离型纸(硅油纸)上,控制湿膜厚度

10~20um,然后放入80℃烘箱干燥1~2min。在干燥后的胶膜上再次涂布10~20um厚度的s6.处理后的混合物,80℃干燥0.1~0.5min,如此重复多次涂布,直至最终胶膜的厚度达到50um,即得到所述的热固性胶膜。

[0237]

实施例13~15的性能如表12所示:

[0238]

表12

[0239][0240]

厚度的差异属于误差范围内。

[0241]

从实施例13~15可以看出,二氨基三嗪单体上的r1基团在本发明所述范围内调整均能获得类似的性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1