一种中空玻璃用阻燃硅酮胶及其制备方法与流程

1.本技术涉及硅酮胶领域,更具体地说,它涉及一种中空玻璃用阻燃硅酮胶及其制备方法。

背景技术:

2.硅酮胶是一种类似软膏,一旦接触空气中的水分就会固化成一种坚韧的橡胶类固体的材料。硅酮胶具有粘接力强,拉伸强度大,同时又具有耐候性、抗振性,和防潮、抗臭气和适应冷热变化大的特点,所以硅酮胶常用于建筑建材之间的粘合,在建筑方面,硅酮胶常被用于粘结玻璃,所以也被称为玻璃胶。

3.建筑幕墙门窗中玻璃的粘结也用到硅酮胶,随着建筑幕墙门窗对防火要求的不断提高,常见的双组份硅酮中空玻璃密封胶遇明火易燃,无法满足防火中空玻璃的制作需求,急需研制双组份硅酮中空玻璃阻燃密封胶,解决普通硅酮密封胶燃烧问题。

技术实现要素:

4.为了提高硅酮胶的阻燃性能,本技术提供一种中空玻璃用阻燃硅酮胶及其制备方法。

5.第一方面,本技术提供一种中空玻璃用阻燃硅酮胶,采用如下的技术方案:一种中空玻璃用阻燃硅酮胶,所述产品由组分a和组分b组成,所述组分a包括以下重量份的原料制备而成:30-60份的纳米碳酸钙;35-65份的基胶;5-25份的二甲基硅油;30-60份的改性混合阻燃填料;所述组分b包括以下重量份的原料制备而成:15-20份的色素炭黑;5-10份的气相二氧化硅;25-30份的二甲基硅油;30-40份的交联剂;30-40份的偶联剂;10-30份的改性硅烷偶联剂;0.01-0.1份的催化剂。

6.通过采用上述技术方案,组分a中,纳米碳酸钙可以提高硅酮胶触变性、粘稠度、强度等,并且由于纳米碳酸钙的耐高温性能,填充后可提高阻燃性能和抗紫外性能;改性混合阻燃填料可以提高硅酮胶的阻燃性能;二甲基硅油可以提高纳米碳酸钙和改性混合阻燃填料与基胶的相容性,使得纳米碳酸钙和改性混合阻燃填料更好的混合进基胶中;组分b中,色素炭黑可以有效阻挡紫外光线,从而提高硅酮胶的耐紫外、耐老化性能;气相二氧化硅可

以减少色素炭黑的沉降分层,使得色素炭黑分散的更加均匀,也可以防止组分b的沉降或固化现象,并且可以提高硅酮胶的耐候性、撕裂强度和粘结性能;加入纳米碳酸钙会一定程度上的影响硅酮胶的粘度,加入偶联剂和改性硅烷偶联剂能够对组分a中的纳米碳酸钙进行表面处理,能够减少纳米碳酸钙对硅酮胶粘度的影响。

7.优选的,所述改性混合阻燃填料包括29.2-58.5份的阻燃填料、0.5-1份的复合表面处理剂和0.3-0.5份的偶联剂kh-550,所述阻燃填料包括1,2-亚乙基四(1-氯-2-丙基)磷酸酯、dop、氨基磺酸胍、硼酸锌、氧化锑中的一种或多种组合。

8.通过采用上述技术方案,1,2-亚乙基四(1-氯-2-丙基)磷酸酯和dop为阻燃剂,具有较好的阻燃性能;氨基磺酸胍、硼酸锌和氧化锑均为具有较好阻燃性能的阻燃填料,而当复配使用时,能够发挥出更好的阻燃性能;偶联剂kh-550可以在阻燃填料表面引入碳碳双键,使得阻燃填料能够加强与基胶的连接强度和相容性。

9.优选的,所述1,2-亚乙基四(1-氯-2-丙基)磷酸酯、dop、氨基磺酸胍、硼酸锌和氧化锑的质量比为1:3-4:3-4:1:3-4。

10.通过采用上述技术方案,当1,2-亚乙基四(1-氯-2-丙基)磷酸酯、dop、氨基磺酸胍、硼酸锌和氧化锑的质量比不同时,所带来的阻燃效果也是不同的,本技术提出一种1,2-亚乙基四(1-氯-2-丙基)磷酸酯、dop、氨基磺酸胍、硼酸锌和氧化锑的最佳质量比,使得硅酮胶具有很好的阻燃性能。

11.优选的,所述复合表面处理剂包括椰子油、硬质酸钠、铝钛酸酯偶联剂和硅烷偶联剂中的一种或多种组合,所述硅烷偶联剂包括偶联剂kh-550,偶联剂kh-792中的一种或多种组合。

12.通过采用上述技术方案,椰子油、硬质酸钠均为表面活化剂,对于阻燃填料具有较好的活化性能,而两者组合使用后,所制备的复合表面处理剂则具有更好于单一使用时的活化性能,而被表面处理过后的阻燃填料的活性更好,能够具有更好的阻燃性能。

13.优选的,所述椰子油、硬质酸钠的质量比为2-4:3-5。

14.通过采用上述技术方案,椰子油、硬质酸钠的质量比不同时,所制得的复合表面处理剂的性能均有差异,本技术提出一种椰子油、硬质酸钠的最佳质量配比,使得制备的复合表面处理剂对于阻燃填料的表面改性的效果最佳。

15.优选的,所述改性混合阻燃填料的制备包括以下步骤:步骤1:复合表面处理剂的制备,将计量准确的硬质酸钠加热至80-90℃,然后加入计量准确的椰子油,持续搅拌20-25min,制得复合表面处理剂;步骤2:将计量准确的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、dop、氨基磺酸胍、硼酸锌和氧化锑混合搅拌,时间1-2h,然后加入计量准确的硅烷偶联剂,于100-110℃下混合搅拌15-20min,制得混合料;步骤3:将混合料负压送进气流磨中进行研磨,然后将研磨后的混合料与复合表面处理剂于80-90℃下混合20-25min,制得改性混合阻燃填料。

16.通过采用上述技术方案,将硬质酸钠和椰子油混合可制得一种复合表面处理剂,具有较好的性能;阻燃填料先混合均匀后,在加入硅烷偶联剂提高阻燃填料之间的相容性和混合均匀度,然后在于复合表面改性剂混合之前,先进行研磨,使得复合表面改性剂能更好的对阻燃填料进行表面改性。

17.优选的,所述改性硅烷偶联剂包括偶联剂kh-792、偶联剂hy-102和e51环氧树脂,所述偶联剂kh-792、偶联剂hy-102和e51环氧树脂的质量比为4-6:10:2.7-3。

18.通过采用上述技术方案,e51环氧树脂具有较好的粘结性能和强度,并且其具有羟基,有较好的反应活性,能够和氨基反应,但e51环氧树脂的相容性较差,偶联剂kh-792可以提高e51环氧树脂与各组分之间的相容性,使得交联反应更加完全,能够提高产品整体的性能,而偶联剂hy-102可以提高色素炭黑和气相二氧化硅在e51环氧树脂中的填充量,使各组分更好的相容混合,从而提高阻燃性能。

19.优选的,所述交联剂包括甲基三乙氧基硅烷、二甲基二乙氧基硅烷、二甲基二甲氧基硅烷、甲基三甲氧基硅烷,正硅酸甲酯,正硅酸乙酯,聚硅酸乙酯中的一种或多种组合;所述催化剂包括二月桂酸二丁基锡和二醋酸二丁基锡中的一种或多种组合。

20.优选的,所述偶联剂包括γ-氨丙基三乙氧基硅烷(kh-550)、γ-缩水甘油醚氧丙基三甲氧基硅烷(kh-560)、n-2-氨乙基-3-氨丙基三乙氧基硅烷(kh-791)、n-2-氨乙基-3-氨丙基三甲氧基硅烷(kh-792)、三氨基硅烷n-(哌嗪基乙基)-3-氨基丙基甲基二甲氧基硅烷(sca-a85t)、3-二乙烯三胺基丙基甲基二甲氧基硅烷(kh-a603)、3-二乙烯三胺基丙基三甲氧基硅烷(nq-62)中的一种或多种组合。

21.通过采用上述技术方案,上述偶联剂含有仲胺基、叔胺基及少量的伯胺基,可以提高硅酮胶的粘结强度、耐腐蚀性、耐候性,还可以提高填料的分散性和结合性,并且大幅度提高交联密度。

22.第二方面,本技术提供一种中空玻璃用阻燃硅酮胶的制备方法,采用如下的技术方案:一种中空玻璃用阻燃硅酮胶的制备方法,包括以下步骤:步骤1:组分a的制备,将计量准确的纳米碳酸钙、基胶、二甲基硅油和改性混合阻燃填料混合均匀,加热至110-150℃并且进行抽真空处理,真空度保持在0.09-0.1mpa,然后高速搅拌1-2h,制得组分a;步骤2:组分b的制备,将计量准确的色素炭黑加热至110-150℃并且进行抽真空处理,真空度保持在0.09-0.1mpa,然后高速搅拌0.5-1h,然后加入计量准确的交联剂和二甲基硅油,真空搅拌30-40min后,继续加入计量准确的气相二氧化硅,继续真空搅拌30-40min后,最后加入计量准确的偶联剂、改性硅烷偶联剂和催化剂,最后真空搅拌60-70min,制得组分b;步骤3:将组分a和组分b混合搅拌均匀,制得产品。

23.通过采用上述技术方案,组分a和组分b均在真空状态下进行搅拌,不仅防止空气中的灰尘等杂物混合到硅酮胶内,还使组分a和组分b可以充分膨胀,使得各自所添加的填料能够被充分混合,也可以防止组分a和组分b中出现气泡,避免影响质量,而本技术还提出一种最适合于本技术的真空度,使得所制得的组分a和组分b的质量较好。

24.综上所述,本技术具有以下有益效果:1、由于本技术采用的组分a中的纳米碳酸钙和改性混合阻燃填料作为填料,加入基胶中,从而提高硅酮胶的阻燃性能、抗紫外性能和抗老化性能,并且其中阻燃填料通过复合表面处理剂处理过后,使得硅酮胶的粘结性能也得到提高;组分b中,色素炭黑和气相二氧化硅复配使用,进一步提高硅酮胶的耐紫外、耐老化性能。

25.2、本技术中优选采用1,2-亚乙基四(1-氯-2-丙基)磷酸酯、dop、氨基磺酸胍、硼酸

锌和氧化锑复配使用作为阻燃填料,并采用复合表面处理剂和硅烷偶联剂进行表面改性处理,提高阻燃填料与基胶的相容性,从而提高阻燃填料的阻燃性能。

26.3、本技术的方法,通过调整各组分的添加顺序、搅拌时间和真空度,从而提高效果组分a和组分b的质量,使得硅酮胶的阻燃性能、粘结性能、耐老化性能进一步提高。

具体实施方式

27.制备例制备例1所述改性混合阻燃填料的制备包括以下步骤:步骤1:复合表面处理剂的制备,将0.06kg的硬质酸钠加入搅拌器中并加热至85℃,使硬质酸钠溶为液体,然后加入0.04kg的椰子油进行乳化,持续搅拌20min,转速300r/min,制得复合表面处理剂;步骤2:将2.73kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、8.18kg的dop、8.18kg的氨基磺酸胍、2.73kg的硼酸锌和8.18kg的氧化锑加入搅拌器中混合搅拌,转速300r/min,时间1.5h,然后加入0.03kg的偶联剂kh-550,加热至100℃后混合搅拌15min,制得混合料;步骤3:将混合料负压送进气流磨中进行研磨,研磨至混合料的d50≤40μm,然后将研磨后的混合料与复合表面处理剂输送到改性包覆设备中,加热至80℃并混合20min,制得改性混合阻燃填料。

28.制备例2制备例2与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.028kg的硬质酸钠和0.072kg的椰子油。

29.制备例3制备例3与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.033kg的硬质酸钠和0.067kg的椰子油。

30.制备例4制备例4与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.05kg的硬质酸钠和0.05kg的椰子油。

31.制备例5制备例5与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.043kg的硬质酸钠和0.057kg的椰子油。

32.制备例6制备例6与制备例1的区别在于:将步骤2中加入的偶联剂kh-550改为加入偶联剂kh-792。

33.制备例7制备例7与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.043kg的硬质酸钠和0.057kg的椰子油;将步骤2中加入的2.73kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、8.18kg的dop、8.18kg的氨基磺酸胍、2.73kg的硼酸锌和8.18kg的氧化锑改为加入的2.5kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、10kg的dop、7.5kg的氨基磺酸胍、2.5kg的硼酸锌和7.5kg的氧化锑。

34.制备例8制备例8与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.043kg的硬质酸钠和0.057kg的椰子油;将步骤2中加入的2.73kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、8.18kg的dop、8.18kg的氨基磺酸胍、2.73kg的硼酸锌和8.18kg的氧化锑改为加入的3kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、6kg的dop、9kg的氨基磺酸胍、3kg的硼酸锌和9kg的氧化锑。

35.制备例9制备例9与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.043kg的硬质酸钠和0.057kg的椰子油;将步骤2中加入的2.73kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、8.18kg的dop、8.18kg的氨基磺酸胍、2.73kg的硼酸锌和8.18kg的氧化锑改为加入的3.3kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、6.7kg的dop、6.7kg的氨基磺酸胍、3.3kg的硼酸锌和10kg的氧化锑。

36.制备例10制备例10与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.043kg的硬质酸钠和0.057kg的椰子油;将步骤2中加入的2.73kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、8.18kg的dop、8.18kg的氨基磺酸胍、2.73kg的硼酸锌和8.18kg的氧化锑改为加入的3kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、6kg的dop、6kg的氨基磺酸胍、3kg的硼酸锌和12kg的氧化锑。

37.制备例11制备例11与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.043kg的硬质酸钠和0.057kg的椰子油;将步骤2中加入的2.73kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、8.18kg的dop、8.18kg的氨基磺酸胍、2.73kg的硼酸锌和8.18kg的氧化锑改为加入的3.75kg的1,2-亚乙基四(1-氯-2-丙基)磷酸酯、7.5kg的dop、7.5kg的氨基磺酸胍、3.75kg的硼酸锌和7.5kg的氧化锑。

38.制备例12改性硅烷偶联剂的制备方法包括以下步骤:步骤1:在3000ml三口烧瓶中,加入4kg的n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷和10kg的异丙基三(二辛基焦磷酸酰氧基)钛酸酯,2.7kg的e51环氧树脂,4.5kg的甲醇,在三口烧瓶上装回流冷凝管,温度计和恒压滴液漏斗,搅拌下升温至100℃,回流反应3h。

39.步骤2:减压蒸馏收集甲醇,并继续升温至145℃,反应2.5h后,降至室温,既得改性偶联剂。

40.制备例13制备例13与制备例12的区别在于:将步骤1中加入的4kg的n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷改为加入6kg的n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷。

41.制备例14制备例14与制备例12的区别在于:将步骤1中加入的4kg的n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷改为加入5kg的n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷。

42.制备例15制备例15与制备例12的区别在于:将步骤1中加入的4kg的n-(β-氨乙基)-γ-氨丙

基三甲氧基硅烷和2.7kg的e51环氧树脂改为加入5kg的n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷和3kg的e51环氧树脂。

43.制备例16制备例16与制备例12的区别在于:将步骤1中加入的4kg的n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷和2.7kg的e51环氧树脂改为加入5kg的n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷和2.85kg的e51环氧树脂。

44.制备例17制备例17与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.025kg的硬质酸钠和0.075kg的椰子油。

45.制备例18制备例18与制备例1的区别在于:将步骤1中的0.06kg的硬质酸钠和0.04kg的椰子油改为加入0.075kg的硬质酸钠和0.025kg的椰子油。实施例

46.实施例1一种中空玻璃用阻燃硅酮胶包括组分a和组分b;组分a包括3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料;组分b包括1.7kg的色素炭黑、0.75kg的气相二氧化硅、2.5kg的二甲基硅油、3.5kg的甲基三甲氧基硅烷、3.5kg的三氨基硅烷n-(哌嗪基乙基)-3-氨基丙基甲基二甲氧基硅烷、1kg制备例12中的改性硅烷偶联剂和0.005kg的二月桂酸二丁基锡。

47.一种中空玻璃用阻燃硅酮胶的制备方法,包括以下步骤:步骤1:组分a的制备,将3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料加入反应釜中并混合搅拌均匀,加热至110-150℃后,通过抽真空机进行抽真空处理,真空度保持在0.09-0.1mpa的区间内,然后以800r/min的转速高速搅拌1.5h,制得组分a;步骤2:组分b的制备,将1.7kg的色素炭黑加入行星分散机中并加热至130℃,然后进行抽真空处理,真空度保持在0.09-0.1mpa的区间内,然后高速搅拌0.5h,随后加入3.5kg的甲基三甲氧基硅烷和2.5kg的二甲基硅油,在真空下搅拌30min后,继续加入的0.75kg的气相二氧化硅,继续真空搅拌30min后,最后加入3.5kg的三氨基硅烷n-(哌嗪基乙基)-3-氨基丙基甲基二甲氧基硅烷、1kg制备例12中的改性硅烷偶联剂和0.005kg的二月桂酸二丁基锡,最后真空搅拌60min,制得组分b;步骤3:在使用前,将组分a和组分b按10:1的比例混合搅拌均匀,制得产品。

48.实施例2实施例2与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例2中的改性混合阻燃填料。

49.实施例3实施例3与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例3中的改性混合阻燃填料。

50.实施例4

实施例4与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例4中的改性混合阻燃填料。

51.实施例5实施例5与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例5中的改性混合阻燃填料。

52.实施例6实施例6与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例6中的改性混合阻燃填料。

53.实施例7实施例7与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例7中的改性混合阻燃填料。

54.实施例8实施例8与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例8中的改性混合阻燃填料。

55.实施例9实施例9与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例9中的改性混合阻燃填料。

56.实施例10实施例10与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例10中的改性混合阻燃填料。

57.实施例11实施例11与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例11中的改性混合阻燃填料。

58.实施例12实施例12与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入6kg的制备例11中的改性混合阻燃填料。

59.实施例13实施例13与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的制备例11中的改性混合阻燃填料。

60.实施例14实施例14与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙和3kg的制备例1中的改性混合阻燃填料改为加入6kg的纳米碳酸钙和4.5kg的制备例11中的改性混合阻燃填料。

61.实施例15实施例15与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙和4.5kg的制备例11中的改性混合阻燃填料。

62.实施例16实施例16与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107

基胶和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、6.5kg的107基胶和4.5kg的制备例11中的改性混合阻燃填料。

63.实施例17实施例17与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107基胶和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、5kg的107基胶和4.5kg的制备例11中的改性混合阻燃填料。

64.实施例18实施例18与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、5kg的107基胶、2.5kg的二甲基硅油和4.5kg的制备例11中的改性混合阻燃填料。

65.实施例19实施例19与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、5kg的107基胶、1.5kg的二甲基硅油和4.5kg的制备例11中的改性混合阻燃填料。

66.实施例20实施例20与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、5kg的107基胶、1.5kg的二甲基硅油和4.5kg的制备例11中的改性混合阻燃填料;将步骤2中加入的1kg制备例12中的改性硅烷偶联剂改为加入1kg制备例13中的改性硅烷偶联剂。

67.实施例21实施例21与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、5kg的107基胶、1.5kg的二甲基硅油和4.5kg的制备例11中的改性混合阻燃填料;将步骤2中加入的1kg制备例12中的改性硅烷偶联剂改为加入1kg制备例14中的改性硅烷偶联剂。

68.实施例22实施例22与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、5kg的107基胶、1.5kg的二甲基硅油和4.5kg的制备例11中的改性混合阻燃填料;将步骤2中加入的1kg制备例12中的改性硅烷偶联剂改为加入1kg制备例15中的改性硅烷偶联剂。

69.实施例23实施例23与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、5kg的107基胶、1.5kg的二甲基硅油和4.5kg的制备例11中的改性混合阻燃填料;将步骤2中加入的3kg制备例12中的改性硅烷偶联剂改为加入1kg制备例16中的改性硅烷偶联剂。

70.实施例24

实施例24与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、5kg的107基胶、1.5kg的二甲基硅油和4.5kg的制备例11中的改性混合阻燃填料;将步骤2中加入的2kg制备例12中的改性硅烷偶联剂改为加入3kg制备例16中的改性硅烷偶联剂。

71.实施例25实施例25与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙、3.5kg的107基胶、0.5kg的二甲基硅油和3kg的制备例1中的改性混合阻燃填料改为加入4.5kg的纳米碳酸钙、5kg的107基胶、1.5kg的二甲基硅油和4.5kg的制备例11中的改性混合阻燃填料;将步骤2中加入的2kg制备例12中的改性硅烷偶联剂改为加入2kg制备例16中的改性硅烷偶联剂。

72.对比例对比例1对比例1与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例17中的改性混合阻燃填料。

73.对比例2对比例2与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入3kg的制备例18中的改性混合阻燃填料。

74.对比例3对比例3与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入2kg的制备例1中的改性混合阻燃填料。

75.对比例4对比例4与实施例1的区别在于:将步骤1中加入的3kg的制备例1中的改性混合阻燃填料改为加入7kg的制备例1中的改性混合阻燃填料。

76.对比例5对比例5与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙改为加入2kg的纳米碳酸钙。

77.对比例6对比例6与实施例1的区别在于:将步骤1中加入的3kg的纳米碳酸钙改为加入7kg的纳米碳酸钙。

78.对比例7对比例7与实施例1的区别在于:将步骤1中加入的3.5kg的107基胶改为加入2kg的107基胶。

79.对比例8对比例8与实施例1的区别在于:将步骤1中加入的3.5kg的107基胶改为加入8kg的107基胶。

80.对比例9对比例9与实施例1的区别在于:将步骤2中加入的2kg制备例12中的改性硅烷偶联剂改为加入0.5kg制备例16中的改性硅烷偶联剂。

81.对比例10对比例10与实施例1的区别在于:将步骤2中加入的2kg制备例12中的改性硅烷偶联剂改为加入4kg制备例16中的改性硅烷偶联剂。

82.检测方法1、阻燃性能:根据gb/t24267-2009《建筑用阻燃密封胶》,对对实施例1-25和对比例1-10进行有焰燃烧时间的测定,并进行阻燃等级的判定。

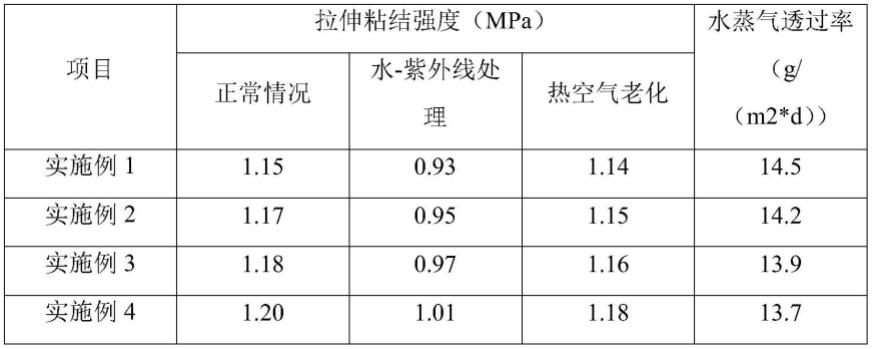

83.2、拉伸粘结强度:根据gb/t29755-2013《中空玻璃用弹性密封胶》,对实施例1-25和对比例1-10进行正常状况、水-紫外线处理和热空气老化三种状况下进行拉伸粘结强度的测定。

84.3、水蒸气透过率:根据gb/t29755-2013《中空玻璃用弹性密封胶》对实施例1-25和对比例1-10进行水蒸气透过率的测定。

85.表1实施例1-6和对比例1-2的拉伸粘结强度和水蒸气透过率的测定2的拉伸粘结强度和水蒸气透过率的测定表2实施例1-6和对比例1-2的阻燃性能的测定

表3实施例7-13和对比例3-4的拉伸粘结强度和水蒸气透过率的测定表4实施例7-13和对比例3-4的阻燃性能的测定

表5实施例14-19和对比例5-8的拉伸粘结强度和水蒸气透过率的测定表6实施例14-19和对比例5-8的阻燃性能的测定

表7实施例20-25和对比例9-10的拉伸粘结强度和水蒸气透过率的测定表8实施例20-25和对比例9-10的阻燃性能的测定

结合实施例1-6和对比例1-2并结合表1-2可以看出,使用偶联剂kh-550的效果要优于偶联剂kh-792,但偶联剂kh-792依旧性能很好,而复合表面处理剂中椰子油和硬质酸钠的配比不同时,对于硅酮胶的阻燃性能、拉伸粘结强度和水蒸气透过率的影响均不同,结合综合考虑,实施例5的性能较佳。

86.结合实施例7-13和对比例3-4并结合表3-4可以看出,阻燃填料中1,2-亚乙基四(1-氯-2-丙基)磷酸酯、dop、氨基磺酸胍、硼酸锌和氧化锑的质量比不同时,对于硅酮胶的阻燃性能、拉伸粘结强度和水蒸气透过率的影响均不同,还有阻燃填料添加量的不同时,阻燃填料添加过少时,阻燃性能会降低,但拉伸粘结强度会有所提升,而阻燃填料添加过量时,虽然阻燃性能会有所提升,但基胶无法完全将阻燃填料吸收,反而使硅酮胶的拉伸粘结强度降低,阻燃填料的阻燃性能也无法完全发挥,结合综合考虑,实施例13的性能较佳。

87.结合实施例14-19和对比例5-8并结合表5-6可以看出,纳米碳酸钙、基胶、二甲基硅油和改性混合阻燃填料之间加入的量不同时,所制得的硅酮胶的阻燃性能、拉伸粘结强度和水蒸气透过率均不同,当纳米碳酸钙过量时,会使硅酮胶的拉伸粘结强度降低,而保持好基胶与纳米碳酸钙、改性混合阻燃填料之间的比例,并且加入适当的二甲基硅油,可以使基胶更好的与纳米碳酸钙、改性混合阻燃填料混合,使得各组分的性能充分发挥,结合综合考虑,实施例19的性能较佳。

88.结合实施例20-25和对比例9-10并结合表5-6可以看出,改性硅烷偶联剂中的偶联剂kh-792、偶联剂hy-102和e51环氧树脂的质量比不同时,还有加入的改性硅烷偶联剂的总量不同时,对于硅酮胶的阻燃性能、拉伸粘结强度和水蒸气透过率的影响均不同,结合综合考虑,实施例25中制备的中空玻璃用阻燃硅酮胶的性能最佳。

89.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1