一种掺合型水性聚氨酯基电磁屏蔽涂料及其制备方法

1.本发明属于电磁屏蔽材料技术领域,具体涉及一种掺合型水性聚氨酯基电磁屏蔽涂料及其制备方法。

背景技术:

2.伴随着电子化、信息化的飞速发展,电磁波作为信息传播的重要载体,已经渗入到生产生活的方方面面,其广泛使用所产生的电磁辐射不仅会影响无线电通信的正常工作,降低精密设备/仪器的工作性能,而且会对人体器官和系统造成损害导致功能失调。在继噪音污染、空气污染、水污染之后,电磁波污染已成为威胁人类健康的第四大污染。

3.在上述背景条件下,研究开发可有效屏蔽电磁辐射的材料具有重要意义。目前,使用导电涂料是最经济有效的电磁屏蔽方案。电磁屏蔽导电涂料主要由导电填料、基体树脂、溶剂等组成,能够通过喷涂和刷涂等方式涂覆在各种形状、不同材质的基材表面,通过形成的导电固化膜有效屏蔽电磁波。

4.电磁屏蔽导电涂料可根据导电填料种类分为金属系(金、银、铜、镍等)和非金属系(碳系)。金属系导电涂料虽导电性好,但密度大、价格高昂、不宜加工。碳系导电涂料密度小、价格低廉、有望成为未来广泛应用的理想电磁屏蔽导电涂料,但其导电性相对较差。聚苯胺是典型的导电高分子聚合物之一,其原料成本低廉,制备工艺简便,易获取,且具有良好的稳定性。但是其分散性不佳,易团聚,导电性能仍需要进一步提高。

5.在当今提倡绿色环保理念的时代,未来水型导电涂料是必然趋势。传统的电磁屏蔽涂料多为溶剂型涂料,在制备生产及施工使用过程中,会产生大量的有机溶剂挥发物,对环境和人体均有危害。水性涂料是一种环境友好型涂料,以水作为涂料的溶剂或分散剂。水性涂料具有无毒、无害、无污染、成本较低等突出优势而备受关注。水性聚氨酯具有良好的水分散性,是极具潜力的水性涂料基体树脂。本发明采用水性聚氨酯作为基体树脂,利用多壁碳纳米管和聚苯胺作为导电填料制备水性电磁屏蔽涂料,经过喷涂、固化成膜后涂层内部形成多壁碳纳米管与聚苯胺的导电网络,获得高屏蔽效能的电磁屏蔽涂层。

技术实现要素:

6.针对现有技术问题,本发明目的是提供一种轻质高效的掺合型水性聚氨酯基电磁屏蔽涂料及其制备方法,该方法所制得的电磁屏蔽涂层屏蔽效能好、质轻、耐酸性、耐碱性、易制备、绿色环保。

7.本发明所述的一种掺合型水性聚氨酯基电磁屏蔽涂料的制备方法,其步骤如下:

8.(1)原材料预处理:将碳纳米管真空下干燥;

9.(2)将碳纳米管与聚苯胺混合后置于去离子水中,高速搅拌,制备得到搅拌液;

10.(3)将樟脑磺酸溶于n-甲基吡咯烷酮或间甲酚中,超声溶解,制备得到掺杂剂;

11.(4)预处理1:将步骤(2)得到的搅拌液抽滤、干燥后得到碳纳米管/聚苯胺粉料;再将粉料置于氨水中,搅拌后过滤、洗涤、干燥后得到预处理物1;

12.(5)预处理2:将步骤(4)得到的预处理物1置于分散液中,在搅拌下加入步骤(3)的掺杂剂,然后再搅拌反应一段时间,过滤、洗涤后烘干,得到碳纳米管-聚苯胺混合物;再将碳纳米管-聚苯胺混合物与去离子水按一定质量比在搅拌下配制成碳纳米管-聚苯胺混合液;

13.(6)向步骤(5)所得的碳纳米管-聚苯胺混合液中加入分散剂,搅拌混合均匀,得到组分a;

14.(7)将消泡剂、润湿剂和增稠剂加入到水性聚氨酯乳液中,搅拌混合均匀,得到组分b;

15.(8)将组分a与组分b在搅拌下反应一段时间,静止消泡后得到本发明所述的掺杂型水性电磁屏蔽涂料。

16.具体地,步骤(1)中,真空干燥时间为24h~36h。

17.具体地,步骤(2)中,碳纳米管与聚苯胺的质量比为0.25~4:1,搅拌速率为4000~4200r/min,搅拌时间为3~5h。

18.具体地,步骤(3)中,樟脑磺酸的浓度为10~20mg/ml;

19.具体地,步骤(4)中,氨水的浓度为0.1m,搅拌速率为200~500r/min,搅拌时间为24~48h;

20.具体地,步骤(5)中,分散液为n-甲基吡咯烷酮或间甲酚;去离子水中,碳纳米管-聚苯胺混合物的质量分数为2~5%,加入掺杂剂的搅拌速率为500~1000r/min,搅拌时间为15~30min;后续搅拌反应的速率为200~500r/min,搅拌反应的时间为24~48h;预处理物1与掺杂剂的用量比例为0.02~0.2g:1ml

21.具体地,步骤(6)中,分散剂的质量分数占组分a的0.3~0.8wt%,搅拌速率为500~1000r/min。

22.具体地,步骤(7)中,按质量百分数之和为100%计算,水性聚氨酯乳液、消泡剂、润湿剂、增稠剂的质量百分数分别为82~92%、0.86~0.95%、1.0~1.1%和5.95~16.14%;所述的消泡剂为tech-3825、tego-825、byk-023中的至少一种,润湿剂为levelol w-469、tech-2845、tech-278、迈图l-77中的至少一种,增稠剂为ah-350d、ah-zcj、rheovis pu1190中至少一种,搅拌速率为500~1000r/min。

23.具体地,步骤(8)中,组分a和组分b的体积比为0.3~2:1,搅拌反应的速率为500~1000r/min,搅拌反应的时间为0.5~2h。

24.与现有技术相比,本发明具有以下优点:

25.本发明用樟脑磺酸/n-甲基吡咯烷酮或樟脑磺酸/间甲酚二次掺杂聚苯胺,修饰聚苯胺的链构象,增强了聚苯胺链的有序结构。将纳米材料碳纳米管与导电聚合物聚苯胺复合在一起,二者之间的p-p共轭相互作用,构成连续的导电网络,增加了复合填料的载流子迁移率,导电性能较单一填料高,提高了电磁屏蔽效能。本发明樟脑磺酸掺杂后的聚苯胺与水性聚氨酯有良好的相容性,大大地提高了聚苯胺在水性聚氨酯中的分散性与相容性,减少了团聚,避免了因团聚而造成导电网络不连续,最大化发挥填料的作用,进一步提高了性能。

附图说明

26.图1:实施例1和实施例3产物的红外谱图(ir);

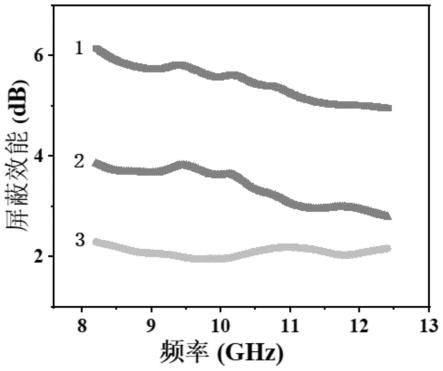

27.图2:实施例1产物的电磁屏蔽效能图(se);

28.图3:实施例1产物的归一化后的比电磁屏蔽效能图(sse);

29.如图1所示,1029cm-1

处的峰来自于樟脑磺酸,归属于so

3-基团,证明已掺合成功。位于3320cm-1

为氢键化作用的n-h伸缩振动峰,2910cm-1

与2850cm-1

分别为-ch3及-ch2的-c-h伸缩振动吸收峰。1700cm-1

处为氨基甲酸酯键中酯羰基吸收峰,1530cm-1

为c-n键伸缩振动吸收峰,1236cm-1

氨基甲酸酯键的不对称伸缩振动峰,1090cm-1

为-c-o-c-伸缩振动吸收峰。

30.如图2所示,以频率(ghz)为横坐标,为x波段(8.2~12.4ghz);以屏蔽效能(db)为纵坐标绘制此图。样品尺寸(22.9*10.2*0.04mm3)。序号1、2、3分别代表总的屏蔽效能值(se

t

)、吸收产生的屏蔽效能值(sea)反射产生的屏蔽效能值(ser),其中,sea吸收产生的屏蔽效能值为总屏蔽效能值的主要贡献。三者之间有如下关系:

31.se

t

=ser+sea32.通过网络矢量分析仪可以获得电磁屏蔽性能相关s参数s11,s12,s21,s22,通过这些参数计算出相应的反射系数(r)、吸收系数(a)和透射系数(t),它们之间的关系如下:

33.r=|s11|2=|s22|234.t=|s12|2=|s21|235.反射系数(r)、吸收系数(a)和透射系数(t)之间又存在如下关系:r+a+t=1一般地,sea和ser与r和t系数之间的转换公式为:

[0036][0037]

ser=-10lg(1-r)

[0038]

该图说明用樟脑磺酸/n-甲基吡咯烷酮或樟脑磺酸/间甲酚二次掺杂的聚苯胺与多壁碳纳米管复合在一起,在基体树脂水性聚氨酯中形成了良好的导电网络,使得该涂料在x波段上具有良好的电磁屏蔽效能。该掺合型水性聚氨酯基电磁屏蔽涂料是以吸收为主的电磁屏蔽涂料。

[0039]

如图3所示,序号1、2、3分别代表归一化后总的比电磁屏蔽效能值(sse

t

)、归一化后的吸收产生的比电磁屏蔽效能值(ssea)、归一化后的反射产生的屏蔽效能值(sser)、三者之间有如下关系:

[0040]

sse

t

=sser+ssea[0041]

由于不同的样品,其厚度和密度都有所不同,用归一化的比电磁屏蔽效能值(sse)来表示涂料的电磁屏蔽性能,其计算公式为

[0042][0043]

其中se:表示电磁屏蔽效能值,单位为db,

[0044]

ρ:表示密度,单位为g/cm3,

[0045]

d:表示样品厚度,单位为cm。

[0046]

归一化后总的比电磁屏蔽效能值,可以看出单位电磁屏蔽效能值的大小,该掺合型水性聚氨酯基电磁屏蔽涂料是以吸收为主的电磁屏蔽涂料。该图说明利用多壁碳纳米管和聚苯胺作为导电填料制备水性电磁屏蔽涂料,经过喷涂、固化成膜后涂层内部形成多壁

碳纳米管与聚苯胺的导电网络,获得了高屏蔽效能的电磁屏蔽涂层。

具体实施方式

[0047]

本发明中所述的一种掺合型水性聚氨酯基电磁屏蔽涂料及其制备方法。由碳纳米管-聚苯胺混合液、水性聚氨酯乳液及其他助剂,常温下均匀搅拌得到。将高导电性的复合填料碳纳米管-聚苯胺与环保型的基体树脂水性聚氨酯相结合,一方面利用水性聚氨酯赋予电磁屏蔽涂料良好的机械性能、优良的相容性、易加工的性质;另一方面利用复合型填料赋予涂料优异的电导率和电磁屏蔽性能。不仅使涂料拥有良好的物理化学性质,还实现了轻质、低成本、易加工的实用性。其中组分a由碳纳米管-聚苯胺混合液中加分散剂组成;组分b由水性聚氨酯乳液、增稠剂、消泡剂、润湿剂组成。

[0048]

下面通过四个具体实施例进行进一步说明:

[0049]

实施例1:

[0050]

1、搅拌液的制备:将多壁碳纳米管(工业级)真空下干燥36h。将干燥的多壁碳纳米管(工业级)与聚苯胺按质量比4:1(质量分别为8g和2g)混合后置于去离子水中(288.5ml),室温下高速搅拌4h,转速为4200r/min,制得搅拌液。

[0051]

2.掺杂剂的制备:将樟脑磺酸溶于n-甲基吡咯烷酮中,超声溶解,配制10mg/ml的樟脑磺酸/n-甲基吡咯烷酮溶液。

[0052]

3.预处理1:将步骤1得到的搅拌液抽滤、干燥后得碳纳米管/聚苯胺粉料(9.9g),将其置于0.1m氨水中,搅拌(转速为300r/min,48h)后过滤、洗涤(水洗3次再醇洗3次)、干燥后得预处理物1(9.52g)。

[0053]

4.预处理2:将步骤3得到的预处理物1置于n-甲基吡咯烷酮(186ml)中,搅拌转速为(1000r/min,20分钟),边搅拌边滴加掺杂剂(64ml),滴加后转速调至300r/min,搅拌24h,过滤,洗涤(水洗3次再醇洗3次),烘干,得到碳纳米管-聚苯胺混合物(9.76g);再将碳纳米管-聚苯胺混合物(3.3g)与去离子水(96.7g)在搅拌下配制成碳纳米管-聚苯胺混合液。

[0054]

5.组分a的制备:向步骤4所得的混合液中加入n-甲基吡咯烷酮,在500r/min的搅拌转速下均匀混合,得到组分a;组分a中,碳纳米管-聚苯胺混合液的质量分数为99.5wt%,分散剂的质量分数为0.5wt%。

[0055]

6.组分b的制备:将消泡剂、润湿剂和增稠剂加入到水性聚氨酯乳液中,在500r/min的搅拌转速下均匀混合,得到组分b;组分b中,水性聚氨酯乳液的质量分数为82wt%,消泡剂的质量分数为0.86wt%,润湿剂的质量分数为1.0wt%,增稠剂的质量分数为16.14wt%。消泡剂为tech-3825,润湿剂为levelol w-469,增稠剂为ah-zcj。

[0056]

7.将组分a及组分b按照2:1的体积比例混合,在500r/min的搅拌转速下混合1h,静止消泡,直至体系无气泡产生,得到本发明所述的掺杂型水性电磁屏蔽涂料。

[0057]

8.运用喷涂工艺,将步骤7消泡后产物喷涂在abs塑料基板上,在50℃下恒温固化6h,性能如表1所示。

[0058]

实施例2:

[0059]

1、搅拌液的制备:将多壁碳纳米管(工业级)真空下干燥36h。将干燥的多壁碳纳米管(工业级)与聚苯胺按质量比3:2(质量分别是6g和4g)混合后置于去离子水中(288.5ml),室温下高速搅拌4h,转速为4100r/min,制得搅拌液。

[0060]

2.掺杂剂的制备:将樟脑磺酸溶于n-甲基吡咯烷酮中,超声溶解,配制10mg/ml的樟脑磺酸/n-甲基吡咯烷酮溶液。

[0061]

3.预处理1:将步骤1得到的搅拌液抽滤、干燥后得碳纳米管/聚苯胺粉料(9.8g),将其置于0.1m氨水中,搅拌(转速为300r/min,48h)后过滤,洗涤(水洗3次再醇洗3次),得预处理物1(9.04g)。

[0062]

4.预处理2:将步骤3得到的预处理物1置于n-甲基吡咯烷酮(372ml)中,搅拌(转速为500r/min),搅拌20分钟,边搅拌边滴加掺杂剂(128ml),滴加后转速调至300r/min,搅拌24h,过滤,洗涤,烘干(水洗3次再醇洗3次),得到碳纳米管-聚苯胺混合物(9.53g);再将碳纳米管-聚苯胺混合物(3.3g)与去离子水(96.7g)在搅拌下配制成碳纳米管-聚苯胺混合液。

[0063]

5.组分a的制备:向步骤4所得的混合液中加入n-甲基吡咯烷酮,在500r/min的搅拌转速下均匀混合,得到组分a;组分a中,碳纳米管-聚苯胺混合液的质量分数为99.5wt%,分散剂的质量分数为0.5wt%。

[0064]

6.组分b的制备:将消泡剂、润湿剂和增稠剂加入到水性聚氨酯乳液中,在600r/min的搅拌转速下均匀混合,得到组分b;组分b中,水性聚氨酯乳液的质量分数为85wt%,消泡剂的质量分数为0.87wt%,润湿剂的质量分数为1.0wt%,增稠剂的质量分数为13.13wt%。消泡剂为tech-3825,润湿剂为levelol w-469,增稠剂为ah-zcj。

[0065]

7.将组分a及组分b按照1.5:1的体积比例混合,在600r/min的搅拌转速下混合0.5h,静止消泡,直至体系无气泡产生,得到本发明所述的掺杂型水性电磁屏蔽涂料。

[0066]

8.运用喷涂工艺,将步骤7消泡后产物喷涂在abs塑料基板上,在50℃下恒温固化6h,性能如表1所示。

[0067]

实施例3:

[0068]

1、搅拌液的制备:将多壁碳纳米管(工业级)真空下干燥36h。将干燥的多壁碳纳米管(工业级)与聚苯胺按质量比2:3(质量分别是4g和6g)混合后置于去离子水中(288.5ml),室温下高速搅拌4h,转速为4000r/min,制得搅拌液。

[0069]

2.掺杂剂的制备:将樟脑磺酸溶于间甲酚中,超声溶解,配制10mg/ml的樟脑磺酸/间甲酚溶液。

[0070]

3.预处理1:将步骤1得到的搅拌液抽滤、干燥后得碳纳米管/聚苯胺粉料(9.9g),将其置于0.1m氨水中,搅拌(转速为300r/min,48h)后过滤,洗涤(水洗3次再醇洗3次),得预处理物1(8.56g)。

[0071]

4.预处理2:将步骤3得到的预处理物1置于间甲酚(183ml)中,搅拌(转速为1000r/min,20min),边搅拌边滴加掺杂剂(192ml),滴加后转速调至300r/min,搅拌36h;过滤,洗涤,烘干(水洗3次再醇洗3次),得到碳纳米管-聚苯胺混合物(9.29g);再将碳纳米管-聚苯胺混合物(3.3g)与去离子水(96.7g)在搅拌下配制成碳纳米管-聚苯胺混合液。

[0072]

5.组分a的制备:向步骤4所得的混合液中加入间甲酚,在500r/min的搅拌转速下均匀混合,得到组分a;组分a中,碳纳米管-聚苯胺混合液的质量分数为99.5wt%,分散剂的质量分数为0.5wt%。

[0073]

6.组分b的制备:将消泡剂、润湿剂和增稠剂加入到水性聚氨酯乳液中,在600r/min的搅拌转速下均匀混合,得到组分b;组分b中,水性聚氨酯乳液的质量分数为90wt%,消

泡剂的质量分数为0.93wt%,润湿剂的质量分数为1.0wt%,增稠剂的质量分数为8.07wt%。消泡剂为tech-3825,润湿剂为levelol w-469,增稠剂为ah-zcj。

[0074]

7.将组分a及组分b按照0.7:1的体积比例混合,在800r/min的搅拌转速下混合1.0h,静止消泡,直至体系无气泡产生,得到本发明所述的掺杂型水性电磁屏蔽涂料。

[0075]

8.运用喷涂工艺,将步骤7消泡后产物喷涂在abs塑料基板上,在50℃下恒温固化6h,性能如表1所示。

[0076]

实施例4:

[0077]

1、搅拌液的制备:将多壁碳纳米管(工业级)真空下干燥36h。将干燥的多壁碳纳米管(工业级)与聚苯胺按质量比1:4(质量分别是2g和8g)混合后置于去离子水中(288.5ml),室温下高速搅拌4h,转速为4000r/min,制得搅拌液。

[0078]

2.掺杂剂的制备:将樟脑磺酸溶于间甲酚中,超声溶解,配制10mg/ml的樟脑磺酸/间甲酚溶液。

[0079]

3.预处理1:将步骤1得到的搅拌液抽滤、干燥后得碳纳米管/聚苯胺粉料(9.8g),将其置于0.1m氨水中,搅拌(转速为300r/min,48h)后过滤,洗涤(水洗3次再醇洗3次),得预处理物1(8.08g)。

[0080]

4.预处理2:将步骤3得到的预处理物1置于间甲酚(244ml)中,搅拌(转速为1000r/min,20min),边搅拌边滴加掺杂剂(256ml),滴加后转速调至300r/min,搅拌48h;过滤,洗涤,烘干(水洗3次再醇洗3次),得到碳纳米管-聚苯胺混合物(9.05g);再将碳纳米管-聚苯胺混合物(3.3g)与去离子水(96.7g)在搅拌下配制成碳纳米管-聚苯胺混合液。

[0081]

5.组分a的制备:向步骤4所得的混合液中加入间甲酚,在500r/min的搅拌转速下均匀混合,得到组分a;组分a中,碳纳米管-聚苯胺混合液的质量分数为99.5wt%,分散剂的质量分数为0.5wt%。

[0082]

6.组分b的制备:将消泡剂、润湿剂和增稠剂加入到水性聚氨酯乳液中,在600r/min的搅拌转速下均匀混合,得到组分b;组分b中,水性聚氨酯乳液的质量分数为92wt%,消泡剂的质量分数为0.95wt%,润湿剂的质量分数为1.1wt%,增稠剂的质量分数为5.95wt%。消泡剂为tech-3825,润湿剂为levelol w-469,增稠剂为ah-zcj。

[0083]

7.将组分a及组分b按照0.3:1的体积比例混合,在1000r/min的搅拌转速下混合0.5h,静止消泡,直至体系无气泡产生,得到本发明所述的掺杂型水性电磁屏蔽涂料。

[0084]

8.运用喷涂工艺,将步骤7消泡后产物喷涂在abs塑料基板上,在50℃下恒温固化6h,性能如表1所示。

[0085]

表1:各实施例产物的性能数据

[0086] 实施例1实施例2实施例3实施例4耐冲击kg.cm(正-反)30-3040-4050-5050-50附着力0级0级0级0级

[0087]

如表1,该掺合型水性聚氨酯基电磁屏蔽涂料的附着力达到最高级0级,在耐冲击方面无论正冲还是反冲都具有良好的性能。该涂料所制备的涂层均表现出优异的机械性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1