封装胶层及制备方法、封装方法、封装效果检测方法与流程

本发明涉及封装结构,尤其涉及一种封装胶层及制备方法、封装方法、封装效果检测方法。

背景技术:

1、固态电池可以以“正极-电解质-负极”为基本结构单元进行电芯内部的串、并联。另外,固态电池制备可能会在单电极表面涂布或在基本结构单元注入界面改善添加剂,为此需要固态电池以基本结构单元进行封装,然而,当前固态电池封装均是采用类似于现有锂离子电池的外部封装工艺,而对于基本结构单元层面的封装鲜有提及。

2、如专利cn 108373902 a公开了一种固态电池塑料封装材料及其应用,使用紫外光固化塑料封装工艺代替传统的钢壳和铝塑膜封装工艺,在提高电芯能量密度方面具有一定优势,但这仍然是固态电池外部封装,而不涉及极片层间的内部封装;专利wo2021025072a1公开了一种锂离子电池的制造方法,提出采用耐受电解液的热固性聚合物作为密封材料,用于电极之间的封装,但是所述密封材料的厚度需要10-20mm,相对较厚,需要后续根据活性物质层的厚度进行二次切割,提高了生产工艺的复杂性。

3、因此,需要开发一种封装结构,尤其是可以对固态电池极片间的基本结构单元有效封装的结构。

技术实现思路

1、针对上述现有技术存在的局限性,本发明提供一种封装胶层及制备方法、封装方法、封装效果检测方法。本发明的封装胶层包括热熔胶基膜和压敏胶层,不仅封装方便,而且通过上述两层封装层固定,封装效果好,使用方便,尤其是压敏胶层具有较强的电解液耐受性,其用于封装固态电池的基本结构单元时,封装效果优良,能有效提高固态电池内部串联效率。

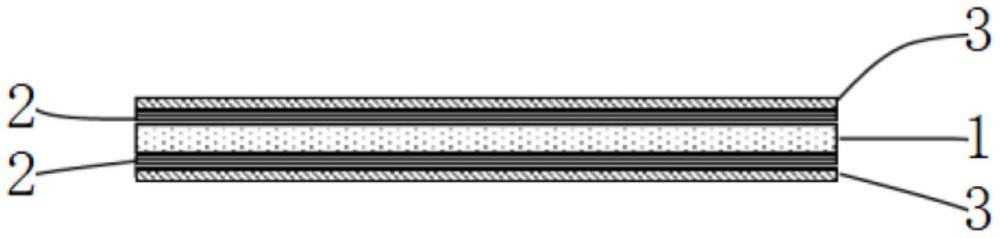

2、本发明的目的之一是提供一种用于固态电池的封装胶层,所述封装胶层包括热熔胶基膜和压敏胶层,或者包括热熔胶基膜、压敏胶层和绝缘层;

3、所述压敏胶层设置在热熔胶基膜的至少一侧,优选地,

4、所述压敏胶层设置在热熔胶基膜的二侧。

5、在上述技术方案中,优选地,

6、所述封装胶层还包括绝缘层,所述绝缘层的一侧与压敏胶层连接;另一侧与物体的待封装面连接;

7、或者,

8、所述封装胶层还包括离型纸,所述离型膜层设置在暴露在空气中的压敏胶层表面。

9、本发明中的离型膜层主要是用于保护封装胶层产品运输的方便,洁净等,实际使用过程中,离型膜层是需要撕掉。优选地,所述离型膜层设置在压敏胶层之间的剥离力为0.01n/25mm~1.0n/25mm,更优地,0.05n/25mm~0.5n/25mm;所述离型膜层的厚度为50~500μm,优选地100~250μm。所述剥离力过大,可能会造成离型膜层不易剥离;所述剥离力过小,压敏胶层与离型膜层贴合不牢靠,无法起到良好的保护效果。

10、所述离型膜层的离型剂没有特别的限制,可以是行业内已知的含硅或不含硅的任意一种离型剂。

11、所述离型膜层的基材没有特别的限制,可以是行业内已知的任意基材,可以举例pet膜(聚対苯二甲酸乙二酯膜)、pe膜(聚乙烯膜)、淋膜纸、pc隔离膜(聚碳酸酯膜)、opp膜(聚丙烯膜)、popp膜(双向可拉伸聚丙烯膜)、聚四氟乙烯膜等中的任意一种或多种的复合。

12、在上述技术方案中,优选地,所述热熔胶基膜选自聚烯烃或改性聚烯烃、聚醚砜、聚对苯二甲酸乙二醇酯、聚碳酸酯、聚醋酸乙烯酯、聚氨酯、环氧树脂、聚丙烯酸、聚丙烯酸酯中的一种或多种;优选地,所述热熔胶基膜选自聚烯烃或改性聚烯烃;和/或,

13、所述热熔胶基膜的厚度为50~300μm,优选为80~200μm。

14、在上述技术方案中,优选地,所述聚烯烃或改性聚烯烃选自聚乙烯、聚丙烯、乙烯-醋酸乙烯共聚物、乙烯-丙烯酸共聚物、乙烯-丙烯酸酯共聚物、聚1-丁烯、聚4-甲基-1-戊烯、环己烯聚合物、双环庚烯聚合物中的一种或多种;优选为聚乙烯、聚丙烯、乙烯-丙烯酸共聚物或他们的组合。

15、在上述技术方案中,优选地,所述压敏胶层中的压敏胶选自水溶性压敏胶、溶剂型压敏胶、乳剂型压敏胶、热熔性压敏胶、压延性压敏胶中的一种,优选自丙烯酸压敏胶、丙烯酸酯压敏胶、乙烯-醋酸乙烯酯压敏胶、聚氨酯压敏胶、环氧树脂压敏胶、有机硅树脂压敏胶、丁苯橡胶压敏胶、丁腈橡胶压敏胶、乙丙橡胶压敏胶中的一种或多种,更优选自丙烯酸压敏胶、丙烯酸酯压敏胶中的一种;和/或,

16、所述压敏胶层的厚度为0.5~10μm,优选地1~5μm。

17、在上述技术方案中,优选地,所述绝缘层选自无机涂层或聚合物涂层中的任意一种或多种,优选所述无机涂层的材质选自氧化铝、勃姆石或快离子导体中的任意一种或多种;

18、优选所述聚合物涂层的材质选自聚酰亚胺、聚苯硫醚、聚醚醚酮、芳纶、聚苯并咪唑中的一种或多种;

19、更优选地,

20、所述快离子导体的材质选自li7la3zr2o12、lixla2/3-xtio3,其中0<x<2/3、li1+xalxti2-x(po4)3,其中0<x<2、li1+xalxge2-x(po4)3,其中0<x<2、lialo2、li7-xla3zr2-xtaxo12,其中0<x<2、li7-xla3zr2-xnbxo12,其中0<x<2、li7+xgexp3-xs11,其中0<x<3、xli2s·(100-x)p2s5,其中0<x<100中的一种或多种。

21、本发明的目的之二是提供本发明的目的之一的装胶层的制备方法,包括以下步骤:

22、压敏胶层涂布在热熔胶基膜的至少一侧上,压敏胶层涂布在热熔胶基膜上,优选所述涂布方法为刮涂、浸涂、辊涂、喷涂、丝网印刷、刷涂中的一种。所述涂布可以一次性在热熔胶基膜两侧涂布,也可以先涂一侧再涂另一侧。当需要烘干时,采用行业内公知的任意工艺进行烘烤,除去溶剂,对应烘干即可。

23、当封装胶层含有绝缘层时,将绝缘层的一侧连接在待封装的物体表面,将热熔胶基膜和压敏胶层连接,然后将绝缘层的另一侧固定在压敏胶层上。

24、当封装胶层含有离型纸,暴露在空气中的压敏胶层表面上设置有离型纸。

25、本发明的目的之三是提供本发明的目的之一所述的封装方法,其使用前述的封装胶层,包括以下步骤:

26、当封装胶层仅有热熔胶基膜和压敏胶层,直接将封装胶层置于物体的待封装面,然后将封装胶层和物体的待封装面一同热压封装;

27、当封装胶层有绝缘层、热熔胶基膜和压敏胶层,先将绝缘层固定于物体的待封装面,再将压敏胶层和绝缘层连接,然后将封装胶层和物体的待封装面一同热压封装;

28、当封装胶层有离型纸,先撕掉离型纸,再将封装胶层置于物体的待封装面,然后将封装胶层和物体的待封装面一同热压封装;

29、优选地,

30、热压封装的温度为80~270℃,更优选地150~200℃;和/或,

31、热压封装的压力为0.5~1000mpa,更优选地50~200mpa;和/或,

32、热压封装的时间为2~15s,更优选地5~10s。

33、在本发明中,优选将封装胶层用于封装固态电池基本结构单元中极片间暴露于空气中的表面,更优选地,所述的封装胶层在封装固态电池基本结构单元中极片间暴露于空气中的表面时的方法,包括以下步骤:

34、(1)在固态电池电极的正极片活性物质、负极片活性物质四周均任选地涂覆绝缘层,即绝缘层涂覆在电极的正负极集流体边缘上未涂覆正极片活性物质、负极片活性物质的表面上;

35、(2)所述封装胶层的热熔胶基膜两侧均涂覆有压敏胶层,固定在电解质层的四周,封装电解质层暴露于空气中的表面,且封装胶层中热熔胶基膜两侧的压敏胶层分别与正极片活性物质、负极片活性物质四周的绝缘层粘结,或者当正极片活性物质、负极片活性物质四周未涂覆绝缘层时,封装胶层中热熔胶基膜两侧的压敏胶层直接与正负极集流体边缘上未涂覆正极片活性物质、负极片活性物质的表面粘结;这样就把正极、负极以及电解质层堆叠粘结在一起,然后对封装胶层进一步热压,将热熔胶基膜熔化,从而使上述各结构进一步有效粘结。这样本发明的封装胶层就设置在了正极、负极以及电解质层之间空隙中,也即封装胶层将固态电池基本结构单元中极片间暴露于空气中的表面均进行了封装,即得固态电池基本结构单元。

36、本发明的目的之四是提供本发明的目的之一所述封装方法的封装效果的检测方法,将受热分解产气的发泡剂或电解液中的至少一种置于铜箔和铝箔之间,然后用所述封装胶层将铜箔和铝箔进行粘结;热压封装,制得封装件;

37、将所述封装件加热,使发泡剂或电解液产气,观察封装件状态和/或封装件加热前后的质量变化判断封装效果;优选地,

38、所述封装件置于鼓风干燥箱中加热;和/或,

39、所述发泡剂选自偶氮化合物、3,3-二磺酰肼二苯砜、甲苯磺酰肼、2,4-甲苯二磺酰肼、二亚硝基五次甲基四胺、n,n'-二甲基-n,n'-二亚硝基对苯二甲酰胺、无机碳酸盐中的一种或多种,优选偶氮化合物、无机碳酸盐中的一种或多种;和/或,

40、所述发泡剂或电解液的产气温度50~200℃,优选地80~150℃

41、进一步优选地,

42、所述偶氮化合物选自偶氮二甲酰胺、偶氮二异丁腈、偶氮二异庚腈、偶氮二甲酸二异丙酯、偶氮二羧酸钡、偶氮二羧酸二乙酯、偶氮胺苯中的一种或多种;和/或,

43、所述无机碳酸盐选自碳酸钙、碳酸镁、碳酸氢钠中的一种或多种。

44、所述电解液没有特别的限制,可以是商业化的任意一种或多种的组合。

45、所述封装件在鼓风干燥箱中加热温度与发泡剂的产气温度一致,优选地80~150℃;所述鼓风干燥箱中放置时间0.5~48h,优选地3~24h。

46、所述发泡剂、电解液的添加量没有特别的限制,以产气量不破坏封装件为依据,可以参考的0.01~1g,优选地0.1~0.5g。

47、所述封装效果通过封装件的状态及加热前后的质量变化比来表征,所述质量变化比

48、

49、式中m1为加热前封装件质量,m2为加热后封装件质量。

50、所述质量变化比越小,封装效果越好,最优地,质量变化比为0。

51、本发明相比现有技术,具有如下优点及突出性效果:

52、当前固态电池封装均是采用类似于现有锂离子电池的外部封装工艺,而对于基本结构单元层面的封装鲜有提及,本发明提供了一种固态电池基本结构单元封装胶层,即电极层面的封装胶层,可以根据电池形状进行任意裁剪等优点,可以有效应用于固态电池内部电极片之间的封装;且耐有机溶剂性能优良;封装胶层具有多层封装结构,其中的压敏胶层可以起到将热熔胶和固态电池内部电极片之间固定的作用,即先将封装胶层整体固定在待粘结位置,起到预粘结和初步固定的作用,然后通过热熔胶基膜在热压的作用下熔融起到密封及二次粘结的作用,封装后的固态电池基本单元不会发生错位,稳固牢靠。

53、当前对于密封胶或封装胶密封效果的检验方法多采用从外部向封装件内打气、保压的方法检测,这需要预留通气口,本发明提供的检验方法无需通过外部打气,通过置入发泡剂分解产气的方法,操作简单、高效,无需通过外部打气即可实现密封效果的检验。

54、本发明的封装胶层还引入了绝缘层,当应用在固态电池的粘结中时,在固态电池电极活性物质周围引入绝缘层后,避免了固态电池基本结构单元热压封装时的短路问题,提高了电池制作的效率和良率。

55、采用本发明所述的封装胶层,厚度可调,依据活性物质层和电解质层的厚度变化而变化,使用方便。

- 还没有人留言评论。精彩留言会获得点赞!