一种机舱用抗病毒抗菌纳米涂料及其制备方法与应用与流程

1.本发明涉及抗菌涂料领域,尤其涉及一种机舱用抗病毒抗菌纳米涂料及其制备方法与应用。

背景技术:

2.在民航运输过程中,需要经常对机舱进行消毒工作。因为飞机机舱使用的产品的特殊性,为保证飞机飞行安全,美国波音公司、欧洲空中客车公司维修手册规定,飞机消毒清洁用品需要符合美国航空航天材料协会saeams1453a标准,中国民航局也有规定,飞机消毒清洁用品需要经过专业经检测符合相关适航标准颁发适航证书才能上飞机使用。现有的飞机客舱使用的消毒清洁用品主要是短效的消毒剂,其消毒效果持续较短,为了保障飞机客舱的抗病毒、抗菌效果,需要高频率进行消毒工作,给施工人员带来不便。

3.因此,现有飞机消毒技术还有待于改进和发展。

技术实现要素:

4.鉴于上述现有技术的不足,本发明的目的在于提供一种机舱用抗病毒抗菌纳米涂料及其制备方法与应用,旨在解决现有的飞机客舱使用的短效消毒剂消毒效果持续短,需要高频率进行消毒工作的问题。

5.本发明为解决上述技术问题所采用的技术方案如下:

6.一种机舱用抗病毒抗菌纳米涂料,其中,按重量百分比计,包括:

7.1-丁基-2-吡咯烷酮2-5%,

8.聚乙烯吡咯烷酮0.5-1%,

9.十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵2-4%,

[0010]

丁基氨基甲酸碘代丙炔酯0.2-0.5%,

[0011]

水89.5-95.3%。

[0012]

所述的机舱用抗病毒抗菌纳米涂料,其中,按重量百分比计,包括:

[0013]

1-丁基-2-吡咯烷酮2%,

[0014]

聚乙烯吡咯烷酮0.5%,

[0015]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵2%,

[0016]

丁基氨基甲酸碘代丙炔酯0.2%,

[0017]

水95.3%。

[0018]

所述的机舱用抗病毒抗菌纳米涂料,其中,按重量百分比计,包括:

[0019]

1-丁基-2-吡咯烷酮4%,

[0020]

聚乙烯吡咯烷酮0.7%,

[0021]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵3%,

[0022]

丁基氨基甲酸碘代丙炔酯0.3%,

[0023]

水92%。

[0024]

所述的机舱用抗病毒抗菌纳米涂料,其中,按重量百分比计,包括:

[0025]

1-丁基-2-吡咯烷酮5%,

[0026]

聚乙烯吡咯烷酮1%,

[0027]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵4%,

[0028]

丁基氨基甲酸碘代丙炔酯0.5%,

[0029]

水89.5%。

[0030]

一种本发明上述方案所述的机舱用抗病毒抗菌纳米涂料的制备方法,其中,包括步骤:

[0031]

将水加入搅拌罐中;

[0032]

向所述搅拌罐中依次加入1-丁基-2-吡咯烷酮、聚乙烯吡咯烷酮、十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵、丁基氨基甲酸碘代丙炔酯,搅拌,静置得到所述机舱用抗病毒抗菌纳米涂料。

[0033]

所述的机舱用抗病毒抗菌纳米涂料的制备方法,其中,所述搅拌的速度为100~140r/min。

[0034]

所述的机舱用抗病毒抗菌纳米涂料的制备方法,其中,所述搅拌的时间为30~120min。

[0035]

一种如本发明上述方案所述的机舱用抗病毒抗菌纳米涂料的应用,其中,所述机舱用抗病毒抗菌纳米涂料用于制作飞机客舱抗病毒、抗菌透明纳米涂层。

[0036]

所述的应用,其中,将所述机舱用抗病毒抗菌纳米涂料用于制作飞机客舱抗病毒、抗菌透明纳米涂层包括步骤:将所述抗病毒抗菌纳米涂料涂覆至机舱硬表面,干燥24h,在所述机舱硬表面形成抗病毒抗菌透明纳米涂层。

[0037]

所述的应用,其中,所述抗病毒抗菌透明纳米涂层的厚度为200~300nm。

[0038]

有益效果:本发明公开了一种机舱用抗病毒抗菌纳米涂料及其制备方法与应用,在所述配方中,1-丁基-2-吡咯烷酮增溶丁基氨基甲酸碘代丙炔酯,并防止十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵在水溶液中聚合,同时可在金属表面和金属离子形成配位体,生成一种阻隔膜,保护金属免受腐蚀,与丁基氨基甲酸碘代丙炔酯具有协同金属缓蚀的保护作用;聚乙烯吡咯烷酮作为成膜剂和体系溶液稳定剂,与1-丁基-2-吡咯烷酮共同作用保证成品的储存稳定性;十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵作为微生物杀灭剂和成膜剂,与丁基氨基甲酸碘代丙炔酯协同提高微生物灭杀效果;丁基氨基甲酸碘代丙炔酯作为微生物杀灭制剂,具有金属缓蚀效果和抑制产品对飞机上镀镉高强碳钢产生氢脆的影响。本发明通过各个组分各自的作用以及各组分间的协同作用,实现了透明而且不影响基材原来的外观,耐水洗涤,抗菌抗病毒成份不容易溶解到水中,耐擦洗1000次以上,持续抗病毒、抗菌效果达到一年以上,可以应用在飞机的小桌板、扶手、侧壁板、卫生间硬表面、门把手和织物上,减少细菌和病毒的传播,减少消毒工作的频率,并且无需专业的油漆工施工,用毛巾、海绵等擦拭就可以完成对于飞机的消毒工作;除抗病毒抗菌功能以外,本发明的抗病毒抗菌纳米涂料同时符合美国航空航天材料协会saeams1453a标准,对飞机的铝合金、碳钢、钛合金腐蚀性符合标准规定、对飞机的镀镉高强度碳钢不产生氢脆腐蚀。

附图说明

[0039]

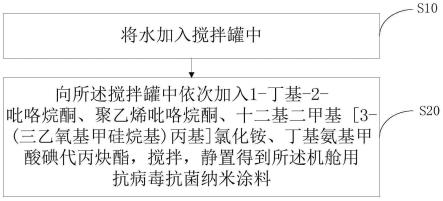

图1为本发明提供的机舱用抗病毒抗菌纳米涂料的制备方法较佳实施例的流程图。

具体实施方式

[0040]

本发明提供一种机舱用抗病毒抗菌纳米涂料及其制备方法与应用,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0041]

因为飞机机舱使用的产品的特殊性,为保证飞机飞行安全,美国波音公司、欧洲空中客车公司维修手册规定,飞机消毒清洁用品需要符合美国航空航天材料协会saeams1453a标准,中国民航局也有规定,飞机消毒清洁用品需要经过专业经检测符合相关适航标准颁发适航证书才能上飞机使用。

[0042]

基于此,本发明提供了一种机舱用抗病毒抗菌纳米涂料,按重量百分比计,其包括:

[0043]

1-丁基-2-吡咯烷酮2-5%,

[0044]

聚乙烯吡咯烷酮0.5-1%,

[0045]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵2-4%,

[0046]

丁基氨基甲酸碘代丙炔酯0.2-0.5%,

[0047]

水89.5-95.3%。

[0048]

具体地,在本实施例中,1-丁基-2-吡咯烷酮的结构式为是一种低气味溶剂,可以增溶丁基氨基甲酸碘代丙炔酯,并防止十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵在水溶液中聚合,保证成品的稳定、均一性,同时1-丁基-2-吡咯烷酮也是一种金属的缓蚀剂,吡咯烷酮的氮原子在金属表面和金属离子形成配位体,生成一种阻隔膜,保护金属免受腐蚀,和丁基氨基甲酸碘代丙炔酯具有协同金属缓蚀的保护作用。

[0049]

聚乙烯吡咯烷酮是一种成膜剂,和十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵共同形成一种耐水性的纳米涂层,同时是体系的溶液稳定剂,和1-丁基-2-吡咯烷酮共同作用保证成品的储存稳定性。

[0050]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵的结构式为:

[0051][0052]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵是一种可以物体表面成膜的季铵盐,是一种微生物杀灭剂和成膜剂。细菌、病毒的保护膜被季铵盐阳离子基团所吸附,

通过物理的方式刺穿细菌、病毒保护膜,让细菌、病毒保护膜的内容物流出,导致其死亡,和丁基氨基甲酸碘代丙炔酯有协同作用,两种复配对微生物杀灭效果可以提高一个对数级别。十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵具有硅烷的通性,分子中含有一个锚固基团,即三乙氧基甲硅烷基r-si-(och

2-ch3)3,水溶液中乙氧基(-och

2-ch3)发生脱乙醇(ch3ch2oh)反应,形成硅醇r-si-(oh)3,涂在基材表面干燥后,水分和乙醇挥发后以共价键方式结合在物体表面、或分子间脱水缩合形成高分子涂层,和聚乙烯吡咯烷酮共同成膜,将杀菌成分固定在物体表面,不容易因为水洗而流失。

[0053]

丁基氨基甲酸碘代丙炔酯,结构式为:

[0054]

是一种微生物杀灭制剂,通过分子链上的碘对微生物体内进行氧化作用来进行,使微生物的巯基(-sh)和络氨酸碘化而失去蛋白活性,进而死亡。丁基氨基甲酸碘代丙炔酯含有氨基酸基团和丙炔基团,具有金属缓蚀效果和抑制产品对飞机上镀镉高强碳钢氢脆产生(高强度镀镉碳钢表面的镉在腐蚀性液体中浸泡时候,镉的腐蚀过程中发生阴极释氢电化学反应,氢原子被碳钢吸收产生松脆强度下降现象),可以让所述抗病毒抗菌纳米涂料符合民航的适航标准,增加飞机飞行的安全性,其机理是:丁基氨基甲酸碘代丙炔酯所含氨基酸基团和丙炔基团在金属表面的吸附作用,阻隔腐蚀液体;丁基氨基甲酸碘代丙炔酯的丙炔基团吸收氢原子加成反应,进而保护了金属。

[0055]

在一些实施方式中,所述水为去离子水。

[0056]

在一些优选的实施方式中,所述的机舱用抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0057]

1-丁基-2-吡咯烷酮2%,

[0058]

聚乙烯吡咯烷酮0.5%,

[0059]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵2%,

[0060]

丁基氨基甲酸碘代丙炔酯0.2%,

[0061]

水95.3%。

[0062]

在一些优选的实施方式中,所述的机舱用抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0063]

1-丁基-2-吡咯烷酮4%,

[0064]

聚乙烯吡咯烷酮0.7%,

[0065]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵3%,

[0066]

丁基氨基甲酸碘代丙炔酯0.3%,

[0067]

水92%。

[0068]

在一些优选的实施方式中,所述的机舱用抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0069]

1-丁基-2-吡咯烷酮5%,

[0070]

聚乙烯吡咯烷酮1%,

[0071]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵4%,

[0072]

丁基氨基甲酸碘代丙炔酯0.5%,

[0073]

水89.5%。

[0074]

本发明还提供一种如本发明上述方案所述的机舱用抗病毒抗菌纳米涂料的制备方法,其包括步骤:

[0075]

s10、将水加入搅拌罐中;

[0076]

s20、向所述搅拌罐中依次加入1-丁基-2-吡咯烷酮、聚乙烯吡咯烷酮、十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵、丁基氨基甲酸碘代丙炔酯,搅拌,静置得到所述机舱用抗病毒抗菌纳米涂料。

[0077]

在一些实施方式中,所述搅拌的速度为100~140r/min,所述搅拌的时间为30~120min,在该条件下,各组分可以快速均匀溶解,从而提高所述机舱用抗病毒抗菌纳米涂料的制备效率。

[0078]

本发明还提供一种如本发明上述方案所述的机舱用抗病毒抗菌纳米涂料的应用,所述机舱用抗病毒抗菌纳米涂料用于制作飞机客舱抗病毒、抗菌透明纳米涂层。

[0079]

在一些实施方式中,将所述机舱用抗病毒抗菌纳米涂料用于制作飞机客舱抗病毒、抗菌透明纳米涂层包括步骤:将所述抗病毒抗菌纳米涂料涂覆至机舱硬表面,干燥24h,在所述机舱硬表面形成抗病毒抗菌透明纳米涂层。

[0080]

具体地,涂覆时,先将所述机舱用抗病毒抗菌纳米涂料涂覆至载体上,再用涂覆有所述机舱用抗病毒抗菌纳米涂料的载体在机舱硬表面进行涂抹,静置24h,形成抗病毒抗菌透明纳米涂层;其中,所述载体选自不掉毛的无纺布、毛巾、海绵中的一种。

[0081]

在一些实施方式中,所述机舱硬表面包括但不限于飞机的小桌板、扶手、侧壁板、卫生间硬表面、门把手和织物。

[0082]

在一些实施方式中,所述抗病毒抗菌透明纳米涂层的厚度为200~300nm。

[0083]

具体地,所述抗病毒抗菌透明纳米涂层透明而且不影响基材原来的外观,耐水洗涤,抗菌抗病毒成份不容易溶解到水中,耐擦洗1000次以上,持续抗病毒、抗菌效果达到一年以上。

[0084]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,仅在于说明本发明而决不限制本发明。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0085]

实施例1

[0086]

一种机舱用抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0087]

1-丁基-2-吡咯烷酮2%,

[0088]

聚乙烯吡咯烷酮0.5%,

[0089]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵2%,

[0090]

丁基氨基甲酸碘代丙炔酯0.2%,

[0091]

去离子水95.3%。

[0092]

先将配方中的去离子水加入搅拌罐,然后依次将1-丁基-2-吡咯烷酮、聚乙烯吡咯烷酮、十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵、丁基氨基甲酸碘代丙炔酯按照

重量百分比例加入搅拌罐,以120转/分钟的搅拌速度,搅拌60分钟,各组分均匀溶解就可以停止,静置1小时后罐装,得到所述机舱用抗病毒抗菌纳米涂料。

[0093]

使用时,将所述机舱用抗病毒抗菌纳米涂料涂覆至不掉毛的无纺布或海绵上,在机舱硬表面进行涂抹,干燥24小时,形成200nm厚的抗病毒抗菌透明纳米涂层。

[0094]

实施例2

[0095]

一种机舱用抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0096]

1-丁基-2-吡咯烷酮4%,

[0097]

聚乙烯吡咯烷酮0.7%,

[0098]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵3%,

[0099]

丁基氨基甲酸碘代丙炔酯0.3%,

[0100]

去离子水92%。

[0101]

先将配方中的去离子水加入搅拌罐,然后依次将1-丁基-2-吡咯烷酮、聚乙烯吡咯烷酮、十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵、丁基氨基甲酸碘代丙炔酯按照重量百分比例加入搅拌罐,以120转/分钟的搅拌速度,搅拌60分钟,各组分均匀溶解就可以停止,静置1小时后罐装,得到所述机舱用抗病毒抗菌纳米涂料。

[0102]

使用时,将所述机舱用抗病毒抗菌纳米涂料涂覆至不掉毛的无纺布或海绵上,在机舱硬表面进行涂抹,干燥24小时,形成200nm厚的抗病毒抗菌透明纳米涂层。

[0103]

实施例3

[0104]

一种机舱用抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0105]

1-丁基-2-吡咯烷酮5%,

[0106]

聚乙烯吡咯烷酮1%,

[0107]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵4%,

[0108]

丁基氨基甲酸碘代丙炔酯0.5%,

[0109]

去离子水89.5%。

[0110]

先将配方中的去离子水加入搅拌罐,然后依次将1-丁基-2-吡咯烷酮、聚乙烯吡咯烷酮、十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵、丁基氨基甲酸碘代丙炔酯按照重量百分比例加入搅拌罐,以120转/分钟的搅拌速度,搅拌60分钟,各组分均匀溶解就可以停止,静置1小时后罐装,得到所述机舱用抗病毒抗菌纳米涂料。

[0111]

使用时,将所述机舱用抗病毒抗菌纳米涂料涂覆至不掉毛的无纺布或海绵上,在机舱硬表面进行涂抹,干燥24小时,形成200nm厚的抗病毒抗菌透明纳米涂层。

[0112]

依据国家标准——抗菌涂料(漆膜)抗菌性测定法和抗菌效果gb/t21866-2008中的方法,将实施例1-3的机舱用抗病毒抗菌纳米涂料制作测试涂层板干燥后测试涂层微生物杀灭效果,测试微生物品种种是:金黄色葡萄球菌、大肠杆菌、甲型流感病毒(h1n1),作用时间一小时,结果如表1,

[0113]

表1实施例1-3微生物灭杀效果表

[0114][0115][0116]

依据saeams1453a标准,对实施例1-3制作的机舱用抗病毒抗菌纳米涂料成品测试,结果如表2,由表2可以看出,本发明的机舱用抗病毒抗菌纳米涂料符合全部标准。

[0117]

表2实施例1-3机舱用抗病毒抗菌纳米涂料成品测试结果表

[0118][0119]

对比例1

[0120]

一种抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0121]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵4%,

[0122]

去离子水96%。

[0123]

先将配方中的去离子水加入搅拌罐,然后将十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵按照重量百分比例加入搅拌罐,以120转/分钟的搅拌速度,搅拌60分钟,各组分均匀溶解就可以停止,静置1小时后罐装,得到所述抗病毒抗菌纳米涂料。

[0124]

对比例2

[0125]

一种抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0126]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵4%,

[0127]

1-丁基-2-吡咯烷酮2.2%

[0128]

去离子水93.8%。

[0129]

先将配方中的去离子水加入搅拌罐,然后依次将十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵、1-丁基-2-吡咯烷酮按照重量百分比例加入搅拌罐,以120转/分钟的搅拌速度,搅拌60分钟,各组分均匀溶解就可以停止,静置1小时后罐装,得到所述抗病毒抗菌纳米涂料。

[0130]

对比例3

[0131]

一种抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0132]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵4%,

[0133]

丁基氨基甲酸碘代丙炔酯2.2%

[0134]

去离子水93.8%。

[0135]

先将配方中的去离子水加入搅拌罐,然后依次将十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵、丁基氨基甲酸碘代丙炔酯按照重量百分比例加入搅拌罐,以120转/分钟的搅拌速度,搅拌60分钟,各组分均匀溶解就可以停止,静置1小时后罐装,得到所述抗病毒抗菌纳米涂料。

[0136]

对比例4

[0137]

一种抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0138]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵4%,

[0139]

1-丁基-2-吡咯烷酮2%

[0140]

丁基氨基甲酸碘代丙炔酯0.2%

[0141]

去离子水93.8%。

[0142]

先将配方中的去离子水加入搅拌罐,然后依次将十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵、1-丁基-2-吡咯烷酮、丁基氨基甲酸碘代丙炔酯按照重量百分比例加入搅拌罐,以120转/分钟的搅拌速度,搅拌60分钟,各组分均匀溶解就可以停止,静置1小时后罐装,得到所述抗病毒抗菌纳米涂料。

[0143]

依据saeams1453a标准测试对比例1-4对4049铝合金、5045碳钢的全浸腐蚀和c型镀镉高强碳钢的氢脆腐蚀,结果如表3:

[0144]

表31-丁基-2-吡咯烷酮和丁基氨基甲酸碘代丙炔酯协同金属缓蚀试验结果

[0145][0146]

由表3可以看出,对比例1中,单独十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵,因为含氯离子,腐蚀性是很大的,对铝合金和碳钢都有较大腐蚀,并且产生了氢脆腐蚀,不能符合适航标准;对比例2在对比例1基础上,添加了2.2%的1-丁基-2-吡咯烷酮,对铝合金和碳钢的腐蚀性大大降低,说明1-丁基-2-吡咯烷酮有缓蚀效果,但是氢脆仍然存在;对比例3是在对比例1基础上,添加2.2%的丁基氨基甲酸碘代丙炔酯,腐蚀性大大降低,并且氢脆试验符合适航标准,说明丁基氨基甲酸碘代丙炔酯具有金属缓蚀效果和能防止氢脆腐蚀;对比例4,在对比例1的基础上,添加2%的1-丁基-2-吡咯烷酮和0.2%的丁基氨基甲酸碘代丙炔酯,缓蚀剂总量没有增加,金属腐蚀性大大降低,比对比例2和对比例3都要更低,并且通过了氢脆腐蚀试验,说明1-丁基-2-吡咯烷酮和丁基氨基甲酸碘代丙炔酯复配协同增效作用。

[0147]

对比例5

[0148]

一种抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0149]

1-丁基-2-吡咯烷酮2%,

[0150]

聚乙烯吡咯烷酮0.5%,

[0151]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵2.2%,

[0152]

去离子水95.3%。

[0153]

先将配方中的去离子水加入搅拌罐,然后依次将1-丁基-2-吡咯烷酮、聚乙烯吡咯烷酮、十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵按照重量百分比例加入搅拌罐,以120转/分钟的搅拌速度,搅拌60分钟,各组分均匀溶解就可以停止,静置1小时后罐装,得到所述抗病毒抗菌纳米涂料。

[0154]

使用时,将所述抗病毒抗菌纳米涂料涂覆至不掉毛的无纺布或海绵上,在机舱硬表面进行涂抹,干燥24小时,形成200nm厚的抗病毒抗菌透明纳米涂层。

[0155]

对比例6

[0156]

一种抗病毒抗菌纳米涂料,按重量百分比计,包括:

[0157]

1-丁基-2-吡咯烷酮2%,

[0158]

聚乙烯吡咯烷酮0.5%,

[0159]

丁基氨基甲酸碘代丙炔酯2.2%,

[0160]

去离子水95.3%。

[0161]

先将配方中的去离子水加入搅拌罐,然后依次将1-丁基-2-吡咯烷酮、聚乙烯吡咯烷酮、丁基氨基甲酸碘代丙炔酯按照重量百分比例加入搅拌罐,以120转/分钟的搅拌速度,搅拌60分钟,各组分均匀溶解就可以停止,静置1小时后罐装,得到所述抗病毒抗菌纳米涂料。

[0162]

使用时,将所述抗病毒抗菌纳米涂料涂覆至不掉毛的无纺布或海绵上,在机舱硬表面进行涂抹,干燥24小时,形成200nm厚的抗病毒抗菌透明纳米涂层。

[0163]

十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵和丁基氨基甲酸碘代丙炔酯抗菌抗病毒对比试验,测试液体按照对比例5、对比例6以及实施例1配方配制,依据国家标准——抗菌涂料(漆膜)抗菌性测定法和抗菌效果gb/t21866-2008制作测试涂层板干燥后测试,测试微生物品种种是:金黄色葡萄球菌、大肠杆菌、甲型流感病毒(h1n1),作用时间一小时,结果如表4:

[0164]

表4微生物灭杀效果表

[0165][0166]

从表4中可以看到对比例5中,单独使用2.2%的十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵,对金黄色葡萄球菌、大肠杆甲型流感病毒(h1n1)杀灭对数值是2;对比例6,单独使用2.2%的丁基氨基甲酸碘代丙炔酯,对金黄色葡萄球菌、大肠杆甲型流感病毒(h1n1)杀灭对数值也是2;实施例1使用2%的十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵、0.2%丁基氨基甲酸碘代丙炔酯,对金黄色葡萄球菌、大肠杆甲型流感病毒(h1n1)杀灭对数值也提升到3,高出单独使用这两种抗菌剂的对比例5和对比例6,说明两者有抗菌、抗病毒协同作用,复配后的微生物杀灭效果分高出他们单独使用的情况。

[0167]

综上所述,本发明公开了一种抗病毒抗菌纳米涂料及其制备方法与应用,所述抗病毒抗菌纳米涂料按重量百分比计,包括:1-丁基-2-吡咯烷酮2-5%,聚乙烯吡咯烷酮0.5-1%,十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵2-4%,丁基氨基甲酸碘代丙炔酯0.2-0.5%,水89.5-95.3%。在所述配方中,1-丁基-2-吡咯烷酮增溶丁基氨基甲酸碘代丙炔酯,并防止十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵在水溶液中聚合,同时可在金属表面和金属离子形成配位体,生成一种阻隔膜,保护金属免受腐蚀,与丁基氨基甲酸碘代丙炔酯具有协同金属缓蚀的保护作用;聚乙烯吡咯烷酮作为成膜剂和体系溶液稳定剂,与1-丁基-2-吡咯烷酮共同作用保证成品的储存稳定性;十二基二甲基[3-(三乙氧基甲硅烷基)丙基]氯化铵作为微生物杀灭剂和成膜剂,与丁基氨基甲酸碘代丙炔酯协同提高微生物灭杀效果;丁基氨基甲酸碘代丙炔酯作为微生物杀灭制剂,具有金属缓蚀效果和抑制

产品对飞机上镀镉高强碳钢产生氢脆的影响。本发明通过各个组分各自的作用以及各组分间的协同作用,实现了透明而且不影响基材原来的外观,耐水洗涤,抗菌抗病毒成份不容易溶解到水中,耐擦洗1000次以上,持续抗病毒、抗菌效果达到一年以上,可以应用在飞机的小桌板、扶手、侧壁板、卫生间硬表面、门把手和织物上,减少细菌和病毒的传播,减少消毒工作的频率,并且无需专业的油漆工施工,用毛巾、海绵等擦拭就可以完成对于飞机的消毒工作;除抗病毒抗菌功能以外,本发明的抗病毒抗菌纳米涂料同时符合美国航空航天材料协会sae ams1453a标准,对飞机的铝合金、碳钢、钛合金腐蚀性符合标准规定、对飞机的镀镉高强度碳钢不产生氢脆腐蚀。

[0168]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1