水性无机富锌防腐涂料及其制备方法

1.本发明涉及涂料技术领域,特别是一种水性无机富锌防腐涂料及其制备方法。

背景技术:

2.一方面,金属腐蚀是导致钢铁资源浪费的最主要原因,每年都会造成大量经济损失,另一方面,金属腐蚀还会增加重大危险事故的风险,例如天然气或石油运输管道因金属腐蚀导致裂缝或孔洞,塔吊中的钢结构因金属腐蚀而产生裂隙而坍塌,因此,钢铁的防腐研究和先进防腐技术的应用迫在眉睫。

3.在钢铁表面涂覆防腐涂料是避免金属腐蚀的常用技术手段,其不仅可以起到一定的防腐作用,而且能带来装饰效果。在品类众多的防腐涂料中,富锌防腐涂料不仅具有物理屏蔽作用(避免腐蚀介质直接与基材表面接触),还具有电化学防护、涂膜自修复和钝化作用,因此在防腐领域广泛应用。

4.富锌防腐涂料可分为有机富锌防腐涂料和无机富锌防腐涂料这两大类,这两类富锌防腐物料各有特点及其适用场合。其中,无机富锌涂料又分为溶剂型和水性两类,溶剂型无机富锌涂料是以正硅酸乙酯为基料组成的涂料,水性无机富锌涂料是由水性无机硅酸盐(纳、钾、锂)树脂、锌粉、助剂组成的双组分涂料。水性无机富锌防腐涂料凭借自身优异的附着力、耐磨性、耐热性、耐辐射性、耐溶剂性、安全性和抗静电性,而被广泛使用。

5.但是,传统的水性无机防腐富锌涂料仍存在以下不足之处:1、由于锌粉性质过于活泼,导致涂层过早失效,耐腐蚀性能还有待提升;2、由于锌粉表面粗糙,锌粉自身及相邻锌粉间存在沟壑缝隙,水渍易渗入其中,导致涂层难以快速干透,容易出现鼓泡,影响涂层质量。

技术实现要素:

6.本发明的目的是克服现有技术的不足,而提供一种水性无机富锌防腐涂料及其制备方法,它解决了现有的水性无机富锌防腐涂料耐腐蚀性和耐水性能较差的问题。

7.本发明的技术方案是:水性无机富锌防腐涂料,其包含组分及各组分重量份数如下:硅酸钾5-15份;硅溶胶10-30份;γ-缩水甘油醚氧丙基三甲氧基硅烷5-10份;硅丙乳液20-40份;改性锌粉20-40份;固化剂1-5份;增稠剂0.5-1.5份;

8.所述改性锌粉的制备方法如下:

9.s01,硅烷改性溶液制备:分别取γ-甲基丙烯酰氧基丙基三甲氧基硅烷和1,2-双(三乙氧基硅基)乙烷,分散于乙醇和蒸馏水构成的1号溶液中,得到2号溶液,充分搅拌2号溶液并保温在20~30℃;

10.本步骤中,γ-甲基丙烯酰氧基丙基三甲氧基硅烷与1,2-双(三乙氧基硅基)乙烷的体积比为2:(2~3);1号溶液中的乙醇与蒸馏水的体积比为1:(4~5);

11.s02,植酸改性溶液制备:将2号溶液与植酸混合,形成3号溶液,再将3号溶液分散于乙醇和蒸馏水构成的4号溶液中,得到5号溶液,调节5号溶液的ph值为7-10,充分搅拌5号

溶液并保温在30~40℃;

12.本步骤中,2号溶液与植酸混合的体积比为(3~20):2;4号溶液中的乙醇与蒸馏水的体积比为1:(4~5);

13.s03,制备改性锌粉:添加锌粉到5号溶液中,充分搅拌使锌粉表面被5号溶液充分浸润,从而在锌粉表面附着硅烷膜和植酸基团,再将5号溶液蒸干即得到改性锌粉。

14.本发明进一步的技术方案是:制备改性锌粉s01步骤中,搅拌和保温2号溶液同时进行,时长为20~40min;制备改性锌粉s02步骤中,搅拌和保温5号溶液同时进行,时长为20~40min;制备改性锌粉s02步骤中,植酸浓度为45~55%;制备改性锌粉s03步骤中,添加锌粉的粒径为250~800目。

15.本发明再进一步的技术方案是:水性无机富锌防腐涂料,其包含组分及各组分重量份数如下:硅酸钾10份;硅溶胶20份;γ-缩水甘油醚氧丙基三甲氧基硅烷7份;硅丙乳液30份;改性锌粉30份;固化剂3份;增稠剂1份;固化剂为三乙烯四胺,增稠剂为聚丙烯酸钠。

16.本发明的技术方案是:一种制备上述水性无机富锌防腐涂料的方法,步骤如下:

17.s01,取5-15重量份数的硅酸钾溶液倒入容器中,滴加10-30重量份数的硅溶胶至容器中,得到6号溶液,滴加的同时进行搅拌和加热,控制加热温度在50-70℃;

18.s02,在搅拌状态下向6号溶液中加入5-10重量份数的γ-缩水甘油醚氧丙基三甲氧基硅烷,得到7号溶液,静置7号溶液使其自然冷却至室温;

19.s03,在搅拌状态下向7号溶液中加入20-40重量份数的硅丙乳液,得到8号溶液;

20.s04,在搅拌状态下向8号溶液中依次加入20-40重量份数的改性锌粉、1-5重量份数的固化剂、0.5-1.5重量份数的增稠剂,即得到水性无机富锌防腐涂料。

21.本发明与现有技术相比具有如下优点:其相比于现有的水性无机富锌防腐涂料,通过在制备原料中选用改性锌粉替代普通锌粉,使涂层具有更好的耐腐蚀性能和耐水性能。相较于普通锌粉表面粗糙的形态,改性锌粉的表面包覆有硅烷膜和植酸基团,从而形成了一层光滑致密的保护膜。基于保护膜,一方面避免了腐蚀介质直接与锌粉接触,延缓了腐蚀介质腐蚀锌粉的速度,避免涂层过早失效,另一方面其光滑致密的特性有效避免了水渍渗入,使涂层的耐水性能得到提升。

22.以下结合图和实施例对本发明作进一步描述。

附图说明

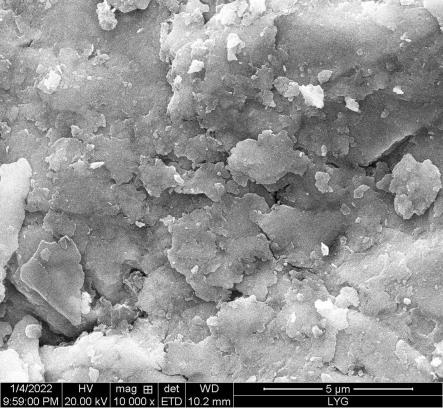

23.图1为放大10000倍的普通锌粉sem图;

24.图2为放大10000倍的改性锌粉sem图;

25.图3为对照组试样的表面形貌照片;

26.图4为实验组试样的表面形貌照片。

具体实施方式

27.实施例1:

28.水性无机富锌防腐涂料,其包含组分及各组分重量份数如下:硅酸钾10份;硅溶胶20份;γ-缩水甘油醚氧丙基三甲氧基硅烷7份;硅丙乳液30份;改性锌粉30份;固化剂3份;增稠剂1份。

29.所述改性锌粉的制备方法如下:

30.s01,硅烷改性溶液制备:分别取γ-甲基丙烯酰氧基丙基三甲氧基硅烷和1,2-双(三乙氧基硅基)乙烷,分散于乙醇和蒸馏水构成的1号溶液中,得到2号溶液,充分搅拌2号溶液并保温在25℃;

31.本步骤中,γ-甲基丙烯酰氧基丙基三甲氧基硅烷与1,2-双(三乙氧基硅基)乙烷的体积比为2:3;1号溶液中的乙醇与蒸馏水的体积比为1:4。

32.s02,植酸改性溶液制备:将2号溶液与植酸混合,形成3号溶液,再将3号溶液分散于乙醇和蒸馏水构成的4号溶液中,得到5号溶液,调节5号溶液的ph值为9,充分搅拌5号溶液并保温在35℃;

33.本步骤中,2号溶液与植酸混合的体积比为8.8:2;4号溶液中的乙醇与蒸馏水的体积比为1:4。

34.s03,制备改性锌粉:添加锌粉到5号溶液中,充分搅拌使锌粉表面被5号溶液充分浸润,从而在锌粉表面附着硅烷膜和植酸基团,再将5号溶液蒸干即得到改性锌粉。

35.优选,制备改性锌粉s01步骤中,搅拌和保温2号溶液同时进行,时长为30min;制备改性锌粉s02步骤中,搅拌和保温5号溶液同时进行,时长为30min;制备改性锌粉s02步骤中,植酸浓度为50%;制备改性锌粉s03步骤中,添加锌粉的粒径为500目。

36.优选,固化剂为三乙烯四胺,增稠剂为聚丙烯酸钠。

37.所述水性无机富锌防腐涂料的制备方法如下:

38.s01,取10份硅酸钾溶液倒入容器中,滴加20份硅溶胶至容器中,得到6号溶液,滴加的同时进行搅拌和加热,控制加热温度在50-70℃;

39.s02,在搅拌状态下向6号溶液中加入7份γ-缩水甘油醚氧丙基三甲氧基硅烷,得到7号溶液,静置7号溶液使其自然冷却至室温;

40.s03,在搅拌状态下向7号溶液中加入30份硅丙乳液,得到8号溶液;

41.s04,在搅拌状态下向8号溶液中依次加入30份改性锌粉、3份固化剂、1份增稠剂,即得到水性无机富锌防腐涂料。

42.上述水性无机富锌防腐涂料的制备方法中的“份”均为重量份数。

43.实施例2:

44.本实施例与实施例1相比,区别仅在于水性无机富锌防腐涂料的各组份重量份数不同。水性无机富锌防腐涂料,其包含组分及各组分重量份数如下:硅酸钾10份;硅溶胶20份;γ-缩水甘油醚氧丙基三甲氧基硅烷7份;硅丙乳液30份;改性锌粉20份;固化剂3份;增稠剂1份。

45.实施例3:

46.本实施例与实施例1相比,区别仅在于水性无机富锌防腐涂料的各组分重量份数不同。水性无机富锌防腐涂料,其包含组分及各组分重量份数如下:硅酸钾10份;硅溶胶20份;γ-缩水甘油醚氧丙基三甲氧基硅烷7份;硅丙乳液30份;改性锌粉40份;固化剂3份;增稠剂1份。

47.采用本发明中的水性无机富锌防腐涂料涂覆形成的涂层,表面光滑致密,速干性、耐水性和耐腐蚀性能得到提升,现通过sem对比图和若干个对比实验证明其技术效果。

48.通过sem对比图分析涂料的速干性:

49.图1为放大50000倍的普通锌粉sem图,图2为放大5000的改性锌粉sem图。从图1可以明显看出,普通锌粉表面较为粗糙,沟壑缝隙较多,这会导致涂层表面相对粗糙,容易积留水渍,所需干燥时间相对较长。从图2可以明显看出,改性锌粉表面包覆有胶团例子,形成了一层光滑致密的保护膜,沟壑缝隙较少,这会导致涂层表面相对光滑,不容易滞留水渍,所需干燥时间相对较短。

50.对比实验1(涂层干燥时间测定):

51.实验组为实施例1中的水性无机富锌防腐涂料涂覆的试样,对照组为传统的水性无机富锌防腐涂料(锌粉未改性)涂覆的试样。根据gb/t1728-2020《漆膜、腻子膜干燥时间测定法》进行实验,通过指触法测出涂层的表干时间,通过按压棉球法测出涂层的实干时间。指触法主要是根据指尖触摸涂装表层的粘腻感来判定涂层表面是否干燥。压棉球法主要是通过漆膜表面棉球留下的痕迹来判定涂层是否实际干燥(具体操作为:在基材表面刷上涂料后,将棉球用力按压在漆膜表面后撤下棉球,若漆膜表面残留有1~2根棉丝,并且可被吹掉的最早时间,即认定为涂层的实干时间)。

52.实验结果参看表1,结合表1可以看出,实验组的表干时间和实干时间(实际干燥时间)均明显短于对照组,说明实验组的速干性更好。

53.表1:

54.测试项目对照组实验组表干时间(min)1510实干时间(min)6050

55.对比实验2(涂层耐水性能测定):

56.实验组1为实施例1中的水性无机富锌防腐涂料涂覆的试样,实验组2为实施例2中的水性无机富锌防腐涂料涂覆的试样,实验组3为实施例3中的水性无机富锌防腐涂料涂覆的试样,对照组为传统的水性无机富锌防腐涂料(锌粉未改性)涂覆的试样。根据gb/t1733-1993《漆膜耐水性测定法》中的耐蒸馏水浸泡法来测试涂层的耐水性。实验组1、实验组2、实验组3及对照组分别选取三板平行试样。在常温条件下,分别将各组平行试样浸入不同的烧杯中,并保证试样的三分之二浸泡于蒸馏水中。在规定时间完成后,观察试样是否有生锈、起皱、失色、变光现象,三板平行实样中如若存在两板及以上的试样符合规定的标准,即可认定为合格。

57.实验结果参看表2,结合表2可以看出,实验组1、实验组2、实验组3的试样均符合标准,为合格品,耐水性能均优于对照组。

58.表2:

[0059][0060]

对比实验3(涂层耐腐蚀性能测定):

[0061]

实验组为实施例1中的水性无机富锌防腐涂料涂覆的试样,对照组为传统的水性

无机富锌防腐涂料(锌粉未改性)涂覆的试样。根据国标gb/t10834-2008《船舶漆耐盐水性的测定》配制模拟人工海水的3.5%氯化钠溶液。在常温条件下将试样用夹板夹住悬挂于溶液中,保证其四分之三浸泡于溶液中,浸泡24h后取出,对试样外表层的水分进行擦拭,观察试样涂层是否有腐蚀现象发生。

[0062]

实验结果参看图3-4,图3为对照组试样的表面形貌照片,图4为实验组试样的表面形貌照片。从图3可以直观看出,对照组试样表面产生大量锈斑,耐腐蚀性能相对较差。从图4可以直观看出,实验组试样表面形态完好,未发生锈蚀,耐腐蚀性能相对较好。

[0063]

对比实验4(涂层硬度测定):

[0064]

实验组为实施例1中的水性无机富锌防腐涂料涂覆的试样,对照组为传统的水性无机富锌防腐涂料(锌粉未改性)涂覆的试样。根据gb/t6739-2006《色漆和清漆铅笔法测定漆膜硬度》,通过qhq-a铅笔硬度计中的不同级别的铅笔进行测试,测定涂层的硬度级别。

[0065]

实验结果显示,实验组和对照组的试样涂层硬度均达到6h,可满足工艺要求。

[0066]

对比实验5(冲击强度测定):

[0067]

实验组为实施例1中的水性无机富锌防腐涂料涂覆的试样,对照组为传统的水性无机富锌防腐涂料(锌粉未改性)涂覆的试样。根据gb/t1732-2020《漆膜耐冲击测定法》测定试样的冲击强度,将试样固定于试板台上,在常温下采用1kg重物作为重锤垂直落于制备的试样上,每块试样选取三处位置进行三次冲击试验(每处位置进行一次冲击试验),在三处位置中选取破坏程度最大的位置用于测定试样的冲击强度。

[0068]

实验结果显示,实验组和对照组的试样涂层冲击强度均≥50kg

·

cm,可满足工艺要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1