一种定向操控液滴的磁响应超疏水表面的制备方法

1.本发明属于磁响应超疏水表面技术领域,具体涉及一种定向操控液滴的磁响应超疏水表面的制备方法。

背景技术:

2.具有特殊润湿性的接触角大于150

°

智能响应超疏水面在科学和工业领域具有广泛的应用潜力,引起了人们的极大兴趣,包括芯片实验室系统、微流体流动控制、组织工程、液滴无损传输、油水分离,去除有害污染物、传感器和生物医学等。这种智能响应面可以通过从外部施加不同的刺激来实现,例如光照、温度或热、电场、ph值、机械应力等,在这些刺激响应模式中有的响应慢,有的条件复杂。而磁响应模式因其方便、可切换方式、即时响应、非接触、远程控制以及良好的生物相容性等诸多优点而受到越来越多的关注。磁响应表面的一个重要应用是用于液滴操控。液滴操控在各个领域有着广泛的应用,如生物标志物检测和病原体鉴定、芯片实验室系统、药物控释等。但是目前制备并利用磁响应超疏水表面对液滴实现自由、无损定向的控制仍然是一个挑战。

3.目前制备并利用磁响应超疏水表面对液滴进行操控的研究较少。申请号为202010708648.x的专利公开了一种磁响应性超疏水表面的简易制备方法,该发明将pdms、固化剂、铁粉、有机硅油混合后喷涂到玻璃基体制得磁响应性超疏水表面,该方法需要长达12小时的加热固化时间,而且其表面响应特性有待探究。申请号为cn201510124441.7的专利公开了一种超疏水多孔fe

304

/ps纳米复合材料及其制备方法,以fe

304

为磁核,先让苯乙烯单体、十二烷基磺酸钠,在n2氛围下进行预聚合,水浴加热搅拌一段时间后,再加入st和二乙烯苯,在引发剂过硫酸铵的作用下进行二次聚合发应,最后通过致孔剂甲苯末增加纳米复合材料的孔粒数目,最终得到超疏水多孔fe

304

/ps纳米复合材料,具有强磁响应性,多孔、漂浮、强亲油性,有利于高效吸油和材料回收。但该方法工艺较复杂,且不能对液滴进行操控。

4.目前制备磁响应超疏水表面的方法多数涉及使用的刻蚀法、光刻、模板等方法制备大多工艺过程复杂,造价高昂,不适合大规模制备、应用。

技术实现要素:

5.本发明针对上述的不足之处提供一种工艺过程简单、成本低以及适合大规模制备的定向操控液滴的磁响应超疏水表面的制备方法。

6.本发明目的是这样实现的:一种定向操控液滴的磁响应超疏水表面的制备方法,其特征在于:该方法包括如下步骤:步骤(1):样品预处理;对样品进行清洗、干燥处理;步骤(2):涂料的制备, 将氟碳树脂、固化剂、四氧化三铁微粉按质量比混合,并添加10~30 ml稀释剂,使用回旋振荡器振荡搅拌均匀混合,即得到超疏水涂料;步骤(3):磁响应超疏水表面的制备;

将钕磁铁置于样品底部,将步骤(2)制备好的涂料以喷涂的方式涂覆于处理好样品的表面,超疏水涂料在磁场力的作用下形成为微米柱状阵列,常温固化1-2 h即得到磁响应超疏水表面;步骤(4):磁响应超疏水表面的液滴操控将步骤(3)制得的磁响应超疏水表面进行定向无损操控,对不同体积的水滴及生理盐水微液滴进行定向操控。

7.优选的,所述步骤(2)中,添加10~30 ml稀释剂,回旋振荡器振荡搅拌时间为30-60 min。

8.优选的,所述氟碳树脂、固化剂、四氧化三铁微粉的混合比例为:20:4:10~30。

9.优选的,所述氟碳树脂与固化剂的质量比为5:1。

10.优选的,所述四氧化三铁微粉的颗粒粒径为30-50 μm,四氧化三铁微粉的颗粒含量为10-30 g。

11.优选的,所述钕磁铁的磁场强度为1-2 t。

12.优选的,所述步骤(4)中将步骤(3)制得的磁响应超疏水表面进行定向无损操控,其中,磁响应超疏水表面对微液滴进行的定向操控包括:单方向的定向无损操控、双方向的定向无损操控和任意方向的定向无损操控。

13.优选的,所述微液滴为浓度0.9%的生理盐水。

14.优选的,所述微液滴选择10-50 μl在磁响应超疏水表面进行定向无损操控。

15.本发明的有益效果:1、通过将含有磁性颗粒的材料喷涂于样品表面,再将钕磁铁置于样品底部,只需简单的移动钕磁铁,从而控制磁响应超疏水表面的流向,制备方法过程简单,成本低,不受样品限制。

16.2、通过氟碳树脂结构的特点与磁性颗粒的结合形成超疏水涂料,在使用喷涂工艺大面积涂覆样品,简化操作难度,克服了实验工艺复杂的问题;同时本发明方法可应用于流体定向控制、无损运输、微流体芯片器件及生物医药等领域,适用领域多。

附图说明

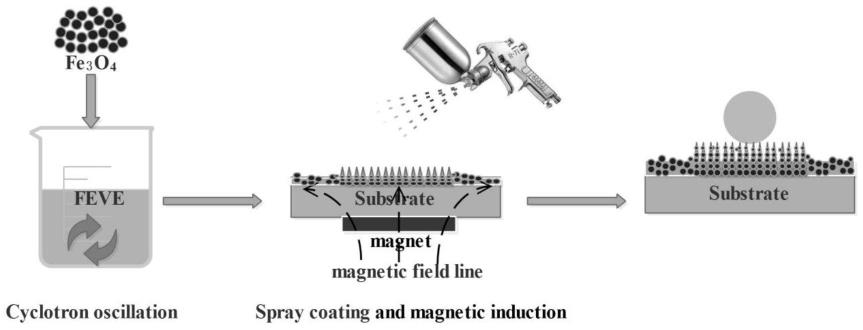

17.图1为磁响应超疏水表面的制备工艺流程图。

18.图2为不同四氧化三铁含量磁响应超疏水表面扫描电镜图。

19.图3为不同四氧化三铁含量磁响应超疏水接触角。

20.图4为磁响应超疏水表面微液滴单向无损操控图。

21.图5为磁响应超疏水表面微液滴双向无损操控图。

22.图6为磁响应超疏水表面微液滴任意路径无损操控图。

23.图7为磁响应超疏水表面不同体积微液滴圆形路径无损操控图。

24.图8为倾斜放置的磁响应超疏水表面微液滴的可逆无损操控图。

25.图9为磁响应超疏水表面浓度为0.9%生理盐水微液滴无损定向操控图。

具体实施方式

26.为使本发明的目的、技术方案及优点更加清晰明了,现结合附图及具体实施例作进一步说明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。并结合附

图对本发明做进一步概述。

27.如图1所示,实施例1:一种定向操控液滴的磁响应超疏水表面的制备方法,该方法包括如下步骤:步骤(1):样品预处理;对铝合金样品进行清洗、干燥处理。

28.步骤(2):涂料的制备,得到超疏水涂料;将氟碳树脂、固化剂、四氧化三铁微粉以20:4:10比例混合,并添加适量10 ml稀释剂,使用回旋振荡器振荡搅拌30 min均匀混合,即得到超疏水涂料。

29.步骤(3):磁响应超疏水表面的制备;将磁场强度为1.2 t的钕磁铁置于样品底部,将步骤(2)中制备好的涂料以喷涂的方式涂覆于步骤(1)处理好的表面,氟碳树脂包裹的四氧化三铁微粉在磁场力的作用下形成微米柱状阵列,常温固化1 h即得到磁响应超疏水表面。

30.步骤(4):磁响应超疏水表面的液滴操控将步骤(3)制得的超疏水表面进行微液滴的定向操控。

31.本实施例可以选用的固化剂种类:脂肪族异氰酸酯类固化剂、聚酰胺类固化剂、芳香族胺类固化剂。

32.本实施例可以选用的稀释剂种类:松香水、香蕉水、二甲苯、专用稀释剂;添加量为氟碳树脂的5%-10%。

33.实施例2:一种定向操控液滴的磁响应超疏水表面的制备方法,该方法包括如下步骤:步骤(1):样品预处理;对铝合金样品进行清洗、干燥处理;步骤(2):涂料的制备将氟碳树脂、固化剂、四氧化三铁微粉以20:4:20比例混合,并添加适量10 ml稀释剂,使用回旋振荡器振荡搅拌30 min均匀混合,即得到超疏水涂料;步骤(3):磁响应超疏水表面的制备将磁场强度为1.2 t的钕磁铁置于样品底部,将步骤(2)中制备好的涂料以喷涂的方式涂覆于步骤(1)处理好的表面,氟碳树脂包裹的四氧化三铁微粉在磁场力的作用下形成微米柱状阵列,常温固化1 h即得到磁响应超疏水表面;步骤(4):磁响应超疏水表面的液滴操控将步骤(3)制得的超疏水表面进行微液滴的定向操控。

34.本实施例可以选用的固化剂种类:脂肪族异氰酸酯类固化剂、聚酰胺类固化剂、芳香族胺类固化剂。

35.本实施例可以选用的稀释剂种类:松香水、香蕉水、二甲苯、专用稀释剂;添加量为氟碳树脂的5%-10%。

36.实施例3:一种定向操控液滴的磁响应超疏水表面的制备方法,该方法包括如下步骤:步骤(1):样品预处理;对铝合金样品进行清洗、干燥处理。

37.步骤(2)涂料的制备将氟碳树脂、固化剂、四氧化三铁微粉以20:4:30比例混合,并添加适量10 ml稀释剂,使用回旋振荡器振荡搅拌30 min均匀混合,即得到超疏水涂料。

38.步骤(3)磁响应超疏水表面的制备将磁场强度为1.2 t的钕磁铁置于样品底部,将步骤(2)中制备好的涂料以喷涂的方式涂覆于步骤(1)处理好的表面,氟碳树脂包裹的四氧化三铁微粉在磁场力的作用下形成微米柱状阵列,常温固化1 h即得到磁响应超疏水表面。

39.步骤(4):磁响应超疏水表面的液滴操控将步骤(3)制得的超疏水表面进行微液滴的定向操控。

40.本实施例可以选用的固化剂种类:脂肪族异氰酸酯类固化剂、聚酰胺类固化剂、芳香族胺类固化剂。

41.本实施例可以选用的稀释剂种类:松香水、香蕉水、二甲苯、专用稀释剂;添加量为氟碳树脂的5%-10%。

42.本发明使用的四氧化三铁微粉可使用铁粉或者镍粉、钴粉等磁性颗粒替代。

43.工作原理:一种定向操控液滴的磁响应超疏水表面的制备方法,通过磁场力使氟碳树脂包裹的四氧化三铁微粉在磁场力的作用下形成微米柱状阵列,即可形成超疏水表面,通过改变四氧化三铁微粉含量即可获得不同形貌及不同润湿性的磁响应超疏水表面如图2所示,不同表面形貌,不同超疏水接触角如图3所示,最大接触角高达165.6

°

;通过简单移动控制底部的磁铁以非接触的方式即可实现对磁响应超疏水表面微液滴单向无损操控如图4所示,双向无损操控如图5所示,,任意路径无损操控如图6所示,不同体积微液滴圆形路径无损操控如图7所示,倾斜放置的磁响应超疏水表面微液滴的可逆无损操控如图8所示,浓度为0.9%生理盐水微液滴无损定向操控如图9所示。

44.以上所述仅为本发明的实施方式而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理内所作的任何修改、等同替换、改进等,均应包括在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1