一种路面防滑涂料的制作方法

1.本发明属于工程建设技术领域,具体地,涉及一种路面防滑涂料。

背景技术:

2.彩色防滑路面不仅能满足最基本的使用性能,还能美化道路空间环境、缓解驾驶疲劳、强化交通警示、诱导交通及缓解“热岛效应”等,被广泛应用于城市道路、公路收费站等各类路面铺装。

3.现有的彩色防滑路面主要分为环氧基彩色防滑路面、聚氨酯基彩色防滑路面和mma型彩色防滑路面三大类。环氧基彩色防滑路面粘接强度高、寿命长,但是应力较大易开裂;聚氨酯基彩色防滑路面由于聚氨酯粘接强度较低,断裂伸长率大,且与基材的粘接性不及环氧树脂,因此容易出现早期陶粒脱落,中后期光板的问题;mma型彩色防滑路面相比于聚氨酯基彩色防滑路面性能有了较大的提升,而且mma的耐磨性能和粘接强度均有所提升,但是mma由于自由基聚合反应速度快、可控性较差,彩砂分散不均,路面服役过程中,防滑层的稳定性不高;此外,现有的彩色防滑路面的施工工艺主要包括基底清理、刷涂底层和铺覆彩砂,施工工艺较为复杂;因此,本技术旨在开发一种稳定性和防滑性高,施工便捷的路面防滑涂料。

技术实现要素:

4.为了解决背景技术中提到的技术问题,本发明的目的在于提供一种路面防滑涂料。

5.本发明的目的可以通过以下技术方案实现:

6.一种路面防滑涂料,按照重量份计包括:

7.改性胶黏剂13-18份、机制彩砂30-50份、光引发剂0.01-0.015份和石蜡油2.8-3.3份;

8.所述改性胶黏剂由以下方法制备:

9.步骤a1:取六亚甲基二异氰酸酯、丙酮和二月桂酸二丁基锡混合均匀,置于冰水浴中恒温,设置搅拌速率为300-600rpm,缓慢加入环氧树脂,加入后搅拌反应2-3h,之后加入氟化钾,在通风橱中搅拌12h,脱除丙酮,得到中间体1;

10.进一步地,环氧树脂和六亚甲基二异氰酸酯中羟基和异氰酸酯基的摩尔比为1:2.2-2.4。

11.进一步地,环氧树脂选自环氧树脂e-51和环氧树脂e-54中的一种。

12.步骤a2:将中间体1、甲苯二异氰酸酯、聚乙二醇、辛酸亚锡和乙酸乙酯混合均匀,设置搅拌速率为120-240rpm,升温至68-75℃,回流搅拌反应25-30min,再加入1,4-丁二醇,减压旋蒸,脱除乙酸乙酯,得到中间体2;

13.进一步地,中间体1、甲苯二异氰酸酯、聚乙二醇、1,4-丁二醇、辛酸亚锡和乙酸乙酯的用量比为100g:7-13g:15-25ml:10-20ml:5-7mg:60-70ml。

14.进一步地,聚乙二醇的均数分子量为400-800。

15.步骤a3:将中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油混合,设置搅拌速率为60-100rpm,升温至95-110℃,回流搅拌反应80-100min,得到中间体3;

16.进一步地,中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油的用量比为100g:5.5-7g:2-3mg:150ml。

17.步骤a4:将中间体3、甲基丙烯酸甲酯、氯丁二烯和过氧化二苯甲酰混合,升温至65-70℃,搅拌反应15-22min,反应结束加入对苯二酚混合,得到改性胶黏剂。

18.进一步地,中间体3、甲基丙烯酸甲酯、氯丁二烯、过氧化二苯甲酰和对苯二酚的用量比为100g:40-50ml:8-12ml:0.3-0.4g:50-80mg。

19.一种路面防滑涂料的制备方法为:将光引发剂和石蜡油混合后与机制彩砂预搅拌,再加入改性胶黏剂高速搅拌,得到路面防滑涂料。

20.进一步地,光引发剂选自引发剂gr-fmt。

21.本发明的有益效果:

22.1.本发明在路面防滑涂料采用一种自制改性胶黏剂,其低粘度的环氧树脂为基体,通过链状的六亚甲基二异氰酸酯与基体侧链上的羟基反应,得到侧链含有异氰酸酯基的中间体1,再由甲苯二异氰酸酯和二元醇和中间体1上的异氰酸酯扩链反应,得到含有支状聚氨酯侧链的中间体2,之后由甲基丙烯酸在四丁基溴化铵的催化下与端部的环氧基反应,对中间体2以双键封端改性,得到中间体3,最后将中间体3与甲基丙烯酸甲酯和氯丁二烯共聚,制成改性胶黏剂;该改性胶黏剂以环氧树脂为基体,与常见的路面基底和机制彩砂均有良好的粘结能力,侧链接枝的聚氨酯支链具有高韧性,改善环氧树脂基体硬度大、脆性高的问题,同时双键引发聚合后与聚氨酯支链形成聚合物互穿网络,使得胶黏剂交联固化后具有较好的机械强度和弹性结合,提供一定支撑性和缓冲性,从而使得路面具有良好的稳定性和防滑性。

23.2.本发明将机制彩砂与改性胶黏剂制成涂料形式,通过可见光引发剂促进涂料再聚合,相较于现有的分步法施工工艺,施工更加简单,施工效率更高。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.实施例1

26.本实施例制备一种路面防滑涂料,具体实施过程如下:

27.1)制备改性胶黏剂

28.a1、取六亚甲基二异氰酸酯、丙酮和二月桂酸二丁基锡投加到反应釜中,以300rpm混合5min,之后置于冰水浴中搅拌至恒温,设置搅拌速率为600rpm,搅拌状态下在10min内缓慢匀速加入环氧树脂,完全加入后恒温搅拌反应2h,反应后加入少量氟化钾,淬灭二月桂酸二丁基锡,置于通风橱中,以120rpm搅拌12h,脱除丙酮,得到中间体1;

29.在以上反应中,环氧树脂选自环氧树脂e51,环氧树脂和六亚甲基二异氰酸酯中羟

基和异氰酸酯基的摩尔比为1:2.4,以1kg环氧树脂定量,丙酮用量为环氧树脂和六亚甲基二异氰酸酯总体积的80%,二月桂酸二丁基锡的用量为0.08wt%。

30.a2、将中间体1、甲苯二异氰酸酯、聚乙二醇、辛酸亚锡和乙酸乙酯投加到反应釜中,以300rpm混合8min,之后设置搅拌速率为240rpm,升温至75℃,回流搅拌反应25min,再加入1,4-丁二醇,减压至-0.1mpa,旋蒸脱除乙酸乙酯,得到中间体2;

31.在以上反应中,聚乙二醇的均数分子量为400,中间体1、甲苯二异氰酸酯、聚乙二醇、1,4-丁二醇、辛酸亚锡和乙酸乙酯的用量比为100g:13g:15ml:20ml:7mg:70ml,以1kg中间体1定量。

32.a3、将中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油投加到反应釜中混合,设置搅拌速率为100rpm,升温至110℃,回流搅拌反应80min,得到中间体3;

33.在以上反应中,中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油的用量比为100g:7g:3mg:150ml,以1kg中间体2定量。

34.a4、将中间体3、甲基丙烯酸甲酯、氯丁二烯和过氧化二苯甲酰投加到反应釜中混合,升温至70℃,搅拌反应15min,反应结束加入对苯二酚混合阻聚,得到改性胶黏剂;

35.在以上反应中,中间体3、甲基丙烯酸甲酯、氯丁二烯、过氧化二苯甲酰和对苯二酚的用量比为100g:50ml:12ml:0.4g:80mg,以2kg中间体3定量。

36.2)复配防滑涂料

37.s1、按照如下重量配比进行配料:

38.改性胶黏剂,本实施例自制,1.3kg;

39.机制彩砂,由山东名邦新材料有限公司提供,3kg;

40.光引发剂,选自引发剂gr-fmt,由广东博兴新材料科技有限公司提供,1g;

41.石蜡油,由衡水帝亿石油化工有限公司,型号为300#,280g。

42.s2、将光引发剂和石蜡油投加到搅拌器中以360rpm混合5min,再加入到机制彩砂中,以120rpm搅拌20min,将光引发剂预混进机制彩砂内,得到预混料;

43.s3、将改性胶黏剂加入预混料中,以800rpm高速搅拌混合30min,得到路面防滑涂料。

44.实施例2

45.本实施例制备一种路面防滑涂料,具体实施过程如下:

46.1)制备改性胶黏剂

47.a1、取六亚甲基二异氰酸酯、丙酮和二月桂酸二丁基锡投加到反应釜中,以300rpm混合5min,之后置于冰水浴中搅拌至恒温,设置搅拌速率为300rpm,搅拌状态下在10min内缓慢匀速加入环氧树脂,完全加入后恒温搅拌反应3h,反应后加入少量氟化钾,淬灭二月桂酸二丁基锡,置于通风橱中,以120rpm搅拌12h,脱除丙酮,得到中间体1;

48.在以上反应中,环氧树脂选自环氧树脂e54,环氧树脂和六亚甲基二异氰酸酯中羟基和异氰酸酯基的摩尔比为1:2.2,以1kg环氧树脂定量,丙酮用量为环氧树脂和六亚甲基二异氰酸酯总体积的80%,二月桂酸二丁基锡的用量为0.08wt%。

49.a2、将中间体1、甲苯二异氰酸酯、聚乙二醇、辛酸亚锡和乙酸乙酯投加到反应釜中,以300rpm混合8min,之后设置搅拌速率为120rpm,升温至68℃,回流搅拌反应30min,再加入1,4-丁二醇,减压至-0.1mpa,旋蒸脱除乙酸乙酯,得到中间体2;

50.在以上反应中,聚乙二醇的均数分子量为600,中间体1、甲苯二异氰酸酯、聚乙二醇、1,4-丁二醇、辛酸亚锡和乙酸乙酯的用量比为100g:7g:20ml:10ml:5mg:60ml,以1kg中间体1定量。

51.a3、将中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油投加到反应釜中混合,设置搅拌速率为60rpm,升温至95℃,回流搅拌反应100min,得到中间体3;

52.在以上反应中,中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油的用量比为100g:5.5g:2mg:150ml,以1kg中间体2定量。

53.a4、将中间体3、甲基丙烯酸甲酯、氯丁二烯和过氧化二苯甲酰投加到反应釜中混合,升温至65℃,搅拌反应22min,反应结束加入对苯二酚混合阻聚,得到改性胶黏剂;

54.在以上反应中,中间体3、甲基丙烯酸甲酯、氯丁二烯、过氧化二苯甲酰和对苯二酚的用量比为100g:40ml:8ml:0.3g:50mg,以2kg中间体3定量。

55.2)复配防滑涂料

56.s1、按照如下重量配比进行配料:

57.改性胶黏剂,本实施例自制,1.5kg;

58.机制彩砂,由山东名邦新材料有限公司提供,4kg;

59.光引发剂,选自引发剂gr-fmt,由广东博兴新材料科技有限公司提供,1.2g;

60.石蜡油,由衡水帝亿石油化工有限公司,型号为300#,300g。

61.s2、将光引发剂和石蜡油投加到搅拌器中以360rpm混合8min,再加入到机制彩砂中,以120rpm搅拌25min,将光引发剂预混进机制彩砂内,得到预混料;

62.s3、将改性胶黏剂加入预混料中,以800rpm高速搅拌混合30min,得到路面防滑涂料。

63.实施例3

64.本实施例制备一种路面防滑涂料,具体实施过程如下:

65.1)制备改性胶黏剂

66.a1、取六亚甲基二异氰酸酯、丙酮和二月桂酸二丁基锡投加到反应釜中,以300rpm混合5min,之后置于冰水浴中搅拌至恒温,设置搅拌速率为420rpm,搅拌状态下在10min内缓慢匀速加入环氧树脂,完全加入后恒温搅拌反应2.2h,反应后加入少量氟化钾,淬灭二月桂酸二丁基锡,置于通风橱中,以120rpm搅拌12h,脱除丙酮,得到中间体1;

67.在以上反应中,环氧树脂选自环氧树脂e54,环氧树脂和六亚甲基二异氰酸酯中羟基和异氰酸酯基的摩尔比为1:2.3,以1kg环氧树脂定量,丙酮用量为环氧树脂和六亚甲基二异氰酸酯总体积的80%,二月桂酸二丁基锡的用量为0.08wt%。

68.a2、将中间体1、甲苯二异氰酸酯、聚乙二醇、辛酸亚锡和乙酸乙酯投加到反应釜中,以300rpm混合8min,之后设置搅拌速率为240rpm,升温至72℃,回流搅拌反应28min,再加入1,4-丁二醇,减压至-0.1mpa,旋蒸脱除乙酸乙酯,得到中间体2;

69.在以上反应中,聚乙二醇的均数分子量为800,中间体1、甲苯二异氰酸酯、聚乙二醇、1,4-丁二醇、辛酸亚锡和乙酸乙酯的用量比为100g:9g:25ml:15ml:6mg:70ml,以1kg中间体1定量。

70.a3、将中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油投加到反应釜中混合,设置搅拌速率为100rpm,升温至108℃,回流搅拌反应90min,得到中间体3;

71.在以上反应中,中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油的用量比为100g:6.2g:2.5mg:150ml,以1kg中间体2定量。

72.a4、将中间体3、甲基丙烯酸甲酯、氯丁二烯和过氧化二苯甲酰投加到反应釜中混合,升温至70℃,搅拌反应20min,反应结束加入对苯二酚混合阻聚,得到改性胶黏剂;

73.在以上反应中,中间体3、甲基丙烯酸甲酯、氯丁二烯、过氧化二苯甲酰和对苯二酚的用量比为100g:45ml:11ml:0.3g:70mg,以2kg中间体3定量。

74.2)复配防滑涂料

75.s1、按照如下重量配比进行配料:

76.改性胶黏剂,本实施例自制,1.8kg;

77.机制彩砂,由山东名邦新材料有限公司提供,4.6kg;

78.光引发剂,选自引发剂gr-fmt,由广东博兴新材料科技有限公司提供,1.5g;

79.石蜡油,由衡水帝亿石油化工有限公司,型号为300#,300g。

80.s2、将光引发剂和石蜡油投加到搅拌器中以360rpm混合10min,再加入到机制彩砂中,以120rpm搅拌25min,将光引发剂预混进机制彩砂内,得到预混料;

81.s3、将改性胶黏剂加入预混料中,以1000rpm高速搅拌混合30min,得到路面防滑涂料。

82.实施例4

83.本实施例制备一种路面防滑涂料,具体实施过程如下:

84.1)制备改性胶黏剂

85.a1、取六亚甲基二异氰酸酯、丙酮和二月桂酸二丁基锡投加到反应釜中,以300rpm混合5min,之后置于冰水浴中搅拌至恒温,设置搅拌速率为420rpm,搅拌状态下在10min内缓慢匀速加入环氧树脂,完全加入后恒温搅拌反应3h,反应后加入少量氟化钾,淬灭二月桂酸二丁基锡,置于通风橱中,以120rpm搅拌12h,脱除丙酮,得到中间体1;

86.在以上反应中,环氧树脂选自环氧树脂e54,环氧树脂和六亚甲基二异氰酸酯中羟基和异氰酸酯基的摩尔比为1:2.4,以1kg环氧树脂定量,丙酮用量为环氧树脂和六亚甲基二异氰酸酯总体积的80%,二月桂酸二丁基锡的用量为0.08wt%。

87.a2、将中间体1、甲苯二异氰酸酯、聚乙二醇、辛酸亚锡和乙酸乙酯投加到反应釜中,以300rpm混合10min,之后设置搅拌速率为240rpm,升温至75℃,回流搅拌反应30min,再加入1,4-丁二醇,减压至-0.1mpa,旋蒸脱除乙酸乙酯,得到中间体2;

88.在以上反应中,聚乙二醇的均数分子量为800,中间体1、甲苯二异氰酸酯、聚乙二醇、1,4-丁二醇、辛酸亚锡和乙酸乙酯的用量比为100g:11g:25ml:18ml:7mg:70ml,以1kg中间体1定量。

89.a3、将中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油投加到反应釜中混合,设置搅拌速率为100rpm,升温至110℃,回流搅拌反应100min,得到中间体3;

90.在以上反应中,中间体2、甲基丙烯酸、四丁基溴化铵和200#溶剂油的用量比为100g:6.5g:2mg:150ml,以1kg中间体2定量。

91.a4、将中间体3、甲基丙烯酸甲酯、氯丁二烯和过氧化二苯甲酰投加到反应釜中混合,升温至70℃,搅拌反应20min,反应结束加入对苯二酚混合阻聚,得到改性胶黏剂;

92.在以上反应中,中间体3、甲基丙烯酸甲酯、氯丁二烯、过氧化二苯甲酰和对苯二酚

的用量比为100g:50ml:11ml:0.4g:80mg,以2kg中间体3定量。

93.2)复配防滑涂料

94.s1、按照如下重量配比进行配料:

95.改性胶黏剂,本实施例自制,1.8kg;

96.机制彩砂,由山东名邦新材料有限公司提供,5kg;

97.光引发剂,选自引发剂gr-fmt,由广东博兴新材料科技有限公司提供,1.5g;

98.石蜡油,由衡水帝亿石油化工有限公司,型号为300#,330g。

99.s2、将光引发剂和石蜡油投加到搅拌器中以360rpm混合10min,再加入到机制彩砂中,以120rpm搅拌25min,将光引发剂预混进机制彩砂内,得到预混料;

100.s3、将改性胶黏剂加入预混料中,以1000rpm高速搅拌混合30min,得到路面防滑涂料。

101.对比例1

102.本对比例与实施例3的复配方法相同,将改性胶黏剂替换为相同质量的mma树脂,由太原筹诚科技有限公司提供。

103.采用c30混凝土铺设厚度为50mm的基底,清除表面浮灰,将实施例1-实施例3以及对比例1制备的路面防滑涂料铺设在基底表面,控制铺设厚度为5

±

0.2mm,采用1kw太阳灯照射5h,对涂料进行充分固化,得到路面试样;

104.参照jtg e20-2011标准对路面试验进行高温车辙试验;

105.参照jt/t 712-2008标准对路面进行防滑性能试验;

106.参照gb/t 5210-2006标准对路面防滑层进行附着力测试;

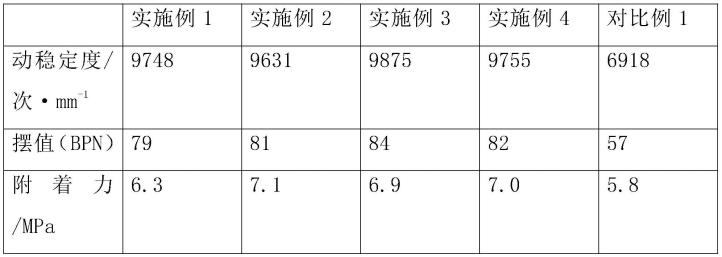

107.具体试验数据如表1所示:

108.表1

[0109][0110]

由表1数据可知,本发明制备的路面防滑涂料,动稳定度达到9631-9875次/mm,具有优异的高温稳定性,摆值(bpn)为79-84,属于高防滑路面,相较于现有的mma型防滑路面,表现优异的防滑性能,附着力为6.3-7.1mpa,与水泥基底有良好的粘合性。

[0111]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0112]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超

越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1