一种聚氨酯、无机盐双重改性环氧乳液及其制备方法与流程

1.本发明涉及一种环氧乳液,特别涉及一种聚氨酯、无机盐双重改性环氧乳液及其制备方法。

背景技术:

2.随着涂料科学和技术的发展以及人们新的理念和法规意识,对环保提出了愈来愈高的要求。由于传统的溶剂型涂料挥发出来的有机溶剂对大气污染和人体健康带来了严重的不良后果,因此向低voc、高效、节能、生态方向发展,研究和开发环保型高性能涂料己成为涂料界的共识,也是涂料工业发展的必然出路。

3.环氧树脂由于其优异的性能,如附着力好、耐化学性好、耐溶剂性优异、硬度高、耐磨性好等特性己在军用、民用、工业维护等方面得到了广泛的应用。特别是在涂料应用方面,目前全世界范围内40%的环氧树脂用于涂料。环氧树脂本身不溶于水,不能直接加水进行乳化,必须在分子链中引入亲水链段或者加入亲水组分制得,而将环氧树脂制成乳液是一条最具应用价值的技术路径。

4.环氧树脂水性化有以下三种方法:机械法、相反转法和化学改性法。机械法又称直接乳化法,是指环氧树脂在球磨机中磨碎后,加入乳化剂的水溶液,通过机械搅拌将粒子均匀分散在水中,直接乳化法虽然成本低廉、制备工艺简单,但是制备的水性环氧树脂分散体系稳定性较差,且分散相颗粒的尺寸较大。相反转法指多组分体系中的连续丰日在一定条件下相互转化的过程,几乎可将所有的高分子树脂借助于外加乳化剂的作用并通过物理乳化的方法制得相应的乳液,但是其不足之处在于乳液的稳定性较差,水性环氧固化剂、填料及各种助剂配合使用时对其也有较大影响,且外乳化剂的存在对涂膜性能也有一定影响。自乳化法即为化学改性法,化学改性法制备的水性环氧树脂乳液中分散相粒子的尺寸很小,约为几十到几百纳米,且化学改性环氧树脂含有亲水性的极性基团,这些亲水性基团能帮助环氧树脂在水中分散,因而改性树脂具有亲水亲泊的两亲性能,从而具有表面活性剂的作用。当这种改性聚合物力口水进行乳化时,疏水性高聚物分子链就会聚集成微粒,就可形成稳定的水性环氧树脂乳液。

5.聚氨酯改性环氧树脂,或环氧树脂改性聚氨酯的研究历来已久,国内就有很多相关报道,例如专利cn101445583a公开了一种适用于复合耐磨涂层材料中聚氨酯改性环氧树脂的制备工艺,是采用聚氨酯改性溶剂型环氧树脂,通过将聚氨酯预聚体引入到环氧树脂中使制得的漆膜具有优良的特性。但这类研究仅是在涂料性能方面的改进,产品不符合国内外涂料工业的发展趋势,达不到低公害或无公害的要求。而在水性涂料领域,可以看到的报道多是环氧树脂改性水性聚氨酯,目的是为了使水性聚氨酯体系更加适应涂料工业发展的要求,利用环氧树脂的高模量、高强度和耐化学性好等优点,将支化点引入聚氨酯主链中,使之形成部分网状结构。例如文章(“水性环氧改性聚氨醋涂料的研制”许戈文等,涂料工业,1998:3032) 和文章(“research of amine modification of expoxidizedpolybutadiene,zhao gongda,chinasynthetic rubber industry,2003:

117118);聚氨酯改性水性环氧树脂的报道,例如文章(“水性聚氨醋改性环氧树脂固化剂”,刘汉杰等,涂料工业,第34卷第2期,2003-11-09) 通过聚氨酯对环氧树脂的改性,增韧改善了环氧树脂的涂料性能。

6.综上,环氧树脂的水性化、聚氨酯改性环氧树脂都是切实可行的,但目前关于制备聚氨酯改性的、乳化的、纳米水性环氧乳液的方法还未见有专利提出,而无机盐改性环氧乳液的方法更少有提及。本发明将系统的将环氧树脂乳化、聚氨酯改性水性环氧树脂、无机盐改性环氧乳液和环氧树脂的纳米化有机的结合在一起,系统的提出一种聚氨酯、无机盐双重改性纳米水性环氧乳液的制备方法。

技术实现要素:

7.本发明的目的在于提供一种聚氨酯、无机盐双重改性环氧乳液及其制备方法。本发明聚氨酯、无机盐双重改性环氧乳液具有良好的耐盐雾、耐酸碱及柔韧等优点。

8.为解决现有技术的缺陷,本发明所采取的技术方案是:

9.本发明一方面提供一种聚氨酯、无机盐双重改性环氧乳液,由以下重量份的原料制备而成:

10.第一环氧树脂50-70份;催化剂0.01-0.04份、第二环氧树脂80-100份、异氰酸酯5-9份、非离子乳化剂12-17份、阴离子乳化剂3-7份、助溶剂5-15份、硅酸盐溶液5-10份、水100-130 份。

11.优选的,上述聚氨酯、无机盐双重改性环氧乳液,由以下重量份的原料制备而成:

12.第一环氧树脂55-65份、催化剂0.01-0.04份、第二环氧树脂87-95份、异氰酸酯5-8份、非离子乳化剂13-15份、阴离子乳化剂4-7份、助溶剂8-15份、硅酸盐溶液6-8份、水110-120 份

13.进一步的,上述聚氨酯、无机盐双重改性环氧乳液,所述第一环氧树脂由e51、e44、e31 中的一种或多种混合物组成。

14.进一步的,上述聚氨酯、无机盐双重改性环氧乳液,所述第二环氧树脂由e20、e12、e06 中的一种或多种混合物组成。

15.进一步的,上述聚氨酯、无机盐双重改性环氧乳液,所述异氰酸酯由ipdi、tdi、mdi 中的一种或多种混合物组成。

16.进一步的,上述聚氨酯、无机盐双重改性环氧乳液,所述非离子乳化剂由聚醚型、聚酯型、聚氨酯型中的一种或多种混合物组成。

17.进一步的,上述聚氨酯、无机盐双重改性环氧乳液,所述阴离子乳化剂由磺酸盐、羟酸盐、硫酸盐中的一种或多种混合物组成。

18.进一步的,上述聚氨酯、无机盐双重改性环氧乳液,所述硅酸盐溶液由硅酸钾、硅酸锂、硅酸钙中的一种或多种混合物组成。

19.进一步的,上述聚氨酯、无机盐双重改性环氧乳液,所述催化剂为二月桂酸二丁基锡;所述助溶剂由pm、dpnb、bcs、dbe中的一种或多种混合物组成。

20.本发明第二方面提供上述聚氨酯、无机盐双重改性环氧乳液的制备方法,其包括以下步骤:

21.s1.将第一环氧树脂、催化剂、异氰酸酯按照重量份配备加入装有冷凝管的四口烧

瓶中, 60℃混合15min,缓慢升温至80℃,反应2h;

22.s2.边搅拌边向四口烧瓶中加入第二环氧树脂及助溶剂,保持80℃,混合0.5h;

23.s3.边搅拌边向四口烧瓶中加入非离子乳化剂和阴离子乳化剂,保持80℃,搅拌2h;

24.s4.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液;

25.s5.在搅拌状态下,将硅酸盐加入环氧乳液中,升温至60℃,杂化反应2h,制备得双重改性环氧乳液。

26.与现有技术相比,本发明具有如下优点及有益效果:

27.本发明的有益效果是:本发明聚氨酯、无机盐双重改性环氧乳液具有良好的耐盐雾、耐酸碱及柔韧等优点,在60μm涂装厚度下,耐盐雾性能可达到1500h以上,且柔韧性均能达到1mm,这在单一聚氨酯改性的情况下是比较困难达到的。本发明的聚氨酯、无机盐双重改性环氧乳液制备工艺简单,且制备过程温度相对温和,在后续生产过程中无需对现有未改性乳液的生产设备做过多调整。

具体实施方式

28.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。

29.除非特别说明,下述实施例中采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

30.除非特别说明,下述实施例中所用试剂和材料均可从商业途径得到。

31.实施例1

32.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

33.将第e51-55g、催化剂0.01g、ipdi-6g加入装有冷凝管的四口烧瓶中,60℃混合15min,缓慢升温至80℃,反应2h。

34.边搅拌边向四口烧瓶中加入e12-94g及pm-8g,保持80℃,混合0.5h。

35.边搅拌边向四口烧瓶中加入聚醚型乳化剂13g和磺酸盐乳化剂4g,保持80℃,搅拌2 h。

36.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

37.在搅拌状态下,将硅酸锂6g加入环氧乳液中,升温至60℃,杂化反应2h。

38.制备得双重改性环氧乳液。

39.乳液固含为60%。

40.实施例2

41.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

42.将第e51-60g、催化剂0.02g、ipdi-5g加入装有冷凝管的四口烧瓶中,60℃混合15min,缓慢升温至80℃,反应2h。

43.边搅拌边向四口烧瓶中加入e12-90g及pm-11g,保持80℃,混合0.5h。

44.边搅拌边向四口烧瓶中加入聚醚型乳化剂14g和磺酸盐乳化剂5g,保持80℃,搅拌

2 h。

45.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

46.在搅拌状态下,将硅酸锂8g加入环氧乳液中,升温至60℃,杂化反应2h。

47.制备得双重改性环氧乳液。

48.乳液固含为60%。

49.实施例3

50.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

51.将第e31-64g、催化剂0.04g、ipdi-8g加入装有冷凝管的四口烧瓶中,60℃混合15min,缓慢升温至80℃,反应2h。

52.边搅拌边向四口烧瓶中加入e12-94g及pm-14g,保持80℃,混合0.5h。

53.边搅拌边向四口烧瓶中加入聚醚型乳化剂15g和磺酸盐乳化剂7g,保持80℃,搅拌2 h。

54.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

55.在搅拌状态下,将硅酸锂8g加入环氧乳液中,升温至60℃,杂化反应2h。

56.制备得双重改性环氧乳液。

57.乳液固含为60%。

58.实施例4

59.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

60.将第e31-60g、催化剂0.04g、mdi-7.9g加入装有冷凝管的四口烧瓶中,60℃混合15 min,缓慢升温至80℃,反应2h。

61.边搅拌边向四口烧瓶中加入e20-87g及dpnb-5g,保持80℃,混合0.5h。

62.边搅拌边向四口烧瓶中加入聚醚型乳化剂14g和磺酸盐乳化剂6g,保持80℃,搅拌2 h。

63.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

64.在搅拌状态下,将硅酸钾7g加入环氧乳液中,升温至60℃,杂化反应2h。

65.制备得双重改性环氧乳液。

66.乳液固含为60%。

67.实施例5

68.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

69.将第e31-65g、催化剂0.04g、ipdi-8g加入装有冷凝管的四口烧瓶中,60℃混合15min,缓慢升温至80℃,反应2h。

70.边搅拌边向四口烧瓶中加入e12-90g及dbe-9g,保持80℃,混合0.5h。

71.边搅拌边向四口烧瓶中加入聚醚型乳化剂14g和磺酸盐乳化剂4g,保持80℃,搅拌2 h。

72.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

73.在搅拌状态下,将硅酸锂6g加入环氧乳液中,升温至60℃,杂化反应2h。

74.制备得双重改性环氧乳液。

75.乳液固含为60%。

76.实施例6

77.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

78.将第e51-60g、催化剂0.04g、mdi-8g加入装有冷凝管的四口烧瓶中,60℃混合15min,缓慢升温至80℃,反应2h。

79.边搅拌边向四口烧瓶中加入e20-87g及pm-15g,保持80℃,混合0.5h。

80.边搅拌边向四口烧瓶中加入聚醚型乳化剂14g和磺酸盐乳化剂5g,保持80℃,搅拌2 h。

81.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

82.在搅拌状态下,将硅酸锂8g加入环氧乳液中,升温至60℃,杂化反应2h。

83.制备得双重改性环氧乳液。

84.乳液固含为60%。

85.实施例7

86.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

87.将第e31-70g、催化剂0.03g、mdi-9g加入装有冷凝管的四口烧瓶中,60℃混合15min,缓慢升温至80℃,反应2h。

88.边搅拌边向四口烧瓶中加入e12-80g及dpnb-9g,保持80℃,混合0.5h。

89.边搅拌边向四口烧瓶中加入聚酯型乳化剂12g和磺酸盐乳化剂3g,保持80℃,搅拌2 h。

90.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

91.在搅拌状态下,将硅酸锂5g加入环氧乳液中,升温至60℃,杂化反应2h。

92.制备得双重改性环氧乳液。

93.乳液固含为60%。

94.实施例8

95.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

96.将第e51-59g、催化剂0.04g、ipdi-7g加入装有冷凝管的四口烧瓶中,60℃混合15min,缓慢升温至80℃,反应2h。

97.边搅拌边向四口烧瓶中加入e12-90g及dbe-5g,保持80℃,混合0.5h。

98.边搅拌边向四口烧瓶中加入聚醚型乳化剂13g和磺酸盐乳化剂7g,保持80℃,搅拌2 h。

99.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

100.在搅拌状态下,将硅酸钾10g加入环氧乳液中,升温至60℃,杂化反应2h。

101.制备得双重改性环氧乳液。

102.乳液固含为60%。

103.实施例9

104.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

105.将第e31-60g、催化剂0.04g、ipdi-7.5g加入装有冷凝管的四口烧瓶中,60℃混合15 min,缓慢升温至80℃,反应2h。

106.边搅拌边向四口烧瓶中加入e20-95g及pm-10g,保持80℃,混合0.5h。

107.边搅拌边向四口烧瓶中加入聚醚型乳化剂17g和磺酸盐乳化剂3g,保持80℃,搅拌2 h。

108.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

109.在搅拌状态下,将硅酸锂9g加入环氧乳液中,升温至60℃,杂化反应2h。

110.制备得双重改性环氧乳液。

111.乳液固含为60%。

112.实施例10

113.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

114.将第e51-62g、催化剂0.04g、ipdi-7.4g加入装有冷凝管的四口烧瓶中,60℃混合15 min,缓慢升温至80℃,反应2h。

115.边搅拌边向四口烧瓶中加入e12-91g及dpnb-10g,保持80℃,混合0.5h。

116.边搅拌边向四口烧瓶中加入聚酯型乳化剂14.8g和磺酸盐乳化剂6.7g,保持80℃,搅拌2h。

117.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

118.在搅拌状态下,将硅酸钾8g加入环氧乳液中,升温至60℃,杂化反应2h。

119.制备得双重改性环氧乳液。

120.乳液固含为60%。

121.实施例11

122.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

123.将第e51-60g、催化剂0.03g、ipdi-9g加入装有冷凝管的四口烧瓶中,60℃混合15min,缓慢升温至80℃,反应2h。

124.边搅拌边向四口烧瓶中加入e12-95g及dbe-9g,保持80℃,混合0.5h。

125.边搅拌边向四口烧瓶中加入聚醚型乳化剂15g和磺酸盐乳化剂6g,保持80℃,搅拌2 h。

126.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

127.在搅拌状态下,将硅酸锂10g加入环氧乳液中,升温至60℃,杂化反应2h。

128.制备得双重改性环氧乳液。

129.乳液固含为60%。

130.实施例12

131.本实施例聚氨酯、无机盐双重改性环氧乳液,其制备方法如下:

132.将第e51-64.5g、催化剂0.04g、ipdi-7.4g加入装有冷凝管的四口烧瓶中,60℃混

合 15min,缓慢升温至80℃,反应2h。

133.边搅拌边向四口烧瓶中加入e12-100g及pm-10g,保持80℃,混合0.5h。

134.边搅拌边向四口烧瓶中加入聚醚型乳化剂17g和磺酸盐乳化剂6g,保持80℃,搅拌2 h。

135.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

136.在搅拌状态下,将硅酸锂8g加入环氧乳液中,升温至60℃,杂化反应2h。

137.制备得双重改性环氧乳液。

138.乳液固含为60%。

139.对比例1

140.将第e51-64.5g、e12-95g及pm-10g加入装有冷凝管的四口烧瓶中,60℃混合15min,边搅拌便加入聚醚型乳化剂16g和磺酸盐乳化剂6g,缓慢升温至80℃,搅拌2h。

141.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

142.乳液固含为60%。

143.对比例2

144.将第e51-64.5g、催化剂0.04g、ipdi-7.4g加入装有冷凝管的四口烧瓶中,60℃混合 15min,缓慢升温至80℃,反应2h。

145.边搅拌边向四口烧瓶中加入e12-95g及pm-10g,保持80℃,混合0.5h。

146.边搅拌边向四口烧瓶中加入聚醚型乳化剂16g和磺酸盐乳化剂6g,保持80℃,搅拌2 h。

147.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

148.制备得改性环氧乳液。

149.乳液固含为60%。

150.对比例3

151.将第e51-64.5g、e12-95g及pm-10g加入装有冷凝管的四口烧瓶中,60℃混合15min,边搅拌便加入聚醚型乳化剂16g和磺酸盐乳化剂6g,缓慢升温至80℃,搅拌2h。

152.撤去加热装置,待温度降至60℃时,将树脂在高速剪切状态下缓慢滴水进行相反转,保证所有水在1.5h内滴完。得到环氧乳液。

153.在搅拌状态下,将硅酸锂8g加入环氧乳液中,升温至60℃,杂化反应2h。

154.制备得改性环氧乳液。

155.乳液固含为60%。

156.所有实施例乳液制备后用相同配方制备得水性环氧防腐底漆,配方配比如表1所示:

157.表1水性环氧防腐底漆配方表

158.组成配比去离子水17底材润湿剂0.5

水性防沉蜡3分散剂1消泡剂0.2流平剂0.2磷酸锌5三聚磷酸铝9钛白粉14硫酸钡9环氧乳液60水性环氧固化剂30

159.测试例

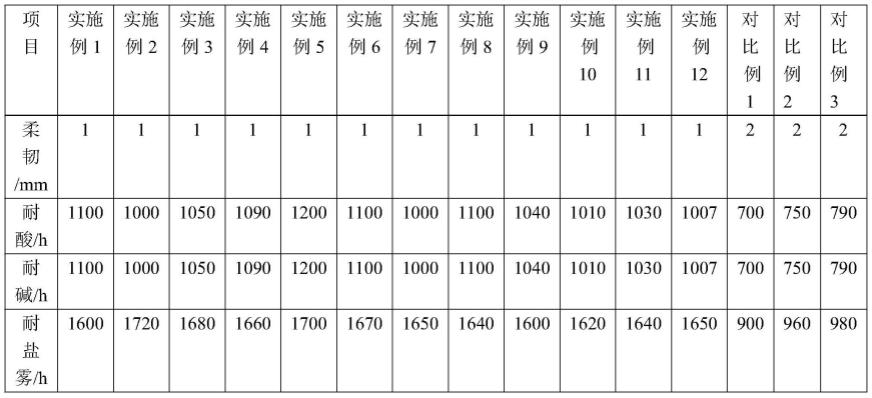

160.按照既定标准对实施例1-12和对比例1-3的环氧乳液为原料制备的防腐底漆进行性能测试,测试依据标准如表2所示,测试结果如表3所示:

161.表2性能测试标准

162.主要技术参数测试标准柔韧性gb/t1731-1993耐酸gb/t1763耐碱gb/t1763耐盐雾性gb/t1771-2007

163.表3实施例1-12和对比例1-3制备的环氧防腐底漆性能测试结果

[0164][0165]

由表3可知:以本发明的聚氨酯、无机盐双重改性环氧乳液制得的水性防腐底漆,其耐盐雾性能、耐酸碱性能及柔韧性都优于其他改性的产品。特别是耐盐雾性能,在涂装厚度为 60μm的条件下,其耐盐雾性能可达到1500h以上,其柔韧性可达1mm。

[0166]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1