一种UVLED哑光涂料及其应用的制作方法

一种uvled哑光涂料及其应用

技术领域

1.本发明涉及涂料技术领域,具体涉及一种uvled哑光涂料及其应用。

背景技术:

2.哑光涂层是通过涂层表面凹凸不平的微结构形成的漫散射而实现的。获得哑光涂料常规的做法是在涂料中添加无机消光粉(超细微硅粉末),这种做法往往需要在涂料中添加大量的无机消光粉才能得到理想的哑度。但这种做法会为涂层带来许多不好的副效应,例如涂料的粘度变大、所获涂层的通透性变差、涂层表面容易产生哑光线等等。

3.针对上述问题,本发明提供一种uvled哑光涂料,涂料体系中添加有自制的光脱羧微胶囊,外表面含有长氟碳链,在涂料体系中具有较好的上浮性,在涂料红外流平过程中,可以富集在涂层的表面。所述光脱羧微胶囊内部同时包裹有夺氢型光引发剂itx和tmcpe,所述夺氢型光引发剂itx在395nm的led灯照射下,可以夺取tmcpe中羧甲基硫醚基团上的一个电子,使得tmcpe发生脱羧反应产生co2气体,从涂层表面逸出,在涂层表面形成凹凸不平的微结构,同时,涂料体系中的光引发剂在395nm的波长下有微弱吸收,涂层浅表面的丙烯酸树脂会发生微交联,使得涂层表面凹凸不平的微结构回缩的速度变慢,在该回缩的过程中,快速地将涂层置于uv紫外灯下照射,使得涂层发生深度固化,将涂层表面凹凸不平的微结构固定下来,即得到哑光涂层。

4.本发明所获涂层表面凹凸不平的微结构是有机成分,与涂层中主体树脂的折光率、透光率相近,所获涂层通透性好、哑光不发蒙。本发明所获哑光涂料中没有使用无机消光粉,使得所获光固化涂层的抗刮性得到提高,涂层表面没有哑光线产生。

技术实现要素:

5.现有技术中存在的问题是:在涂料中添加无机消光粉(例如超细微硅粉末)获得的哑光涂料,其固化后得到的涂层抗刮性较差。针对上述问题,本发明提供一种uvled哑光涂料,以重量份数计,包括以下成分:

[0006][0007][0008]

具体地,所述丙烯酸树脂为环氧丙烯酸树脂、聚氨酯丙烯酸树脂、聚酯丙烯酸树脂中的至少一种。

[0009]

具体地,所述活性单体为季戊四醇四丙烯酸酯、乙氧基化季戊四醇四丙烯酸酯、1,6-乙二醇二丙烯酸酯、三丙二醇二丙烯酸酯中的至少一种。

[0010]

具体地,所述光脱羧微胶囊的制备方法包括以下步骤:

[0011]

(1)80℃下,等摩尔的巯基乙酸和三羟甲基单烯丙基醚在aibn催化下,通过自由基加成反应得到tmcpe,所述aibn的添加量是三羟甲基单烯丙基醚质量的1%;

[0012]

(2)在三孔圆底烧瓶中加入50g tmpta、5g全氟烷基硫醇、0.1g催化剂tpo、100ml甲苯,之后搅拌混合均匀,然后将反应体系的温度升至50℃,氮气保护下,边搅拌边用波长405nm的led灯照射,反应结束后,对反应产物减压蒸馏后,得到产物a;

[0013]

(3)取600重量份蒸馏水加入到烧杯中,再依次添加150重量份氯化钠、16重量份纳米二氧化硅,搅拌混合均匀得到混合液,再加入占混合液重量5%的乳化剂op-10,然后用质量浓度为20%的碳酸钠水溶液调节溶液的ph=2-5,得到水相;

[0014]

(4)将100重量份tmcpe、50重量份产物a、20重量份mma入到烧杯中,然后再添加4重量份光引发剂itx,搅拌均匀后得油相;

[0015]

(5)将步骤(4)得到的油相加入到步骤(3)得到的水相中,水相与油相的质量比是1:1,在高速均质机中20000rpm下搅拌20min,分散成小液滴悬浮液后,转移至带搅拌的反应釜中,65℃下搅拌反应10h,过滤、干燥后得到表面接枝有长氟碳链的光脱羧微胶囊。

[0016]

具体地,所述光引发剂包括光引发剂tpo、光引发剂itx中的至少一种,同时包括光引发剂cbp、光引发剂184、光引发剂1173中的至少一种。

[0017]

具体地,所述流平剂为有机硅类流平剂。

[0018]

具体地,所述分散剂为高分子类分散剂。

[0019]

具体地,所述消泡剂为有机硅类消泡剂。

[0020]

具体地,所述的一种哑光涂料,其制备方法如下:

[0021]

避光条件下,按照配方量,将配方中各原料搅拌混合均匀,即得到哑光涂料。

[0022]

具体地,所述的一种哑光涂料,其应用方法包括以下步骤:

[0023]

避光条件下,将哑光涂料分别涂敷在pvc基材表面,红外灯下流平3-5min,然后置于波长为395nm的led灯下照射3-5s,之后,立即将涂层置于uv紫外灯下进行光固化,光固化完成后,即得到哑光涂层。

[0024]

有益效果

[0025]

(1)本发明自制的光脱羧微胶囊表面含有长氟碳链,在涂料体系中具有上浮性,在涂料红外流平过程中富集在涂层表面,所述光脱羧微胶囊内部同时包裹有夺氢型光引发剂itx和tmcpe,所述夺氢型光引发剂itx在395nm的led灯照射下,可以夺取tmcpe中羧甲基硫醚基团上的一个电子,使得tmcpe发生脱羧反应产生co2气体从涂层表面逸出,在涂层表面形成凹凸不平的微结构,同时,涂料体系中的光引发剂在395nm的波长下有微弱吸收,可以引发涂层浅表面的丙烯酸树脂发生微交联,这种微交联不会阻碍co2气体的逸出,却使得涂层表面凹凸不平的微结构回缩的速度变慢,本发明在该回缩的过程中,将涂层置于uv紫外灯下照射,使得涂层发生深度固化,可将涂层表面凹凸不平的微结构固定下来,即得到哑光涂层;

[0026]

(2)本发明的这种方法必须在涂料体系中搭配添加在波长为395nm处有微弱吸收的光引发剂才能达到哑光效果,如果涂料体系中添加的光引发剂在波长395nm处具有较强

吸收,那么在tmcpe发生光脱羧反应产生co2气体的过程中,涂层浅表面的丙烯酸树脂会发生致密交联,会阻碍co2气体从涂层表面逸出,便不能在涂层表面形成凹凸不平的微结构,最终也得不到哑光涂层;

[0027]

(3)本发明所获哑光涂层表面凹凸不平的微结构是有机成分,与涂层中主体树脂的折光率、透光率相近,所获涂层通透性好、哑光不发蒙;

[0028]

(4)本发明所获哑光涂料中没有使用无机消光粉,使得所获光固化涂层的抗刮性得到提高,涂层表面没有哑光线产生。

附图说明

[0029]

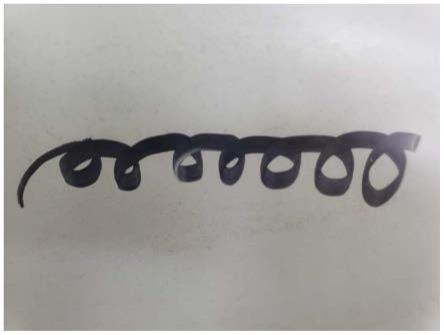

图1:本发明实施例1所获哑光涂层的透明度测试图像。

[0030]

图2:本发明对比例1所获哑光涂层的透明度测试图像。

具体实施方式

[0031]

本发明以下实施例中所使用的环氧丙烯酸树脂的牌号为环氧丙烯酸酯su322,购自广东昊辉新材料有限公司。

[0032]

本发明以下实施例中所使用的聚氨酯丙烯酸树脂的牌号为聚氨酯丙烯酸树脂hp6611,购自广东昊辉新材料有限公司。

[0033]

本发明以下实施例中所使用的聚酯丙烯酸树脂的牌号为聚酯丙烯酸树脂cr90156,购自广东昊辉新材料有限公司。

[0034]

本发明以下实施例中所使用的光脱羧微胶囊,制备步骤如下:

[0035]

(1)80℃下,在烧瓶中加入92.1g巯基乙酸和174.2g的三羟甲基单烯丙基醚,2g aibn和500ml二甲苯,氮气保护下,搅拌反应2h,真空旋蒸后,得到产物tmcpe;

[0036]

(2)在三孔圆底烧瓶中加入50g tmpta、5g全氟烷基硫醇、0.1g催化剂tpo、100ml甲苯,之后搅拌混合均匀,然后将反应体系的温度升至50℃,氮气保护下,边搅拌边用波长405nm的led灯照射,反应结束后,对反应产物减压蒸馏后,得到产物a;

[0037]

(3)取600重量份蒸馏水加入到烧杯中,再依次添加150重量份氯化钠、16重量份纳米二氧化硅,搅拌混合均匀得到混合液,再加入占混合液重量5%的乳化剂op-10,然后用质量浓度为20%的碳酸钠水溶液调节溶液的ph=3,得到水相;

[0038]

(4)将100重量份tmcpe、50重量份产物a、20重量份mma入到烧杯中,然后再添加4重量份光引发剂itx,搅拌均匀后得油相;

[0039]

(5)将步骤(4)得到的油相加入到步骤(3)得到的水相中,水相与油相的质量比是1:1,在高速均质机中20000rpm下搅拌20min,分散成小液滴悬浮液后,转移至带搅拌的反应釜中,65℃下搅拌反应10h,过滤、干燥后得到表面接枝有长氟碳链的光脱羧微胶囊。

[0040]

本发明以下实施例中所使用的流平剂为byk333。

[0041]

本发明以下实施例中所使用的分散剂为byk163。

[0042]

本发明以下实施例中所使用的消泡剂为迪高815n。

[0043]

实施例1

[0044]

一种uvled哑光涂料,以重量份数计,组成如下:

[0045][0046]

所述光引发剂由光引发剂tpo与光引发剂cbp按照质量比1:1组成。

[0047]

实施例2

[0048]

一种uvled哑光涂料,以重量份数计,组成如下:

[0049][0050]

所述光引发剂由光引发剂itx与光引发剂1173按照质量比1:1组成。

[0051]

实施例3

[0052]

一种uvled哑光涂料,以重量份数计,组成如下:

[0053][0054]

所述光引发剂由itx与光引发剂184按照质量比1:1组成。

[0055]

实施例4

[0056]

一种uvled哑光涂料,以重量份数计,组成如下:

[0057][0058]

所述光引发剂由光引发剂tpo与光引发剂1173按照质量比1:1组成。

[0059]

实施例5

[0060]

一种uvled哑光涂料,以重量份数计,组成如下:

[0061][0062]

所述光引发剂由光引发剂tpo与光引发剂1173按照质量比1:1组成。

[0063]

应用

[0064]

避光条件下,按照配方量,将本发明实施例1-5各原料分别搅拌混合均匀,即得到哑光涂料,将实施例1-5所获哑光涂料分别涂敷在pvc基材表面,红外灯下流平3min,然后均置于波长为395nm的led灯下照射5s,之后,立即将各涂层分别置于uv紫外灯下进行光固化,光固化厚度为20μm的哑光涂层,其中实施例1所获光固化哑光涂层的图像如说明书附图1所示。

[0065]

对比例1同实施例1,不同之处在于,对比例1未使用本发明自制的光脱羧微胶囊,其采用美国格雷斯c803消光粉替换本发明自制的光脱羧微胶囊,其所获哑光涂层如说明书附图2所示。

[0066]

对比例2同实施例1,不同之处在于,对比例2中的涂料在红外灯下流平3min后,然后置于波长为365nm的led灯下照射5s,之后,立即将涂层分别置于uv紫外灯下进行光固化,涂层固化之后,所获光固化涂层的表面不具有哑光效果。

[0067]

对比例3同实施例1,不同之处在于,对比例3的涂料体系中只含有光引发剂cbp,其所获光固化涂层的表面不具有哑光效果。

[0068]

性能测试

[0069]

对本发明实施例1-5以及对比例1所获哑光涂层进行相关性能测试,具体测试结果如表1所示。

[0070]

涂层硬度:根据标准gb/t6739-2006进行测试。

[0071]

涂层附着力:按照标准gb/t9286-1998进行测定。

[0072]

涂层光泽度:采用60

°

角光泽仪进行测试。

[0073]

抗刮性:根据标准gb/t1768-2006进行测试,循环100r。

[0074]

哑光涂层透明度:将实施例1、对比例1所获哑光涂层分别涂覆到背面用黑色马克笔做了直线标记的透明pet膜上,涂层光固化厚度均为20μm,观察黑色直线的清晰度,实施例1所获哑光涂层在透明pet膜上的图像如说明书附图1所示,其透明度高,无哑光线;对比例1所获哑光涂层在透明pet膜上的图像如说明书附图2所示,涂层发蒙,涂层表面有哑光线。

[0075]

表1

[0076]

测试项硬度附着力(级)光泽度(

°

)抗刮性(g)实施例13h04.20.020实施例22h03.30.025实施例32h05.40.024实施例4h04.40.030实施例52h04.50.026对比例13h021.10.038

[0077]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1