一种光伏组件玻璃用降温增透液及制备方法和应用与流程

1.本发明涉及纳米材料技术领域,具体涉及一种光伏组件玻璃用降温增透液及制备方法和应用。

背景技术:

2.通常情况下,一束光从一种介质照射到另一种介质时,由于两种介质折射率的差异,所以会发生光的吸收、反射、透射。减反增透薄膜可以有效降低光在基底表面的反射,增加光的透射,从而可以提升其对某一波长或波段内的光的光学性能。太阳能电池组件(也称光伏组件)是将太阳光转化为电能的器件,其光电转化的有效光波范围是在380-1100nm范围内,在此光波范围内,光透过光伏组件的玻璃照在单晶硅太阳能电池上的光越多,发电量越大;且光伏组件表面的温度高,会降低其发电效率,影响发电量。因此,应用于光伏组件玻璃表面的最佳的光学镀膜(如增透液固化形成的膜层)应该为:增加其在380-1100nm波段、尤其是在400-1100nm波段内的透光率,同时降低红外光(如1200-2500nm波段)的透光率来降低光伏组件表面的温度,以使光伏组件的发电量实现增加。

3.现有技术已研究报道了氧化铟锡具有良好的红外线阻隔性能(如公开号cn103387787a提供的一种有机/无机杂化透明隔热涂层材料、制备方法及其应用)。而且,现有资料也显示:氧化铟锡主要的特性是其电学传导和光学透明的组合。然而,高浓度电荷载流子会增加氧化铟锡材料的电导率,也会降低它在400-1100nm波段的透光率及透明度,这使得氧化铟锡材料添加至光伏组件玻璃用增透液后,难以使增透液同时具备优异的降温功能和在400-1100nm波段的增透功能,故而导致增透液应用于光伏组件的玻璃表面后,光伏组件的发电量增益不明显。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种光伏组件玻璃用降温增透液及制备方法和应用,以使制得的降温增透液兼具优异的降温功能、增透功能和耐磨性能,能长效保持该降温增透液常温固化后的膜层在400-1100nm的高透光率,该膜层应用至光伏组件用玻璃表面后,能使光伏组件的发电量明显增益。

5.基于此,本发明公开了一种光伏组件玻璃用降温增透液的制备方法,包括如下步骤:

6.步骤一,将定量的铟盐和锡盐溶解至盐酸水溶液中,得到铟锡前驱体;

7.步骤二,取铟锡前驱体与氨水溶液边互相滴加边搅拌,滴加至溶液ph为9-10,搅拌,静置陈化,以生成白色沉淀,洗涤白色沉淀至ph接近中性,离心过滤,干燥,得到氧化铟锡前驱体;

8.步骤三,将定量氧化铟锡前驱体分散至醇溶液中,加入定量聚乙二醇后转移至密闭反应釜中,升温至290-320℃,使密闭反应釜内处于高温高压的亚临界状态,在该亚临界状态下使氧化铟锡前驱体中的铟离子及锡离子与聚乙二醇进行配位反应,冷却至室温,得

到聚乙二醇表面改性的氧化铟锡纳米材料;

9.步骤四,向定量聚乙二醇表面改性的氧化铟锡纳米材料中加入定量的乙醇和硅烷偶联剂,分散,得到纳米氧化铟锡溶胶;

10.步骤五,取自清洁镀膜液5-20%和纳米氧化铟锡溶胶0.5-1.2%,加入水78-99%和钛酸酯偶联剂0.1-0.5%,再将溶液的ph调至2-3,即得光伏组件玻璃用降温增透液。

11.其中,本发明所制得的光伏组件玻璃用降温增透液,为环保型镀膜液,绝大部分为水溶液,安全,方便运输。

12.优选地,步骤三中,所述聚乙二醇的分子量小于1000;升温至290-320℃之后,所述密闭反应釜内的高压填充度在30-50%。

13.进一步优选地,步骤三中,在转移至所述密闭反应釜之前,将0.2-1g氧化铟锡前驱体分散至30-40ml醇溶液中,加入0.5-2ml聚乙二醇;

14.所述配位反应的时间为5-7h、优选为6h。

15.其中,在步骤三中,密闭反应釜内的升温温度已超过了醇溶液及分子量小于1000的聚乙二醇的沸点,且采用密闭反应釜,溶剂无法挥发至密闭反应釜外,所以升温至290-320℃后,密闭反应釜内会充斥中醇溶液及聚乙二醇的挥发物,使得密闭反应釜内会处于高温高压的亚临界状态,且密闭反应釜内的高压填充度控制在30%-50%,密闭反应釜内的压力优选为3mpa。

16.进一步,在这种高温高压的亚临界状态下,聚乙二醇挥发,使得整个密闭反应釜内部有大量的聚乙二醇挥发物,故而聚乙二醇能提供压力介质;与此同时,在这种高温高压的亚临界状态下,该聚乙二醇的氧会先与氧化铟锡前驱体中的铟离子及锡离子进行配位,配位后的铟离子及锡离子与氧可形成氧化铟锡。

17.如此,在这种高温高压的亚临界状态下,通过参加配位反应(聚乙二醇的氧会不断地与氧化铟锡前驱体中的铟离子及锡离子进行配位,脱配位,配位,脱配位,配位的反应,直至形成致密的氧化铟锡配位产物,使聚乙二醇表面改性的氧化铟锡纳米材料的化学键能量大,不断裂)和控制物理化学因素(如通过高压填充度来控制密闭反应釜内的压力大小,通过聚乙二醇的分子量及聚合度来控制其化学配位能力及在密闭环境下的反应),以实现聚乙二醇对氧化铟锡纳米材料表面的改性,制得聚乙二醇表面改性的氧化铟锡纳米材料,以使该聚乙二醇表面改性的氧化铟锡纳米材料具有纯度高、粒径小(纳米级)、粒径大小更均匀、粒径分布更窄、亲水性和分散性能更好、无团聚、晶型好、形状可控和利于环境净化等特点,且氧化铟锡纳米材料表面配位的聚乙二醇,既可作为氧化铟锡纳米材料的分散剂,又可作为氧化铟锡纳米材料的表面活性剂;故而使本发明所制得的纳米氧化铟锡溶胶的粒径大小更均匀,粒径分布更窄(由于聚乙二醇的有效配位,阻碍其粒径变大),且其亲水性更强,更有利于该纳米氧化铟锡溶胶在降温增透液中的分散,以使本发明所制得的降温增透液膜层具有更好的增透功能、降温功能及耐磨性能,并能长效保持该膜层在400-1100nm的高透光率,进而该膜层应用至光伏组件的玻璃表面后,能使光伏组件的发电量出现明显增益。

18.进一步优选地,步骤五中,所述自清洁镀膜液中二氧化硅溶胶的粒径小于所述纳米氧化铟锡溶胶的粒径。

19.更进一步优选地,所述自清洁镀膜液为苏州中来光伏新材股份有限公司提供的公开号为cn113755041a的具有自清洁效果的增透液,所述自清洁镀膜液中二氧化硅溶胶的粒

径为5-20nm;

20.所述纳米氧化铟锡溶胶的粒径为40-100nm。

21.更进一步优选地,步骤五中,加入水和钛酸酯偶联剂之后,所述钛酸酯偶联剂水解生成二氧化钛;由于钛酸酯偶联剂在降温增透液中的添加量较少,所以,水解生成的二氧化钛无法聚集、长大,粒径小,粒径可控制在5nm以下(如1-2nm),故而其水解生成的二氧化钛的粒径小于所述自清洁镀膜液中二氧化硅溶胶的粒径。

22.其中,步骤五中,所述钛酸酯偶联剂优选为异丙基三(二辛基焦磷酸酰氧基)钛酸酯、异丙基二油酸酰氧基(二辛基焦磷酸酰氧基)钛酸酯、单烷氧基不饱和脂肪酸钛酸酯中的一种或多种;采用甲基磺酸、盐酸、硝酸或硫酸将ph调至2-3。

23.本发明的降温增透液中,一方面,通过适量的纳米氧化铟锡溶胶(其添加了在高温高压的亚临界状态下经配位反应制得的聚乙二醇400表面改性的氧化铟锡纳米材料),搭配适量的自清洁镀膜液,能使该降温增透液常温固化后的膜层具有更好的增透功能和降温功能,能有效促进光伏组件的发电量增益。

24.另一方面,使用两种不同粒径的溶胶,可在大粒径的纳米氧化铟锡溶胶的空隙间填入小粒径的二氧化硅溶胶(小粒径的二氧化硅溶胶源于自清洁镀膜液,其粒径为5-20nm),故而使所制得的降温增透液常温固化后的膜层更加致密;在这两种溶胶混合后,还加入水和钛酸酯偶联剂,由于水的存在,短时间内,添加量较少(其添加量为0.1-0.5%)的钛酸酯偶联剂会水解形成更小粒径的二氧化钛,将大粒径的纳米氧化铟锡溶胶和次大粒径的二氧化硅溶胶连接地更加紧密,使该降温增透液的成膜更佳均匀、致密,以提升该降温增透液的膜层的综合性能(如增透功能、降温功能、耐磨性等)。

25.因此,本发明通过适量的纳米氧化铟锡溶胶搭配适量的自清洁镀膜液,并配合纳米氧化铟锡溶胶、二氧化硅溶胶和二氧化钛这三者的粒径大小差异;不但能使该降温增透液常温固化后的膜层具有更好的增透功能和降温功能,还能使该膜层具有优异的耐磨性能,能长效保持该膜层在400-1100nm的高透光率,且纳米二氧化钛具有光降解功能,可有效降解有机物,能大大提升光伏组件的发电量增益。

26.优选地,步骤一中,所述铟盐为四水合氯化铟、硫酸铟或醋酸铟;所述锡盐为五水合氯化锡、硫酸锡或醋酸锡;

27.所述铟盐中的sn与锡盐中的in的质量比为5-15:100。

28.优选地,步骤二中,滴加至溶液ph为9-10之后,继续搅拌30-60min,静置陈化6-12h,以生成所述白色沉淀,洗涤白色沉淀至ph为6.8-7.2、优选为7。

29.进一步优选地,步骤四中,所述聚乙二醇表面改性的氧化铟锡纳米材料、乙醇与硅烷偶联剂的质量比为20-30:60-80:0.2-1。

30.本发明还公开了一种光伏组件玻璃用降温增透液,其采用本发明内容上述所述的一种光伏组件玻璃用降温增透液的制备方法制得;

31.所述光伏组件玻璃用降温增透液中,自清洁镀膜液中二氧化硅溶胶的粒径小于纳米氧化铟锡溶胶的粒径,且大于添加量较少的钛酸酯偶联剂水解产生的二氧化钛的粒径。

32.本发明还公开了一种光伏组件玻璃用降温增透液的应用,也即:将所述光伏组件玻璃用降温增透液涂覆至光伏组件用玻璃的表面,常温固化,以在光伏组件用玻璃的表面形成500nm以下的致密的膜层。

33.与现有技术相比,本发明至少包括以下有益效果:

34.本发明中,(1)先在高温高压的亚临界状态下经配位反应来制得的聚乙二醇表面改性的氧化铟锡纳米材料,再采用该聚乙二醇表面改性的氧化铟锡纳米材料、并添加乙醇和硅烷偶联剂来制备纳米氧化铟锡溶胶,以使制得的纳米氧化铟锡溶胶的粒径大小更均匀,粒径分布更窄(由于聚乙二醇的有效配位,阻碍其粒径变大),亲水性更强,来提升降温增透液常温固化所形成的膜层的增透功能、降温功能、耐磨性及应用至光伏组件玻璃表面后的发电量增益;(2)进一步,通过适量的该纳米氧化铟锡溶胶与适量的自清洁镀膜液的搭配,并配合该纳米氧化铟锡溶胶、二氧化硅溶胶和添加量较少(0.1-0.5%)的钛酸酯偶联剂水解产生的二氧化钛的粒径大小差异,来提升降温增透液膜层的致密性、增透功能及降温功能。如此,通过上述(1)至(2)这三者的协同配合,能使所制得的光伏组件玻璃用降温增透液兼具很好的增透功能和降温功能,且该降温增透液常温固化后能形成更致密的膜层,该膜层具有优异的耐磨性能,能长效保持在400-1100nm的高透光率,而纳米二氧化钛还具有光降解功能,可有效降解有机物,故而该膜层应用在光伏组件的玻璃表面后,能大大提升光伏组件的发电量增益。

附图说明

35.图1是本发明的光伏组件玻璃用降温增透液在玻璃表面所形成的膜层的结构示意图。

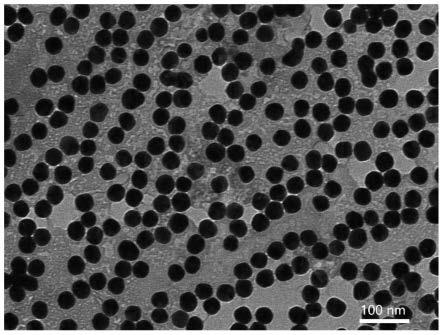

36.图2是实施例1中添加的自清洁镀膜液的tem图。

37.图3是实施例1中制备的纳米氧化铟锡溶胶的tem图。

38.图4是对比例3中制备的纳米氧化铟锡溶胶的sem图。

39.附图标号说明:膜层1;前板玻璃2。

具体实施方式

40.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

41.实施例1

42.本实施例的一种光伏组件玻璃用降温增透液的制备方法,包括如下步骤:

43.步骤一,将0.66mmol的incl3·

4h2o和定量的sncl4·

5h2o溶解至20g浓度为2%的盐酸溶液中,并使sn:in=8:100(为质量百分比,下同),得到铟锡前驱体;

44.步骤二,然后将铟锡前驱体与8wt%的氨水溶液采用双向滴加的方式进行边滴加边搅拌,滴加至溶液ph为9,继续搅拌30min,再静置陈化一晚,以生成白色沉淀,用蒸馏水洗涤白色沉淀直至ph为中性,离心过滤,在105℃干燥箱中干燥1h以移除水分,得到氧化铟锡前驱体;

45.步骤三,称取0.5g氧化铟锡前驱体,加入35ml乙二醇,再加入1ml聚乙二醇400,超声分散之后转移到50ml的密闭反应釜中,然后,按5℃/min速率升温,升温至320℃,此时密闭反应釜内处于高温高压的亚临界状态,在该亚临界状态下使密闭反应釜内的氧化铟锡前驱体中的铟离子及锡离子与聚乙二醇400进行配位反应,反应6h后,断电,自然冷却至室温,得到聚乙二醇400表面改性的氧化铟锡纳米材料;

46.步骤四,向聚乙二醇400表面改性的氧化铟锡纳米材料中加入无水乙醇、硅烷偶联剂,且控制聚乙二醇表面改性的氧化铟锡纳米材料、无水乙醇与硅烷偶联剂的质量比为25:70:0.6,超声分散,得到纳米氧化铟锡溶胶;

47.步骤五,取20%(为质量百分比,下同)的自清洁镀膜液(为苏州中来光伏新材股份有限公司提供的公开号为cn113755041a的具有自清洁效果的增透液)和0.5%的纳米氧化铟锡溶胶,加入79.1%的水、0.4%的钛酸酯偶联剂102,再用盐酸将溶液的ph调至2,此时,钛酸酯偶联剂102水解生成二氧化钛,得到本实施例的光伏组件玻璃用降温增透液。

48.本实施例的一种光伏组件玻璃用降温增透液的应用,参见图1,将该光伏组件玻璃用降温增透液均匀涂覆至光伏组件用前板玻璃2的表面,常温固化,以在前板玻璃2表面形成膜层1,即得本实施例的光伏组件。

49.实施例2

50.本实施例的一种光伏组件玻璃用降温增透液的制备方法,其制备步骤一至四均与实施例1相同,其与实施例1的区别在于:

51.步骤五为:取20%的自清洁镀膜液和0.7%的纳米氧化铟锡溶胶,加入78.9%的水、0.4%的钛酸酯偶联剂102,再用盐酸将溶液的ph调至2,得到本实施例的光伏组件玻璃用降温增透液。

52.本实施例的一种光伏组件玻璃用降温增透液的应用,具体参照实施例1,即得本实施例的光伏组件。

53.实施例3

54.本实施例的一种光伏组件玻璃用降温增透液的制备方法,其制备步骤一至四均与实施例1相同,其与实施例1的区别在于:

55.步骤五为:取20%的自清洁镀膜液和1.2%的纳米氧化铟锡溶胶,加入78.4%的水、0.4%的钛酸酯偶联剂102,再用盐酸将溶液的ph调至2,得到本实施例的光伏组件玻璃用降温增透液。

56.本实施例的一种光伏组件玻璃用降温增透液的应用,具体参照实施例1,即得本实施例的光伏组件。

57.对比例1

58.本实施例的一种增透液的制备方法,其与实施例1的区别在于:

59.省略了实施例1中的步骤一至四的纳米氧化铟锡溶胶的制备步骤。在步骤五中,没有添加0.5%的纳米氧化铟锡溶胶;而是取20%的自清洁镀膜液,加入79.6%的水、0.4%的钛酸酯偶联剂102,再用盐酸将溶液的ph调节至2,得到本对比例的增透液。

60.本对比例的一种增透液的应用,具体制备步骤参照实施例1,即得本对比例的光伏组件。

61.对比例2

62.本实施例的一种增透液的制备方法,具体制备步骤参照实施例1,其与实施例1的区别在于:

63.在步骤五中,没有添加20%的自清洁镀膜液;而是取0.5%的纳米氧化铟锡溶胶,加入99.1%的水、0.4%的钛酸酯偶联剂102,再用盐酸将溶液的ph调节至2,得到本对比例的增透液。

64.本对比例的一种增透液的应用,具体参照实施例1,即得本对比例的光伏组件。

65.对比例3

66.本实施例的一种增透液的制备方法,具体制备步骤参照实施例1,其与实施例1的区别在于:

67.在步骤三中,不对密闭反应釜进行升温,故而不在高温高压的亚临界状态下使氧化铟锡前驱体中的铟离子及锡离子与聚乙二醇400进行配位反应;而是将步骤三改为:称取0.5g氧化铟锡前驱体,加入35ml乙二醇,再加入1ml聚乙二醇400,超声分散之后转移到50ml的密闭反应釜中,然后,在常温常压下保温6h,得到混有聚乙二醇400的氧化铟锡纳米材料(而非得到实施例1的在高温高压的亚临界状态下经配位反应制得的聚乙二醇400表面改性的氧化铟锡纳米材料);

68.再将本对比例的混有聚乙二醇400的氧化铟锡纳米材料替换为实施例1的聚乙二醇400表面改性的氧化铟锡纳米材料,参照实施例1的步骤四制得本对比例的纳米氧化铟锡溶胶;再参照实施例1的步骤五,制得本对比例的增透液。

69.本对比例的一种增透液的应用,具体参照实施例1,即得本对比例的光伏组件。

70.性能测试

71.1、对实施例1的自清洁镀膜液及实施例1制得的纳米氧化铟锡溶胶分别进行tem测试,其测试结果参见图2-3;对对比例3制得的纳米氧化铟锡溶胶进行sem测试,其测试结果参见图4。

72.(1)从图2可知,自清洁镀膜液中二氧化硅溶胶的粒径为8-15nm;从图3可知,纳米氧化铟锡溶胶的粒径为40-50nm。可见,自清洁镀膜液中二氧化硅溶胶的粒径小于纳米氧化铟锡溶胶的粒径。而自清洁镀膜液中二氧化硅溶胶的粒径小于实施例1中步骤五添加量较少的钛酸酯偶联剂水解生成的二氧化钛的粒径。因此,本发明使用三种不同粒径的粒子(即自清洁镀膜液中的二氧化硅溶胶、纳米氧化铟锡溶胶、及二氧化钛),在大粒径的纳米氧化铟锡溶胶所形成的空隙间中填入小粒径的二氧化硅溶胶,并在二氧化硅溶胶和/或纳米氧化铟锡溶胶所形成的空隙间中填入更小粒径的二氧化钛,故而能使常温固化后的降温增透液的膜层1(参见图1)更加致密、均匀;通过三种不同粒径的粒子的搭配,以及适量的自清洁镀膜液与适量的纳米氧化铟锡溶胶的搭配,不但能使该增透液膜层1具有更好的增透功能和降温功能,还能使该膜层1具有优异的耐磨性能,能长效保持该膜层1在400-1100nm的高透光率(参见以下表4)。

73.(2)从图3-4中可以看出:与对比例3所制得的纳米氧化铟锡溶胶(其添加的是在常温常压下保温所得的混有聚乙二醇400的氧化铟锡纳米材料)相比,实施例1所制得的纳米氧化铟锡溶胶(其添加的是在高温高压的亚临界状态下经配位反应制得的聚乙二醇400表面改性的氧化铟锡纳米材料)的粒径大小更均匀,粒径分布更窄,且其亲水性更强,更有利于该纳米氧化铟锡溶胶在降温增透液中的分散;故而,参见以下表2-4,对比例3通过纳米氧化铟锡溶胶所制得的增透液膜层1会出现如下缺陷:在400-1100nm波段的透光率(相比玻璃)的提升程度变小,且该增透液膜层1的红外阻隔性能(相比玻璃)更差,降温效果差,光伏组件的发电量增益不明显,且耐磨性能较差。

74.2、分别测试实施例1-3及对比例1-3的光伏组件表面的增透液膜层1的透光率,测试温度为25℃,其测试结果如下表1所示;分别测试实施例1-3及对比例1-3的表面具有增透

液膜层1的光伏组件的表面降温效果和发电量,光伏组件的表面降温效果的测试结果如下表2所示,而光伏组件的发明量的测试结果如下表3所示。

75.表1透光率(单位:%)

[0076][0077]

从表1可知:

[0078]

(1)相比玻璃,实施例1至3的增透液膜层1的红外阻隔性能和在400-1100nm波段的透光率均有所提升;其中,红外阻隔性能的提升,能促使光伏组件的表面降温效果(参见下表2)提升,以防光伏组件因温度过高而降低其发电效率及发电量;而在400-1100nm波段的透光率的提升,能提高光伏组件的对400-1100nm波段的光的利用率,进而提高光伏组件的发电量。因此,增透液膜层1的红外阻隔性能和在400-1100nm波段的透光率的提升,均能提高光伏组件的发电量,实现发电量增益(参见下表3)。

[0079]

而且,随着实施例1至3的增透液中所加入的纳米氧化铟锡溶胶的质量百分比含量的增加,实施例1至3的增透液膜层1在2500-1200nm波段的透光率随之下降,故而实施例1至3的增透液膜层1的红外阻隔性能(相比玻璃)的提升越来越明显,而实施例1至3的增透液膜层1在400-1100nm波段的透光率(相比玻璃)的提升程度逐渐变小。

[0080]

(2)与实施例1相比,对比例1的增透液中添加了自清洁镀膜液(而未添加纳米氧化铟锡溶胶),虽然与实施例1相比,对比例1的增透液膜层1在400-1100nm波段的透光率有略微提升,但其红外阻隔性能明显变差(其红外阻隔性能甚至还不如玻璃)。

[0081]

与实施例1相比,对比例2的增透液中添加了纳米氧化铟锡溶胶(而未添加自清洁镀膜液),虽然与实施例1相比,对比例2的增透液膜层1红外阻隔性能有一定提升,但其在400-1100nm波段的透光率明显下降(从实施例1的90.03%下降至了对比例2的85.29%;对比例2的增透液膜层1在400-1100nm波段的透光率甚至还不如玻璃),这明显降低了光伏组件对400-1100nm波段的光利用率和发电量。

[0082]

与实施例1相比,对比例3的增透液中虽然添加了自清洁镀膜液和纳米氧化铟锡溶胶,但其纳米氧化铟锡溶胶中是添加的在常温常压下保温所得的混有聚乙二醇400的氧化铟锡纳米材料(而非实施例1的在高温高压的亚临界状态下经配位反应制得的聚乙二醇400表面改性的氧化铟锡纳米材料),对比例3的增透液膜层1在400-1100nm波段的透光率(相比玻璃)的提升程度不如实施例1,且对比例3的增透液膜层1的红外阻隔性能(相比玻璃)反而略微变差;可见,在纳米氧化铟锡溶胶中添加常温常压下保温所得的混有聚乙二醇400的氧化铟锡纳米材料,搭配自清洁镀膜液后,会使增透液膜层1在400-1100nm波段的透光率(相

比玻璃)的提升程度变小,并使增透液膜层1的红外阻隔性能(相比玻璃)更差;换而言之,在纳米氧化铟锡溶胶中添加在高温高压的亚临界状态下经配位反应制得的聚乙二醇400表面改性的氧化铟锡纳米材料,搭配自清洁镀膜液后,能使增透液膜层1的红外阻隔性能和在400-1100nm波段的透光率均相比玻璃提升。

[0083]

因此,如实施例1所示,仅当适量的纳米氧化铟锡溶胶(该纳米氧化铟锡溶胶添加在高温高压的亚临界状态下经配位反应制得的聚乙二醇400表面改性的氧化铟锡纳米材料)搭配适量的自清洁镀膜液,才能使增透液膜层1的红外阻隔性能和在400-1100nm波段的透光率均相比玻璃得到更大的提升,故而能进一步提升其降温效果(参见下表2),并有效提升光伏组件的发电量(参见下表3)。

[0084]

表2各光伏组件的日平均温度(单位:℃)

[0085][0086]

[0087]

表3各光伏组件镀膜层1前后的发电量增益

[0088][0089]

从表3可知,镀有本发明实施例1-3的镀膜液膜层1的光伏组件的发电量增益均在2.3%以上,镀有本发明实施例2的镀膜液膜层1的光伏组件的发电量增益更是高达2.83%。镀有对比例1的镀膜液膜层1的光伏组件的发电量也具有一定的发电量增益,但相比实施例1-3,其发电量增益较低;而镀有对比例2的镀膜液膜层1的光伏组件的发电量明显下降。

[0090]

3、分别测试实施例1-3及对比例1-3的具有镀膜液膜层1的光伏组件在镀膜液膜层1耐磨试验前后的透光率,其测试结果如下表4所示;

[0091]

表4各光伏组件在镀膜液膜层1耐磨试验前后的透光率(单位:%)

[0092][0093]

表4中,对比例2的增益之所以为正2.06,是因为:对比例2在耐磨试验后,其增透液膜层1基本从前板玻璃2表面脱落,所以耐磨试验后(前板玻璃2)在400-1100nm波段的透光率提升,因此耐磨试验前后的透光率增益为正。

[0094]

根据表4可知:本发明中,适量的纳米氧化铟锡溶胶(该纳米氧化铟锡溶胶添加在高温高压的亚临界状态下经配位反应制得的聚乙二醇400表面改性的氧化铟锡纳米材料),搭配适量的自清洁镀膜液,所制备的降温增透液的膜层1具有很好的耐磨性能,能长效保持其膜层1在400-1100nm波段的高透光率。

[0095]

尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

[0096]

以上对本发明所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1