一种高固含环氧云铁漆及其制备方法与流程

1.本发明涉及化工涂料的技术领域,尤其涉及一种高固含环氧云铁漆及其制备方法。

背景技术:

2.金属材料在使用过程中普遍存在受环境或电化学作用发生的腐蚀现象,金属的腐蚀造成了巨大的浪费和经济损失,因此对于金属材料的腐蚀防护一直备受关注。在常见的腐蚀防护方法中,采用防腐涂料进行防护具有操作方便、防腐性能突出的优异特性,被广泛应用在石油化工、桥梁建筑等领域。

3.在现有重防腐涂料产品体系中,环氧云铁漆是应用最广泛的重防腐涂料之一,其在船舶防护、集装箱防护、钢构桥塔和海洋设施等方面,都有广泛的应用。环氧云铁漆含有鳞片状云母氧化铁颜料,成膜后云母氧化铁颜料能平行定向重叠排列,形成类似“鱼鳞片”的迷宫结构,因此具有较高的封闭性、屏蔽性、耐热性、防腐性。环氧云铁漆一般作为富锌涂料配套涂层体系的中间层配套使用,它的作用包括:有效提高底漆和面漆之间的粘结力、减少底漆对面漆光泽的影响、提高面漆的流平性和表面状态、提高配套体系的屏蔽作用和防腐性能。

4.环氧云铁漆作为防腐配套体系的中间漆使用,非常重要的是要求环氧云铁漆具备优异的重涂性,也就是要求在环氧云铁漆上涂装施工丙烯酸聚氨酯面漆后两者之间具备优异的层间附着力。

5.传统的环氧云铁漆主要以中分子量环氧树脂和高分子量聚酰胺为成膜树脂体系,该体系的交联密度适中。当作为中间漆与丙烯酸聚氨酯面漆配套使用时,涂装施工丙烯酸聚氨酯面漆后面漆中的二甲苯、醋酸丁酯等溶剂可以对环氧云铁漆的树脂体系进行微溶胀,环氧云铁漆的树脂体系被溶胀后丙烯酸聚氨酯面漆的树脂体系可以很好的渗透进入环氧云铁漆的溶胀层,面漆与中间漆的树脂相互进行锚合确保了优异的层间附着力;因此传统的环氧云铁漆具备优异的重涂性。

6.随着国家环保要求的不断提高,整个涂料化工领域对vocs(volatileorganic compounds,挥发性有机化合物)排放要求越来越严格。在这种环保法律法规的驱动下,中国涂料全面进入了以降低vocs为主要目的发展时代,不断的向绿色环保涂料靠近,中国涂料行业规划指出针对防腐涂料要求产品结构上进一步环境友好。高固体分涂料产品将作为下一阶段海洋及工业重防腐涂料的发展主力,这主要是因为高固体分涂料拥有较成熟的性能和相对较低的 vocs含量。传统环氧云铁漆的固含量偏低,产品的vocs含量大约在400g/l,同时需要多道喷涂才能达到要求膜厚,涂装使用效率低。因此,针对环保化发展需求,需要研制开发高固含的环氧云铁漆。

7.而高固含环氧云铁漆一般以液体环氧树脂及低粘度改性胺作为成膜树脂体系。由于液体环氧树脂与低粘度改性胺交联固化后的漆膜交联密度大、耐溶剂性能大幅度增加,溶剂对高固含环氧云铁漆漆膜的溶胀渗透变慢。而面漆的溶剂在短时间内会挥发掉,因此

丙烯酸聚氨酯面漆施工后面漆中的溶剂无法对高固含云铁漆进行溶胀,这就导致高固含环氧云铁漆的重涂性无法满足要求。由于常见的高固含云铁漆的重涂性无法满足要求,实际应用中经常出现在高固含环氧云铁漆上涂装施工丙烯酸聚氨酯面漆后,出现丙烯酸聚氨酯面漆在云铁漆上的脱落、剥落问题,特别是当高固含环氧云铁漆涂装施工一段时间后再喷涂丙烯酸聚氨酯面漆,该问题更严重。针对该问题,目前的解决办法是:在喷涂面漆之前对高固含环氧云铁漆进行机械打磨处理,通过增加表面粗糙度来增加面漆与中间漆的机械锚合点来增加附着力、提高重涂性。然而对储罐、海上石油平台、桥梁等各类大型的装备设施,在喷涂面漆之前对环氧云铁漆进行人工打磨处理不但会增加工作量、严重影响涂装施工进度,而且人工打磨会导致高空作业和大量粉尘作业,不符合安全环保要求。

8.因此,有必要开发一种高固含环氧云铁漆,在确保高固含的基础上具备优异的重涂性,满足实际配套应用需求。

技术实现要素:

9.本发明的目的在于提供一种高固含环氧云铁漆及其制备方法,具备优异的重涂性。

10.本发明的技术方案是这样实现的:

11.本发明提供一种高固含环氧云铁漆,所述云铁漆由a组分和b组分组成,其中,a组分由如下重量份数的组分组成:

12.液体环氧树脂10-20份;

13.活性稀释剂5-10份;

14.改性树脂5-10份;

15.分散剂0.3-0.6份;

16.触变剂0.5-2份;

17.云母氧化铁10-30份;

18.颜填料40-50份;

19.溶剂5-10份;

20.b组分由如下重量份数的组分组成:

21.酚醛酰胺70-80份;

22.有机酚10-20份;

23.固化促进剂1-2份;

24.溶剂5-10份;

25.其中,a组分和b组分的重量比为8-10:1,固体含量在90-92wt%之间。。

26.作为本发明的进一步改进,所述液体环氧树脂的环氧当量在170-250之间,为其中不同环氧当量的液体环氧树脂中的一种或几种组合物。

27.作为本发明的进一步改进,所述活性稀释剂为叔碳酸缩水甘油酯。

28.作为本发明的进一步改进,所述改性树脂为含有羟基的液体树脂,羟值在 150-200之间。

29.作为本发明的进一步改进,所述触变剂为有机膨润土、聚酰胺蜡、聚脲中的一种或几种组合物。

30.作为本发明的进一步改进,所述云母氧化铁中氧化铁含量>90wt%,片状结构含量大于65wt%。

31.作为本发明的进一步改进,所述颜填料为钛白粉、滑石粉、长石粉、重钙粉中的一种或几种组合物。

32.作为本发明的进一步改进,所述固化剂为酚醛酰胺,其活泼氢当量在100-150 之间。

33.作为本发明的进一步改进,所述有机酚类树脂为对叔丁基苯酚、壬基酚、腰果酚中的一种或几种混合物。

34.作为本发明的进一步改进,所述固化促进剂为没食子酸。

35.作为本发明的进一步改进,所述a组分和b组分中的溶剂为二甲苯。

36.本发明进一步保护一种上述高固含环氧云铁漆制备方法,包括以下步骤:

37.1)将液体环氧树脂、活性稀释剂、改性树脂和一部分溶剂混合并搅拌均匀,然后加入分散剂、触变剂,搅拌均匀,再加入颜填料,以600-800rmp搅拌分散 60-90min,再补加剩余的溶剂、云母氧化铁,以300-400rmp搅拌30-45min,出料,得a组分;

38.2)将有机酚加入到溶剂中,搅拌分散均匀后再加入固化促进剂,以600-800 rmp搅拌分散15-20min使固化促进剂全部溶解,再加入酚醛酰胺,以300-400rmp 分散30-45min,出料,得b组分;

39.3)将a组分和b组分按照比例混合搅拌均匀即得高固含环氧云铁漆。

40.本发明具有如下有益效果:

41.(1)本发明采用叔碳酸缩水甘油酯作为活性稀释剂,它的作用包括:(a)采用叔碳酸缩水甘油酯作为活性稀释剂,在环氧云铁漆树脂体系中引入类似丙烯酸聚氨酯面漆的丙烯酸酯类分子结构,增加了环氧云铁漆与丙烯酸聚氨酯面漆的树脂结构相似性,利用相似相容原理大幅度提高后续丙烯酸聚氨酯面漆在环氧云铁漆上的重涂性和附着力;(b)粘度低,方便研制高固含环氧云铁漆,叔碳酸缩水甘油酯的粘度大约为7mpa.s,与环氧树脂一起使用具有非常优异的降粘效果,有利于研制高固含环氧涂料;(c)提供快速固化作用。叔碳酸缩水甘油酯中的酯键的强吸电子效应提高了环氧基团的活性,缩水甘油酯中环氧基团与胺的反应速度是传统的缩水甘油醚中环氧基团与胺反应速度的3-5倍,因此采用叔碳酸缩水甘油酯可提高高固含环氧云铁漆的干燥固化速度;(d)叔碳酸缩水甘油酯结构中含有大分子结构的烷基,因此提供更好的耐水性;同时,由于叔碳烷基的空间位阻效应,对酯键具有很好的保护作用,因此确保研制的高固含环氧云铁漆具备优异的耐水解性、耐碱性、防腐性。

42.(2)本发明添加含有羟基的改性树脂,它的作用包括:(a)改性树脂中的羟基虽然不参与环氧、胺的化学反应,但是当在云铁漆上喷涂丙烯酸聚氨酯面漆时,改性树脂中的羟基可与丙烯酸聚氨酯面漆中过量的异氰酸酯发生反应,因此在高固含环氧云铁漆与丙烯酸聚氨酯面漆之间形成化学交联反应,进一步提高丙烯酸聚氨酯面漆在环氧云铁漆上的重涂性和附着力;(b)添加羟基改性树脂在环氧云铁漆中不参与化学交联反应,因此可作为增塑剂,降低环氧体系的交联密度,有助于后续丙烯酸聚氨酯面漆施工时溶剂对高固含环氧云铁漆的溶胀,提高了环氧云铁漆的重涂性。

43.(3)本发明固化剂中采用没食子酸作为固化促进剂,其作用包括:(a)没食子酸以

羧酸及羟基作为固化促进剂,在促进固化的同时不改变环氧与胺固化过程中的反应机理和化学键结构,因此对丙烯酸聚氨酯面漆在环氧云铁漆上的重涂性无影响,而传统的叔胺类促进剂在促进环氧基团与胺固化反应的同时叔胺会以阴离子的形式促进环氧开环并与羟基等基团形成复杂的化学反应、增加整个固化体系的交联密度,导致漆膜更难被丙烯酸聚氨酯面漆中的溶剂溶胀,因此影响云铁漆的重涂性;(b)高固含环氧云铁漆一般采用低粘度活性胺作为固化剂,而低粘度活性胺在低温、高湿条件下与空气中的水和二氧化碳形成铵盐导致表面出现胺白和油面现象;该现象会严重影响后续丙烯酸聚氨酯面漆在环氧云铁上的重涂性;没食子酸中的羧酸结构可与胺固化剂中的伯胺形成络合物,可避免低粘度胺固化剂在高湿低温条件下在云铁漆表面产生的表面发白、发粘等问题,避免了后续与丙烯酸聚氨酯面漆配套时的出现层间附着及重涂性问题。

44.(4)本发明a、b组分中采用二甲苯作为溶剂,其作用包括:对高固含环氧云铁漆采用二甲苯作为溶剂,最终固化形成的漆膜树脂结构在二甲苯溶剂体系中具有更好的溶胀性。当在高固含环氧云铁漆上涂装施工丙烯酸聚氨酯面漆时,丙烯酸聚氨酯面漆中的二甲苯对高固含环氧云铁漆能更好的溶胀,提高了面漆与云铁漆的互相渗透,确保了环氧云铁漆的优异重涂性。

45.本发明的高固含环氧云铁漆,与常见的高固含环氧云铁漆相比,同时兼顾了高固含和优异的重涂性,满足实际应用中对环氧云铁漆的要求。

具体实施方式

46.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.以下所述(份)均为重量份。

48.实施例1

49.(1)制备a组分:e-51液体环氧树脂10份、byk-atu分散剂0.6份、g-1958 膨润土1.4份、cardura e10p叔碳酸缩水甘油酯10份、cardolite nx-9001腰果壳油酚醛多元醇树脂5份、云母氧化铁25份、重钙粉42份、二甲苯6份;

50.(2)制备b组分:lite 3060酚醛胺80份,对叔丁基苯酚14份,二甲苯 5份,没食子酸1份。

51.(3)将a组分、b组分按质量比8:1的比例混合使用。

52.实施例2

53.(1)制备a组分:e-51液体环氧树脂15份、efka5054分散剂0.5份、byk 410聚脲触变剂1.5份、cardura e10p叔碳酸缩水甘油酯8份、cardolite nx-9004 腰果壳油多元醇树脂8份、云母氧化铁15份、400目滑石粉15份、长石粉29 份、二甲苯8份;

54.(2)制备b组分:lite 3040酚醛胺74份,壬基酚17份,二甲苯7.5份,没食子酸1.5份。

55.(3)将a组分、b组分按质量比9:1的比例混合使用。

56.实施例3

57.(1)制备a组分:e-51液体环氧树脂20份、afcona 4050分散剂0.3份、聚酰胺蜡optima 0.7份、cardura e10p叔碳酸缩水甘油酯5份、cardolite nx-9005支链多元醇树脂10份、云母氧化铁10份、钛白粉10份、400目滑石粉 10份、长石粉10份、重钙粉14份、二甲苯10份;

58.(2)制备b组分:lite 3025酚醛胺70份,对叔丁基苯酚20份,二甲苯 8份,没食子酸2份。

59.(3)将a组分、b组分按质量比10:1的比例混合使用。

60.对比例1:

61.本对比例与实施例1的区别仅在于将cardura e10p叔碳酸缩水甘油酯换成 c12-c14缩水甘油醚。

62.对比例2:

63.本对比例与实施例2的区别仅在于将cardolite nx-9004腰果壳油多元醇树脂换成la-700液体石油。

64.对比例3:

65.本对比例与实施例3的区别仅在于将没食子酸换成dmp-30。

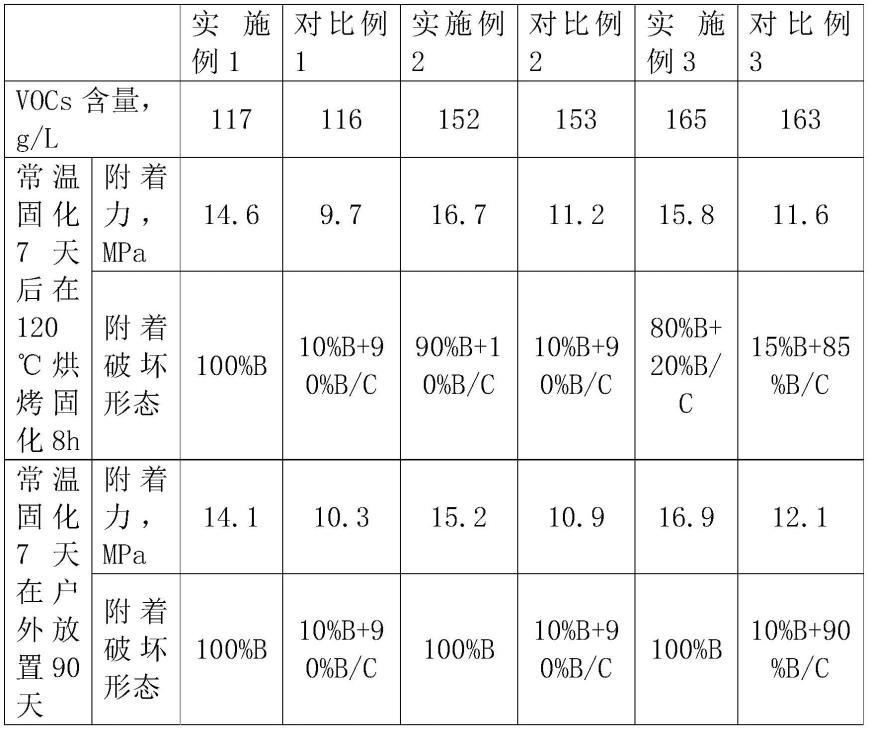

66.本案中重点考察了丙烯酸聚氨酯面漆在实施例1-3和对比例1-3环氧云铁漆上的重涂性。基材为3mm喷砂钢板,喷涂高固含环氧云铁漆200um后再按照不同的考察方案喷涂丙烯酸聚氨酯面漆60um,通过拉开法附着力测试考察不同高固含环氧云铁漆的重涂性,拉开法附着力测试采用的标准为“gb/t 5210-2006色漆和清漆拉开法附着力试验”。重涂性的考察方案包括:

67.(1)方案一:喷涂完高固含环氧云铁漆,常温固化7天后在120℃烘烤固化 8h后,再喷涂丙烯酸聚氨酯面漆,常温放置七天进行附着力测试,分析附着力数据及拉开法附着失效形态;

68.(2)方案二:喷涂完高固含环氧云铁漆,常温固化7天在户外放置90天后,再喷涂丙烯酸聚氨酯面漆,常温放置七天进行附着力测试,分析附着力数据及拉开法附着失效形态。

69.表1不同高固含环氧云铁漆配方与丙烯酸聚氨酯面漆的配套附着力测试

[0070][0071]

备注:附着破坏形态中b表示环氧云铁漆的内聚破坏;b/c表示环氧云铁漆与丙烯酸聚氨酯面漆的层间附着破坏

[0072]

从重涂性的角度考虑,为了确保良好的重涂性,在附着力数值满足要求的条件下,在拉开法附着测试中,应尽量避免丙烯酸聚氨酯面漆与高固含环氧云铁漆的层间附着为整个配套体系中最弱的点而出现丙烯酸聚氨酯面漆与高固含环氧云铁漆的层间附着破坏,应以高固含环氧云铁漆的内聚破坏或者丙烯酸聚氨酯面漆的内聚破坏为主。从表1中可以看出,实施例1-3研制的高固含云铁漆无论是常温固化7天后在120℃烘烤固化8h还是常温固化7天在户外放置90天后再喷涂丙烯酸聚氨酯面漆,最终配套体系的附着力都比对比实施例配套体系的附着力大;同时可以看出,实施例1-3研制的高固含云铁漆与丙烯酸聚氨酯面漆附着破坏形态基本为高固含环氧云铁漆的内聚破坏为主,而对比实施例的附着破坏形态基本为丙烯酸聚氨酯面漆与高固含环氧云铁漆之间的层间附着破坏为主。因此,本发明的高固含环氧云铁漆在确保高固含的同时具备优异的重涂性,满足实际工程应用中对环氧云铁漆的重涂性要求。

[0073]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本发明的范围内,进行多样的变更以及修改。本项发明的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1