一种热化学-潜热-显热的复合储热大胶囊及其制备方法

1.本发明涉及储热技术的应用领域,具体涉及一种热化学-潜热-显热的复合储热大胶囊及其制备方法。

背景技术:

2.随着环境污染和能源危机的问题日益突出,可再生能源及余热资源的开发利用作为能源领域的两大主题备受关注,但以太阳能和风能为代表的可再生能源以及工业余热资源,具有明显的波动性、间断性以及时间上的供应与需求不匹配等问题,会导致能源利用效率低下。热能储存是解决上述问题的关键,以太阳能光热发电为例,可再生能源直接转换后得到的热能被储存起来,克服昼夜转换及天气变化等不可控因素,平稳的输出能源;同时储热系统能够最大限度地利用设备能力和工业余热,起到调节耗能峰值负载的作用,即在负载低时将多余的热能吸收到储能装置中,在负载高时释放储存的热能,提高热能利用效率。

3.目前的储热技术根据储热方式不同分为热化学储热,潜热储热以及显热储热三种。其中热化学储热技术储热密度最高;潜热储热的储热密度适中且相变过程接近恒温;显热储热技术原理简单,材料来源丰富。

4.但是潜热储热存在相变过程易泄露,高温状态下部分金属合金的腐蚀性较强,成本较高,封装后易破裂等问题;近年来胶囊化封装技术被用来对金属基相变材料进行封装,用以克服潜热储热相变过程易泄露,腐蚀性强等问题。如以al-25wt%si(平均直径36.3μm,熔点577℃)微球为芯、al2o3为壳的核壳型微胶囊

1.,以al芯为原料制备出具有良好的核壳结构al@al2o3复合材料,核芯质量分数为60~68wt%,潜热(289~312j/g),过冷性能减弱。

2.,这两种胶囊为微胶囊,其实现了对金属基相变材料的成功包覆,但复合材料的储热密度在封装后相较于纯相变材料储热密度均有所下降,限制了其应用范围。

5.而热化学储热技术由于通过可逆的化学反应进行储热,会存在着材料力学性能差,反应不完全,长时循环材料易烧结等问题,进而降低其储热密度,主要包括以下几个方面问题:(1)由于纯热化学储热材料制备的小球一般都较小,直径在2mm左右,当直径增大时,机械性能会有所下降,导致胶囊内存在裂纹;(2)热化学储热材料是通过化学反应进行储放热,在反应时,最外层的化学材料先发生反应导致气体难以进入小球内部发生反应,因此,以纯热化学储热材料制备的小球在储放热时,随着小球直径的增大,扩散控制起到主导作用,会有相当一部分在小球内部的热化学储热材料无法快速参与化学反应,造成反应不充分;(3)纯热化学储热材料制备的小球多次循环后,其储热性能会随着材料的烧结而显著下降,最后维持在一个较低的定值,这种现象随着小球的直径增大而明显。

6.因此开发具有高储热密度的热化学-潜热-显热的复合储热大胶囊具有广阔的应用前景。

7.[1]a t n,a n s,a c z,et al.microencapsulated phase change materials with high heat capacity and high cyclic durability for high-temperature thermal energy storage and transportation[j].applied energy,2017,188:9-18.

[0008]

[2]li k,gu z,zhu x,et al.facile synthesis of al@al2o

3 microcapsule for high-temperature thermal energy storage[j].acs sustainable chemistry&engineering,2018,6(10).

技术实现要素:

[0009]

针对上述存在的技术不足,本发明的目的是提供一种热化学-潜热-显热的复合储热大胶囊及其制备方法,其制备出由热化学储热壳层和无机陶瓷显热储热壳层包覆的金属相变材料核芯大胶囊,在解决了金属相变材料的泄露及腐蚀问题基础上,具有长时循环稳定性和高储热密度,增强了复合材料的机械性能、避免了胶囊的破裂,本发明是全新的复合多种形式的储热材料,将能极大地促进其在高温储能领域尤其是在具有热化学储热系统的光热电站中应用。

[0010]

为解决上述技术问题,本发明采用如下技术方案:

[0011]

基于上述问题,开发具有高储热密度的复合储热材料,将能极大地促进其在高温储热领域的应用。本发明制备出由热化学储热壳层和无机陶瓷显热储热壳层包覆的金属相变材料核芯大胶囊,用以解决金属相变材料核芯的泄露及腐蚀问题,随着胶囊直径的增大,核壳质量比不断增加,相较于微胶囊,本发明的大胶囊具有更大的核壳质量比,进而会有更高的储热密度;其中,采用牺牲层空腔法可为金属相变材料核芯提供相变所需的体积变化空间。

[0012]

同时针对背景技术中纯热化学储热材料小球存在的问题,本发明以无机陶瓷显热储热壳层包覆的金属球为基体,通过采用热化学储热材料作为最外一层的壳层,具有一定扩散厚度可以发生热化学反应,内部不能快速反应的热化学储热材料替换成金属相变储热材料。一方面以无机陶瓷材料作为壳层具有抗腐蚀性,导热系数好等优点,保持金属相变材料循环稳定性。以无机陶瓷显热储热壳层包覆的金属球为基体,在最外面复合热化学储热壳层,相较于纯热化学储热材料制备的小球,增强了复合材料的机械性能;另一方面保留了一定反应厚度的热化学储热壳层,由于热化学储热材料在储-放热过程中,气体只能在一定扩散厚度范围内快速与热化学储热材料进行反应,因此本发明厚度设置在反应气体可以扩散的厚度内,通过增大内部直径,进而增大热化学储热材料的载量和反应接触面积,即在相同厚度的扩散路径内,可以负载更多的热化学储热材料,进而提高整体的储热密度,相较于无热化学储热壳层仅用无机陶瓷显热储热壳层包覆的胶囊或相同直径下的纯热化学储热材料小球这两种技术,本发明的复合储热大胶囊具有更高的储热密度。

[0013]

本发明的第一个目的是提供一种热化学-潜热-显热的复合储热大胶囊,所述胶囊包括金属相变材料核芯、有机牺牲层空腔、无机陶瓷显热储热壳层和热化学储热壳层,其中,金属相变材料核芯的直径在1~40mm,有机牺牲层空腔厚度为0.25~5mm,无机陶瓷显热储热壳层厚度为0.1~10mm,热化学储热壳层厚度为1~40mm。

[0014]

本发明的第二个目的是提供一种热化学-潜热-显热的复合储热大胶囊的制备方法,包括以下步骤:

[0015]

s1:选取金属相变材料作为金属核芯;

[0016]

s2:将步骤s1中选取的金属球浸入液态相变材料溶液中,随即取出,在室温下金属球表面的相变材料凝固成固态,重复此步骤,将金属核芯外部均匀包覆有一层厚度为0.25

~5mm的有机牺牲层;

[0017]

s3:称取无机陶瓷材料85~98wt%与有机粘结剂2~15wt%。将无机陶瓷材料分散到溶于相应溶剂的有机粘结剂中得到无机陶瓷壳层包覆原料,将其包覆在步骤s2得到的大胶囊胚体外部,得到0.1~10mm厚度的无机陶瓷显热储热壳层,干燥后得到中间层为有机牺牲层材料、以无机陶瓷壳层为外壳的金属相变大胶囊胚体;

[0018]

s4:称取热化学储热材料70~98wt%、无机惰性材料0~15wt%和有机粘结剂2~15wt%。首先将热化学储热材料与无机惰性材料混合均匀,之后将其分散到溶于相应溶剂的有机粘结剂中,搅拌混合均匀后得到热化学储热壳层材料的浆料,将其包覆在步骤s3得到的大胶囊胚体外部,得到厚度为1~40mm的热化学储热壳层,干燥后得到将金属球依次包覆有机牺牲层、无机陶瓷壳层和热化学储热壳层的大胶囊胚体;

[0019]

s5:将步骤s4得到的大胶囊胚体在空气气氛下或氧气气氛中进行预烧,预烧温度为300~500℃,预烧时间为1~4h,去除有机牺牲层,在金属核芯和无机陶瓷壳层之间形成有机牺牲层空腔;

[0020]

s6:将步骤s5预烧后的大胶囊在惰性气氛下进行高温煅烧,煅烧温度为600~1400℃,煅烧时间为1~3h,得到热化学-潜热-显热的复合储热大胶囊。

[0021]

进一步地,所述步骤s1中的金属球相变材料包括锡、铝、铜、铝铜合金、铝硅合金、铜硅合金和铝铜硅合金中的一种或几种。

[0022]

进一步地,所述步骤s2中的有机固-液相变材料包括烷烃、多元醇和脂肪酸。

[0023]

进一步地,所述有机粘结剂为羧甲基纤维素钠、聚乙烯吡咯烷酮、聚乙烯醇缩丁醛、聚偏氟乙烯、聚乙烯醇、聚丙烯酸、聚甲基丙烯酸甲酯中的一种或几种。

[0024]

进一步地,所述步骤s3中的无机陶瓷材料包括氧化铝、氧化硅、氧化钛、氧化钇、氧化锆、高岭土、碳化硅中的一种或几种。

[0025]

进一步地,所述步骤s4中的热化学储热材料包括碳酸镁、碳酸钙、碳酸锶、碳酸钡、氧化钙、氧化镁、氧化锶、氧化钡、氢氧化钙、氢氧化镁中的一种或几种,无机惰性材料为氧化铝、氧化硅、氧化钛、氧化钇、氧化锆、高岭土、碳化硅中的一种或几种

[0026]

上述金属核芯和热化学储热壳层材料选取标准为核芯的相变温度和热化学储热壳层的分解温度相近,详细确定方案如下表:

[0027][0028][0029]

*:当核芯材料为al或含al合金时,无机陶瓷壳层不宜采用氧化硅。

[0030]

本发明的热化学储热材料反应体系包括co2体系和水蒸气体系,例如cao-caco3,和cao-ca(oh)2反应气体就是二氧化碳和水蒸气。

[0031]

根据金属核芯的相变温度和热化学储热壳层的分解温度选取适宜的核芯和热化学储热壳层材料,进行热量的储存和释放(金属核芯通过相变吸收释放热量,热化学储热材

料通过分解吸收二氧化碳/水的热化学反应吸收释放热量)。因此在选取时,两种材料的温度应该控制在一定的温度范围内,保证整个材料在相近的工作温度范围内,进行热量的吸收和释放。

[0032]

本发明的有益效果在于:

[0033]

1、本发明制备出由热化学储热壳层和无机陶瓷显热储热壳层包覆的金属相变材料核芯储热大胶囊,通过牺牲层空腔为金属相变材料核芯提供相变所需的体积变化空间,实现了对金属相变材料的成功封装,进而避免了胶囊的破裂,解决了金属相变材料的泄露及腐蚀问题;

[0034]

2、本发明具有较好的机械性能及长时循环性能。以无机陶瓷材料作为壳层具有抗腐蚀性,导热系数好等优点,在最外面复合热化学储热壳层,增强了复合材料的机械性能,保持金属相变材料循环稳定性,将能极大地促进其在高温储能领域的应用;

[0035]

3、本发明具有更高的储热密度。通过在无机陶瓷显热储热壳层所包覆的储热大胶囊的最外层复合热化学储热壳层,一方面大胶囊具有更大的核壳质量比、储热密度高,另一方面在保留最外层可以参与反应的热化学储热壳层厚度后,在内部以无机陶瓷壳层包覆的储热大胶囊为基体代替不能迅速参与反应的热化学材料,相较于仅用无机陶瓷显热储热壳层包覆的胶囊或纯热化学储热材料制备的小球,改善了二者的缺点,增大了整体复合储热材料的储热密度;

[0036]

4、根据金属相变材料核芯的相变温度和热化学储热壳层的分解温度选取适宜的核芯和热化学储热壳层材料,对金属相变材料核芯和热化学储热壳层进行搭配,金属相变材料核芯通过相变吸收、释放热量,热化学储热材料通过分解、吸收二氧化碳或水的热化学反应吸收、释放热量,起到协同储热效果;

[0037]

5、本发明是全新的复合多种储热形式的储热材料,可根据应用场景的不同开发出不同直径的热化学-潜热-显热的复合储热大胶囊,其应用背景广泛,将能极大地促进其在高温储能领域光热电站的发展,是全新的热化学储热体系。

附图说明

[0038]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0039]

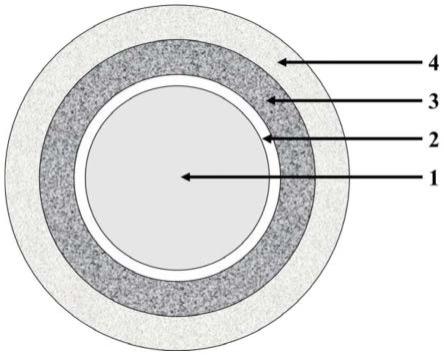

图1为本发明实施例提供的热化学-潜热-显热的复合储热大胶囊的结构示意图;

[0040]

图2中(a)为金属al球样品照片;(b)为包覆有石蜡牺牲层的金属球胶囊照片;(c)中间层为石蜡的以al2o3为外壳的金属相变大胶囊胚体照片;(d)为caco3壳层和al2o3壳层依次包覆的al基储热大胶囊照片,命名为al@al2o3@caco3/al2o3;

[0041]

图3为al@al2o3@caco3/al2o3胶囊的剖开视图;

[0042]

图4为al金属核芯熔化-凝固的相变焓值示意图;

[0043]

图5为本发明对比例1提供的中间层为石蜡的以al2o3为外壳的金属相变大胶囊胚的结构示意图;

[0044]

图6中(a)为金属al球样品照片;(b)为包覆有石蜡牺牲层的金属球胶囊照片;(c)

为中间层为石蜡的以al2o3为外壳的金属相变大胶囊胚体照片,命名为al@al2o3;

[0045]

图7中为实施例1与对比例经过20次煅烧-碳酸化循环后的储热密度计算结果图;

[0046]

附图标记说明:

[0047]

1、金属核芯;2、有机牺牲层;3、无机陶瓷显热储热壳层;4、热化学储热壳层。

具体实施方式

[0048]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0049]

实施例1

[0050]

如图1所示,一种热化学-潜热-显热的复合储热大胶囊,包括金属核芯1、有机牺牲层2、无机陶瓷显热储热壳层3、热化学储热壳层4,本实例用以说明以碳酸钙热化学储热壳层和氧化铝显热储热壳层依次包覆的铝基储热大胶制备。

[0051]

(1)将相变温度为45℃的石蜡在75℃的水浴锅中加热熔化,得到石蜡液体。

[0052]

(2)选取3mm的金属铝球,将其置于石蜡溶液中1s,随后将其快速取出,在室温下使金属球上的液体石蜡凝固为固体,浸润-凝固1次得到厚度为0.25mm的有机牺牲层。

[0053]

(3)称取粘结剂羧甲基纤维素钠0.24g,无机陶瓷材料氧化铝7.5g,将无机陶瓷材料氧化铝分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为1mm的氧化铝显热储热壳层。室温下干燥12h后,得到中间为石蜡牺牲层的以氧化铝壳层为外壳的金属相变大胶囊胚体。

[0054]

(4)称取碳酸钙5g,氧化铝0.5g,羧甲基纤维素钠0.12g。首先,将碳酸钙与氧化铝加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到碳酸钙/氧化铝热化学储热壳层材料。随后将其分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌混合得到碳酸钙/氧化铝热化学储热壳层材料的浆料,将其包覆在步骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为1mm的碳酸钙/氧化铝热化学储热壳层,室温下干燥12h,得到将铝球依次包覆石蜡牺牲层、氧化铝壳层和碳酸钙/氧化铝壳层的大胶囊胚体。

[0055]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以3℃/min的升降温速率在400℃的马弗炉中预烧1h,通过预烧在铝核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0056]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在800℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0057]

对比例1

[0058]

如图5所示,一种铝基储热大胶囊,包括金属核芯1、有机牺牲层2、无机陶瓷显热储热壳层3、本实例用以说明由氧化铝壳层所包覆具有有机牺牲层空腔的铝基储热大胶囊的制备。

[0059]

(1)将相变温度为45℃的石蜡在75℃的水浴锅中加热熔化,得到石蜡液体。

[0060]

(2)选取3mm的金属铝球,将其置于石蜡溶液中1s,随后将其快速取出,在室温下使

金属球上的液体石蜡凝固为固体,浸润-凝固1次得到有机牺牲层厚度为0.25mm。

[0061]

(3)称取粘结剂羧甲基纤维素钠0.24g,无机陶瓷材料氧化铝7.5g,将无机陶瓷材料氧化铝分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为2.5mm的氧化铝显热储热壳层。室温下干燥12h后,得到中间为石蜡牺牲层的以氧化铝壳层为外壳的金属相变大胶囊胚体。

[0062]

(4)将步骤(3)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧1h,通过预烧在铝核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0063]

(5)将步骤(4)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在800℃煅烧2h,得到铝基储热大胶囊,即al@al2o3胶囊。

[0064]

对比例2

[0065]

本实例用以说明一种碳酸钙/氧化铝复合热化学储热小球的制备。

[0066]

(1)将碳酸钙与氧化铝按照90:10的质量比称量,加入100ml乙醇分散后,以400r/min的搅拌速率磁力搅拌和超声分别进行30min,重复三次,最后搅拌蒸干得到碳酸钙/氧化铝混合粉体材料。40℃干燥12h后,研磨得到碳酸钙/氧化铝复合热化学储热材料。

[0067]

(2)称取粘结剂羧甲基纤维素钠0.12g,碳酸钙/氧化铝5.5g,将热化学储热材料碳酸钙/氧化铝分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌得到热化学储热材料的浆料,手动包覆成直径分别为8.5mm和10.5mm的储热球,室温下干燥12h。

[0068]

(3)将步骤(2)得到的复合储热球在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧1h,通过预烧去除有机粘结剂得到碳酸钙/氧化铝复合储热球,即caco3/al2o3小球。

[0069]

结果分析:

[0070]

将实施例1与对比例1~2制备的铝基储热大胶囊或碳酸钙储热球进行储热性能计算,得到附图7中的实验结果。直径分别为8.5mm和10.5mm的al@al2o3胶囊、caco3/al2o3球以及al@al2o3@caco3/al2o3胶囊,在20次煅烧-碳酸化循环后,计算质量储热密度发现,相同直径下,本发明al@al2o3@caco3/al2o3胶囊的储热密度远大于al@al2o3胶囊和caco3/al2o3球。储热密度分别是同等直径大小的al@al2o3胶囊的2.5倍和4.5倍,是caco3/al2o3球的1.4倍和2.0倍。同时随着直径的增大,壳层储热量的占比也随之增大。经过实验表明,本专利提供的热化学-潜热-显热的复合储热大胶囊具有更优异的储热密度。

[0071]

实施例2

[0072]

本实例用以说明以氢氧化钙热化学储热壳层和氧化铝显热储热壳层依次包覆的铝基储热大胶制备。

[0073]

(1)将相变温度为45℃的石蜡在75℃的水浴锅中加热熔化,得到石蜡液体。

[0074]

(2)选取1mm的金属铝球,将其置于石蜡溶液中1s,随后将其快速取出,在室温下使金属球上的液体石蜡凝固为固体,浸润-凝固1次得到厚度为0.25mm的有机牺牲层。

[0075]

(3)称取粘结剂羧甲基纤维素钠0.24g无机陶瓷材料氧化铝7.5g,将无机陶瓷材料氧化铝分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为

0.1mm的氧化铝显热储热壳层。室温下干燥12h后,得到中间为石蜡牺牲层的以氧化铝壳层为外壳的金属相变大胶囊胚体。

[0076]

(4)称取氢氧化钙5g,氧化铝0.5g,无水乙醇100ml,羧甲基纤维素钠0.12g,去离子水2ml。首先,将氢氧化钙与氧化铝加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到氢氧化钙/氧化铝热化学储热壳层材料。随后将其分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌混合得到氢氧化钙/氧化铝热化学储热壳层材料的浆料,将其包覆在步骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为1mm的氢氧化钙/氧化铝热化学储热壳层,室温下干燥12h,得到将铝球依次包覆石蜡牺牲层、氧化铝壳层和氢氧化钙/氧化铝壳层的大胶囊胚体。

[0077]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧1h,通过预烧在铝核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0078]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在800℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0079]

实施例3

[0080]

本实例用以说明由氧化钙热化学储热壳层和氧化铝显热储热壳层依次包覆的铝基储热大胶制备。

[0081]

(1)将相变温度为45℃的石蜡在75℃的水浴锅中加热熔化,得到石蜡液体。

[0082]

(2)选取1mm的金属铝球,将其置于石蜡溶液中1s,随后将其快速取出,在室温下使金属球上的液体石蜡凝固为固体,浸润-凝固1次得到厚度为0.25mm的有机牺牲层。

[0083]

(3)称取粘结剂羧甲基纤维素钠0.24g,无机陶瓷材料氧化铝7.5g,将无机陶瓷材料氧化铝分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为0.1mm的氧化铝显热储热壳层。室温下干燥12h后,得到中间为石蜡牺牲层的以氧化铝壳层为外壳的金属相变大胶囊胚体。

[0084]

(4)称取氧化钙5g,氧化铝0.5g,无水乙醇100ml,羧甲基纤维素钠0.12g,去离子水2ml。首先,将氧化钙与氧化铝加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到氧化钙/氧化铝热化学储热壳层材料。随后将其分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌混合得到氧化钙/氧化铝热化学储热壳层材料的浆料,将其包覆在步骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为1mm的氧化钙/氧化铝热化学储热壳层,室温下干燥12h,得到将铝球依次包覆石蜡牺牲层、氧化铝壳层和氧化钙/氧化铝壳层的大胶囊胚体。

[0085]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧1h,通过预烧在铝核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0086]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在800℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0087]

实施例4

[0088]

本实例用以说明由碳酸钙热化学储热和氧化铝显热储热壳层依次包覆的铝基储

热大胶制备。

[0089]

(1)将相变温度为45℃的石蜡在75℃的水浴锅中加热熔化,得到石蜡液体。

[0090]

(2)选取1mm的金属铝球,将其置于石蜡溶液中1s,随后将其快速取出,在室温下使金属球上的液体石蜡凝固为固体,浸润-凝固1次得到厚度为0.25mm的有机牺牲层。

[0091]

(3)称取粘结剂羧甲基纤维素钠0.24g,无机陶瓷材料氧化铝7.5g,将无机陶瓷材料氧化铝分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为0.1mm的氧化铝显热储热壳层。室温下干燥12h后,得到中间为石蜡牺牲层的以氧化铝壳层为外壳的金属相变大胶囊胚体。

[0092]

(4)称取碳酸钙5g,氧化铝0.5g,无水乙醇100ml,羧甲基纤维素钠0.12g,去离子水2ml。首先,将碳酸钙与氧化铝加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到碳酸钙/氧化铝热化学储热壳层材料。随后将其分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌混合得到碳酸钙/氧化铝热化学储热壳层材料的浆料,将其包覆在步骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为1mm的碳酸钙/氧化铝热化学储热壳层,室温下干燥12h,得到将铝球依次包覆石蜡牺牲层、氧化铝壳层和碳酸钙/氧化铝壳层的大胶囊胚体。

[0093]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧1h,通过预烧在铝核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0094]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在800℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0095]

实施例5

[0096]

本实例用以说明由碳酸钙热化学储热和氧化铝显热储热壳层依次包覆的铝基储热大胶制备。

[0097]

(1)将相变温度为45℃的石蜡在75℃的水浴锅中加热熔化,得到石蜡液体。

[0098]

(2)选取20mm的金属铝球,将其置于石蜡溶液中1s,随后将其快速取出,在室温下使金属球上的液体石蜡凝固为固体,浸润-凝固10次得到厚度为2.5mm的有机牺牲层。

[0099]

(3)称取粘结剂羧甲基纤维素钠0.24g,无机陶瓷材料氧化铝7.5g,将无机陶瓷材料氧化铝分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为5mm的氧化铝显热储热壳层。室温下干燥12h后,得到中间为石蜡牺牲层的以氧化铝壳层为外壳的金属相变大胶囊胚体。

[0100]

(4)称取碳酸钙5g,氧化铝0.5g,无水乙醇100ml,羧甲基纤维素钠0.12g,去离子水2ml。首先,将碳酸钙与氧化铝加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到碳酸钙/氧化铝热化学储热壳层材料。随后将其分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌混合得到碳酸钙/氧化铝热化学储热壳层材料的浆料,将其包覆在步骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为20mm的碳酸钙/氧化铝热化学储热壳层,室温下干燥12h,得到将铝球依次包覆石蜡牺牲层、氧化铝壳层和碳

酸钙/氧化铝壳层的大胶囊胚体。

[0101]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧2h,通过预烧在铝核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0102]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在800℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0103]

实施例6

[0104]

本实例用以说明由碳酸钙热化学储热和氧化锆显热储热壳层依次包覆的铝基储热大胶制备。

[0105]

(1)将相变温度为31℃的十八烷在75℃的水浴锅中加热熔化,得到十八烷液体。

[0106]

(2)选取40mm的金属铝球,将其置于十八烷溶液中1s,随后将其快速取出,在室温下使金属球上的液体十八烷凝固为固体,浸润-凝固20次得到厚度为5mm的有机牺牲层。

[0107]

(3)称取粘结剂羧甲基纤维素钠0.24g,无机陶瓷材料氧化锆7.5g,将无机陶瓷材料氧化锆分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为10mm的氧化锆显热储热壳层。室温下干燥12h后,得到中间为十八烷牺牲层的以氧化锆壳层为外壳的金属相变大胶囊胚体。

[0108]

(4)称取碳酸钙5g,氧化铝0.5g,无水乙醇100ml,羧甲基纤维素钠0.12g,去离子水2ml。首先,将碳酸钙与氧化铝加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到碳酸钙/氧化铝热化学储热壳层材料。随后将其分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌混合得到碳酸钙/氧化铝热化学储热壳层材料的浆料,将其包覆在步骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为40mm的碳酸钙/氧化铝热化学储热壳层,室温下干燥12h,得到将铝球依次包覆十八烷牺牲层、氧化铝壳层和碳酸钙/氧化铝壳层的大胶囊胚体。

[0109]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧2h,通过预烧在铝核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0110]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在800℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0111]

实施例7

[0112]

本实例用以说明以碳酸镁热化学储热壳层和氧化铝显热储热壳层依次包覆的铝铜硅合金基储热大胶制备。

[0113]

(1)将相变温度为63℃的1-二十醇在75℃的水浴锅中加热熔化,得到1-二十醇液体。

[0114]

(2)选取20mm的金属铝铜硅合金球,将其置于1-二十醇溶液中1s,随后将其快速取出,在室温下使金属球上的液体1-二十醇凝固为固体,浸润-凝固10次得到厚度为2.5mm的有机牺牲层。

[0115]

(3)称取粘结剂羧甲基纤维素钠0.24g,无机陶瓷材料氧化铝7.5g,将无机陶瓷材料氧化铝分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为

5mm的氧化铝显热储热壳层。室温下干燥12h后,得到中间为1-二十醇牺牲层的以氧化铝壳层为外壳的金属相变大胶囊胚体。

[0116]

(4)称取碳酸镁5g,氧化铝0.5g,无水乙醇100ml,羧甲基纤维素钠0.12g,去离子水2ml。首先,将碳酸镁与氧化铝加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到碳酸镁/氧化铝热化学储热壳层材料。随后将其分散到溶于去离子水的羧甲基纤维素钠中,在磁力搅拌器中以200r/min的速率搅拌混合得到碳酸镁/氧化铝热化学储热壳层材料的浆料,将其包覆在步骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为20mm的碳酸镁/氧化铝热化学储热壳层,室温下干燥12h,得到将铝球依次包覆1-二十醇牺牲层、氧化铝壳层和碳酸镁/氧化铝壳层的大胶囊胚体。

[0117]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在200℃的马弗炉中预烧4h,通过预烧在铝铜硅核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0118]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在700℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0119]

实施例8

[0120]

本实例用以说明以碳酸镁热化学储热壳层和高岭土显热储热壳层依次包覆的铝铜基储热大胶制备。

[0121]

(1)将相变温度为45℃的石蜡在75℃的水浴锅中加热熔化,得到石蜡液体。

[0122]

(2)选取20mm的金属铝铜合金球,将其置于石蜡溶液中1s,随后将其快速取出,在室温下使金属球上的液体石蜡凝固为固体,浸润-凝固10次得到厚度为2.5mm的有机牺牲层。

[0123]

(3)称取粘结剂聚乙烯吡咯烷酮0.75g,无机陶瓷材料高岭土7.5g,将无机陶瓷材料高岭土分散到溶于去离子水的聚乙烯吡咯烷酮中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为5mm的高岭土显热储热壳层。室温下干燥12h后,得到中间为石蜡牺牲层的以高岭土壳层为外壳的金属相变大胶囊胚体。

[0124]

(4)称取碳酸镁5g,高岭土0.5g,无水乙醇100ml,聚乙烯吡咯烷酮0.3g,去离子水1ml。首先,将碳酸镁与高岭土加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到碳酸镁/高岭土热化学储热壳层材料。随后将其分散到溶于去离子水的聚乙烯吡咯烷酮中,在磁力搅拌器中以200r/min的速率搅拌混合得到碳酸镁/高岭土热化学储热壳层材料的浆料,将其包覆在步骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为20mm的碳酸镁/高岭土热化学储热壳层,室温下干燥12h,得到将铝铜球依次包覆石蜡牺牲层、高岭土壳层和碳酸镁/高岭土壳层的大胶囊胚体。

[0125]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧2h,通过预烧在铝铜核芯和高岭土壳层之间形成有机牺牲层空腔。

[0126]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在700℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0127]

实施例9

[0128]

本实例用以说明以碳酸锶热化学储热壳层和氧化铝显热储热壳层依次包覆的铜硅基储热大胶制备。

[0129]

(1)将相变温度为45℃的石蜡在75℃的水浴锅中加热熔化,得到石蜡液体。

[0130]

(2)选取20mm的金属铜硅合金球,将其置于石蜡溶液中1s,随后将其快速取出,在室温下使金属球上的液体石蜡凝固为固体,浸润-凝固10次得到厚度为2.5mm的有机牺牲层。

[0131]

(3)称取粘结剂聚乙烯吡咯烷酮0.75g,无机陶瓷材料氧化铝7.5g,将无机陶瓷材料氧化铝分散到溶于去离子水的聚乙烯吡咯烷酮中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为5mm的氧化铝显热储热壳层。室温下干燥12h后,得到中间为石蜡牺牲层的以氧化铝壳层为外壳的金属相变大胶囊胚体。

[0132]

(4)称取碳酸锶5g,氧化铝0.5g,无水乙醇100ml,聚乙烯吡咯烷酮0.3g,去离子水1ml。首先,将碳酸锶与氧化铝加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到碳酸锶/氧化铝热化学储热壳层材料。随后将其分散到溶于去离子水的聚乙烯吡咯烷酮中,在磁力搅拌器中以200r/min的速率搅拌混合得到碳酸锶/氧化铝热化学储热壳层材料的浆料,将其包覆在步骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为20mm的碳酸锶/氧化铝热化学储热壳层,室温下干燥12h,得到将铝球依次包覆石蜡牺牲层、氧化铝壳层和碳酸锶/氧化铝壳层的大胶囊胚体。

[0133]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧2h,通过预烧在铜硅核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0134]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在1200℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0135]

实施例10

[0136]

本实例用以说明以碳酸钡热化学储热壳层和氧化铝显热储热壳层依次包覆的铜基储热大胶制备。

[0137]

(1)将相变温度为45℃的石蜡在75℃的水浴锅中加热熔化,得到石蜡液体。

[0138]

(2)选取20mm的金属铜球,将其置于石蜡溶液中1s,随后将其快速取出,在室温下使金属球上的液体石蜡凝固为固体,浸润-凝固10次得到厚度为2.5mm的有机牺牲层。

[0139]

(3)称取粘结剂聚乙烯吡咯烷酮0.75g,无机陶瓷材料氧化铝7.5g,将无机陶瓷材料氧化铝分散到溶于去离子水的聚乙烯吡咯烷酮中,在磁力搅拌器中以200r/min的速率搅拌得到无机陶瓷壳层包覆原料,将其包覆在步骤(2)得到的大胶囊胚体外部,得到厚度为5mm的氧化铝显热储热壳层。室温下干燥12h后,得到中间为石蜡牺牲层的以氧化铝壳层为外壳的金属相变大胶囊胚体。

[0140]

(4)称取碳酸钡5g,氧化铝0.5g,无水乙醇100ml,聚乙烯吡咯烷酮0.3g,去离子水1ml。首先,将碳酸钡与氧化铝加入到无水乙醇中,在磁力搅拌器中以200r/min速率搅拌30min,随后超声搅拌30min,重复此搅拌过程3次,在蒸干,研磨后得到碳酸钡/氧化铝热化学储热壳层材料。随后将其分散到溶于去离子水的聚乙烯吡咯烷酮中,在磁力搅拌器中以200r/min的速率搅拌混合得到碳酸钡/氧化铝热化学储热壳层材料的浆料,将其包覆在步

骤(3)中得到的大胶囊胚体外部,通过控制包覆材料的质量,得到厚度为20mm的碳酸锶/氧化铝热化学储热壳层,室温下干燥12h,得到将铜球依次包覆石蜡牺牲层、氧化铝壳层和碳酸钡/氧化铝壳层的大胶囊胚体。

[0141]

(5)将步骤(4)得到的大胶囊胚体在空气气氛下,以5℃/min的升降温速率在300℃的马弗炉中预烧2h,通过预烧在铜核芯和氧化铝壳层之间形成有机牺牲层空腔。

[0142]

(6)将步骤(5)得到的预烧后的大胶囊在氩气气氛下,以10℃/min的升降温速率在1400℃煅烧2h,得到热化学-潜热-显热的复合储热大胶囊。

[0143]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1