一种适用于涤纶超柔面料免水洗轧染染料的制备方法及染色工艺与流程

本发明涉及染整,尤其是涉及一种适用于涤纶超柔面料免水洗轧染染料的制备方法及染色工艺。

背景技术:

1、涤纶织物染色通常采用分散染料热溶轧染法和高温高压浸染法。分散染料水溶性很低,染色时主要呈微小颗粒分散态,它的上染机理与水溶性染料完全不同,染料和纤维之间不存在化学键反应,而是在高温条件下纤维膨胀,以孔道沉积的方式进入纤维内部,利用分子间产生引力和氢键固着,完成上染过程。现有涤纶连续轧染染色一般采用粉状分散染料、高分子糊料(如海藻酸钠、羧甲基纤维素和淀粉)和防泳移剂为染色介质,通过连续浸轧将分散染料附着在纤维表面,再通过烘干和高温焙烘,完成分散染料对纤维的上染和固着。但因分散染料中存在大量分散剂,会引起高分子糊料黏度的下降,黏度下降程度取决于分散剂浓度,导致粉状分散染料的热溶染色在技术上存在瓶颈。虽然有文献(如专利cn1209522c分散染料微胶囊染色方法、cn104088163a一种抗紫外线纤维服装面料的整理加工工艺等)报道过涤纶产品的热溶染色研究,能够得到较好的匀染性和较高的色牢度,但容易产生染色色差。

2、涤纶织物染色后还需进行还原清洗,以去除织物表面的浮色,提高染色织物的色牢度。还原清洗过程不仅产生大量的染色废水,增加水体cod和bod含量,而且后道的烘干过程又增加了能源消耗。涤纶超柔面料比较厚重,水洗过程中能耗水耗大,排污严重。在提倡经济建设与环境保护和谐发展的今天,对免水洗直接轧染染料的研究、开发和推广应用已变得日益紧迫。由于涤纶超柔面料比较厚重,在免水洗轧染工艺中,存在渗透性较差(造成织物“白芯”现象)、水泡牢度不佳等问题,据此需要一种理想的解决方法。

技术实现思路

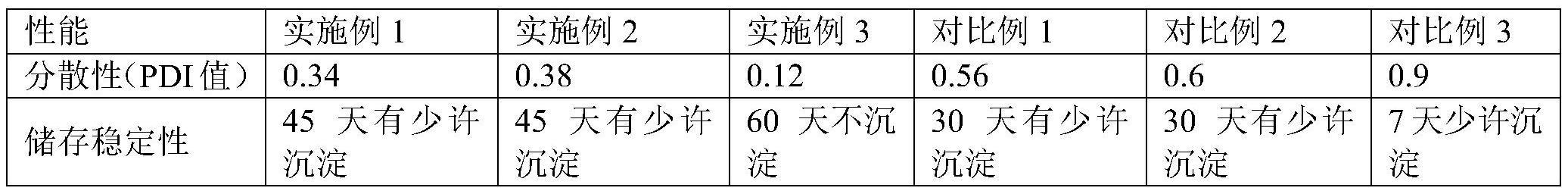

1、本发明为了克服染料在涤纶超柔面料中渗透性较差的问题,提供一种适用于涤纶超柔面料免水洗轧染染料的制备方法,本发明综合探究分散剂及其用量、染液ph值和分散染料粒径多因素对染料分散性和储存稳定性的影响,得到较优的染料制备方法,且制得的染料在涤纶超柔面料中渗透性好。

2、为了实现上述目的,本发明采用以下技术方案:

3、一种适用于涤纶超柔面料免水洗轧染染料的制备方法,按质量份数计,将300-400份(干重)分散染料滤饼、70-80份(干重)分散剂加入水中混合均匀,调ph为5-10,过滤,研磨固体颗粒至100-800nm,得到染料。本发明系统探究了分散剂及其用量、染液ph值和分散染料粒径多因素对染料性能的影响,通过分析液体分散染料的pdi值、离心液吸光度、含固量、zata电位等性能指标检测染料的分散性和储存稳定性,得到较优的染料制备方法,且制得的染料在涤纶超柔面料中渗透性好。

4、作为优选,研磨固体颗粒至170-300nm。作为进一步优选,一种适用于涤纶超柔面料免水洗轧染染料的制备方法为,按质量份数计,将370份(干重)分散染料滤饼、74份(干重)分散剂加入水中混合均匀,调ph为8,过滤,研磨固体颗粒至200nm。

5、作为优选,所述分散剂选自萘磺酸甲醛缩合物、木质素磺酸盐、多元羧酸酯、改性聚氨酯、烷基胺盐聚合物、苯乙烯-马来酸共聚物中的一种。分散剂的优劣直接影响染料的品质和整个染色过程,因此,分散剂的选择是极为重要的。例如,亲水、亲油性高分子化合物苯乙烯-马来酸共聚物是水溶性聚合物分散剂,疏水部分由聚苯乙烯构成,通过范德华力稳定地锚接在分散染料表面;亲水部分由聚马来酸酐构成,水解后以铵盐形式出现可增加羧酸基的电离性,使其羧酸阴离子伸展在水中提供静电斥力,提高分散染料的分散稳定性。

6、作为优选,所述分散剂为改性苯乙烯-马来酸共聚物,其制备方法包括以下步骤:将苯乙烯、马来酸酐和丙基烯丙基三硫醚、十二烯在溶剂和引发剂中70-80℃共聚反应2-5h,得到含聚合物的反应液;n2氛围下加入蓖麻油和催化剂,升温至110-140℃反应4-8h得到产物改性苯乙烯-马来酸共聚物。

7、作为进一步优选,改性苯乙烯-马来酸共聚物的制备方法包括以下步骤:

8、1)将苯乙烯、马来酸酐和丙基烯丙基三硫醚、十二烯在溶剂和引发剂中70-80℃共聚反应2-5h,得到含聚合物的反应液;所述溶剂选自甲苯、二甲苯和dmf中的一种,所述引发剂为偶氮二异丁腈或过氧化苯甲酰;

9、2)n2氛围下,将蓖麻油和催化剂加入步骤1)含聚合物的反应液中,升温至110-140℃反应4-8h,常规后处理得到产物改性苯乙烯-马来酸共聚物;所述催化剂选自磺酰胺酸、初油酸和对甲基苯磺酸中的一种;所述后处理步骤为:用氢氧化钠调反应液ph至5-7,过滤取固体,洗涤、干燥。

10、本发明对苯乙烯-马来酸共聚物分散剂进行改性处理,较少的用量即可达到很好的分散效果,还可以提高染料在涤纶超柔面料中的渗透性。苯乙烯-马来酸共聚物作为分散剂使用存在一些不足。一方面,苯乙烯-马来酸酐共聚物的空间位阻较大,本发明在步骤1)共聚时引入丙基烯丙基三硫醚和十二烯单体,使生成的聚合物中带有长短不同的两种支链,有利于伸入分散染料颗粒之间,疏水的硫醚链段在分散染料颗粒表面的锚接力强,在分散染料颗粒周围形成稳定的阻隔,长短不同的两种支链相比于单一长度的支可以进一步提高分散效果;而且丙基烯丙基三硫醚和十二烯直接参与共聚反应,相比于简单混合能更稳定地存在于聚合物分子中。另一方面,本发明还利用聚合物中的马来酸酐进一步接枝上蓖麻油(cas号8001-79-4),蓖麻油为分叉的多支链结构,每个支链上有羟基,亲水的羟基可以平衡丙基烯丙基三硫醚和十二烯支链带来的疏水性(分散剂的亲水部分需控制在合适比例,亲水基比例太高,分散染料与共聚物分散剂之间的结合力就会显著降低,分散剂容易脱落,分散稳定性变差;亲水基比例太低,聚合物水溶性变差,静电斥力减弱,聚合物缠结而导致絮凝。),多支链结构在液体中舒展开后也有利于分隔、包覆分散染料。

11、作为优选,苯乙烯、马来酸酐、丙基烯丙基三硫醚、十二烯和蓖麻油的质量比为10:(5-10):(4-9):(3-6):(0.5-1.2)。丙基烯丙基三硫醚和十二烯在共聚单体中的用量比例对分散剂性能的影响较大。

12、作为优选,所述研磨条件为1000-2500r/min转速下研磨20-60min。作为进一步优选,所述研磨条件为2200r/min转速下研磨30min。

13、本发明还提供上述制备方法制得的染料的染色工艺,包括以下步骤:

14、(1)配制染液:按质量份数计,将6-10份所述染料、0-2份匀染剂和0.1-0.5份增稠剂加入水中配制成染液;

15、(2)用步骤(1)配制的染液对涤纶超柔面料进行一浸一轧处理,然后进行焙烘处理,得到染色面料。

16、作为优选,步骤(1)为将所述染料、匀染剂和增稠剂按质量比8:1:91加入水中配制成染液。

17、作为优选,步骤(1)配制的染液中染料的浓度为40-100g/l。

18、作为优选,步骤(1)所述匀染剂为kf-335匀染剂。kf-335属于聚酯聚醚类匀染剂,其分子结构由疏水芳环链段和亲水聚醚组成,可以改善轧染织物的渗透性能。

19、作为优选,步骤(1)所述增稠剂为kf-386或kf-388。米白色稠状液体,丙烯酸、丙烯酸酯共聚物;定型时增稠剂在高温条件下自交联成膜,起到很好的固色作用。

20、作为优选,步骤(2)所述一浸一轧的带液率为65-75%。

21、作为优选,步骤(2)所述焙烘的条件为200-220℃下焙烘1-5min。

22、因此,本发明的有益效果为:(1)综合探究分散剂及其用量、染液ph值和分散染料粒径多因素对染料分散性和储存稳定性的影响,得到较优的染料制备方法,且制得的染料在涤纶超柔面料中渗透性好;(2)对苯乙烯-马来酸共聚物分散剂进行改性处理,较少的用量即可达到很好的分散效果,还可以提高染料在涤纶超柔面料中的渗透性;(3)利用本发明制得的染料对涤纶超柔面料进行染色,免水洗直接轧染,工艺简单,且染料对面料的渗透性好、水泡牢度佳。

- 还没有人留言评论。精彩留言会获得点赞!