一种光伏背板膜用二氧化钛颜料的制备方法与流程

1.本发明涉及化工领域中一种光伏背板膜用二氧化钛颜料的制备方法。

背景技术:

2.太阳能作为绿色无污染能源,清洁可再生。目前,太阳能的应用主要是利用太阳能发电组件将太阳能转化为电能加以利用。太阳能发电组件主要由光伏玻璃、封装胶片、晶硅电池片、背板组成。背板对太阳能发电电池片起保护和支撑作用,它位于组件背面,一般具有三层结构,多为tpt结构,内外两层为含氟聚合物膜层,中间为pet基材,太阳能背板直接与外部环境接触,要求其具有优异的耐紫外老化性能、耐水汽阻隔性能、耐风沙、耐腐蚀破坏等,为提高电池组件吸收光的能率,还要有具有优异的膜层反射率。

3.钛白粉作为含氟聚合物膜层的重要组成物质,主要起到遮盖、阻隔紫外线、耐久性和提高白膜反射率作用,添加量一般为5%~15%,因此钛白粉质量直接影响背板膜的使用性能。目前,通用性塑料钛白粉不满足光伏背板膜领域长周期使用要求。cn103013184a公开了一种塑料色母粒专用型二氧化钛颜料的制备方法,公开了水合氧化铝膜层和聚醚改性聚硅氧烷和氨基长链烷烃共改性聚硅氧烷混合物作为有机包膜层的方法,该申请中采用磷酸盐作为分散剂,在ph值5~10范围内并流包覆勃姆石及假勃姆石型氧化铝膜层。cn104194409a公开了一种耐高温钛白粉及其制备方法和用途,公开了无机及有机包膜方法,该申请中控制浆料ph值在2.5~7.5,反应0.5~6小时,在二氧化钛颗粒表面包覆一层致密的氧化铝膜。这两篇专利中采用氧化铝膜包覆方法对钛白粉耐紫外老化性能提升有限,采用有机包膜方法主要提高分散性,对耐湿热老化及膜层反射率提升均无效果,不满足太阳能背板膜的长使用周期要求。

技术实现要素:

4.本发明主要目的是针对现有技术的不足,提供一种光伏背板膜用二氧化钛颜料的制备方法,该方法制得的二氧化钛颜料在含氟聚合物背板膜中应用,具有优异的耐紫外性、耐湿热老化性以及提高膜层反射率,用于太阳能背板膜可满足长周期使用要求。

5.本发明的技术方案是:

6.一种光伏背板膜用二氧化钛颜料的制备方法,具体步骤如下:

⑴

取氯化法二氧化钛初品,使用脱离子水制备二氧化钛质量浓度为20%~30%浆料,加入十二烷基苯磺酸钠和钾盐混合液,所述十二烷基苯磺酸钠和钾盐混合液加入量占tio2质量的0.5%~2.0%,其中,十二烷基苯磺酸钠和钾盐混合液中十二烷基苯磺酸钠、钾盐和水的质量比为(20~40):(5~15):(45~75),熟化20min~40min;

⑵

将砂磨后的浆料加热升温至40℃~70℃,并在整个包膜过程维持此温度;

⑶

使用无机酸或无机碱溶液将浆料ph值调至1.5~2.5,加入酸性铝盐溶液,酸性铝盐溶液加入量以al2o3占tio2质量计为0.5%~1.0%,并维持浆料ph值始终在1.5~2.5;在60min~120min内加入无机碱溶液匀速调整ph值为6.0,熟化60min~120min;

⑷

将步骤(3)中熟化的浆料用50℃~80℃脱离子水洗至滤饼电阻率大于200ω

·

m,na含量≤100ppm,cl含量≤50ppm;

⑸

将步骤(4)滤饼高温干燥;

⑹

将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并分别加入长链烷基磷酸酯和酰胺甜菜碱改性剂进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入长链烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入酰胺甜菜碱改性剂,得到具有优异的耐紫外老化性、耐湿热性和高膜层反射率的光伏背板膜用二氧化钛颜料。

7.进一步的,步骤(6)中的加入的长链烷基磷酸酯为十八烷基磷酸酯,加入量为占tio2质量的0.5%~1.5%;酰胺甜菜碱主要为芥酸酰胺丙基羟磺基甜菜碱、月桂酰胺丙基羟磺酸甜菜碱、芥酸酰胺丙基甜菜碱中的一种或几种,加入量为占tio2质量的0.1%~0.5%。

8.进一步的,步骤(1)中,所述钾盐溶液为氯化钾、硫酸钾、硝酸钾中的一种或几种。

9.进一步的,步骤(3)所述无机酸溶液为盐酸溶液、硫酸溶液、硝酸溶液中一种,无机酸溶液的质量浓度为10%~20%。

10.进一步的,步骤(3)所述无机碱液为氢氧化钠或氢氧化钾溶液,其溶液浓度为10%~20%。

11.进一步的,步骤(3)所述酸性铝盐溶液为三氯化铝溶液、硫酸铝溶液、硝酸铝溶液中至少一种,溶液以al2o3计为80g/l~100g/l。

12.进一步的,步骤(5)中所述干燥温度为200℃~280℃,干燥6h~12h。

13.与现有技术相比,本发明的有益效果是:(1)采用十二烷基苯磺酸钠和钾盐混合溶液作为分散剂,不但可以保持二氧化钛浆料良好的分散状态,在十二烷基苯磺酸钠和钾盐共同作用还能为致密氧化铝膜层的包覆提供附着点,以增加膜层连续性和上膜率;在ph值1.5~2.5条件下,加入酸性铝盐溶液,主要以al

3+

形式存在二氧化钛浆料中,通过匀速调节ph值为6.0,al

3+

逐渐在二氧化钛颗粒表面进行包覆,形成连续完整氧化铝膜层;通过高温干燥工序,增强氧化铝包膜层与二氧化钛的结合性能和缩聚包膜层厚度,增强氧化铝膜层致密性,并且减少了氧化铝结晶水和表面吸附水含量,弥补了二氧化钛表面的光化学点;以上三方面相结合,综合增强了二氧化钛的抗紫外老化性能;(2)在气粉工序中使用长链烷基磷酸酯,包膜后钛白粉与应用树脂具有良好的相容性、分散性,可以提高耐湿热老化性能;与酰胺甜菜碱配合使用,修复包膜二氧化钛粒子形貌,颗粒均匀、粒径分布范围窄,提高钛白粉应用膜层的反射率。该方法制得的二氧化钛颜料在含氟聚合物背板膜中应用,具有优异的耐紫外性、耐湿热老化性以及提高膜层反射率,用于太阳能背板膜可以满足长周期使用要求。

具体实施方式

14.下面结合具体实施方式对本发明做进一步描述,但本发明的应用范围应用不仅仅局限于实施例,在不脱离本发明技术思想的前提下,做出的各种替换和变更,均应在本发明的范围内。

15.实施例1

1.1取氯化法制备的金红石二氧化钛初品粉体300g,加入脱离子水配制成质量浓度为30%二氧化钛浆料;加入占tio2质量0.5%的十二烷基苯磺酸钠和硫酸钾混合溶液作为分散剂,十二烷基苯磺酸钠和硫酸钾混合液中十二烷基苯磺酸钠:硫酸钾:水的质量比为40:15:45,熟化20min;1.2将砂磨后的浆料加热升温至40℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为1.5,加入0.5%(以al2o3占tio2质量计)浓度为80g/l硫酸铝溶液,并在加入硫酸铝过程中维持浆料ph值为1.5,在60min内加入质量浓度为10%的氢氧化钠匀速调整ph值为6.0,熟化60min;1.4将步骤1.3中熟化的浆料用50℃去离子水洗至滤饼电阻率250ω

·

m,na含量80ppm,cl含量30ppm;1.5将步骤1.4滤饼在200℃条件下干燥6h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并分别加入占tio2质量0.5%十八烷基磷酸酯、占tio2质量0.5%芥酸酰胺丙基甜菜碱进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入芥酸酰胺丙基甜菜碱,得到具有优异的耐紫外老化性、耐湿热性和高膜层反射率的光伏背板膜用二氧化钛颜料。

16.实施例21.1取氯化法制备的金红石二氧化钛初品粉体300g,加入去离子水配制成质量浓度为20%二氧化钛浆料;加入占tio2质量2.0%的十二烷基苯磺酸钠和硝酸钾混合溶液作为分散剂,十二烷基苯磺酸钠和硝酸钾混合液中十二烷基苯磺酸钠:硝酸钾:水的质量比为20:5:75,熟化30min;1.2将砂磨后的浆料加热升温至70℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.5,加入1.0%(以al2o3占tio2质量计)浓度为100g/l氯化铝溶液,并在加入氯化铝过程中维持浆料ph值为2.5,120min加入质量浓度为20%的氢氧化钠溶液匀速调整ph值为6.0,熟化120min;1.4将步骤1.3中熟化的浆料用80℃脱离子水洗至滤饼电阻率300ω

·

m,na含量70ppm,cl含量15ppm;1.5将步骤1.4滤饼在280℃条件下烘干12h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并分别加入占tio2质量1.0%十八烷基磷酸酯、占tio2质量0.2%月桂酰胺丙基羟磺酸甜菜碱进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入月桂酰胺丙基羟磺酸甜菜碱,得到具有优异的耐紫外老化性、耐湿热性和高膜层反射率的光伏背板膜用二氧化钛颜料。

17.实施例31.1取氯化法制备的金红石二氧化钛初品粉体350g,加入脱离子水配制成质量浓

占tio2质量计)为1.0%,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.0,加入0.7%(以al2o3占tio2质量计)浓度为90g/l硝酸铝溶液,并在加入硝酸铝过程中维持浆料ph值为2.0,90min加入质量浓度为15%的氢氧化钠溶液匀速调整ph值为6.0,熟化90min;1.4将步骤1.3中熟化的浆料用60℃脱离子水洗至滤饼电阻率271ω

·

m,na含量62ppm,cl含量21ppm;1.5将步骤1.4滤饼在250℃条件下干燥8h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并分别加入占tio2质量1.5%十八烷基磷酸酯、占tio2质量0.1%芥酸酰胺丙基羟磺基甜菜碱进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入芥酸酰胺丙基羟磺基甜菜碱,得到二氧化钛颜料。

20.对比例3将1.1步骤中加入柠檬酸钠和氯化钾混合溶液作为分散剂,其它同实施例31.1取氯化法制备的金红石二氧化钛初品粉体350g,加入脱离子水配制成质量浓度为25%二氧化钛浆料;加入占tio2质量1.0%柠檬酸钠和氯化钾混合溶液作为分散剂,柠檬酸钠和氯化钾混合液中柠檬酸钠、氯化钾和水的质量比为30:10:60,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.0,加入0.7%(以al2o3占tio2质量计)浓度为90g/l硝酸铝溶液,并在加入硝酸铝过程中维持浆料ph值为2.0,90min加入质量浓度为15%的氢氧化钠溶液匀速调整ph值为6.0,熟化90min;1.4将步骤1.3中熟化的浆料用60℃脱离子水洗至滤饼电阻率267ω

·

m,na含量61ppm,cl含量28ppm;1.5将步骤1.4滤饼在250℃条件下干燥8h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并分别加入占tio2质量1.5%十八烷基磷酸酯、占tio2质量0.1%芥酸酰胺丙基羟磺基甜菜碱进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入芥酸酰胺丙基羟磺基甜菜碱,得到二氧化钛颜料。

21.实施例41.1取氯化法制备的金红石二氧化钛初品粉体350g,加入脱离子水配制成质量浓度为25%二氧化钛浆料,加入占tio2质量0.8%的十二烷基苯磺酸钠和氯化钾混合溶液作为分散剂,所述十二烷基苯磺酸钠和氯化钾混合液中十二烷基苯磺酸钠、氯化钾和水的质量比为30:10:60,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.0,加入0.7%(以al2o3占tio2质量

计)浓度为95g/l硫酸铝溶液,并在加入硫酸铝过程中维持浆料ph值为2.0,60min加入质量浓度为15%的氢氧化钠溶液匀速调整ph值为6.0,熟化90min;1.4将步骤1.3中熟化的浆料用60℃去离子水洗至滤饼电阻率280ω

·

m,na含量64ppm,cl含量18ppm;1.5将步骤1.4滤饼在260℃条件下干燥10h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并分别加入占tio2质量0.7%十八烷基磷酸酯、占tio2质量0.3%芥酸酰胺丙基甜菜碱进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入芥酸酰胺丙基甜菜碱,得到具有优异的耐紫外老化性、耐湿热性和高膜层反射率的光伏背板膜用二氧化钛颜料。

22.对比例4将1.3步骤去除,其它同实施例4。1.1取氯化法制备的金红石二氧化钛初品粉体350g,加入脱离子水配制成质量浓度为25%二氧化钛浆料,加入占tio2质量0.8%的十二烷基苯磺酸钠和氯化钾混合溶液作为分散剂,十二烷基苯磺酸钠和氯化钾混合液中十二烷基苯磺酸钠、氯化钾和水的质量比为30:10:60,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3将步骤1.2中浆料用60℃脱离子水洗至滤饼电阻率282ω

·

m,na含量67ppm,cl含量21ppm;1.4将步骤1.3滤饼在260℃条件下干燥10h;1.5将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并分别加入占tio2质量0.7%十八烷基磷酸酯、占tio2质量0.3%芥酸酰胺丙基甜菜碱进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入芥酸酰胺丙基甜菜碱改性剂,得到二氧化钛颜料。

23.对比例5将1.3步骤改为“60min采用0.7%硫酸铝溶液与质量浓度为15%的氢氧化钠溶液并流ph值6.0,熟化90min”其它同实施例4。1.1取氯化法制备的金红石二氧化钛初品粉体350g,加入脱离子水配制成质量浓度为25%二氧化钛浆料,加入占tio2质量0.8%十二烷基苯磺酸钠和氯化钾混合溶液作为分散剂,十二烷基苯磺酸钠和氯化钾混合液中十二烷基苯磺酸钠:氯化钾和水的质量比为30:10:60,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.0,60min采用0.7%(以al2o3占tio2质量计)浓度为95g/l硫酸铝溶液与质量浓度为15%的氢氧化钠溶液并流ph值为6.0,熟化90min;1.4将步骤1.3中熟化的浆料用60℃脱离子水洗至滤饼电阻率276ω

·

m,na含量69ppm,cl含量23ppm;

1.5将步骤1.4滤饼在260℃条件下干燥10h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并分别加入占tio2质量0.7%十八烷基磷酸酯、占tio2质量0.3%芥酸酰胺丙基甜菜碱进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入芥酸酰胺丙基甜菜碱,得到二氧化钛颜料。

24.对比例6将步骤1.5采用105℃常规温度干燥,其它同实施例4。1.1取氯化法制备的金红石二氧化钛初品粉体350g,加入脱离子水配制成质量浓度为25%二氧化钛浆料,加入占tio2质量0.8%的十二烷基苯磺酸钠和氯化钾混合溶液作为分散剂,十二烷基苯磺酸钠和氯化钾混合液中十二烷基苯磺酸钠、氯化钾和水质量比为30:10:60,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.0,加入0.7%(以al2o3占tio2质量计)浓度为95g/l硫酸铝溶液,并在加入硫酸铝过程中维持浆料ph值为2.0,60min加入质量浓度为15%的氢氧化钠溶液匀速调整ph值为6.0,熟化90min;1.4将步骤1.3中熟化的浆料用60℃去离子水洗至滤饼电阻率278ω

·

m,na含量71ppm,cl含量28ppm;1.5将步骤1.4滤饼在105℃下干燥10h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并分别加入占tio2质量0.7%十八烷基磷酸酯、占tio2质量0.3%芥酸酰胺丙基甜菜碱进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入芥酸酰胺丙基甜菜碱,得到二氧化钛颜料。

25.实施例51.1取氯化法制备的金红石二氧化钛初品粉体350g,用脱离子水配制成质量浓度为25%二氧化钛浆料,加入占tio2质量1.0%的十二烷基苯磺酸钠和氯化钾混合溶液作为分散剂,十二烷基苯磺酸钠和氯化钾混合液中十二烷基苯磺酸钠、氯化钾和水的质量比为30:10:60,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.0,加入0.7%(以al2o3占tio2质量计)浓度为87g/l硫酸铝溶液,并在加入硫酸铝过程中维持浆料ph值为2.0,60min加入质量浓度为15%的氢氧化钠溶液匀速调整ph值为6.0,熟化90min;1.4将步骤1.3中熟化的浆料用70℃脱离子水洗至滤饼电阻率315ω

·

m,na含量70ppm,cl含量21ppm;1.5将步骤1.4滤饼在240℃下干燥9h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至

气流粉碎机内,并分别加入占tio2质量0.6%十八烷基磷酸酯、占tio2质量0.2%芥酸酰胺丙基甜菜碱进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,在气流粉碎机进料口位置开设第二有机剂进口,用于加入芥酸酰胺丙基甜菜碱,得到具有优异的耐紫外老化性、耐湿热性和高膜层反射率的光伏背板膜用二氧化钛颜料。

26.对比例7将1.6步骤中改为在气流粉碎机下料口仅加入占tio2质量0.6%十八烷基磷酸酯。其它同实施例5。1.1取氯化法制备的金红石二氧化钛初品粉体350g,用脱离子水配制成质量浓度为25%二氧化钛浆料,加入占tio2质量1.0%的十二烷基苯磺酸钠和氯化钾混合溶液作为分散剂,所述十二烷基苯磺酸钠和氯化钾混合液质量比为十二烷基苯磺酸钠、氯化钾和水的质量比为30:10:60,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.0,加入0.7%(以al2o3占tio2质量计)浓度为87g/l硫酸铝溶液,并在加入硫酸铝过程中维持浆料ph值为2.0,60min加入质量浓度为15%的氢氧化钠溶液匀速调整ph值为6.0,熟化90min;1.4将步骤1.3中熟化的浆料用60℃去离子水洗至滤饼电阻率300ω

·

m,na含量69ppm,cl含量22ppm;1.5将步骤1.4滤饼在240℃下干燥9h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至气流粉碎机内,并加入占tio2质量0.6%十八烷基磷酸酯进行汽粉处理,在所述二氧化钛输送管道上开设有第一有机剂进口,用于加入十八烷基磷酸酯,得到二氧化钛颜料。

27.对比例8将1.6步骤改为“在气流粉碎机下料口仅加入占tio2质量0.2%芥酸酰胺丙基甜菜碱”其它同实施例5。1.1取氯化法制备的金红石二氧化钛初品粉体350g,用脱离子水配制成质量浓度为25%二氧化钛浆料,加入占tio2质量1.0%的十二烷基苯磺酸钠和氯化钾混合溶液作为分散剂,所述十二烷基苯磺酸钠和氯化钾混合液质量比为十二烷基苯磺酸钠、氯化钾和水的质量比为30:10:60,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.0,加入0.7%(以al2o3占tio2质量计)浓度为87g/l硫酸铝溶液,并在加入硫酸铝过程中维持浆料ph值为2.0,60min加入质量浓度为15%的氢氧化钠溶液匀速调整ph值为6.0,熟化90min;1.4将步骤1.3中熟化的浆料用60℃去离子水洗至滤饼电阻率308ω

·

m,na含量68ppm,cl含量23ppm;1.5将步骤1.4滤饼在240℃下干燥9h;1.6将经高温干燥的二氧化钛通过二氧化钛输送管道由气流粉碎机进料口输送至

气流粉碎机内,并加入占tio2质量0.2%芥酸酰胺丙基甜菜碱进行汽粉处理,在气流粉碎机进料口位置开设的第二有机剂进口,用于加入芥酸酰胺丙基甜菜碱,得到二氧化钛颜料。

28.对比例9将1.6步骤改为不加入有机改性剂。其它同实施例5。1.1取氯化法制备的金红石二氧化钛初品粉体350g,用脱离子水配制成质量浓度为25%二氧化钛浆料,加入占tio2质量1.0%的十二烷基苯磺酸钠和氯化钾混合溶液作为分散剂,所述十二烷基苯磺酸钠和氯化钾混合液质量比为十二烷基苯磺酸钠、氯化钾和水的质量比为30:10:60,熟化30min;1.2将砂磨后的浆料加热升温至60℃,并在整个包膜过程维持此温度,整个包膜工艺采用ph计检测浆料ph值;1.3使用盐酸或氢氧化钠溶液维持浆料ph值为2.0,加入0.7%(以al2o3占tio2质量计)浓度为87g/l硫酸铝溶液,并在加入硫酸铝过程中维持浆料ph值为2.0,60min加入质量浓度为15%的氢氧化钠溶液匀速调整ph值为6.0,熟化90min;1.4将步骤1.3中熟化的浆料用60℃去离子水洗至滤饼电阻率313ω

·

m,na含量67ppm,cl含量22ppm;1.5将步骤1.4滤饼在240℃下干燥9h;1.6经气流粉碎机气粉处理,得到二氧化钛颜料。

29.将实施例1~实施例5、对比例1~9制备的二氧化钛颜料分别与pvdf和pmma树脂经双螺杆挤出机共混挤出制得10%含量改性颗粒料,使用流延机的方式,制备成20μm厚度薄膜,进行平行试验检测相关性能。

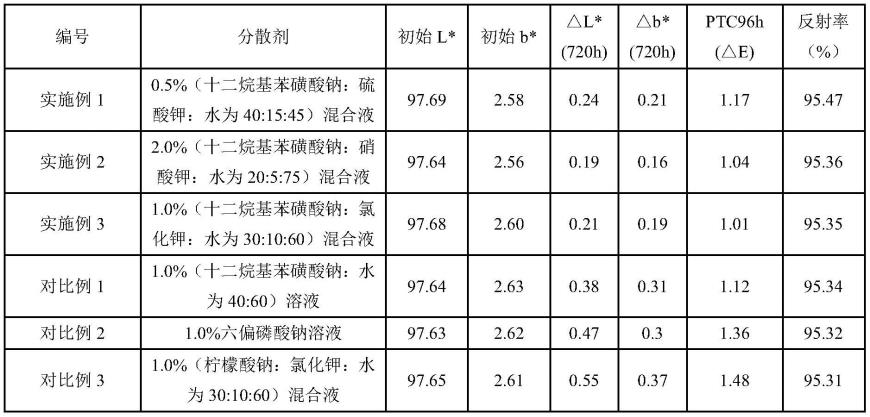

30.表1实施例1~实施例3与对比例1~3产品的相关指标。表1实施例1~3与对比例1~3相关应用指标注:本发明采用720h紫外照射下,

△

l*、

△

b*变化情况,表征制品耐紫外老化性;采用ptc96h(121℃,rh100%)色差变化,表征制品的耐湿热性;由表1可知,采用十二烷基苯磺酸钠和钾盐混合溶液做分散剂,改性后钛白粉在pvdf膜中耐紫外老化性能较好,主要是十二烷基苯磺酸钠含有苯环长碳链,具有高稳定性,通过静电排斥和空间位阻作用,保持浆料好的分散状态,并为氧化铝膜包覆提供附着点;通

过钾盐调节离子的运动状态,诱导酸性顺流条件形成的氧化铝膜层较为完整、连续、致密,而对比例1、对比例2仅采用一种分散剂,720h紫外照射后制品的

△

l*(720h)、

△

b*(720h)产品变化均较大,色差超过0.3,耐紫外效果不理想,对比例3采用柠檬酸钠与氯化钾混合溶液作为分散剂,其性能远低于十二烷基苯磺酸钠与氯化钾混合溶液作为分散剂的平行实验组(实施例3),膜制品的抗紫外老化性能不理想。

31.实施例4与对比例4~6相关应用指标。表2实施例4与对比例4~6相关应用指标由表2可知,采用实施例4包覆致密氧化铝膜层,制备pvdf膜中的

△

l*、

△

b*变化均较小,耐紫外性能好;对比例4去除致密氧化铝膜包覆,产品的耐紫外性能较差,对比例5采用并流酸性铝膜包覆,由于酸性包膜条件反应速度较快,并流包覆容易自身成核,以团聚物形式吸附在二氧化钛颗粒表面,影响膜层的连续性、致密性,导致耐紫外性能略差;对比例6,采用105℃干燥工艺,影响氧化铝包覆层与二氧化钛的结合度及对光活化点的堵塞,导致产品的耐紫外性能不够理想。

32.表3实施例5与对比例7~对比例9表3实施例5与对比例7~9相关应用指标由表3可知,实施例5产品的耐紫外性,耐湿热性能及反射率均较好,对比例7仅采用十八烷基磷酸酯,钛白粉的反射率较实施例5偏低;对比例8仅采用芥酸酰胺丙基甜菜碱处理,制品的耐湿热性能较低;对比例9不进行有机改性处理,制品的耐湿热性及反射率均不理想。本发明的钛白粉在光伏太能背板中具有优异的耐紫外性能、耐湿热老化性以及优异的膜层反射率,满足了光伏背板膜中高性能长周期使用需求。

33.以上仅为本发明的具体实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1