一种导电胶以及太阳能电池的制作方法

1.本发明涉及一种导电胶,尤其涉及一种可用于为太阳能电池等电子部件提供粘结性和导电性的导电胶、以及使用该导电胶的太阳能电池。

背景技术:

2.导电胶通常由导电颗粒分散在热固化树脂中形成,可以在两个电子部件之间提供粘结性和导电性,目前已在电子电气领域中广泛使用。

3.一种特别重要的电气设备是太阳能电池,代表性地,如叠瓦型太阳能电池,是将传统电池切为小片,并以叠瓦的形式排布,通过导电胶粘结在一起,形成串联电路。又如,具有非晶硅层的异质结太阳能电池,在用焊带连接主栅电极时,如果采用传统焊接方式,温度一般都在300摄氏度以上,会破坏非晶硅层和透明导电薄膜层,此时可以使用导电胶连接,满足低温工艺的需要。针对以上列举应用,对导电胶的特性也有要求,如:无溶剂,耐湿热,低温柔软,低成本等等。

4.目前常见的热固化树脂体系,包括环氧树脂、丙烯酸树脂、有机硅等。其中有机硅体系在耐湿热和低温柔软性上表现最好,但是对基材的粘结力不佳,同时由于硅材料对各种基材的浸润性较差,为了得到较低的接触电阻,通常需要添加溶剂以增强对基材的浸润性,在溶剂挥发过程中,容易在层间粘结结构中形成气泡,影响粘结和后续耐候性能;丙烯酸与环氧体系粘结力好,但是耐湿热和低温柔软性较差,在极端的气候环境中长时间使用后会导致粘结力下降、接触电阻增高。因此有必要发展新的导电胶体系。

5.另一方面,为了得到较好的导电性,通常要在树脂体系中加入较高含量的银粉进行导电,如cn108034394a公开的纳米银环氧导电胶、cn10210980a公开的银基低温导电胶。为了获得较好的导电性,需要加入较高的银粉,但是银粉成本较高,且较高的导电颗粒含量还会影响导电胶的机械性能。因此,有需要开发机械性能优秀、导电颗粒含量低、同时保持高导电性能的导电胶产品。

6.一种常用的方法是使用更便宜的铜、镍或合金粉末,或者用银包覆的这些粉末、甚至银包覆的其他的不导电固体颗粒。然而,与使用银粉的导电胶相比,存在得到的产品电阻相对较高,耐热性和耐湿性也变差,特别地,当适用范围较广的银包覆铜粉用于光伏领域时,会发生铜的电化学腐蚀,进而污染光伏电池,影响光转换效率。

7.另一种方法是在导电胶中加入绝缘性粒子,如专利wo2008023565a1公开的方法,在热固性树脂中加入绝缘性粒子,所用绝缘性粒子的平均粒径大于所用导电性粒子的平均粒径。但是,同样的,如果加入较多的绝缘粒子填料,导电胶的粘度和机械性能、特别是粘结性能会受到较大影响,该专利绝缘性粒子加入量受到限制,导致导电性受限。而且,该专利技术中,需要严格控制绝缘粒子与导电颗粒的粒径大小。

技术实现要素:

8.针对目前导电胶存在的问题,本技术提供了一种导电胶,优选地,所述导电胶为一

种可固化性导电胶,更优选地,所述导电胶为可用于粘结叠瓦型太阳能电池形成串联电路的导电胶。本技术还提供了一种使用所述导电胶的太阳能电池模块。

9.本技术第一个方面是提供一种导电胶,包括弹性体、树脂、固化剂、以及导电颗粒;其中,所述弹性体与树脂为不相容或者部分相容。

10.在一种优选实施例中,所述弹性体为液态弹性体或者固体弹性体分散于液态可固化单体中;所述固化剂为一种或多种固化剂的组合,用于固化所述弹性体或者可固化单体,以及树脂。

11.在一种优选实施例中,所述弹性体、树脂在固化过程中能够组成分散相与连续相体系,其中分散相以颗粒和/或块状形态分散于连续相中。

12.在一种优选实施例中,所述弹性体可以是固体橡胶,包括二烯类橡胶、链烯烃橡胶、聚氨酯橡胶、硅橡胶、聚硫橡胶、氟橡胶、丙烯酸酯橡胶等中的任意一种或几种;所述弹性体可以分散于液态可固化单体中,如含有环氧基团、丙烯酸酯基团或者其他不饱和基团的单体。

13.在一种优选实施例中,所述弹性体可以是液体橡胶,优选地,所述液体橡胶为不含溶剂的低聚物,可与所述固化剂反应进行固化生成三维网状结构。

14.在一种优选实施例中,所述树脂可以是丙烯酸树脂、环氧树脂、聚氨酯、有机硅树脂、酚醛树脂、聚酰亚胺树脂、以及各种橡胶等。

15.在一种优选实施例中,所述导电颗粒优选为银,但是也可以是其他可用的导电金属、合金,或者石墨等导电材料。

16.在一种优选实施例中,所述导电颗粒至少部分表面包覆有化合物,所述化合物用于改善导电颗粒与树脂或者弹性体的相容性。

17.优选地,所述化合物可以是脂肪酸、金属皂、硫醚、酰胺、聚乙烯蜡、有机硅化合物中的一种或更多种。

18.在一种优选实施例中,所述弹性体与树脂重量比例优选为1︰(0.3-3),更优选为1︰(0.5-2),更优选为1︰(1-1.5)。

19.在一种优选实施例中,所述导电颗粒在所述低温导电胶中的重量比例优选为至少50%,更优选为至少50~90%,更优选为50~70%。

20.在一种优选实施例中,所述固化剂在所述低温导电胶中的重量比例,优选为确保能够实现完全固化即可。

21.在一种优选实施例中,所述固化剂在所述低温导电胶中的重量比例,优选为不超过3%,更优选为不超过2%,更优选为不超过1%。

22.在一种优选实施例中,所述低温导电胶还可以包括助剂,所述助剂可以是增韧剂、润滑剂、增塑剂、无机填料、颜料等。

23.更优选地,所述助剂在所述低温导电胶中的重量比例优选为不超过5%,更优选为不超过3.5%,更优选为不超过2%。

24.本技术第二个方面是提供一种所述低温导电胶的应用方法,包括:弹性体与树脂、固化剂、导电颗粒混合获得膏状物料,其中,弹性体与树脂形成分散相和连续相体系,其中,分散相以颗粒状或块状形态分散于连续相中;其中,导电颗粒在连续相中的体积占比大于导电颗粒在分散相中的体积占比。

25.将膏状物料涂覆在需要粘结的物体表面,反应固化。

26.在一种优选实施例中,所述物体优选为电子部件,所述物体表面优选为含有导电线路或导电电极,并且更优选为所述膏状涂料将相邻电子部件的导电线路或导电电极相连。

27.更优选地,所述物体优选为叠瓦型太阳能电池,所述物体表面为叠瓦型太阳能电池叠加表面,更优选地,所述膏状物料将相邻电池片导电栅线或导电栅极相连。

28.本技术还提供了一种太阳能电池,包括至少两个电池片,所述低温导电胶将相邻电池片的导电栅线和/或导电栅极相连。

29.在一种优选实施例中,所述太阳能电池包括导电焊带,导电焊带分别通过所述低温导电胶与各个电池片的导电栅线和/或导电栅极相连。

30.在一种优选实施例中,所述太阳能电池为异质结电池,包括至少两个异质结电池片,导电焊带分别通过所述低温导电胶与各个异质结电池片的导电栅线和/或导电栅极相连。

31.在一种优选实施例中,所述太阳能电池为叠瓦型太阳能电池,包括叠瓦的形式排布的电池片,相邻电池片的叠加表面之间,含有固化后的所述低温导电胶,所述低温导电胶将相邻电池片的导电栅线和/或导电栅极相连。

32.本技术提供的导电胶可以是无溶剂组份,在固化过程中不产生气泡,适用于叠瓦型太阳能电池以及焊带与电极之间的层间粘结。此外,该导电胶可以在银含量较低的情况下得到高导电性,且粘结力高,耐湿热性、低温柔软性好。

附图说明

33.图1为含本技术导电胶的叠瓦型太阳能电池的电池片截面抛光电镜照片;

34.图2为叠瓦型太阳能电池的电池片叠加表面示意图;

35.图3为另一种太阳能电池片连接示意图。

具体实施方式

36.本技术提供的导电胶,包括弹性体、树脂、固化剂、以及导电颗粒;其中,所述弹性体与树脂为不相容或者部分相容。

37.在一种优选实施例中,所述弹性体为液态弹性体或者固体弹性体分散于液态可固化单体中;所述固化剂为一种或多种固化剂的组合,用于固化所述弹性体或者可固化单体,以及树脂。

38.在一种优选实施例中,所述弹性体、树脂在固化过程中能够组成分散相与连续相体系,其中分散相以颗粒和/或块状形态分散于连续相中。

39.在一种优选实施例中,所述弹性体与树脂重量比例优选为1︰(0.3-3),更优选为1︰(0.5-2),更优选为1︰(1-1.5)。

40.在一种优选实施例中,所述导电颗粒在所述低温导电胶中的重量比例优选为至少50%,更优选为至少50~90%,更优选为50~70%。

41.在一种优选实施例中,所述固化剂在所述低温导电胶中的重量比例,优选为确保能够实现完全固化即可。

42.在一种优选实施例中,所述固化剂在所述低温导电胶中的重量比例,优选为不超过3%,更优选为不超过2%,更优选为不超过1%。

43.在一种优选实施例中,所述低温导电胶还可以包括助剂,所述助剂可以是增韧剂、润滑剂、增塑剂、无机填料、颜料等。

44.所述导电颗粒比表面积优选为0.5~1m2/g,更优选为0.7~0.9m2/g。

45.在一种优选实施例中,所述导电颗粒粒径分布d10/d50/d90优选为:(0.5~1)μm/(2~3)μm/(7-8)μm,更优选为(0.7~0.8)μm/(2.5~2.8)μm/(7.5-7.8)μm。

46.以银粉为例,本技术如下实施例所涉及的组分如下:

47.银粉i和银粉ii:银粉为片状银粉,其松装密度为3.3g/ml,比表面积为0.76m2/g,粒径分布为d10/d50/d90=0.8μm/2.5μm/7.5μm。将银粉与油酸按100︰1的重量比例放入球磨罐中,加入酒精作为溶剂,球磨适量时间后用酒精冲洗、过滤、干燥得到银粉i。将银粉与magnasoft 800l(迈图高新材料公司生产)按100︰1的重量比例放入球磨罐中,加入乙酸乙酯作为溶剂,球磨适量时间后用乙酸乙酯冲洗、过滤、干燥得到银粉ii。

48.弹性体a:氟橡胶g751液态氟橡胶dai-el g101由大金氟化工有限公司生产。弹性体b:乙烯基硅油dms-v21与乙烯基硅油vdv-0131均由gelest生产。氟橡胶g751可以直接溶于液态氟橡胶dai-el g101,或者也可以用活性或非活性单体溶剂溶解。

49.树脂a:环氧树脂e51由南通星辰合成材料有限公司生产;环氧树脂改性剂cf2403由凯基应用材料有限公司生产。

50.树脂b:聚氨酯丙烯酸酯6113由长兴材料工业股份有限公司生产。

51.固化剂/交联剂:六甲基二胺氨基甲酸盐、三氟化硼邻甲基苯胺、三烯丙基异氰脲酸酯、双二四硫化剂、过氧化氢异丙苯。

52.助剂:氧化镁。

53.绝缘性粒子:硅树脂微球xj750由长兴材料工业股份有限公司生产。

54.将上述树脂混合物与银粉按表1、表2配方通过行星式搅拌器或者三辊轧机等方式混合,得到膏状低温导电胶。

55.性能测试方法

56.体积电阻率

57.使用实施例或比较例,在玻璃基板上通过丝网印刷印制尺寸为4mm

×

40mm的样条。将样条放置在150℃烘箱中加热2分钟,得到固化的导电粘结剂样品。使用rts8型四探针微电阻测试仪(广州四探针科技有限公司制造)测量样品的薄层电阻。同时使用触针轮廓仪测量样品的厚度。该固化样品的体积电阻率由以下等式计算:

58.ρ(体积电阻率)=薄层电阻

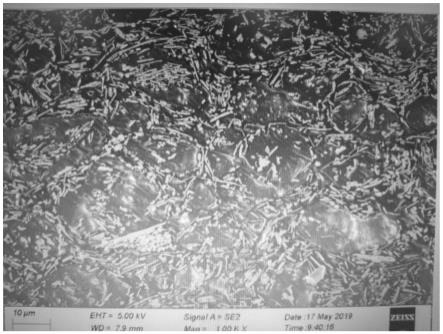

×

厚度

×

几何校正系数

59.剪切强度

60.先将导电胶按照设定的上胶量均匀的施胶在一英寸宽陶瓷片上,再将另一片陶瓷片放置于设定位置,给一定的压力叠好后,将两片陶瓷片放置在150℃烘箱中加热2分钟,使导电胶充分固化。

61.按照gb/t7124-2008胶黏剂拉伸剪切强度的测定(刚性材料对刚性材料)规定进行,胶粘剂拉伸剪切强度是在平行于粘接面且在试样主轴方向上施加一拉伸力,测出的刚性材料单搭接粘接处的剪切应力(iso4587:2003,idt),调节试验机上装放试样的位置,将

试验力、变形和位移清零,装放好试样。将制备好的样条夹在夹具上,输入样条的具体宽度后开始测试。拉力机测试速度1mm/min,记录峰值力值,测试断裂后样品上胶的宽度,计算得出拉剪强度的值。

62.拉剪强度=粘接力(n)/胶面积(长*宽),单位为兆帕(mpa)。

63.邵氏硬度

64.取适量导电胶放置于平底容器中,确保导电胶厚度≥6mm,将样品放置在150℃烘箱中加热2分钟,导电胶充分固化后将样品取出。按照astm d2240硬度计硬度的标准试验方法中9.3规定,使用标准的邵氏硬度计测量样品硬度,在样品表面上均匀取5个点测试,取平均值。

65.树脂相容性观察

66.取适量导电胶放置于载玻片上,放置在150℃烘箱中加热2分钟,导电胶充分固化后将样品取出,浸入液氮冷冻后淬断,然后对截面进行离子束抛光,再使用扫描电镜观察截面。图1是低温导电胶粘结截面抛光电镜试图,可以看出在连续相中存在颗粒,这些颗粒既有分散相,也有导电颗粒,分散相颗粒状或块状存在。

67.太阳能电池性能评估

68.图2给出了叠瓦型太阳能电池片的粘结,两个切成小片的太阳能电池片1在边缘处进行叠加,主栅2一一对齐,按照上述方法混合得到的膏状低温导电胶3夹在两个边缘之间,固化,从而两个太阳能电池片1的主栅通过低温导电胶电连接。

69.图3给出了另一种太阳能电池串,即异质结太阳能电池串。两个异质结太阳能电池片4的主栅电极5通过焊带7连接,按照上述方法混合得到的膏状低温导电胶6涂覆在焊带7与主栅电极5之间,固化,从而主栅电极5通过低温导电胶与焊带7之间电连接,即焊带7将两个异质结太阳能电池片4的主栅电极5电连接。

70.本技术上述内容中,所述固化,不需要高温,根据所选用的固化剂的反应温度来决定。

71.将上述太阳能电池串与eva胶膜、玻璃面板与背板层叠,放入真空压机中热压得到太阳能电池模块。使用太阳模拟器测定通过上述方法制作的太阳能电池模块的i-v曲线,得到表示太阳能电池电特性的填充因子。

72.实施例1-2以及对比例1-4的组分用量以及性能检测结果详见表1。

73.通过实施例1、2与对比例1相比较,对比例1仅使用弹性体的情况下,剪切强度明显低于实施例1和2。银粉用量相同的情况下,对比例1导电性低于实施例1。

74.实施例2与对比例1相比,本技术实施例2采用的银粉明显低于实施例2,但是导电性并不存在明显差异,实施例1与对比例1相比,银粉用量比例相同的情况下,本技术实施例1的导电性能明显增加,可见,本技术能够降低导电颗粒的使用量,或者更高的导电性。

75.对比例4是采用wo2008023565a1绝缘颗粒与粘结性树脂的方式,本技术实施例1与对比例4相比,体积电阻率、硬度相近,剪切强度明显提高。

76.实施例1与对比例2相比,对比例2导电性与实施例1没有明显差异,但是应当明显低于实施例1。与对比例3相比,实施例1的硬度明显提高。

77.可见,1)单纯使用弹性体,剪切强度较差,而且导电性较差;2)单纯使用树脂,硬度降低非常明显,3)采用树脂与绝缘颗粒的方式,强度也下降明显,均无法获得优异的综合的

机械性能。

78.表1,实施例1-2以及对比例1-4的组分用量(kg)以及性能检测结果

[0079][0080]

实施例3以及对比例5-6的组分用量以及性能检测结果详见表2。

[0081]

表2,实施例3以及对比例5-6的组分用量(kg)以及性能检测结果

[0082][0083][0084]

相比于对比例5和6,采用相同比例的导电颗粒,本技术实施例3采用弹性体与树脂形成的分散相/连续相体系,导电性、邵氏硬度等性能更好。

[0085]

可见,本技术采用弹性体、树脂形成的分散相/连续相体系,能够很好地解决导电性、机械性能无法兼顾的问题。

[0086]

以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1