一种大面积除冰涂层的制备方法

1.本发明属于工程防护被动除冰技术领域,具体涉及一种大面积除冰涂层的制备方法。

背景技术:

2.室外设备的积冰、覆冰是造成设备故障和运行风险的一个重大安全隐患。例如2008年的南方雪灾使得输电线路及铁塔大面积结冰,从而导致铁塔倒塌、线路故障等严重的机械、电气故障,引发电网崩溃造成大面积停电事故。目前针对结冰问题主流的除冰方式是采用人力除冰、热力除冰以及化学除冰等一些传统除冰方式,但是这些除冰方式存在除冰效率较低,能源消耗较高以及普适性较差等问题。针对传统除冰方式的缺点开发一种低能耗易大面积制备的除冰涂层对保障设备平稳安全运行具有十分重要的意义。

3.对于耐久型防冰涂层的研究主要包括有机氟聚合物、有机硅聚合物等,近年来出现了以有机氟、有机硅材料为基料,构筑与其他有机物、无机物微纳材料的共混体系等。

4.硅橡胶目前已广泛应用于各种防冰涂料中,但其表面冰附着强度通常随着覆冰面积的增长而增长。本发明通过对常用于防冻材料制备的硅橡胶进行一系列的复合、塑化等处理方法,应用pvc颗粒作为硬质颗粒促进应力集中加速脱冰,应用丙三醇作为塑化剂降低涂层的剪切模量,创新性的制备出一种软硬一体(sri)涂层。这种sri涂层经过试验验证不仅在小面积结冰时拥有极低的冰附着强度,而且在大面积应用时随着结冰面积的不断增大其冰粘附力逐渐趋近于一个与结冰面积无关的极限值,这种现象相比于传统涂层表现出了优异的性能,此外经过测试sri涂层的化学稳定性、机械鲁棒性、破损修复能力等均十分优异,能够轻松实现大面积脱冰,具有极大的工业应用价值。

技术实现要素:

5.本发明的目的在于提供一种大面积除冰涂层的制备方法。

6.一种大面积除冰涂层的制备方法,按照如下步骤进行:

7.(1)按照重量份数,取2-4份丙三醇和1-2份无水乙醇,混合搅拌,使其充分混合;

8.(2)取1-2份pvc粉末将其逐渐添加到步骤(1)制备的混合溶液内,混合搅拌,使其充分混合;

9.(3)取ecoflex硅胶的4-8份a胶和4-8份b胶,将其加入到2-4份四氢呋喃中,混合搅拌,使其充分混合;

10.(4)将步骤(2)与步骤(3)制得的溶液混合,搅拌使其充分混合,形成胶体,将胶体使用磁吸式可调节制膜器涂敷在基材表面制成涂层;

11.(5)将带有涂层的基材放入45-75℃的恒温干燥箱中干燥,制成。

12.步骤(1)所述搅拌是利用磁力搅拌器在1000-2000rpm下混合搅拌5-15min。

13.步骤(2)所述搅拌是利用磁力搅拌器在1000-2000rpm下混合搅拌15-30min。

14.步骤(3)所述搅拌是利用磁力搅拌器在1000-2500rpm下混合搅拌5-15min。

15.步骤(4)所述搅拌是利用磁力搅拌器在1000-2200rpm下混合搅拌10-20min。

16.本发明的有益效果:本发明通过对广泛运用于防冻材料制备的软质材料—硅橡胶进行一系列改良,通过对ecoflex硅胶内添加低界面韧性材料pvc粉改变涂层表面结构,使其产生褶皱与突起结构,从而产生局部应力使冰的粘附力降低,再通过添加增塑剂丙三醇来降低涂层表面的剪切模量,以实现克服传统硅橡胶涂层表面冰附着强度与结冰面积正相关这一特性,达到随结冰面积趋于无限大时冰附着力逐渐趋于一较低的稳定值。改良后的涂层不仅制备流程简单、材料成本低廉、防冰性能优异,而且容易实现工业级简单化的大面积制备,从而实现工业防护领域的广泛应用,具有极大的工业应用价值。

附图说明

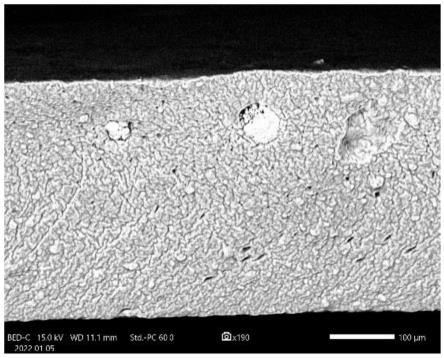

17.图1为实施例1制备的除冰涂层高倍扫描电镜下表面形貌图。

18.图2为实施例1制备的除冰涂层横截面结构示意图。

19.图3为实施例1制备的除冰涂层厚度为800um时覆冰粘附力变化曲线图。

20.图4移除为实施例1制备的除冰涂层上凝结冰面所需力曲线图。

21.图5 1m2铝基板涂层冰层自脱落试验图。

22.图6不同ph腐蚀涂层后覆冰粘附力图。

23.图7摩擦处理后涂层覆冰粘附力图。

24.图8涂层缺损后现场修复图。

具体实施方式

25.为了便于理解本发明,下面将对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

26.下述实施例采用的ecoflex硅胶购买于美国smooth on公司,货号0030。

27.实施例1

28.一种大面积除冰涂层的制备方法,具体按照如下步骤进行:

29.(1)将3g丙三醇和1.5g无水乙醇,利用磁力搅拌器在1500rpm下混合搅拌8min,使其充分混合;

30.(2)取1gpvc粉末将其逐渐添加到步骤(1)的混合溶液内,利用磁力搅拌器在1200rpm下混合搅拌12min,待其充分混合后备用;

31.(3)取ecoflex硅胶的6g a胶和6gb胶,将其加入到3g四氢呋喃中,利用磁力搅拌器在2000rpm下混合搅拌10min,使其均匀混合;

32.(4)将步骤(2)与步骤(3)制得的溶液使用磁力搅拌器在1500rpm下搅拌15min使其充分混合,形成胶体,将胶体使用磁吸式可调节制膜器涂敷在基材表面制成涂层;

33.(5)将带有涂层的基材放入60℃的恒温干燥箱中使其充分干燥,制成。

34.本实施例制备的涂层在高倍扫描电镜下表面形貌图如图1所示;涂层横截面结构如图2所示;图1和图2均能体现出表面褶皱和突起的微观结构,这种结构在冰层凝结时会减小冰层与涂层表面的接触面积,同时会在冰层凝结时产生应力集中现象使得冰层更易脱落。

35.实施例2

36.一种大面积除冰涂层的制备方法,具体按照如下步骤进行:

37.(1)将2g丙三醇和1g无水乙醇,利用磁力搅拌器在1200rpm下混合搅拌10min,使其充分混合;

38.(2)取1.5gpvc粉末将其逐渐添加到步骤(1)的混合溶液内,利用磁力搅拌器在1500rpm下混合搅拌20min,待其充分混合后备用;

39.(3)取ecoflex硅胶的4g a胶和4gb胶,将其加入到2g四氢呋喃中,利用磁力搅拌器在1500rpm下混合搅拌8min,使其均匀混合;

40.(4)将步骤(2)与步骤(3)制得的溶液使用磁力搅拌器在1200rpm下搅拌12min使其充分混合,形成胶体,将胶体使用磁吸式可调节制膜器涂敷在基材表面制成涂层;

41.(5)将带有涂层的基材放入55℃的恒温干燥箱中使其充分干燥,制成。

42.实施例3

43.一种大面积除冰涂层的制备方法,具体按照如下步骤进行:

44.(1)将4g丙三醇和2g无水乙醇,利用磁力搅拌器在1600rpm下混合搅拌12min,使其充分混合;

45.(2)取2gpvc粉末将其逐渐添加到步骤(1)的混合溶液内,利用磁力搅拌器在1800rpm下混合搅拌25min,待其充分混合后备用;

46.(3)取ecoflex硅胶的7g a胶和7gb胶,将其加入到4g四氢呋喃中,利用磁力搅拌器在2200rpm下混合搅拌12min,使其均匀混合;

47.(4)将步骤(2)与步骤(3)制得的溶液使用磁力搅拌器在1800rpm下搅拌18min使其充分混合,形成胶体,将胶体使用磁吸式可调节制膜器涂敷在基材表面制成涂层;

48.(5)将带有涂层的基材放入65℃的恒温干燥箱中使其充分干燥,制成。

49.实验例:

50.下述实验例采用的实验材料为实施例1制备的大面积除冰涂层。

51.覆冰测试:为了验证涂层表面冰粘附力大小,使用人工气候室搭建-15℃、30%rh的气候环境,将去离子水滴入模具使其在基材表面静置6h完全形成冰层,利用测力计来测试冰层粘附力大小如图3-4所示。

52.通过对比涂有涂层的基材表面冰层粘附力和未经任何处理的表面冰粘附力大小,经涂层处理的基材冰粘附力显著减小,涂层展现出良好的防冰能力。

53.冰层自脱落测试:对通过实施例1方法制备的涂层进行大面积喷涂,从而验证其大面积应用时的防冰能力。取1m

×

1m的铝板当作基材,将制备的涂层均匀喷涂在基层上,待涂层与基材完全结合后放入-10℃制冷室内,将适量水喷涂在基材上,静置10h待形成冰层后将基材直立,冰层可依靠重力自行脱落,试验过程如图5。

54.通过本次大面积涂层结冰测试验证了其在实际工业工程领域的应用可能性。

55.腐蚀测试:通过对涂层进行腐蚀处理已验证涂层的抗腐蚀性能。分别使用盐酸溶液或氢氧化钠溶液制备ph值为1、3、5、7、9、11、13的溶液,持续滴加溶液24h对涂层进行腐蚀测试,24h后涂层表面未发现明显损坏,对其进行粘附力测试,涂层覆冰粘附力可见图6虽有增大,但依然保持较优异的防冰能力。

56.耐磨测试:通过使用1200目的砂纸对涂层进行往复打磨100次左右,以验证涂层的

机械稳定性能。经过打磨后的涂层未见明显损坏,通过对其冰粘附力的测试结果如图7,随粘附力有所上升但冰粘附力仍保持较低值,从而可以印证涂层暴露在室外后经过一定的环境耐久后仍能保持相对稳定的机械耐久性。

57.破损修复试验:制备sri涂层将其均匀喷涂在铝板上图8(a),使用锋利刀片去除基材上部分区域的涂层图8(b)使涂层达到受损状态,通过简单的刮平和固化对缺损部位的涂层进行修复,图8(c)修复后的涂层与原有涂层融合紧密,几乎无法看出修复痕迹,此实验验证了当涂层出现破损时可通过简单有效的手段使其修复,并恢复涂层的基本性能。

58.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1